低黏度GF-6 0W-16发动机油节能摩擦模拟试验*

郝丽春 杨 鹤 张威力 卢文彤

(中石化石油化工科学研究院有限公司 北京 100083)

随着汽车保有量不断增加,环保问题持续凸显。为减少CO2排放和应对石油短缺,汽车工业发达国家都在大力发展汽车节能技术。研究表明,发动机摩擦损失占总能量的15%~20%[1-2],而降低油品黏度并改善油品配方能够提高发动机燃油经济性,实现汽车节能减排[3-4]。经过近30年的发展,ILSAC颁布的节能发动机油规格已发展到ILSAC GF-6,GF-6分为GF-6A和GF-6B两个子规格,其中GF-6B只针对黏度更低的汽油机油[5-6],如SAE 0W-16。GF-6规格在开发过程中遇到巨大挑战,如机油低黏度化、燃油经济性、高温抗氧化性等技术难题。经过业界近9年的不断努力,该规格发动机油于2020年5月进行了首批认证。GF-6汽油机油是发动机润滑技术发展的一次重要创新,其中燃油经济性获得广泛关注。

ILSAC制定的汽油机油规格除了分别满足API相应的指标外,还应通过ILSAC的发动机节能指标要求,测评发动机油燃油经济性的台架试验经历了VI A-VI B-VI D的发展,GF-6规格引入了新开发的程序VI E/VI F台架试验来评价汽油机油的燃油经济性。与程序VI D相比,程序VI E/VI F增加了机油老化试验时间,并在试验过程中减少机油补充量,这就要求发动机油具有更高的燃油经济性保持能力。

发动机台架试验复杂、成本高、周期长,而模拟试验具有简单、高效、经济性好等特点,能够快速对机油配方进行初步筛选。杨鹤、张春辉等[7-8]的研究表明,模拟试验可以在一定程度上预测发动机台架试验结果,与台架试验建立相关性关系。GF-6汽油机油黏度进一步降低,使得发动机摩擦副中边界润滑和混合润滑占比增大,对机油的摩擦保护能力和减摩能力提出更加严苛的要求,机油配方开发难度巨大,因此研究合理的模拟试验并对机油配方做出有效筛选十分必要。本文作者采用摩擦试验机,研究低黏度发动机油GF-6 0W-16的摩擦润滑性能,分析模拟试验与GF-6发动机节能台架试验的相关性,以支撑低黏度GF-6汽油机油的开发,对节约石油资源、降低碳排放具有重要意义。

1 试验部分

1.1 节能台架试验及油样

GF-6节能台架试验的发动机转速为669~2 631 r/min,扭矩为6.5~70.6 N·m,润滑油温度范围为33~101 ℃,燃油经济性测试方法包含9个稳态工况,模拟整车NEDC循环。该台架试验结果标准偏差在0.2%以内,具有良好的重复性和区分性[9]。表1给出了6个典型的经过节能台架评定的油样,用于模拟试验研究,A油的节能性最好,F油的节能性最差,所用参比油为GF-5 0W-20汽油机油。

表1 机油油样及发动机台架节油率排序Table 1 Engine oil samples and the oil rank of fuel saving rate of engine bench

1.2 摩擦模拟试验

1.2.1 SRV球-盘极压试验

发动机中的凸轮/挺杆、缸套/活塞环等摩擦部件的接触压力高,如果润滑油的极压性能欠佳,油膜就会出现破裂,产生较大的摩擦阻力和磨损,影响发动机油的节能性能。文中利用SRV摩擦磨损试验机测定油样的极压性能,试验温度为50 ℃,往复频率为50 Hz,往复行程为1 mm。试验钢球为 AISI 52100钢,洛氏硬度为(60±2)HRC,表面粗糙度Ra为(0.025±0.005)μm;试验盘为AISI 52100钢,洛氏硬度为(60±2)HRC,表面粗糙度Ra为(0.043±0.007)μm。试验时,先在100 N载荷下磨合15 min,然后以100 N逐级递增载荷,每级载荷运行2 min,直至油膜破裂摩擦因数突然增大或达到试验机载荷限值,以获得极压载荷值。

1.2.2 SRV缸套-活塞环试验

缸套-活塞环是发动机中最重要的摩擦副之一,摩擦损失占比最大。利用模拟方法直接考察润滑油在缸套-活塞环摩擦副中的表现,对于预测发动机台架试验结果具有重要意义。试验时,截取现用发动机缸套块和活塞环,组成缸套-活塞环摩擦副,其中缸套块长20 mm、宽12 mm、中间位置厚4 mm,活塞环截取现用活塞环的1/2。在加持活塞环时,通过施加合适的预紧力改变活塞环弧度,使活塞环与缸套块接触时能完全贴合,以产生均匀的带状磨痕。高温是缸套-活塞环处最突出的工作条件,对节能影响显著的润滑工况为边界润滑,同时结合SRV摩擦试验机技术参数,设计了缸套-活塞环模拟试验参数,即接触压力为104 MPa,平均往复滑动速度为0.18 m/s。试验首先在40 ℃下运行20 min,然后逐步升温到120 ℃,试验时间为1 h。在试验条件下,油膜厚度与缸套和活塞环综合粗糙度的比值λ小于0.2,表明SRV缸套-活塞环摩擦试验处于边界润滑状态[10-12]。

1.2.3 四球摩擦因数试验

SRV试验模拟往复滑动工况,往复频率高,往复行程小,摩擦工况较为苛刻。旋转运动形式的滑动摩擦也存在于发动机摩擦副中,如凸轮/挺杆、油泵等,另外发动机内摩擦副之间的接触力是变化的。文中利用四球试验机,测定不同载荷下油样的摩擦因数。试验转速为600 r/min,温度为75 ℃,载荷以98.1 N逐级递增,每级载荷运行10 min,最大载荷981 N,试验机实时记录摩擦因数。

2 试验结果及分析

2.1 油样组成分析

为了研究油样的摩擦润滑性能,首先利用红外光谱技术分析GF-6 0W-16汽油机油和参比油中主要减摩抗磨添加剂,红外谱图见图1。波数1 738 cm-1附近为C=O伸缩振动峰[13],表明油样中含有无灰酯类减摩剂。1 706 cm-1附近为酰亚胺的C=O吸收峰[14],表明油样中含有酰亚胺类分散剂或无灰减摩剂。1 514和1 233 cm-1附近为C=S不对称和对称伸缩振动峰,1 156 cm-1附近为C-N伸缩振动峰,971 cm-1附近为Mo=O特征吸收峰[15-16],可以得出油样中含有机钼减摩剂MoDTC。1 062 cm-1附近为P-O-C伸缩振动峰,668 cm-1附近为P=S振动吸收峰,537 cm-1附近为P-S-Zn振动吸收峰[17-18],这些结构来自极压抗磨添加剂ZDDP。

图1 GF-6 0W-16汽油机油和参比油红外光谱图Fig.1 Infrared spectrums of GF-6 0W-16 engine oils and reference oil

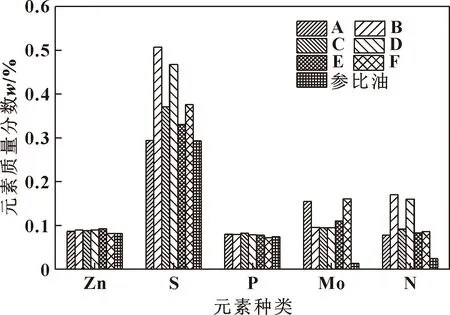

在红外光谱分析油样官能团基础上,利用元素光谱技术[21-22]测定油样中主要元素,以进一步分析油样中添加剂含量。油样添加剂主要元素质量分数测试结果见图2。Zn元素主要来自于极压抗磨添加剂ZDDP,Mo元素主要来自于有机钼类减摩剂,S元素主要来自于基础油、清净剂、ZDDP和有机钼类减摩剂等,P元素主要来自于基础油、ZDDP等,而N元素则有可能来自于分散剂或含氮类减摩剂[23]。7个油样中Zn元素和P元素质量分数基本相当,表明油样中ZDDP含量在同一水平。油样中Mo元素质量分数关系如下:wA≈wF>wE>wB≈wC≈wD>w参比油,其中参比油中Mo元素质量分数为GF-6 0W-16油样中Mo质量分数的8%~14%。结合台架试验结果,可以得出,增加有机钼减摩剂的含量能够提高发动机油的节能作用(A油与其他油样相比;GF-6 0W-16油样与参比油相比),但是一味提高Mo的含量并不能获得更好的节油率(F油与E油相比;F油和E油与B油、C油、D油相比),各类添加剂之间的协同作用对添加剂发挥效能具有重要影响[24](A油与F油相比;B油、C油、D油之间互比)。

图2 GF-6 0W-16汽油机油和参比油主要元素含量Fig.2 Element content of GF-6 0W-16 engine oils and reference oil

2.2 SRV球-盘极压试验

SRV球-盘极压试验测得的油样摩擦因数曲线如图3所示。当摩擦因数急剧增加时,表明油膜破裂,结束试验。SRV球-盘试验接触压力高,润滑状态处于边界润滑,有机钼减摩剂起主要减摩作用,酯类、酰胺类等减摩剂起到辅助减摩作用[24]。在整个试验过程中,GF-6 0W-16发动机油与参比油相比摩擦因数处于更低水平,这是因为GF-6 0W-16发动机油中有机钼减摩剂含量高。从图3中可以看出,D油的极压性能最好,其次是A油,F油最差。结合图2,可以得出,虽然7种油样中极压抗磨剂ZDDP含量相当,但是由于不同配方中各添加剂之间的竞争吸附和协同效应不同,导致油样的极压值差异较大。节油率最好的A油在载荷1 000 N之前摩擦因数平稳且较小,推测这时的表面膜以有机钼和酯类、酰胺类等减摩剂润滑膜为主;当载荷升到1 100 N时,摩擦因数上升到一个较高水平,这时减摩剂润滑膜发生破裂,ZDDP极压油膜开始发挥主要作用;当载荷继续增加到1 600 N时,油膜发生破裂。这表明A油中的极压抗磨添加剂与减摩剂能够很好地衔接,产生良好的协同效应。节油率较好的B油,在极压试验中也有相同的表现。节油率差的E油、F油,在极压试验中随着载荷增加,油膜突然破裂发生卡咬。可以推测,ZDDP在E油和F油中的添加剂竞争吸附中处于弱势,当试验载荷增大时,未能在摩擦表面生成足够的极压油膜。GF-6 0W-16汽油机油的黏度小,形成的润滑油膜薄,极压值大的润滑油能够更好地保护摩擦副表面,防止油膜破裂而产生较高的摩擦阻力和磨损。在SRV球-盘极压试验中,极压载荷值将作为相关性研究的模拟试验结果。

图3 GF-6 0W-16汽油机油和参比油 的SRV极压试验摩擦因数曲线Fig.3 Friction coefficient curves of GF-6 0W-16 engine oils and reference oil in extreme pressure tests

2.3 SRV缸套-活塞环试验

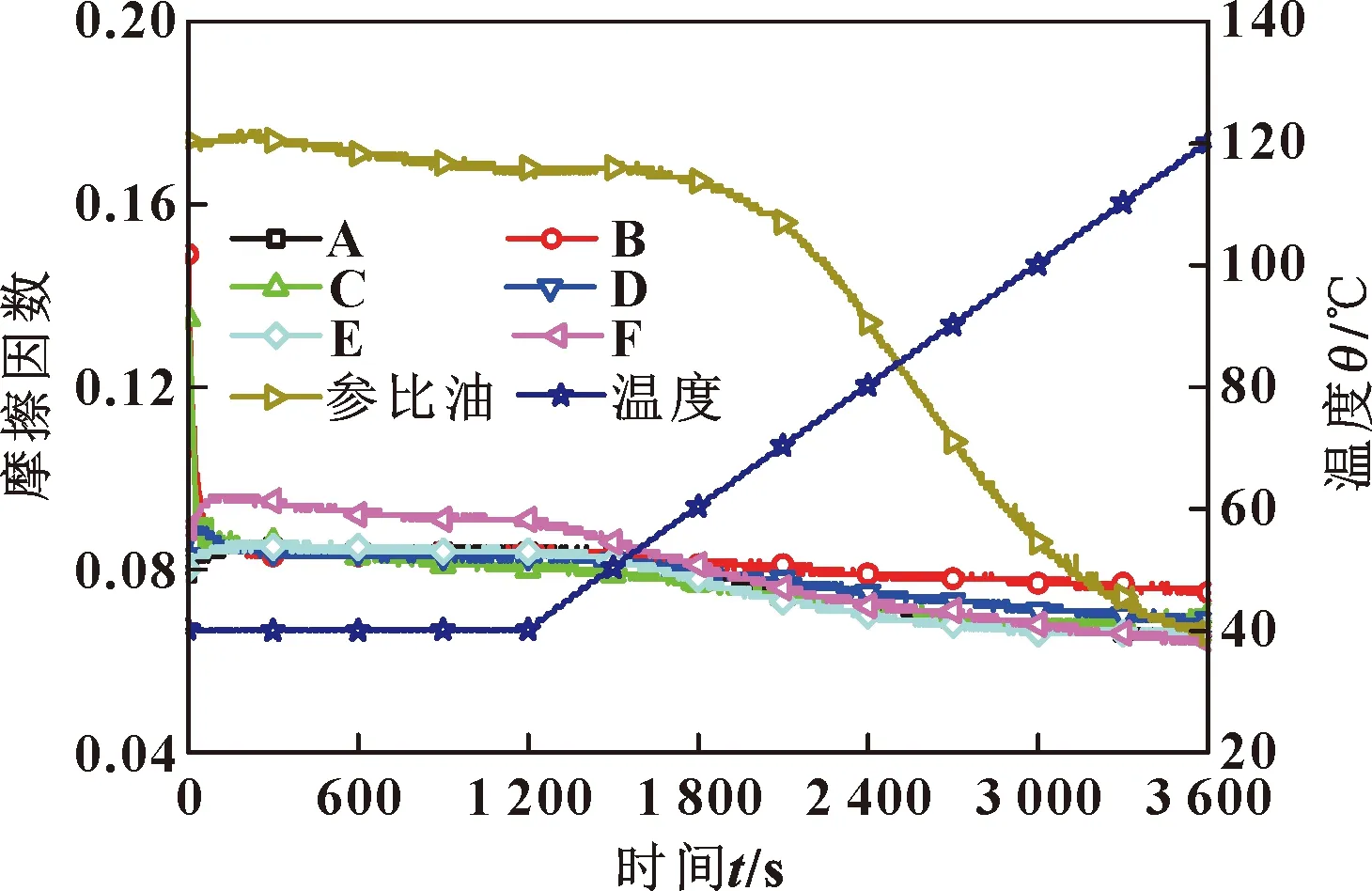

图4示出了GF-6 0W-16油样和参比油的缸套-活塞环试验摩擦因数曲线。可以看出,GF-6 0W-16油样的摩擦因数随着温度升高逐渐降低;对于参比油,当温度升高到50 ℃左右时,其摩擦因数开始快速下降,温度升高到110 ℃时,其摩擦因数与GF-6 0W-16油样的摩擦因数相当。该试验润滑状态处于边界润滑,有机钼减摩剂起主要减摩作用。在低温时,油样中的酯类、酰胺类等减摩剂起一定作用,随着温度升高,无灰减摩剂发生解吸,有机钼减摩作用持续增大,进一步降低摩擦因数[12,25]。节油率最好的A油,在整个温度范围内摩擦因数处于较低水平;节油率次之的B油在低温阶段摩擦因数较低,但是随着温度升高摩擦因数下降并不十分明显,这可能是因为有机钼减摩剂在润滑油配方中未能充分发挥作用,与其他添加剂的协同效应欠佳。节油率最差的F油与其他GF-6 0W-16油样相比在低温阶段表现出更大的摩擦因数,说明F油中减摩剂的低温性能较差。GF-6 0W-16润滑油与参比油相比,在整个温度范围内表现出更小的摩擦因数,表明含有更多有机钼减摩剂的低黏度汽油机油表现出更显著的减摩作用。在SRV缸套-活塞环试验中,平均摩擦因数将作为相关性研究的模拟试验结果。

图4 GF-6 0W-16汽油机油和参比油的 缸套-活塞环试验摩擦因数曲线Fig.4 Friction coefficient curves of GF-6 0W-16 engine oils and reference oil in SRV cylinder liner/piston-ring tests

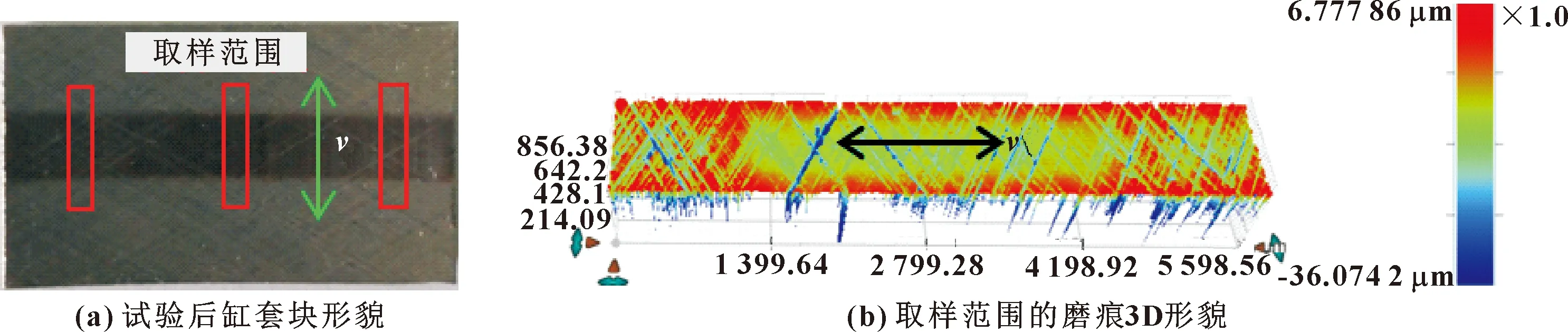

试验后缸套块典型照片和磨痕形貌见图5。由图5(a)可以看出,试验后缸套块上产生了均匀的带状磨痕。对图5(a)中的3个长方框中磨痕进行取样测量,其3D形貌图如图5(b)所示。通过表面轮廓仪测量缸套块3个取样范围内的磨痕深度,并取平均值,结果如图6所示。可知,节油率最好的A油,其缸套平均磨痕深度比参比油小,节油率次之的B油磨损情况与参比油相当。说明性能优异的低黏度油样A、B,与黏度较高的参比油相比,并没有引起更大的磨损。

图5 试验后缸套块典型照片及磨痕形貌Fig.5 Typical picture and topography of cylinder liner wear scar after test:(a) topography of cylinder liner after test; (b)3D topography of wear scar in sampling range

图6 GF-6 0W-16汽油机油和参比油 润滑下的缸套块平均磨痕深度Fig.6 Average wear scar depth of cylinder liner segments lubricated by GF-6 0W-16 engine oils and reference oil

2.4 四球摩擦因数试验

四球摩擦因数试验结束后,对每级载荷的摩擦因数取平均值,绘制于图7中。

图7 GF-6 0W-16汽油机油和参比油 随载荷变化的四球摩擦因数曲线Fig.7 Friction coefficient curves of GF-6 0W-16 engine oils and reference oil as a function of load in four-ball tests

由图7可知,随着载荷增大GF-6 0W-16汽油机油的摩擦因数总体表现平稳,在0.026~0.054之间;参比油的摩擦因数随载荷增大先平稳再增大,摩擦因数在0.088~0.115之间,远高于GF-6 0W-16汽油机油的摩擦因数,同样表明低黏度汽油机油具有显著的减摩作用。在整个试验过程中,节油率最好的A油表现出较低的摩擦因数,节油率次之的B油的摩擦因数最低,节油率最差的F油表现出较大的摩擦因数;E油在882 N之前,摩擦因数较小,但加载到最后一级载荷时,摩擦因数突然增大,可以判断其油膜破裂润滑失效。在四球摩擦因数试验中,平均摩擦因数将作为相关性研究的模拟试验结果。

2.5 摩擦模拟试验与节能台架试验相关性分析

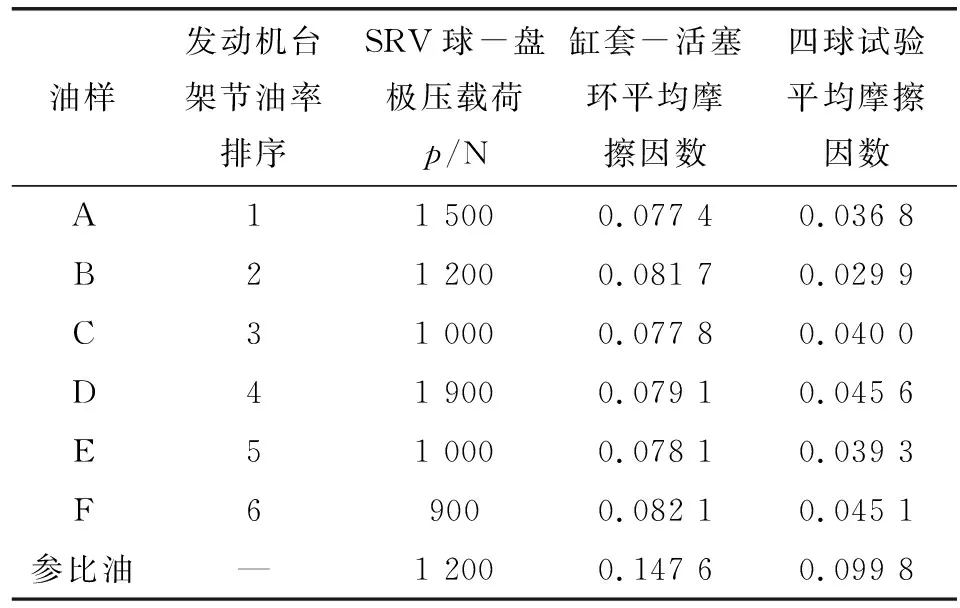

将上述3个摩擦模拟试验结果列于表2中,可以看出,节油率最高的A油,在3个模拟试验中并非都表现出最优结果;节油率最低的F油,在3个模拟试验中并非都表现出最差结果;节油率处于中间位置的D油,在模拟试验中也会表现出最优结果。由于发动机台架试验摩擦部件多,单个摩擦模拟试验并不能够与台架试验建立较好的关联关系,因此需要把3个模拟试验结果综合成为1个结果变量,与发动机台架节油率建立关联关系。

表2 用于台架相关性研究的模拟试验结果Table 2 The results of simulation tests using for correlation research

在发动机总摩擦损失中,配气机构及附件约占21%,缸套-活塞环系统约占52%,机油泵损失约占3%,曲轴轴承约占24%[26];根据文中3个模拟试验特点,在综合考察模拟试验与发动机台架关联中,3个模拟试验的权重设定见表3。

表3 模拟试验特点及权重占比Table 3 Simulation test characteristics and weight ratio

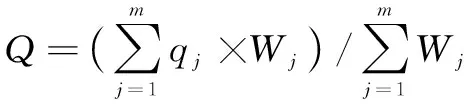

由表2可知,3个模拟试验结果包括量纲为一的摩擦因数和有量纲的极压载荷,它们之间不能通过简单的数值平均或乘积来获得1个综合变量与发动机台架节油率建立关系。文中选用排队积分法[27],先将7个油样在各摩擦模拟试验中的结果进行名次排队,然后根据试验结果的名次计算油样在各模拟试验中的单项得分q,计算公式见式(1)。将各单项得分加权平均求出综合得分Q,计算公式见式(2)。计算结果列于表4。

(1)

式中:q为单项得分;k为某一样品模拟试验结果在全部样品中的排名;n为试验样品数量。

(2)

式中:m为摩擦模拟试验数目;W为综合模拟试验中权重系数。

在统计学中,当两个变量不连续,需要研究这两个变量大小排序之间的关系时,通常选用Spearman相关系数法。采用Spearman相关系数法分析油样模拟试验的综合得分与节能台架节油率之间的排序相关性,相关系数的绝对值越大,两变量之间的相关性越强。统计学计算结果见表4。经过计算,3个模拟试验综合结果与节能台架节油率之间的相关性系数为0.811;在0.05显著性水平下,摩擦模拟试验综合结果与节能台架试验结果之间具有显著相关性。可以看出,综合多个模拟试验结果来考察机油润滑性能,可以避免单一试验的片面性,实现多因素统筹考虑,突出重点变量,能更加准确、全面地反映机油的台架性能。

表4 统计学计算结果Table 4 Statistical calculation results

3 结论

(1)增加有机钼减摩剂的含量能够提高发动机油GF-6 0W-16的节能作用,但是并非有机钼减摩剂含量越高越好,各类添加剂之间具有良好的协同作用时,才能进一步提升发动机油配方节油率。

(2)GF-6 0W-16发动机油配方中各添加剂之间的竞争吸附和协同效应对润滑油的极压性能产生显著影响,节油率最高的A油中的ZDDP与其他添加剂产生良好的协同作用,表现出更佳的极压性能。

(3)低黏度GF-6 0W-16发动机油与参比油GF-5 0W-20相比具有显著的减摩作用,在边界润滑条件下酯类、酰胺类摩擦改进剂减摩作用较弱,有机钼减摩剂作用显著,而提高试验温度能激发有机钼减摩剂进一步发挥作用,降低摩擦因数。

(4)摩擦模拟试验的综合结果与GF-6节能台架试验之间具有显著相关性,能够对低黏度GF-6发动机油配方进行初步筛选。综合多个模拟试验结果分析方法能更加准确、全面地反映机油的台架性能。