钻井液固液分离旋流器壁面磨损特性*

莫 丽 许先雨 刘 栖 赵山雨

(西南石油大学机电工程学院,石油天然气装备技术四川省科技资源共享服务平台 四川成都 610500)

钻井过程中钻井液起着清洁井底、携带岩屑、稳定井压、冷却和润滑钻头及钻柱等作用[1]。钻井液中固体颗粒每减少1%,钻井将提速10%左右。水力旋流器因其结构简单和分离性能优秀常用作钻井液后处理设备[2]。钻井过程中因钻井工况和钻井深度不同所采用的钻井液性能要求也不同[3],目前非牛顿型钻井液开始广泛使用。但旋流器的导向筒、锥体、底流口等易磨损部位需经常更换,耗费了大量人力物力[4]。因此,研究旋流器失效机制的,对于延长旋流器使用寿命具有重要的意义。

刘晓明等[5]以幂律流体和清水为介质分析了二者的流场差异。ALVES等[6]采用微型水力旋流器对非牛顿流体钻井液进行固液分离实验,验证了当含砂体积分数大于5%时,颗粒间的相互作用会降低轴向速度,降低沙粒的分离效率。OLSON和OMMEN[7]使用CFD分析旋流器内部流场,并提出了旋流器的冲蚀机制。刘宏钢等[8]以水为介质通过数值模拟和实验验证了旋流器最大磨损发生在锥段底流口。王勇等人[9]研究表明,在水为介质下颗粒流速、粒径、质量流量与最大冲蚀量成正相关。袁惠新等[10]采用CFD方法应用RSM模型分析了重分散相颗粒对旋流器壁面的磨损,结果表明旋流器壁面以局部磨损为主。张进[11]通过对非牛顿钻井液的分离行为研究,分析了低流速不同流性指数和稠度系数对旋流器壁面磨损的影响。

旋流器作为钻井液除砂的重要设备,目前对其的研究多在以水为介质下开展的,而关于非牛顿流体钻井液下旋流器冲蚀磨损研究还不完善。因此,本文作者采用CFD仿真模拟方法在已有研究基础上开展关于含砂体积比、非牛顿流体稠度系数和流动性指数、流体流速与入口倾角等因素对旋流器冲蚀磨损影响分析。

1 理论模型

1.1 湍流模型

颗粒在旋流器内处于强旋流状态。计算旋流器中流体流动的雷诺数,可得知其为湍流,故选择RSM湍流模型,其具有精度较高、使用范围较广、对旋流器内的强旋流湍流流场具有更高精度的预测能力等特点。RSM湍流模型方程如下所示。

(1)基本方程

连续性方程:

(1)

动量方程:

(2)

(2)雷诺应力模型

雷诺应力运输方程:

εij+Fij

(3)

式中:Dij为湍流扩散项;Pij为应力产生项;Gij为浮力产生项;φij为应力应变再分配项;εij为离散相;Fij为系统旋转产生项。

1.2 壁面碰撞恢复方程

颗粒在钻井液携带下以一定的速度和角度与旋流器壁面发生碰撞时会存在能量损失,因此反弹速度低于入射速度[12]。颗粒-壁面模型在CFD冲蚀分析中,常用来求解反弹颗粒的速度变化,该模型需要定义两个重要的恢复系数,分别为法向分量en和切向分量eτ,其表达式为

(4)

其恢复系数表达式为

en=0.993-0.030 7θ+4.75×10-4θ2-2.61×10-6θ3

(5)

eτ=0.988-0.029θ+6.43×10-4θ2-3.56×10-6θ3

(6)

1.3 冲蚀模型

对于旋流器内壁冲蚀预测,根据CHU等[13]的研究,文中将旋流器内壁视为韧性材料磨损,选用Fluent中离散相模型(DPM)作为计算的冲蚀模型。冲蚀速率公式为

(7)

式中:mp是颗粒质量流量,kg/s;C(dp)为颗粒的粒径函数,为1.8×10-9;α为颗粒路径与壁面间冲击角;v为颗粒相对速度;b(v)为颗粒相对速度函数,为2.41[14];f(α)为冲击角函数,根据文献[15]实验结果获取;Aface为壁面面积,m2。

1.4 幂律流体本构方程

工程中幂律流体流变模式应用最为广泛,其本构方程为

τ=Kγn

(8)

式中:τ为剪切应力,Pa;K为稠度系数,Pa·sn;γ为剪切速率,s-1;n为流动性指数。

2 建立模型、网格划分与边界条件设置

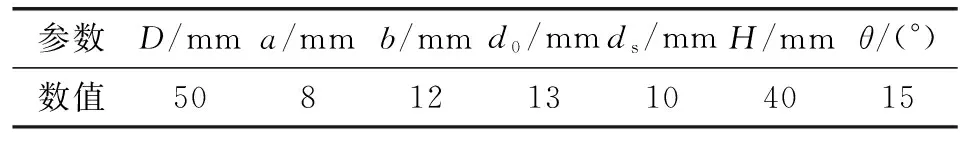

文中选用FX-50型小尺寸旋流器进行数值模拟,表1所示为旋流器相关参数,图1(a)所示为旋流器结构。

表1 FX-50旋流器结构尺寸Table 1 FX-50 cyclone structure size

采用ICEM对旋流器进行全六面体结构网格划分,对旋流器中心处进行网格加密,并在近壁面添加边界层网格,网格划分结果如图1(b)所示。经过网格无关性验证,当旋流器网格数量采用248 007时,网格数量对仿真结果影响较小,因此认为网格满足无关性要求。

图1 旋流器结构示意及网格划分Fig.1 Schematic of hydrocyclone structure (a) and grid division(b)

设置入口处边界条件为速度入口,溢流口和底流口均设置为压力出口,出口表压为0。离散相为沙粒,流体选为钻井液,对于钻井液黏度模型采用幂律模型,其中钻井液稠度系数K=0.781 5 Pa·sn,流动性指数n=0.526 8,颗粒密度为2 700 kg/m3。溢流口处颗粒设置为reflect,底流口处设置为trap。动量、流体扩散率和湍动能采用二阶迎风离散格式,由于旋流器内流场为强旋流所以压力插补格式采用PRESTO!格式,求解器选择半隐式SIMPLE算法。

3 结果与讨论

为研究非牛顿钻井液工况下旋流器冲蚀磨损规律,文中在单一变量的原则下,分析了流体速度、含砂体积比、入口倾角、稠度系数与流动性指数对旋流器最大冲蚀速率的影响。

3.1 旋流器内流场分布

旋流器内流场分布是旋流器冲蚀分析的前提,其中对固体颗粒运动影响较大的是切向速度和轴向速度。图2(a)所示为切向速度分布云图,切向速度在旋流器内沿轴心呈对称分布,切向速度从壁面至轴心处先递增,在到达空气柱处快速下降。切向速度的大小决定着颗粒所受的离心力,切向速度的变化会极大影响颗粒对旋流器冲蚀磨损,下文将具体分析各因素对切向速度的影响。

图2(b)所示为轴向速度分布云图,轴向速度的存在会使钻井液携带颗粒从底流口或溢流口流出。壁面附近轴向速度向下,直径较大的颗粒在离心力的作用下运动至壁面附近从底流口排除。经分析FX-50旋流器对钻井液中d=60 μm的砂粒具有较好的分离效率,文中以d=60 μm砂粒为例进行研究。如图2(c)所示为直径d=60 μm颗粒分布,砂粒体积分数沿轴向自上而下递增,沿径向从壁面至轴心处递减,最大砂粒体积分数出现在底流口壁面附近。

图2 旋流器x=0处速度场及固体颗粒分布Fig.2 Velocity field and solid particle distribution at x=0 of hydrocyclone:(a)tangential velocity distribution; (b)axial velocity distribution; (c)solid volume fraction distribution

3.2 流体速度对冲蚀率的影响

选取砂粒直径d=60 μm,含砂体积分数φ=1%,在旋流器入口夹角α为-10°、0°、10°条件下,计算分析入口速度为5~15 m/s对旋流器内壁冲蚀磨损的影响。

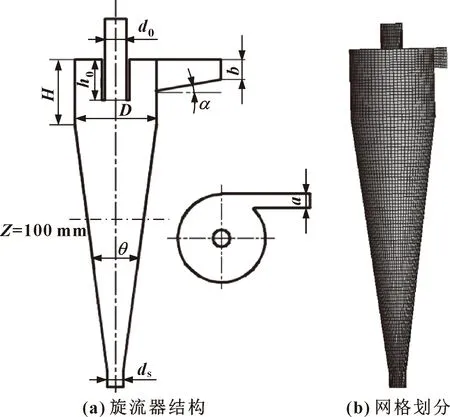

图3所示为不同入口流速下的Z=100 mm处切向速度分布曲线。随着入口速度的增加,旋流场内切向速度随之增大,砂粒所受离心力增大同时砂粒的动能与速度呈二次方关系,因此流场内切向速度越大,砂粒越容易突破钻井液阻碍向壁面运动,从而从底流口流出。

图3 入口流速对切向速度影响Fig.3 The influence of inlet flow velocity on tangential velocity

图4所示为入口速度对旋流器内壁最大冲蚀率的影响。旋流器的最大冲蚀速率与入口速度呈正相关。当入口速度较低时旋流器内流场切向速度较小,颗粒所受离心力较小,与壁面接触颗粒较少,故冲蚀磨损率较低。当入口速度较大时,造成的冲蚀磨损远高于低速时,这是因为随着入口速度的增加固体颗粒受离心力增大同时固体颗粒的动能与速度呈二次方关系,固体动能随湍动能增大而上升[16]。此外随着入口速度的增加,入口倾角越大其冲蚀磨损越小,当存在向上的入口倾角时会使得旋流器内流场切向速度增大,颗粒与内壁的碰撞频率增大。

图4 流速对冲蚀磨损的影响Fig.4 The effect of flow rate on erosion and wear

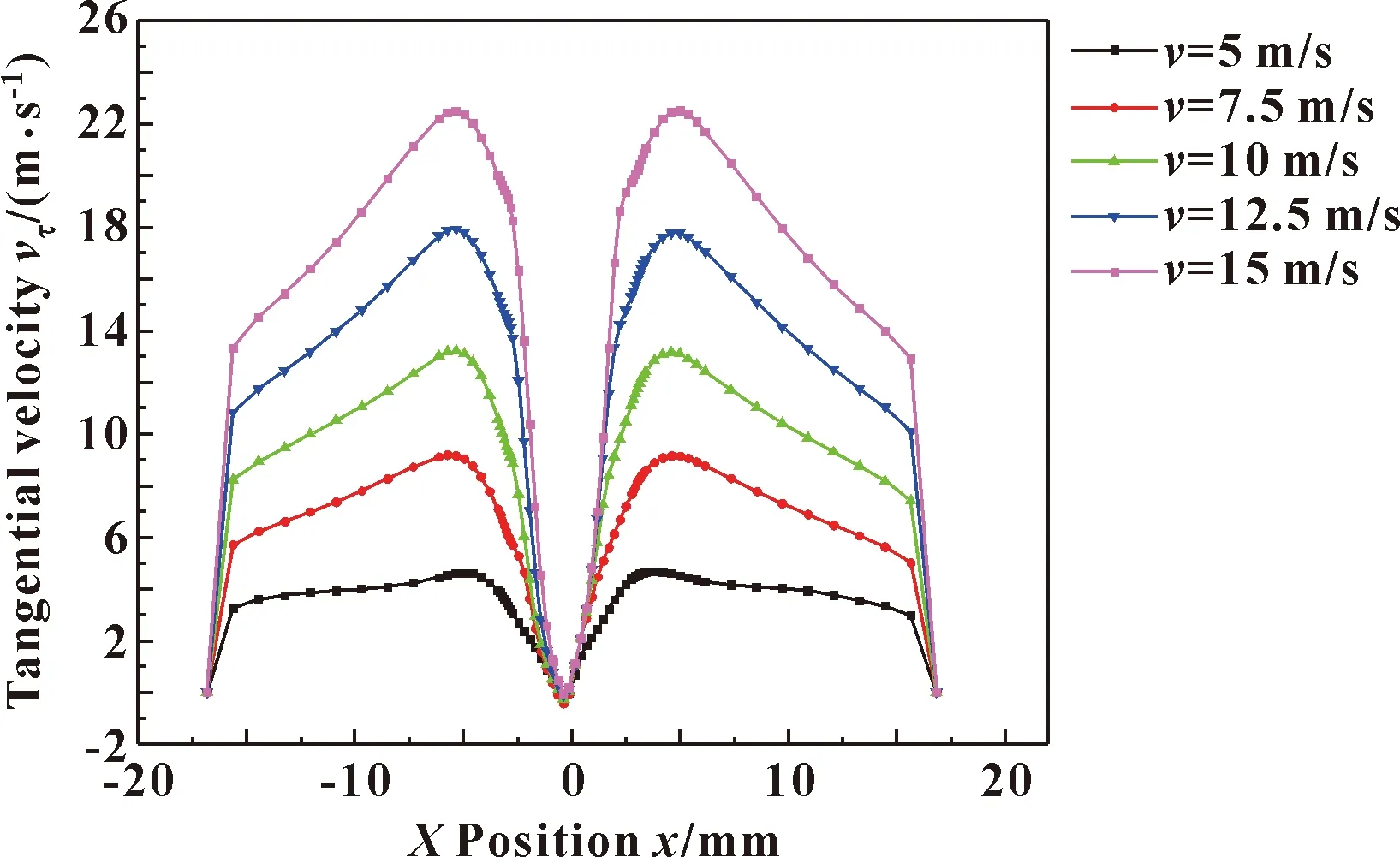

图5所示为入口夹角α=0°条件下,旋流器在不同流速下的冲蚀磨损云图。如图所示,随着入口速度由低到高,旋流器的冲蚀率与冲蚀区域逐渐增大,且冲蚀最严重的区域在锥段与底流口处。

图5 不同流速下的冲蚀磨损云图Fig.5 Cloud chart of erosion and wear at different flow velocity

3.3 含砂体积比对冲蚀率的影响

钻井液的含砂体积分数φ为影响旋流器流场特性和冲蚀磨损的重要因素之一,故选取砂粒直径d=60 μm,流体速度为5、7.5、10 m/s,入口夹角α为10°的条件下,开展含砂体积分数1%~9%对旋流器内壁冲蚀磨损的影响研究。

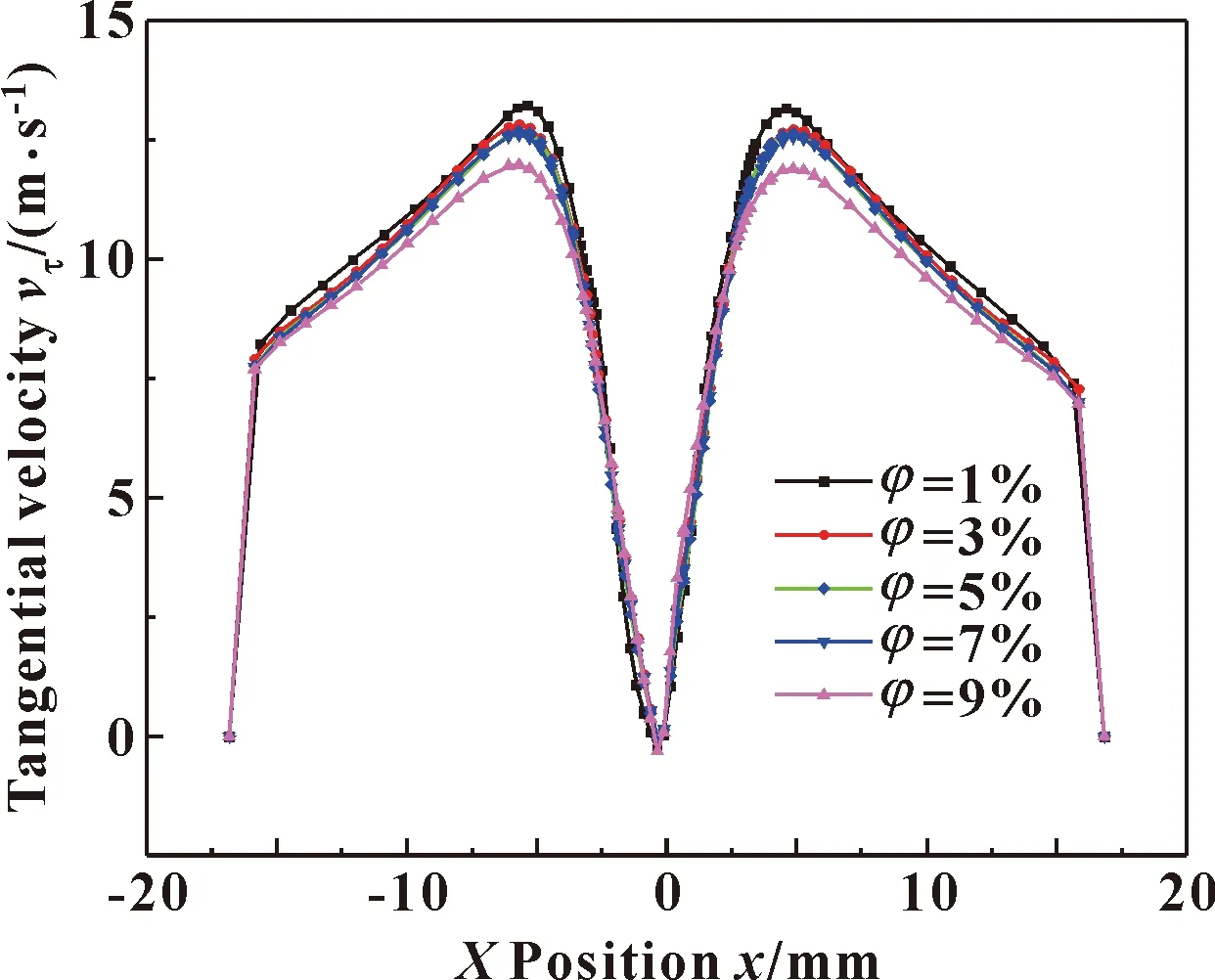

图6所示为入口速度为10 m/s下含砂体积分数变化时Z=100 mm处的切向速度分布。含砂体积分数的变化对内流场速度影响较小,含砂体积分数较小时砂粒离心力大,含砂体积分数增大时切向速度降低,离心力减小。所以含砂体积分数变化对旋流器壁面造成的冲蚀磨损影响应从多方面进行分析。

图6 含砂体积分数对切向速度影响Fig.6 Influence of sand volume fraction on tangential velocity

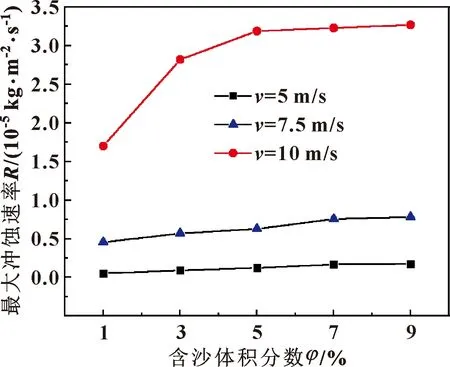

图7所示为含砂体积分数对旋流器冲蚀率的损伤曲线。可以看出,随着固体颗粒体积分数的增加,旋流器内壁的最大冲蚀率呈增大趋势,但不同速度下增长规律存在一定的区别。含砂体积比的增大导致的冲蚀率增长远小于速度变化引起的冲蚀率增长,说明含砂体积比对旋流器内壁冲蚀率的影响要小于速度对其的影响。分析其冲蚀机制:入口速度较低时,钻井液流动性较差,固体颗粒的动能较低,较难在离心力的作用下撞击壁面,因此低流速下,冲蚀率没有随着含砂体积分数的增加而明显升高。入口速度较高时,旋流器内非牛顿流体钻井液旋转速度增大,钻井液对颗粒束缚降低,颗粒更容易撞击壁面,同时当含砂体积分数增大时,碰撞概率和次数的增加,导致了冲蚀的加剧。

图7 含砂体积分数对冲蚀磨损的影响Fig.7 The influence of sand volume fraction on erosive wear

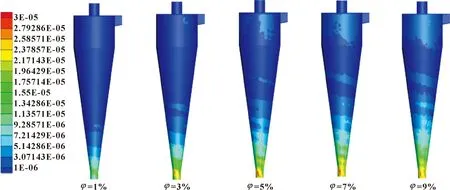

图8所示为流体速度10 m/s条件下,旋流器在不同含砂体积分数下的冲蚀云图。可知,随着流体含砂体积分数的增大,旋流器内壁冲蚀范围增大,造成更严重的冲蚀结果。

图8 不同含砂体积下的冲蚀磨损云图Fig.8 Cloud chart of erosion and wear under different sand volume fraction

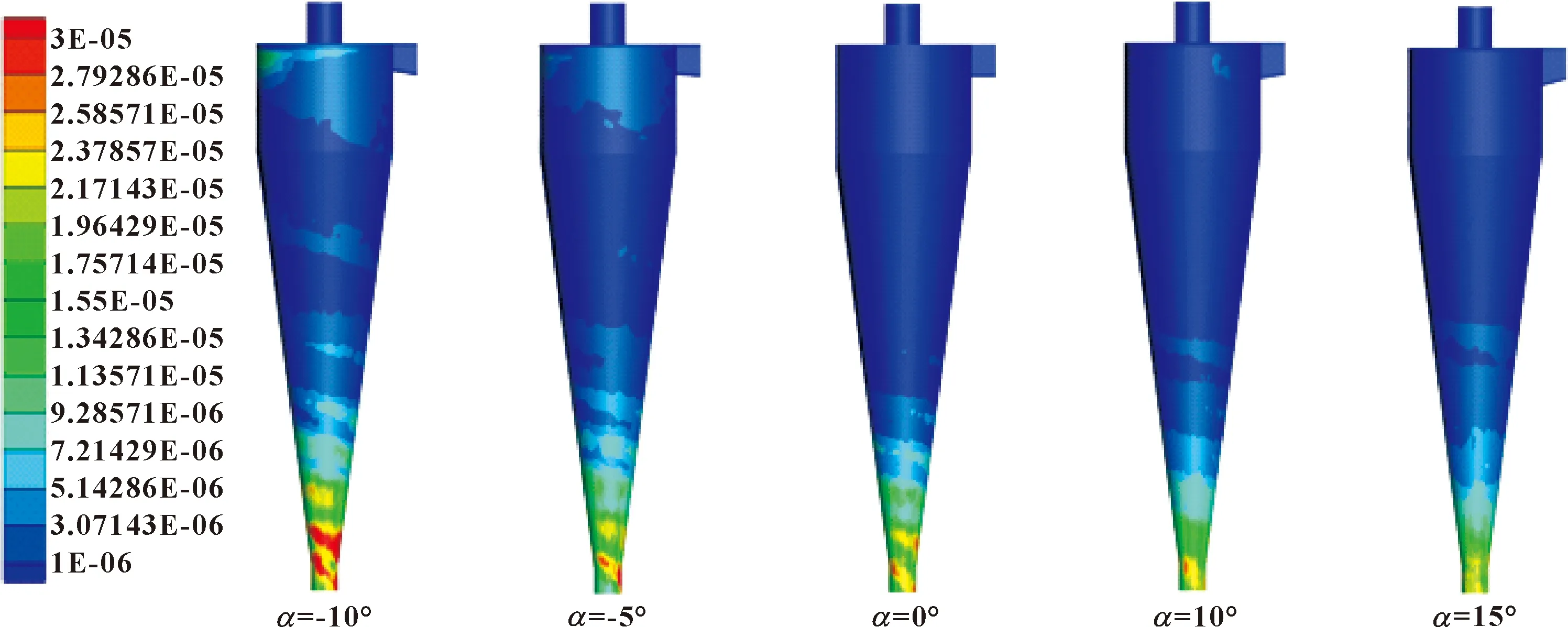

3.4 入口倾角对冲蚀率的影响

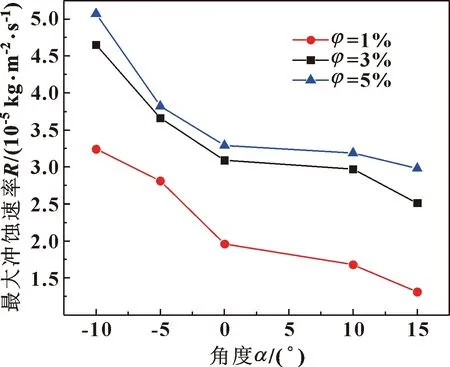

取砂粒直径d=60 μm,流体速度为10 m/s,含砂体积比为1%、3%、5%条件下,分析在-10°~15°旋流器入口倾角对管道冲蚀磨损的影响。

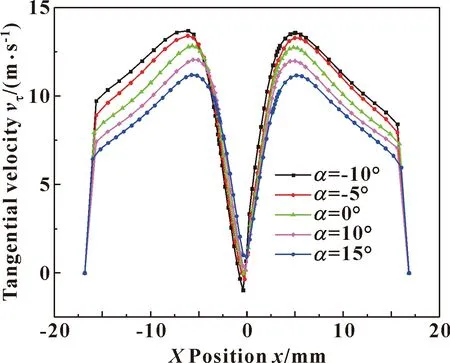

图9所示为不同入口倾角下Z=100 mm处的切向速度曲线。当入口倾角向上时为渐缩入口,会对钻井液有一定加速作用,钻井液在旋流器内切向速度增大,砂粒离心力增加更容易向壁面运动。入口倾角从α= -10°增加到α=15°过程中,切向速度逐渐减小,砂粒与壁面发生碰撞概率降低。

图9 入口倾角对切向速度影响Fig.9 The influence of the entrance angle on the tangential velocity

不同的含砂体积分数下,入口倾角对壁面的冲蚀影响如图10所示。在3种不同的含砂体积分数下,随着入口倾角的增加,旋流器内壁冲蚀率降低,这主要是因为随着入口处倾角的增大,在相同的入口速度下内流场切向速度减小,轴向速度增大,从而使得锥段中固体颗粒能更快地到达底流口,降低了固体颗粒与管壁的碰撞概率,削弱了冲蚀作用。

图10 旋流器入口倾角对冲蚀磨损的影响Fig.10 The influence of entrance angle on erosion and wear

图11所示为含砂体积分数3%条件下,旋流器在不同入口倾角下的冲蚀云图。可知,在入口倾角逐渐增大的过程中,旋流器内壁的冲蚀率与冲蚀区域逐步减小。当入口存在向上倾角时旋流器圆柱面也存在较严重磨损,这是因为:一定的入口倾角能提高旋流器分离效率和流场稳定性[17]。入口倾角的增大减小了颗粒所受离心力作用和在流场中停留时间,减少了固体颗粒与壁面的接触。当入口存在向上的倾角时会对钻井液有一定的加速,增大了固体颗粒对壁面的碰撞使得圆柱面有较大的磨损。

图11 不同入口倾角下的冲蚀磨损云图Fig.11 Cloud chart of erosion and wear under different entrance inclination

3.5 钻井液稠度和流动性对冲蚀率的影响

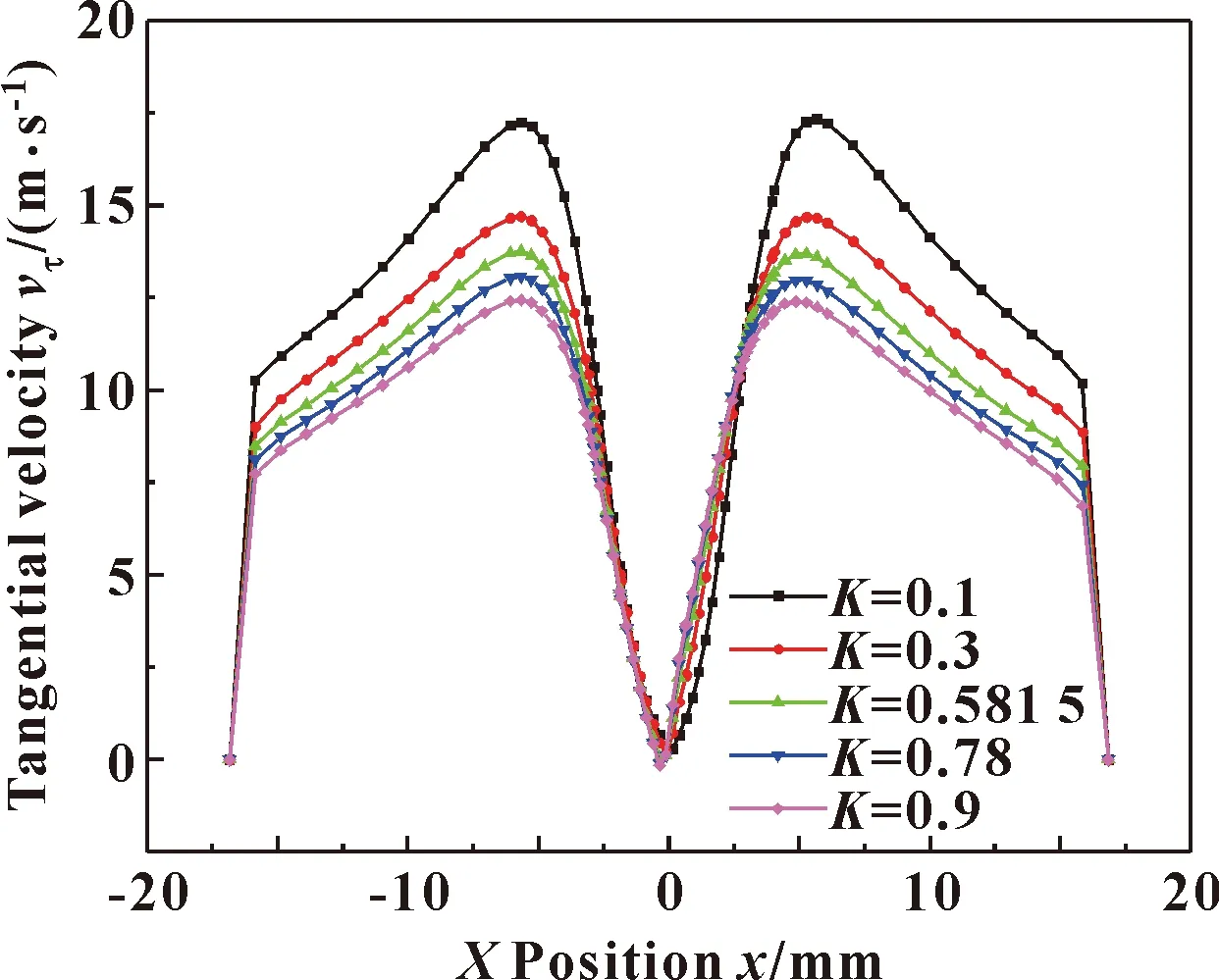

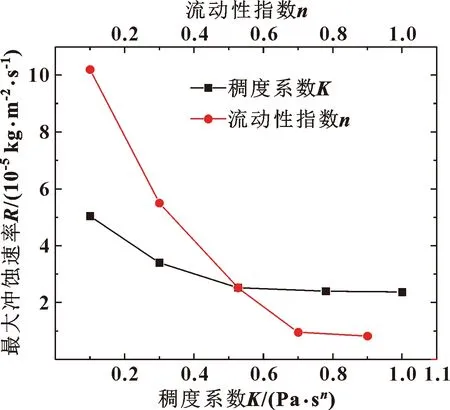

建立流体速度v=10 m/s,入口倾角α=0°,含砂体积分数为3%的旋流器模型,探究稠度系数为0.1~1和流动性指数为0.1~0.9的钻井液条件下固体颗粒对旋流器内壁冲蚀磨损的影响。

图12所示为不同稠度系数下Z=100 mm处切向速度曲线。稠度系数较低时钻井液流动性好,在旋流器内的切向速度大,K<0.581 5时钻井液切向速度变化较大,K值较大时切向速度只有少许减少。

图12 钻井液稠度系数对切向速度的影响Fig.12 The influence of drilling fluid consistency coefficient on tangential velocity

图13所示为钻井液稠度和流动性对冲蚀磨损的影响。随着稠度系数和流动性指数的增大,颗粒对旋流器的冲蚀磨损减小。当流动性指数和稠度系数增大到0.7以上后,在入口速度为v=10 m/s工况下最大冲蚀速率的减小不再明显。这是因为,当稠度系数较低时,钻井液的流动性能好,固体颗粒在旋流器流场内做旋转运动时钻井液对固体颗粒的阻力较小,颗粒与壁面间接触增多,使得磨损区域和最大冲蚀速率增大。

在稠度系数K=0.526 8的条件下改变流动性指数n,旋流器内壁的磨损随着流动性指数的增大而急剧减小。原因为流动性指数增大,旋流器内旋流强度减弱[11],固体颗粒难以从液体中分离,减少了固体颗粒与壁面的接触。从图13可知,流动性指数对冲蚀的影响大于稠度系数。

图13 钻井液稠度和流动性对冲蚀磨损的影响Fig.13 The influence of drilling fluid consistency and fluidity on erosion and abrasion

图14所示为含砂体积分数为3%条件下,旋流器在不同稠度系数下的冲蚀云图。可知,旋流器的最大冲蚀发生在其锥段出口处,当稠度系数较低时可明显看见旋流器锥段内壁冲蚀磨损圆环。分析原因:流体含砂体积分数不变,颗粒直径不变,当固体颗粒经过旋流加速后大部分颗粒在离心力的作用下运动至流场外侧,因为锥段的存在固体颗粒的运动半径减小,增大了与壁面碰撞频率,故锥段出口处冲蚀最大。稠度系数增大降低了流场的流动性,固体颗粒的流速也随之降低,固体颗粒与壁面摩擦减少,故冲蚀率降低。

图14 不同稠度系数下的冲蚀磨损云图Fig.14 Cloud chart of erosion and wear under different consistency coefficient

4 结论

(1)钻井液工况下旋流器的锥段是主要发生冲蚀磨损的位置,冲蚀磨损成螺旋状,最大冲蚀区域为锥段底流口处。减少锥段磨损可以极大延长钻井液固控系统寿命,保证钻井液固控系统稳定运行,避免额外的经济损失。

(2)旋流器的最大冲蚀速率随着流体流速的上升而呈指数型增加,所以流速的变化对旋流器冲蚀磨损的影响大于含砂体积分数。

(3)低流速条件下,冲蚀率随着含砂体积分数的增大变化不明显;高流速条件下,冲蚀率随着含砂体积分数的增大较为显著。

(4)随着入口倾角的增大,固体颗粒与管壁的接触减少,旋流器冲蚀磨损率呈非线性减少。在保证分离效率的前提下增大入口倾角,可有效延长旋流器使用寿命。

(5)流动性指数相比稠度系数对旋流器冲蚀的影响更大,冲蚀率随流动性指数和稠度系数增大整体呈现先急速下降后稳定不变的趋势。因此,在稠度系数或流动性指数较低的工况下,应选择耐磨性较好的旋流器内衬,保证钻井液固控系统的使用寿命。