弹流润滑条件下织构表面亚表层特性研究*

李 直 徐志明 杜溢渊 乔旭钱 刘 焜

(1.太原科技大学机械工程学院 山西太原 030024;2.合肥工业大学机械工程学院 安徽合肥 230009)

世界上大约80%的机械零件失效都来源于摩擦副间相对运动造成的摩擦、磨损,造成了严重的经济损失[1-3]。有研究表明,很多机械零件的疲劳损坏是从亚表层萌生裂纹并延伸的,为了延长零件的工作寿命,必须关注摩擦副工作过程中的亚表层特性。在弹流润滑条件下,表面形貌不仅影响油膜厚度和压力分布,还与亚表层特性在摩擦过程中表现出非常明显的耦合效应[4-7]。

近年来,国内外学者对表面形貌影响亚表层特性这一问题做了许多研究工作。LORENZ等[8]建立了连续损伤力学有限元模型,研究表面形貌对滚动接触疲劳寿命的影响,研究发现,在引入表面形貌的影响之后,亚表层结构呈现明显的裂纹网状结构,并最终出现亚表层失效。STOUDT等[9]利用一种基于三维矩阵的统计方法建立了表面形貌参数与亚表层剪切应力分布之间的关系,从而可有效研究表面形貌和亚表层特性的相互影响作用。MENEZES等[10]研究了织构表面形貌对亚表层变形的影响,发现亚表层变形在摩擦过程中呈现随深度增加而逐渐减小的规律,而塑性应变梯度的大小和变形层的深度都取决于织构表面形貌。闫晓亮[11]在考虑非牛顿和表面形貌效应的混合润滑研究基础上,提出了三维亚表层应力和疲劳寿命预测方法,发现在混合润滑状态下,随着粗糙表面由纵向纹理特征转为横向纹理特征,亚表层应力减小而疲劳寿命增加。以上的研究已经证实了表面形貌和亚表层特性之间存在密切关系。

设计合理的表面织构已被证明可以显著改善接触面间的摩擦学性能,因此得到了广泛的应用[12-14]。然而,目前表面织构技术主要应用于面接触摩擦副,制约其在弹流润滑界面上应用的重要因素就是织构表面形貌是否会影响界面亚表层特性[15],对该问题的研究需要进一步的数值仿真及试验来验证和补充。

本文作者以点接触摩擦副为研究对象,利用激光加工法制造了2种织构形貌,通过三维光学形貌仪获取表面形貌三维坐标,并结合弹流润滑数值计算结果和Abaqus软件建立了亚表层应力场模型,从而研究织构表面形貌特征对亚表层应力分布和应变深度的影响,分析弹流界面摩擦过程中的亚表层特性变化趋势,为弹流润滑表面的织构形貌设计提供了参考。

1 亚表层计算模型的建立

1.1 织构表面形貌

为了研究不同表面形貌在弹流润滑条件下对亚表层特性的影响,利用激光加工方法制造了2种微凹坑占有率为14%的表面形貌,并使用一个光滑表面试件作为对比试样。加工过程中,通过控制激光打标参数在试件上均匀制造出直径分别为80和110 μm、深度为2 μm的2种微凹坑,并分别命名为LST-80和LST-110。光滑表面试样表面算术平均值Sa为 0.18 μm。试样材料选用40Cr,弹性模量为210 GPa,泊松比为0.3,表面硬度为32~36HRC。

织构加工完成后,由于会有碎屑残留在表面,所以使用不同型号的金相砂纸对表面进行精细打磨,并配合使用金相显微镜和二维轮廓仪观察打磨效果。打磨至微凹坑表面残留熔融金属完全去除后,再使用丙酮进行超声清洗,确保去掉打磨过程中留下的残渣。制造好的织构表面形貌如图1所示。

图1 LST-80和LST-110表面形貌图Fig.1 Surface topography of LST-80(a) and LST-110(b)

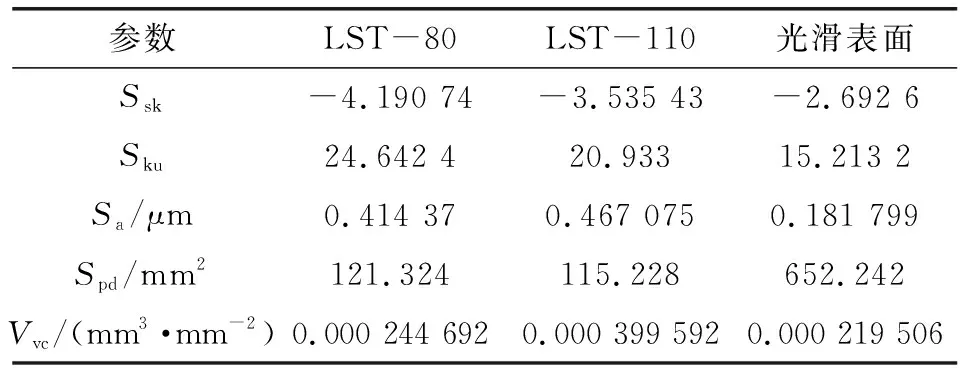

试件加工完成后,利用 Talysurf CCI lite 非接触式三维光学形貌仪对各试件进行表面形貌测量。选取采样区域面积为 820 μm×820 μm,测量三维形貌坐标个数为512×512=26 624个。从 ISO 25178中选取相应三维形貌参数对织构表面形貌进行表征,测量结果如表1所示。

表1 3种表面的三维形貌参数Table 1 3D topography parameters of three surfaces

1.2 亚表层有限元模型的建立

将测量得到的表面形貌坐标导入MatLab中转换成矩阵数据,再利用Rhino软件将矩阵数据转换成点云数据,并进行封装,得到粗糙表面几何模型。将此粗糙面导入Solidworks软件,利用Solidworks软件的建模功能建成一个带有粗糙表面的实体几何模型。粗糙实体建成后,将模型导入Abaqus中,并对接触部位进行网格细化。

1.3 表面载荷的计算

文中的研究基于点接触工况,亚表层应力分布由两部分应力引起:表面法向压应力和表面切向剪应力。利用弹流润滑数值计算程序算出油膜压力和膜厚分布,其理论基础是基于等温点接触弹流润滑问题的基本方程[16]。

(1)Reynolds方程

(1)

式中:p为油膜压力;ρ为润滑油的密度;η为润滑油的动力黏度;u为卷吸速度;h为油膜厚度。

(2)膜厚方程

(2)

式中:Rx和Ry分别为接触界面在x和y方向上的当量曲率半径;r(x,y)为表面粗糙度函数;v为变形方程:

(3)

E为综合弹性模量。

(3)黏压方程

(4)

式中:η0为大气压下润滑油的黏度。

(4)密压方程

(5)

式中:ρ0为大气压下润滑油的密度。

(5)载荷平衡方程

(6)

式中:Ω为计算的整个区域。

将计算得来的对应工况油膜压力作为表面法向压应力,同时采用 Rabinowicz 经验公式[17]来计算切向剪应力:

(7)

式中:τs0为油膜的初始剪切强度;γs为与摩擦因数相对应的压力系数,文中取τs0=4 MPa,γs=0.1。

根据力的独立和叠加原理,半无限体内任一点A(x,y,z)的应力可按叠加原理求得[11]。算出法向压应力和切向剪应力后,通过Python二次开发程序将载荷施加到模型对应点上,得到亚表层应力场计算模型,如图2所示。

图2 亚表层应力场计算模型Fig.2 Calculation model of subsurface stress field

2 仿真结果及分析

2.1 不同形貌表面的亚表层应力对比

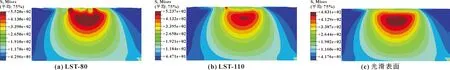

文中仿真时将加载在模型上的最大赫兹接触应力设为0.7 GPa,为了对比不同表面形貌对亚表层应力分布的影响,选取了在卷吸速度为0.5 m/s时,3种表面形貌的截面亚表层应力分布,如图3所示。可以看出,LST-80表面最大亚表层应力值最大,且较大应力区域也最大,而LST-110表面最大亚表层应力值次之,但较大应力区域较光滑表面小,并且可以看出LST-80表面和LST-110表面较大应力区都更加靠近表面。这主要是因为在载荷作用下,织构表面存在接触裂纹,随着坑径的增大,断裂阈值会大幅降低,表面摩擦力会随之减小,进而改变亚表层应力分布[18]。结果说明在弹流润滑情况下表面形貌织构确实能改变亚表层应力分布,但是在某些工况下反而会使得亚表层应力值增大,相较于光滑表面,织构表面并没有取得较好的效果。

图3 卷吸速度为0.5 m/s时3种表面亚表层应力对比(MPa)Fig.3 Comparison of subsurface stress of three surfaces at a entrainment velocity of 0.5 m/s(MPa):(a) LST-80;(b) LST-110;(c) smooth surface

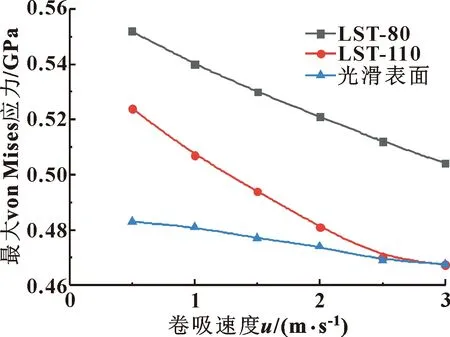

2.2 不同速度下的亚表层最大应力变化

3种表面形貌亚表层最大von Mises应力随卷吸速度的变化如图4所示。可以看出,随着卷吸速度的增大,3种表面形貌亚表层最大von Mises应力下降幅度不同,LST-110表面下降幅度最大,LST-80表面次之,光滑表面的最小,但都是先急剧减少后趋于平缓。这是由于在低速时,尚未形成较厚的润滑膜,而在高速时,处于全膜润滑状态,膜厚值较大,此时卷吸速度对亚表层应力值影响减弱。

图4 卷吸速度对亚表层最大von Mises应力的影响Fig.4 Effect of entrainment velocity on the maximum von Mises stress in subsurface

图5示出了卷吸速度时膜厚分布的影响。

图5 卷吸速度对膜厚分布的影响Fig.5 Effect of entrainment velocity on film thickness distribution:(a) u=0.5 m/s;(b) u=3 m/s

由图5可以看出,在低速时,光滑表面油膜厚度明显大于织构表面,当卷吸速度增大时,3种表面的油膜厚度均增加;但是由于微凹坑具有储油作用,织构表面油膜增加幅度明显大于光滑表面,并且这种现象在具有较大织构坑径的表面上更明显[15]。所以卷吸速度对LST-110表面膜厚分布影响最大,导致较高卷吸速度下LST-110表面能获得和光滑表面接近的接触特性。

2.3 表面形貌参数对于亚表层应力的影响

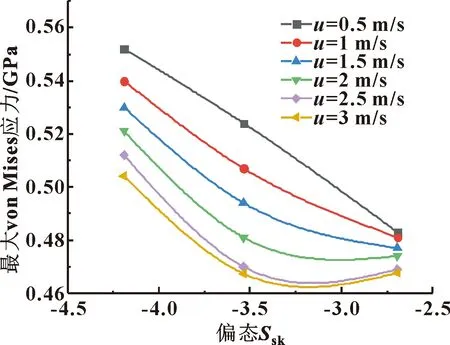

图6示出了形貌参数偏态Ssk对于亚表层最大应力的影响。从Ssk的定义可知:当Ssk是一个比较小的负值时,表面上存在沟槽或者凹坑,这些结构能够储存润滑油,增强润滑界面的成膜能力,有利于表面减摩润滑[19]。从图6中看,虽然各个弹流工况下的表面Ssk都为负值,但是过小的Ssk反而会使亚表层最大应力值增大。这说明,当以Ssk为控制参数进行织构设计时应使得Ssk处在适当的范围内,不能过于追求较小的Ssk值。

图6 形貌参数Ssk对亚表层最大von Mises应力的影响Fig.6 Effect of topography parameter Ssk on the maximum von Mises stress in subsurface

2.4 不同形貌表面的亚表层应变深度

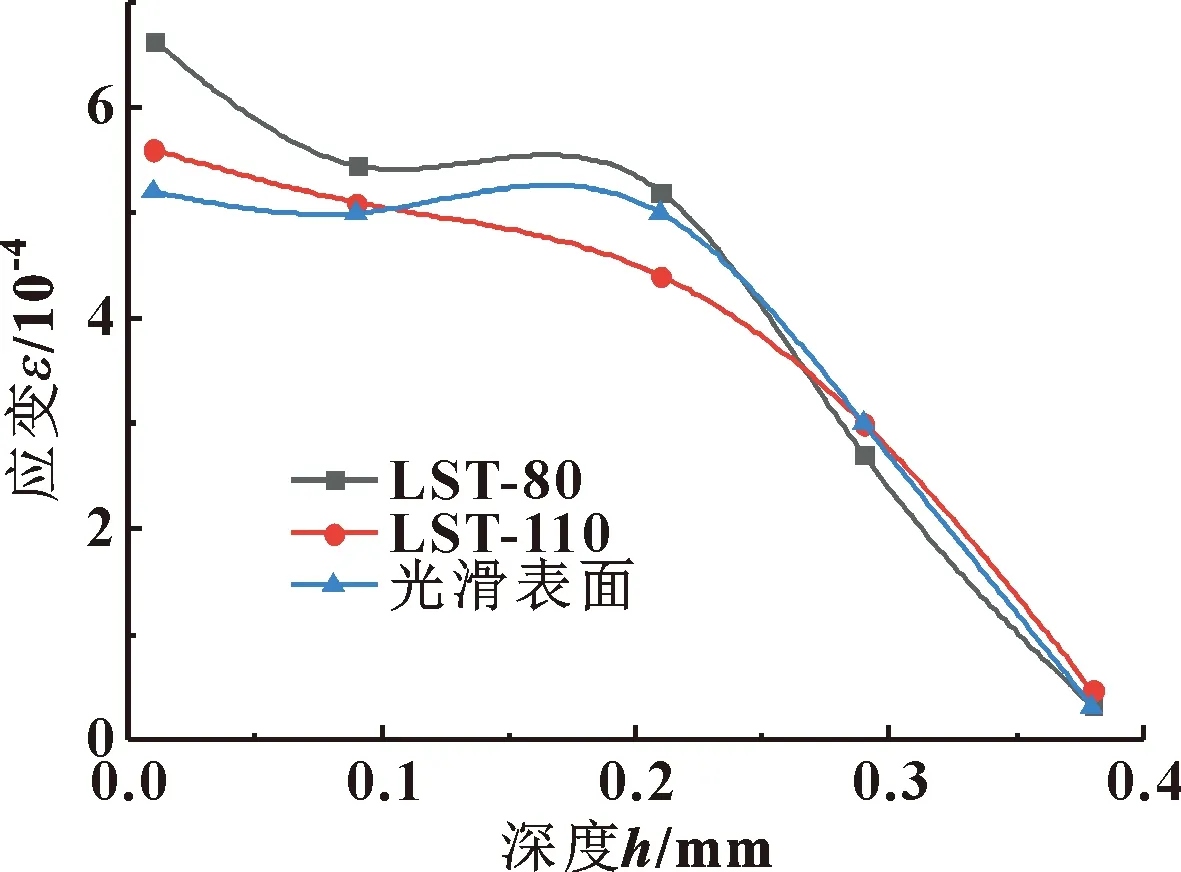

为了研究在弹流润滑条件下不同形貌表面的真实应变随深度的变化,选取了卷吸速度为0.5 m/s时,在模型截面中线设置5个监测点,输出各个监测点的应变列于图7。可以看出,亚表层应变随深度的增加先缓慢减小,然后快速下降,说明变形主要发生在与表面形貌距离较近的近表面处,这个趋势符合文献[10]的结论。较大的亚表层应力使得LST-80的应变在接近于表面处大于其他2种表面,但是随着深度的增加,3种表面的应变越来越接近,说明织构形貌对于亚表层应变深度的影响在接近于表面处比较明显,这种影响作用随着深度的增加逐渐衰减。

图7 不同形貌表面亚表层应变随深度变化Fig.7 Variation of subsurface strain with depth of surfaces with different topographies

3 结论

(1)在弹流润滑条件下,织构形貌特征对亚表层应力分布有明显影响,表面织构使得亚表层较大应力区域更加靠近表面。在设计织构表面形貌参数如Ssk时,不能追求较小值,应使之处在适当范围内。

(2)卷吸速度增大时各个表面的亚表层应力呈现下降趋势,这与界面油膜厚度的变化趋势有关。在高速时,特定的织构表面形貌能够获得与光滑表面接近的亚表层特性。

(3) 亚表层应变随着深度的增加先缓慢减小,再快速下降,且表面织构对应变的影响主要处在距离表面形貌较近的位置,表明弹流润滑界面的表面织构设计中应该更加注意近表面的疲劳失效情况。