铜基粉末冶金刹车闸片磨损形貌演变研究*

申长慧 米 雪 彭金方 唐 攀 杨文贤 方婧婷 黄 银 朱旻昊

(1.西南交通大学牵引动力国家重点实验室 四川成都 610031;2.西南交通大学材料科学与工程学院 四川成都 610031;3.中国核动力研究设计院核反应堆系统设计技术重点实验室 四川成都 610213)

刹车闸片是磁悬浮列车制动系统中的关键性零部件,其摩擦磨损性能对列车的正常运行起到重要作用。国内某磁悬浮列车服役过程中,由于其车辆和线路接地出现问题,导致列车制动闸片监测到电流通过,闸片表面因而发生了剧烈磨损,这严重降低了闸片的使用寿命,威胁列车整体运行的安全[1-3]。因此,对磁浮列车刹车闸片材料进行摩擦磨损性能研究具有非常重要的工程价值。

目前,磁悬浮列车制动闸片普遍应用的材料为铜基粉末冶金材料,其具有良好的导热性和稳定的摩擦性能[4-6]。针对铜基粉末冶金材料,目前的研究热点主要集中在影响制动性能的相关因素上,包括速度、接触压力以及各种湿度或特定气氛环境等,其中接触压力是主要影响因素[7-10]。曾鑫和李峰[11]、朱旭光等[12]认为在制动速度一定时,制动压力的增大使得Cu基粉末冶金闸片摩擦因数呈现先增大后减小的趋势,而磨损量一直呈上升趋势。王立全等[13]通过进行球-盘试验发现压力的增加使得钢-铜基粉末冶金材料摩擦副的摩擦因数降低,磨损量增大。对于铜基粉末冶金闸片在载流工况下的制动性能研究,刘敬超等[14]发现电流的介入会产生电弧损伤,使得磨损加剧甚至出现异常磨损现象,恶化了材料的摩擦磨损性能。YANG 等[15]认为碳含量的增加使得铜基复合材料摩擦因数和磨损率降低,并且磨损表面出现机械磨损区和电弧侵蚀区。

综上,现有的研究工作发现接触压力对闸片的摩擦因数和磨损率产生影响,载流工况下闸片产生电弧侵蚀,但是针对载流条件下接触压力对铜基粉末冶金闸片的摩擦磨损性能影响的研究并不充分。为此,本文作者以铜基粉末冶金/Q235-B摩擦副为研究对象,在载流(100 A)和无载流2种工况下,研究不同接触压力(0.4、0.7、1.0和1.3 MPa)对铜基粉末冶金材料闸片摩擦磨损性能的影响。

1 试验部分

1.1 试验设备

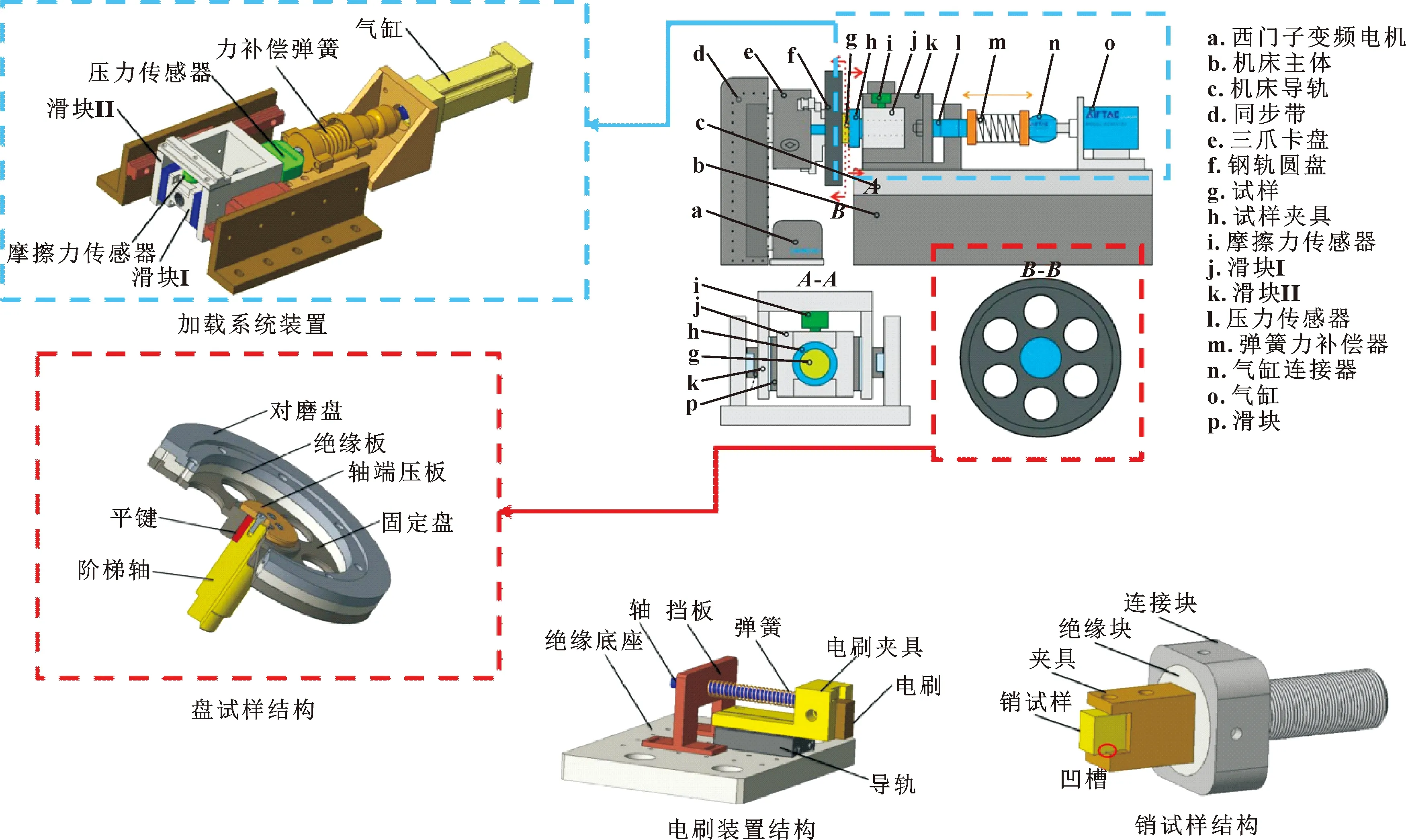

图1所示为多功能销-盘摩擦磨损试验机的结构示意图。该试验机主要包括传动系统、加载系统、测量及采集系统和控制系统,其加载系统通过电磁阀间接控制气缸的加载与卸载,可实现0~500 N的任意压力;通过力补偿弹簧和滑块Ⅱ之间的S型压力传感器可实时测量法向压力;通过滑块Ⅰ上方的拉压式膜盒传感器可实时测量摩擦力;通过编写上位机软件可实现对接触压力及摩擦力的实时采集和存储。对于不同电流条件下的试验,利用SDC-10可编程直流电源对销试样夹具以及电刷装置施加正负极电压,当销-盘试样接触时形成电流回路,通过电流源可任意改变加载的电流值。

图1 多功能销-盘摩擦磨损试验机结构示意Fig.1 Structure of multifunctional pin disk friction and wear tester

利用该试验机可以模拟列车制动闸片的运行工况,并能实现不同接触压力和载流条件下的摩擦磨损试验。

1.2 试验材料及制备

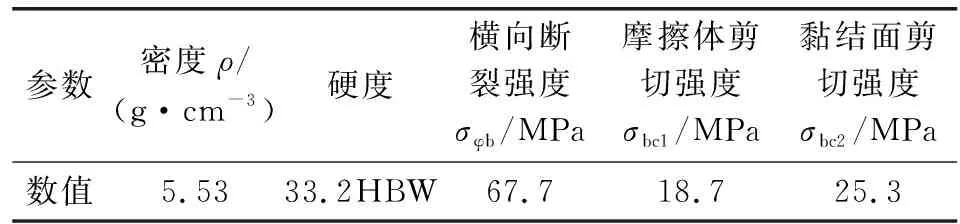

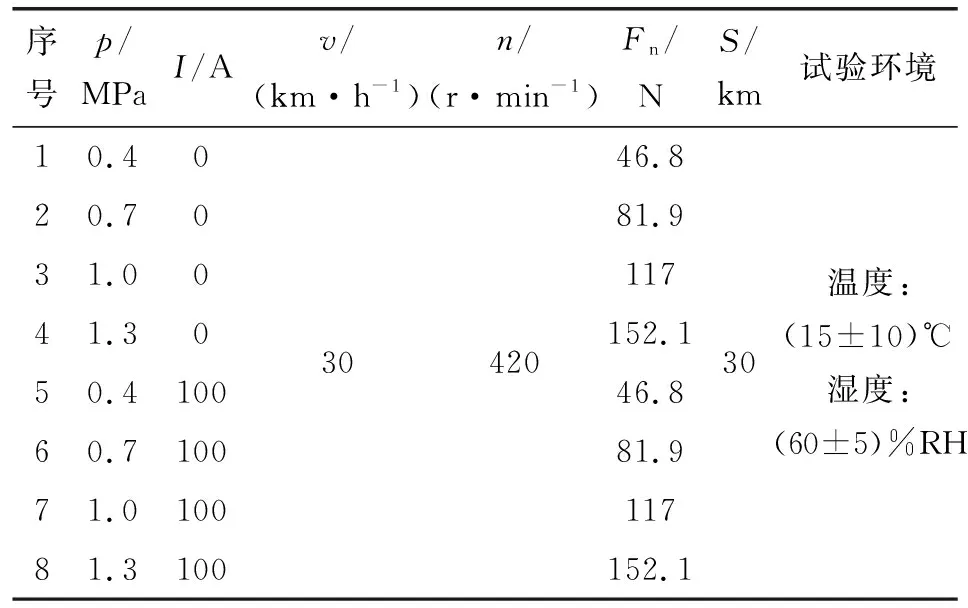

销试样选择国内某磁悬浮列车铜基粉末冶金材料(型号:YFC255B)闸片,其尺寸为13 mm×9 mm×10 mm,其力学性能见表1。摩擦盘试样为φ400 mm的Q235-B钢轨材料,其力学性能见表2。

表1 铜基粉末冶金材料的力学性能Table 1 Mechanical properties of Copper- based powder metallurgy materials

表2 Q235-B材料的力学性能Table 2 Mechanical properties of Q235-B material

为保证销-盘试样面接触的实际接触率大于90%,采用砂纸对销试样的接触面进行打磨,并对盘试样接触表面进行车削、打磨。试验开始前对销试样进行超声波清洗,去除其表面污渍与灰尘杂质,然后称量试样并记录其质量。

1.3 试验方法

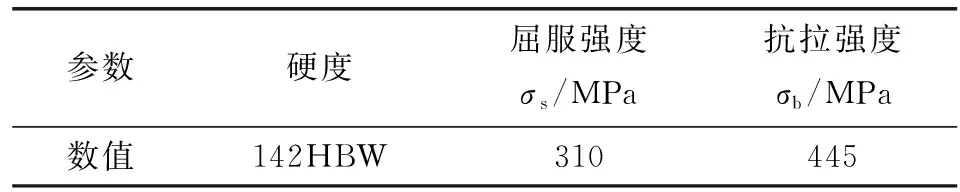

根据实地研究考察发现,国内某磁悬浮列车常在7、17、27、和37 km/h下开始机械制动,并且常用制动AW0载荷下制动载荷为0.5 MPa,紧急制动AW3载荷下制动载荷为1.3 MPa,监测到通过闸片的最大电流约为500 A。结合试验样品的结构尺寸以及设备的性能,设定滑动速度v为30 km/h,接触压力p为0.4、0.7、1.0和1.3 MPa,销试样固定,销-盘接触点距离旋转中心的距离为390 mm。由以上参数可计算出试验机的主轴转速n和接触载荷Fn。电流强度为0和100 A,单次滑动时间为3 min,每个工况累计时间为1 h,可由此计算出摩擦行程S。具体试验参数如表3所示。试验结束后通过体式显微镜SM(OLYMPUS-DSX100)和扫描电子显微镜SEM(JSM-6610)对材料表面磨损形貌进行宏观和微观分析,通过白光干涉仪 (Contour GT)对磨损表面进行二维及三维形貌表征,获得其二维轮廓、三维形貌及表面粗糙度,最后利用电子天平再次称量试样质量。

表3 试验参数Table 3 Test parameters

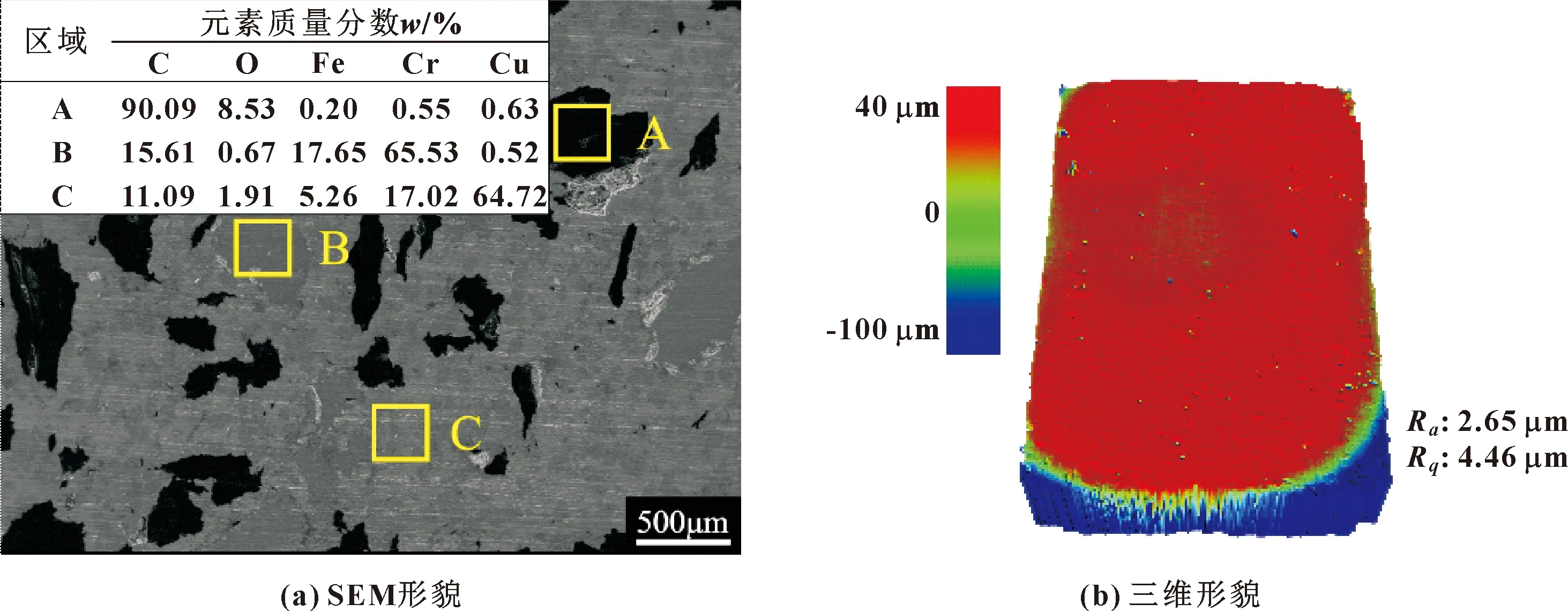

选取任一销试样,通过扫描电子显微镜(SEM)和白光干涉仪观察其磨损前的局部形貌。图2(a)所示为SEM观测到的铜基粉末冶金闸片磨损前的表面形貌,可以看到整个形貌较为平滑且存在3种不同颜色的区域。对图中A、B、C区域分别进行能谱分析,可知 A区域中黑色片状为石墨层,B区域中与鳞片状石墨层分布相似的灰色块状物质为Cr-Fe合金,C区域中基体物质主要为铜的固溶合金。图2(b)所示为白光干涉仪观测到的铜基粉末冶金磨损前的表面三维形貌,可见磨损前材料表面光滑平整。

图2 铜基粉末冶金磨损前SEM形貌和三维形貌Fig.2 SEM morphology(a)and three-dimensional morphology(b) of Copper-based powder metallurgy before wear

2 试验结果与分析

2.1 摩擦因数和磨损率

材料的摩擦磨损性能用摩擦因数和磨损率表征,摩擦因数的计算公式如式(1)所示,其中Fmi为试验过程中实时采集的摩擦力(N),Fni为正压力(N),N为稳定阶段采集到的数据点数。

(1)

利用电子天平对磨损前后的铜基粉末冶金试样进行称量获取磨损量以计算磨损率,磨损率ΔV的计算公式如式(2)所示,其中S代表材料相对滑动的总距离(km),m0i表示磨损前的试样质量(mg),m1i表示磨损后的试样质量(mg)。

(2)

图3所示为销试样摩擦因数和磨损率在不同接触压力下的变化趋势。

图3 摩擦因数和磨损率随接触压力的变化Fig.3 Variation of friction coefficient(a) and wear rate(b) with contact pressure

由图3 (a)可知,无论载流与否,摩擦因数均随着接触压力的增大呈上升趋势,但载流时摩擦因数小于无载流。这是因为电流的介入使得摩擦副接触面间有电弧产生,电弧燃烧引起的高温使得试样表面材料发生局部熔化,起到润滑作用使得摩擦因数偏小[16]。由图3 (b)可知,载流时的磨损率整体大于无载流工况下的磨损率。这是由于电流的介入使得接触表面温度上升,不仅会造成试样表面局部软化,硬质颗粒的切削作用增强,还会减弱材料之间的结合强度,在较大剪切力的作用下材料易于脱落,从而使得磨损率增大。随着接触压力的增大,无载流时和载流时的磨损率呈现不同的趋势,无载流时磨损率持续上升,而载流时的磨损率先减小后缓慢增大。试样磨损率的大小受到机械磨损和电弧烧蚀两方面的影响:接触压力为0.4 MPa时,接触面间接触不够紧密频繁产生电弧,材料表面在电弧烧蚀的作用下损伤加剧,导致磨损率较大;接触压力为0.7 MPa时,接触面间变得紧密,电弧产生的频率下降,电弧烧蚀作用降低[17],导致磨损率有所下降;随着接触压强的进一步增大,摩擦力增大导致机械损伤增加[18],磨损率缓慢增大。

2.2 表面磨损形貌

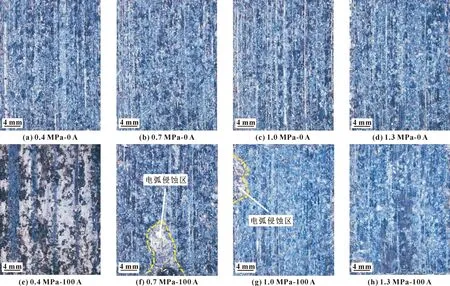

图4所示为无载流和载流2种工况下不同接触压力时铜基粉末冶金材料的SM形貌。由图4(a)、(b)、(c)和(d)可知,无载流时材料磨损表面有明显的犁沟存在,这是由于在摩擦磨损过程中,材料表面的微凸体在剪切力的作用下发生破碎并被压入材料表面,造成磨粒磨损;随着压力增大,材料表面形貌整体上差异不大。在载流工况下,材料磨损表面形貌相对于无载流工况发生了明显的变化。如图4(e)所示,接触压力为0.4 MPa时,电流的介入使得材料表面出现了大量电弧烧蚀区,摩擦表面难以观察到犁沟存在;如图4(f)、(g)所示,接触压力为0.7和1.0 MPa时,电弧烧蚀区的面积减小,犁沟开始出现在材料表面;如图4(h)所示,在接触压力为1.3 MPa时,材料表面几乎看不到电弧烧蚀区,表面犁沟现象明显。以上现象表明,磨粒磨损是闸片材料的机械磨损损伤机制之一,而在载流工况下发生了明显的电弧烧蚀作用。

图4 铜基粉末冶金磨损表面形貌SM图Fig.4 SM diagram of wear surface morphology of Copper-based powder metallurgy:(a)0.4 MPa-0 A;(b)0.7 MPa-0 A;(c)1.0 MPa- 0 A;(d)1.3 MPa-0 A;(e)0.4 MPa-100 A;(f)0.7 MPa-100 A;(g)1.0 MPa-100 A;(h)1.3 MPa-100 A

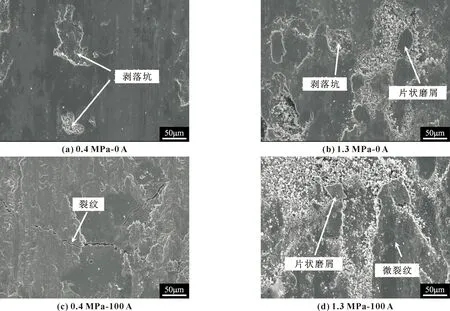

图5所示为无载流与载流2种工况下不同接触压力时铜基粉末冶金材料的典型SEM微观形貌。可以看出,无载流和0.4 MPa接触压力下的磨损表面存在剥落坑,磨屑堆积在剥落坑内(见图5(a));无载流和接触压力为1.3 MPa时的磨损形貌,相较于0.4 MPa时,磨损表面出现大量的片状和颗粒状磨屑(见图5(b)),这是因为压力增大后摩擦副之间的磨屑排除难度增加,累积在接触面间,一部分颗粒状磨屑堆积在剥落坑中,另一部分磨屑在反复碾压下,形成了致密的磨屑层[19],剥层是无载流时的损伤机制之一。

图5 铜基粉末冶金磨损表面形貌SEM图Fig.5 SEM images of wear surface morphology of Copper-based powder metallurgy:(a)0.4 MPa-0 A; (b)1.3 MPa-0 A;(c)0.4 MPa-100 A;(d)1.3 MPa-100 A

如图5(c)所示,载流和0.4 MPa接触压力下试样表面产生了严重的电弧烧蚀现象,温度升高使得材料表面呈现出明显的熔融状痕迹,同时局部材料强度下降,损伤表面产生了开裂[20-21];如图5(d)所示,载流和接触压力为1.3 MPa时,表面的损伤特征与无载流时的相似,表面覆盖有大量的颗粒状和片层状磨屑,这说明电流的作用减弱。电弧烧蚀和剥层是载流时的损伤机制之一,低接触压力时,电弧烧蚀的作用大于剥层,高接触压力时,剥层的作用大于电弧烧蚀。

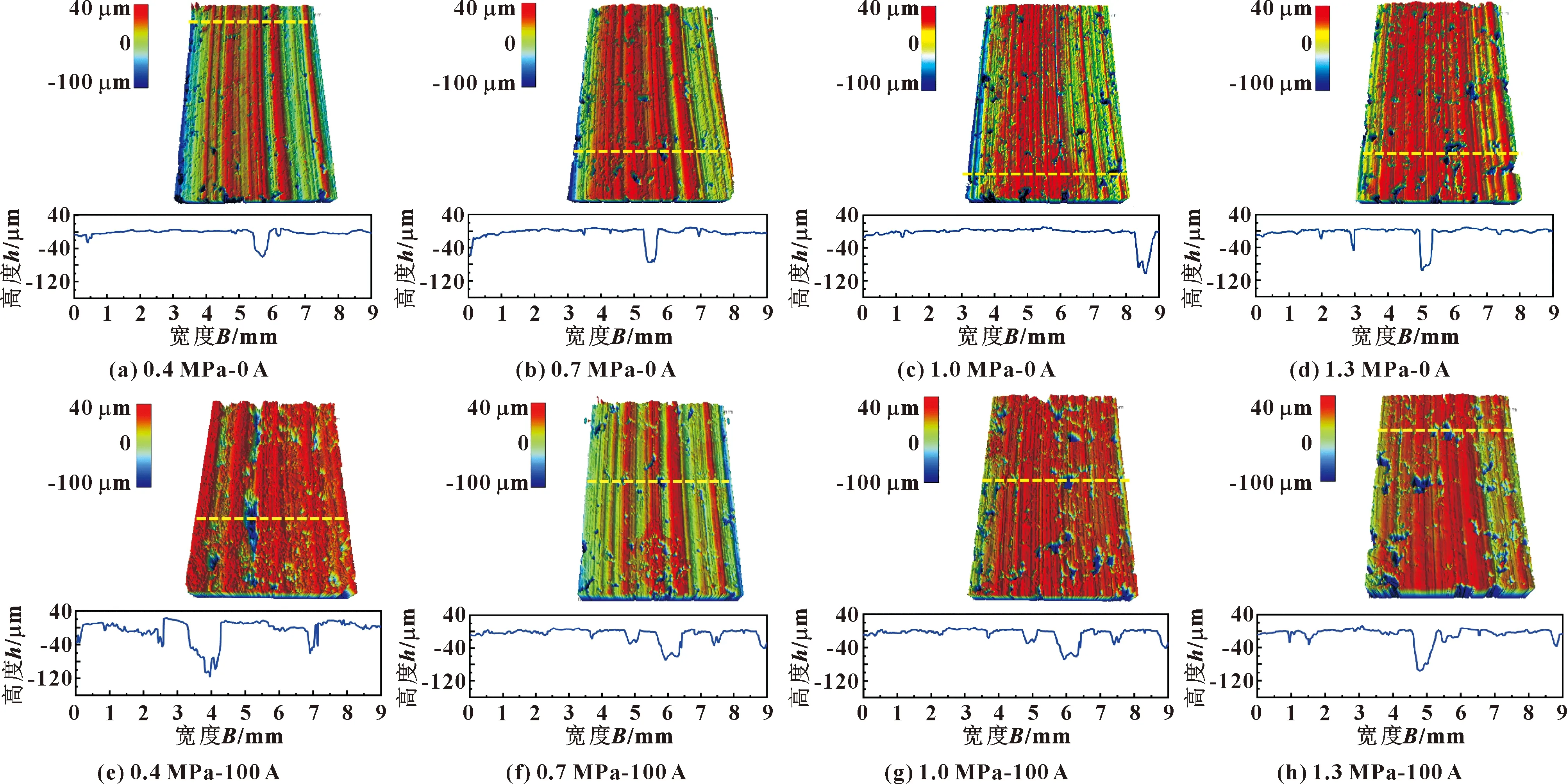

图6所示为无载流与载流2种工况下不同接触压力时铜基粉末冶金凹坑处的二维轮廓和摩擦表面三维形貌图。由图6(a)—(d)可知,无载流时,不同压力下试样磨损表面均出现明显的犁沟,随着接触压力的增大,材料表面的犁沟逐渐变浅,凹坑数量逐渐增多、深度逐渐变深。其中, 接触压力为0.4 MPa时犁沟深度最深,凹坑最少,凹坑深度为60 μm左右;1.3 MPa接触压力时的犁沟最浅,凹坑最多,凹坑深度达到100 μm,说明接触压力的增大会抑制磨粒磨损作用。这是由于压力增大使磨损面结合得更紧,磨损产生的磨屑无法被排出接触面,因而累积形成第三体层[22],第三体层的存在会导致磨粒磨损的作用减弱,剥层的作用增强,这与SEM的测试结果相符。由图6(e)—(h)可知,载流时,接触压力为0.4 MPa时材料表面凹坑深度最深,达到140 μm,这是由于电弧侵蚀作用导致材料性能下降,加剧了材料的损伤。接触压力p≥0.7 MPa时,犁沟现象同样呈现减弱的现象并且凹坑深度逐渐加深,这是由于压力增大到0.7 MPa后,间隙减小,产生电弧的区域减少,损伤表面呈现出与无载流相同的变化趋势。

图6 铜基粉末冶金磨损表面三维形貌及二维轮廓Fig.6 Three dimensional morphology and two-dimensional profile of Copper-based powder metallurgy wear surface:(a)0.4 MPa-0 A;(b)0.7 MPa-0 A;(c)1.0 MPa-0 A;(d)1.3 MPa-0 A; (e)0.4 MPa-100 A;(f)0.7 MPa-100 A;(g)1.0 MPa-100 A;(h)1.3 MPa-100 A

为进一步证明上述铜基粉末冶金闸片损伤的演变特征,对试样表面粗糙度进行分析。图7所示为销试样无载流和载流2种工况下不同接触条件时的平均粗糙度Ra和均方根粗糙度Rq。可知,无载流工况下,Ra和Rq整体上均随着接触压力的增大而逐渐增大,在接触压力为1.0 MPa时出现略微下降,从整体上来看,接触压力的增大加剧了磨损,使得材料表面的完整性降低。载流工况下,由于电弧侵蚀降低了材料强度,可以看到在0.4 MPa接触压力下的Ra和Rq均为最大并且远大于无载流工况;当接触压力增加到0.7 MPa时,载流和无载流时的Ra和Rq基本相等;接触压力进一步增大,载流时的Ra和Rq均大于无载流,这与文中得到的磨损率和摩擦因数的结果相同,说明电流的介入加剧了磨损。

图7 不同接触压力下铜基粉末冶金的表面粗糙度Fig.7 Surface roughness of Copper-based powder metallurgy at different contact pressure:(a)average roughness Ra ; (b)root mean square roughness Rq

3 结论

(1)无载流工况下,铜基粉末冶金与Q235-B的摩擦因数和磨损率随接触压力的增大而增大,损伤机制主要为磨粒磨损和剥层,接触压力的增大会抑制磨粒磨损。

(2)载流工况下,损伤机制包括电弧侵蚀、磨粒磨损和剥层,接触压力的增大会抑制电弧的侵蚀作用,当接触压力为0.4 MPa时,电弧侵蚀作用占主导地位,当接触压力p≥0.7 MPa时,电弧的侵蚀作用减小。

(3)载流下的磨损相对于无载流时更加严重,材料表面的完整性更差,特别是在低接触压力的工况下。