GE航空研发及精益生产模式研究

张伟

GE航空集团组织业务结构

总部设立在美国俄亥俄州辛辛那提的GE航空集团,原名通用电气飞机发动机公司,是美国通用电气公司(以下简称GE公司)旗下的一个业务集团,是全球先进民用、军用飞机涡扇发动机和公务、通用飞机喷气及涡浆发动机,部件及集成系统供应商。

GE航空集团隶属于GE公司技术基础设施部门,2005年GE公司内部重组,将其整合归入技术设施部门(现在的技术基础设施部)。

GE航空集团由GE航空、CFM国际和EA公司三部分组成。其中,GE航空是GE公司的全资子公司,CFM国际则是GE公司与法国斯奈克玛公司各占50%份额的合资公司,EA公司则是GE公司与普惠公司的合资公司。其业务涉及飞机发动机、船用和工业用燃气轮机、喷气发动机提供综合性维护支持等。

GE航空集团拥有全球服务网络以支持其产品。一百多年来,GE航空集团深入参与并带领全球航空业的发展,取得了众多业内创举,其中包括生产美国第一台喷气发动机及世界第一台大涵道比涡扇发动机。CFM56成为世界航空史上首款实现10亿飞行小时的发动机型号家族,LEAP成为航空史上订单增长最快的发动机,推出世界上最大推力及最大尺寸的商用喷气发动机GE9X。

GE航空集团是首家将碳纤维复合材料风扇、CMC陶瓷基复合材料和增材制造技术应用于民用航空发动机零部件的企业,也是首个获得美国联邦航空管理局FAA认证的3D打印航空发动机部件的企业。

企业管理顶层为总裁或首席执行官,设8个职能主管部门和9个业务单元。其中民用发动机分部、军用发动机分部和发动机服务分部为3个利润中心。除行政及销售运营机构,GE航空集团还有工程技术部门、装配测试和大修部、航电和数字系统部、公务和商用航空、CMC项目以及主营航空发动机部件设计、制造的 Avio Aero公司。

企业产品研发模式

(一)技术研发与业务

GE公司的产品研发模式为中央研究院和并行多研究中心模式相结合,全球研发中心由总部研发中心、事业部研究机构、业务单元研究机构三大层次体系构成。

研发模式及业务为两级:GE公司全球研发中心和GE航空集团内部研发,技术成熟后进入NPI管理模式,其研发是运用GE公司全球研发中心基础研发成果进行应用研发,开发客户需求的新产品。产品研制与生产紧密结合,内部研发机构与生产工厂同地办公,其研发产品以市场需求为导向,研发出来的产品在GE航空集团内部生产工厂独立完成,转包零件较少。

(二)预先研究与开发

GE航空集团进行航空发动机先进技术的预先研究与开发工作需要数十年,以开展发动机先进技术研究和试验,不断积累并掌握其核心技术,获得性能先进、经济实用的世界领先航空发动机型号设计方案。

其研究开发分三类:基础研究、应用研究、产品开发。基础研究的方法、目标及对象较灵活,主要研究前沿技术,为航空发动机研发做技术储备;应用研究主要针对当前市场或产品所进行的研究,以提升发动机性能或技术含量;产品开发则是从基础研究、运用研究到生产设备检修,贯穿新产品研制实际工作全过程。

(三) NPI研发流程

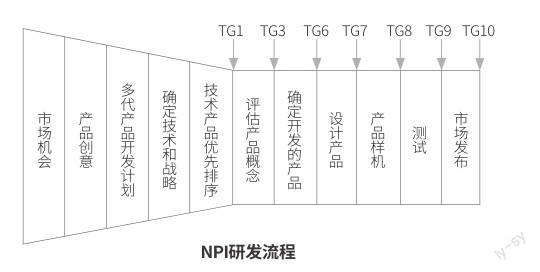

GE公司NPI研发流程分为市场机会分析、评估产品概念、确定开发的产品、设计产品、产品样机等10个阶段。从前一阶段到后一阶段都有相应标准(例如TG1、TG8)来衡量。

从项目立项即开始召开评审会议对项目各阶段进行文件审查。设计NPI研发流程各阶段是依据产品周期确定的,对项目各阶段文件进行审查并判断是否达到标准要求,再决定项目是否继续。研发管理体系和工具对保持产品市场竞争力至关重要,而NPI研发流程在项目推进过程中还关注其质量和速度,NPI研发流程根据项目特点、投资金额及流程复杂程度,将其分为大、中、小和微型项目4大类。

GE航空集团遵循科技创新规律,根据积累的发动机研制经验,使用结构化的发动机产品研发流程,即新产品引入(New product Introduction, NPI),将NPI研发流程固化于项目,在产品研发项目中严格执行,并对其持续更新优化。

GE航空集团的精益生产模式

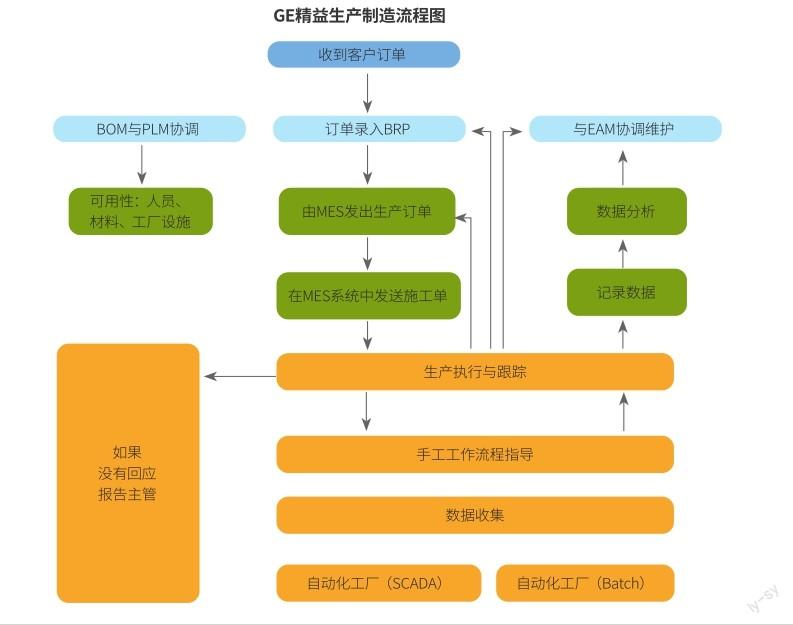

GE航空集团在多年的发展过程中,已经形成了非常精准和畅通的精益生产制造流程,其具体安排如图表所示。

精益生产制造优化途径主要包括:快速生产、质量提升、降低成本几个步骤。

1.快速生产包括以下几个內容:

(1)优化调度:提升准时交付性,对后期变更做出迅速与灵敏的反应。通过车间有限产能优化调度。

(2)优化物料管理:所有在制品订单实时可见,反应迅速,信守对客户的承诺。

(3)集中排序和智能途径:获得更多的新产品导入(NPI),缩短从设计到交付的周期。

(4)实时订单更快执行:加快执行实时订单,高效地发布和执行从企业系统获得的订单。加强重要信息的沟通,例如订单状态和物料消耗,以及生产中断的管理,使企业其他系统了解订单状态以及实际生产成本。

(5)制造指南:使操作员在执行作业时获得基于工作流程的步骤和指令文档等信息。减少文字工作以优化人员绩效。

2.质量提升则包括以下内容:

(1)有记录、可追溯:记录并可追溯切实可靠的信息,包括生产中的耗材以及消耗量,生产中的所有质量数据、路线、操作,各类文档和质量表,不合格品以及其他相关的可追溯性信息。与ERP(企业资源计划)同步,提供产品召回数据并支持合规性。

(2)一次做对、防错:制造质量和数字化防错。实时或自动捕获与产品或生产流程相关的操作和质量数据,支持和提倡“一次做对”。将质量融入制造过程中,即发现和避免缺陷,支持制造质量的基础在于标准化工作,即遵循标准化操作和标准化检验的程序。防错是一种机械或电子装置,能够防止人为的错误或者让人一眼就看出错误的位置。

(3)不合格品管理:当捕获的质量数据表明产品超出规格公差时,将物料列為不合格品,并启动不合格流程,例如产品检疫和召回说明。

(4)资格和认证管理:遵守法规,对设备和人员的资格认证和/或认证级别进行灵活配置,以确保合适的人员和/或设备来执行操作。

3.降低成本包括以下管理方式:

(1)资源管理:对生产环境中的设备、人员和材料进行建模,并确保生产计划安排可见性,通过协调整个资源管理流程以及保证库存水平的实时可见,缩小生产差距。

(2)能源管理:降低能源成本,确定能源和可利用废物的来源,并推动能源管理实践。

(3)效率管理:深入了解导致制造生产率下降的因素,并针对与产量和质量相关的关键过程采取行动,实时处理关键指标。

(4)数字化途径:利用卓越运营的数字化方法,该方法集咨询服务,实施服务和开放技术于一身,以实现渐进式改进,从过程可视性入手,逐步扩展至企业范围整合,以获取长期竞争优势。

(5)改善资产性能:通过智能资产策略实时了解机器状况和可靠性,提高维护效率,使性能优化,操作更安全并确保较低的可持续成本。

(6)工作过程管理:通过工作流程管理解决方案确保实践符合标准操作程序,以电子方式管理工作并增加员工自主权,减少错误和成本。

(7)先进分析:利用最先进的技术从现有的过程和生产工厂数据中提取信息,将这些信息整合到实时可操作的信息中,易于操作。

对我国航空发动机研制的启示

经过多年的努力,我国已基本形成军用航空发动机技术研发和生产制造体系,保障国防武器装备建设发展的需求。但与世界先进大涵道比民用涡扇发动机研制水平存在很大差距。通过对GE航空集团航空发动机产品研发和精益生产模式的分析,对我国现阶段开展涡扇发动机研制具有重要借鉴,其主要为以下两个方面。

在技术研发上,我国航空工业领域的航空发动机技术基础是围绕满足军用航空发动机研制需求建立的,航空发动机研制涉及产品设计、制造、工艺、材料、试验验证等多个技术领域。打好技术基础,为未来研发航空发动机的需求做好技术准备,才能研制出高性能的航空发动机。事实证明,在航空发动机科研和高新技术开发方面的高额投入,高新科技创新、产品优异、服务周到是未来航空发动机产品在市场上立足并取胜的先决条件。

在生产制造上,现今我国航空发动机生产制造存在自主创新能力薄弱、关键航空零部件的高端制造技术主要由国外企业掌握及现代制造服务业发展缓慢等问题。在发动机制造中,GE航空集团通过人工智能技术预测使工厂的流水线以最高的效率、最少的库存达到最好的效果。通过智能制造技术提高生产效率,给我们提供智能制造的新思路和新方法,为我们推进和突破航空发动机制造核心关键技术,保障其重点领域的发展和升级提供很好借鉴。