装配式防撞护栏竖向连接设计与准静态加载分析

付 军,黄豪杰,闵亦斌,柯文汇,李 俊

(1.武汉理工大学交通与船海学部,湖北 武汉 430063;2.武汉理工大学硅酸盐建筑材料国家重点实验室,湖北 武汉 430070;3.武汉市市政工程机械化施工有限公司,湖北 武汉 430023)

混凝土防撞护栏广泛应用于各类公路与桥梁上,是行车安全的重要保障[1]。装配式防撞护栏因其高效率、高质量、低污染、低成本等诸多优点引起了国内外学者的广泛关注。装配式技术在桥梁上、下部结构的应用已逐渐成熟,但涉及防撞护栏领域的研究与应用较少,主要是由于装配式护栏底部与桥面的竖向连接因钢筋或混凝土不连续而削弱了护栏的抗剪性能。另外,吊装设备和预制块长度的限制,导致护栏整体性较差。

桥梁结构中预制盖梁、桥墩与承台相互之间及预制桥墩节段间的拼装连接方式可作为探索装配式护栏连接方式的参考,其主要有湿连接和干连接。湿连接主要为灌浆套筒连接[2]、灌浆波纹管连接[3-4]以及承插式灌浆连接[5];干连接主要为后张无黏结预应力连接[6]与螺栓连接[7-8]。M.Namy等[9-10]通过非线性有限元分析比较装配式和现浇桥梁护栏在横向荷载作用下的荷载传递和破坏形式,研究了装配式护栏静载下对桥面板结构应力和耐久性的影响并进行参数优化,设计了一种用于连接装配式护栏的剪力键。F.Duchesneau等[11]使用有限元计算验证了由纤维增强混凝土(FRC)制成的装配式桥梁护栏的安全性能,并对其螺栓与钢筋连接方式进行了优化设计。K.Sennah等[12]设计了一种玻璃纤维增强聚合物(GFRP)锚固头传力杆,该传力杆使护栏耐久性更好,钢筋使用量更少。J.Lee等[13]提出了一种带有针对大中型车辆的缓冲装置的新型防撞护栏,并通过实车碰撞试验和数值模拟后,发现护栏发生剪切破坏,并且出现了大面积的损伤,还需对其进一步优化与加固设计。S.Basit等[14]提出了一种钢筋混凝土护栏与桥面板的环形钢筋锚固方式,研究表明,环形钢筋锚固能力强,更好地解决了边缘处的钢筋分布集中和应力集中问题。黄逸锋等[15]通过两种优化方法以及静力、动力分析来为装配式防撞护栏找到更优异的连接形式,发现倒T型竖向连接方式经过优化之后,其材料节省了26.1%,且钢板在护栏背部的纵向连接性能良好。

基于目前混凝土护栏抗剪和耐久性差、护栏竖向连接设计单一、装配式安装造价高昂,笔者提出了三种装配式防撞护栏的竖向连接设计方案,利并用LS-DYNA有限元软件开展装配式护栏在准静态加载下的受力性能分析,以探求更可靠、更经济、更便捷的连接方式。

1 护栏竖向连接方案

武汉市南泥湾大道定位为一级公路,高架桥梁护栏防护等级为SA级。防撞护栏设计采用装配式混凝土护栏,综合《公路交通安全设施设计细则》(JTG/T D81—2017)和吊装条件与经济性等因素,装配式护栏标准段长度为4 m。护栏防护高度(护栏顶部至桥面距离)为1 m,其构造符合SA级混凝土护栏的构造要求。

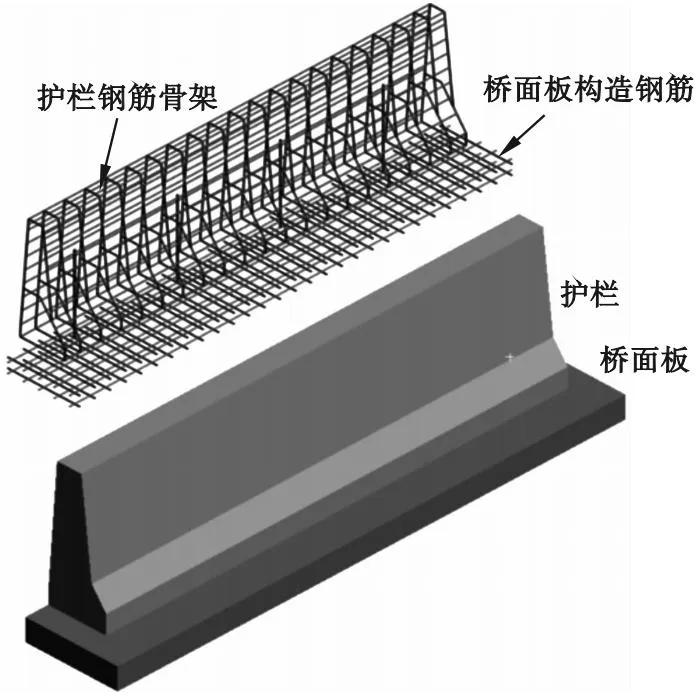

护栏和桥面板混凝土等级分别为C40和C50。钢筋选用HRB400,纵向钢筋、截面钢筋直径分别为12 mm和16 mm,具体构造见图1所示。笔者提出了三种装配式护栏竖向连接设计方案,如图2所示。

方案一:采用预埋H型钢焊接与浆锚连接技术。在桥面预埋H型钢板以及预留伸筋,在预制护栏迎车面底部预埋钢板以及护栏内部预埋金属波纹管,钢板均采用Q345钢材。护栏底部钢板与桥面预埋H型钢通过焊接连接,且焊缝强度与母材钢板强度相同。桥面预留伸筋插入预制护栏中的预埋金属波纹管并进行灌浆,金属波纹管间距为1 000 mm,钢筋直径为16 mm。

方案二:采用预埋倒T型钢板焊接及浆锚连接技术。桥面预埋倒T型钢板与护栏预留锚筋通过焊接连接,焊接要求与方案一相同。桥面预留伸筋插入预制护栏中的预埋金属波纹管并进行灌浆,浆锚连接与方案一相同,最后进行铺装层浇筑。

方案三:在护栏底部设置梯形嵌固槽进行嵌固连接。护栏在嵌固槽内预留环形连接钢筋,并在桥面板上与嵌固槽对应的区域预留环形钢筋,最后通过灌浆孔进行灌浆,实现护栏与桥面板“双环锚固”。环形钢筋直径12 mm,间距60 mm。

由于实车碰撞护栏试验耗资巨大,在做实车碰撞前常先进行护栏水平静力加载试验来评估护栏的承载力,即将车辆碰撞动力荷载转换为等效静力荷载来研究静力水平荷载与护栏位移响应和护栏损伤、钢筋应变等之间的关系[16]。

2 准静态加载

2.1 护栏-桥面板几何模型的建立

采用有限元软件Workbench/LS-DYNA建立分离式桥面板模型。首先在绘图软件中绘制护栏、桥面板和钢筋平面图,将关键点坐标文件导入ANSYS Workbench 软件中LS-DYNA模块进行三维建模及网格划分,最后以k文件格式导出护栏-桥面板模型。因为Workbench/LS-DYNA中的材料库不够齐全,需在后处理软件LS-Prepost中对k文件修改并赋予材料属性等关键字修改。几何模型如图3所示。

图3 护栏-桥面板几何模型

2.2 钢筋本构模型

钢筋的本构模型采用*MAT PLASTIC KINEMATIC塑性随动强化模型,该模型通过Cowper-Symonds经验模型考虑了应变率效应对钢筋材料动态力学性能的影响[17],如式(1),具体材料参数设置见表1。

(1)

表1 钢筋材料参数表

式中:fdyn为动态屈服强度;fstat为静态屈服强度;C和P为材料常数。

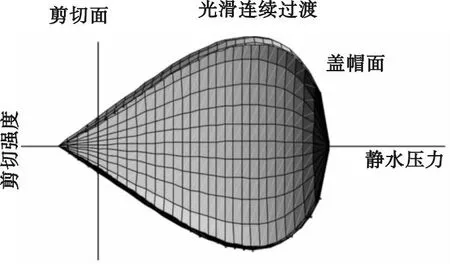

2.3 混凝土本构模型

选用MAT159(CSCM模型)[18]模拟混凝土。该本构模型考虑了材料在静力及低速冲击作用下的应变硬化和损伤,其屈服面通过多个参数相乘的方式来实现材料剪切破坏面和强化盖帽面之间的光滑连续衔接,如图4所示。

图4 CSCM模型屈服面示意图

屈服破坏函数形式为

(2)

Ff(J1)=α-λexp-βJ1+θJ1.

(3)

材料参数α,β,λ和θ需要通过三轴压缩实验来确定。盖帽硬化面描述为

Fc(J1,κ)=1-

(4)

(5)

X(κ)=L(κ)+RFf[L(κ)].

(6)

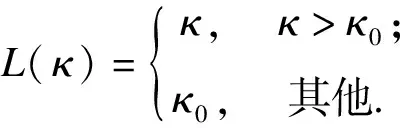

当J1>L(κ),方程4描述椭圆形帽盖,当J1≤L(κ),盖帽硬化函数Fc=1。当J1=L(κ)时,帽盖会与剪切破坏面相交,在盖帽扩张硬化之前和剪切表面相交的初始位置,κ0的值为J1。帽盖与静水压立轴J1相交的位置在J1=X(κ)处,该交点位置具体取决于帽盖自身结构的椭圆率R。当材料塑性体积发生收缩时,盖帽面也会伴随材料体积的压缩而膨胀(X(κ)和κ增加);当材料的塑性体积发生膨胀时,盖帽面整体会逐渐发生收缩(X(κ)和κ减少),且硬化法则将帽盖行为定义为

(7)

混凝土在受拉和低至中等程度的压缩下呈现软化现象。这种行为可通过损伤公式来描述,标量损伤参数d将未存在损伤的黏塑性应力张量σvp转换为存在损伤的应力张量σd。d的取值在0~1,d=0时没有损伤,d=1时发生完全的损伤。损伤公式如下:

(8)

损伤包括延性损伤和脆性损伤。初始损伤阈值与剪切塑性面重合,因此可不必指定阈值。当外力为压力时,应变能τc超过损伤阈值τ0c时延性损伤开始累计延性损伤累计取决于总应变分量εij,采用延性损伤方式进行损伤累积,关系如下:

(9)

其中,应力分量σij是在未考虑损伤和速率效应前计算得出的弹塑性应力。当压力拉伸时,若能量类型项τt超过损伤阈值τ0t,损伤就会发生,进而导致脆性损伤不断累积。最大主应变σij决定着脆性损伤的积累程度,可以使用脆性损伤模型进行损伤积累:

(10)

随着损伤程度的加重,相关损伤公式计算下的损伤参数d会逐渐从初始值0增加到1。脆性和延性损伤的参数关于应变的函数如下所示。

脆性损伤:

(11)

延性损伤:

(12)

式中:参数A、B、C、D决定了应力-位移或应力-应变的软化曲线的形状。同时参数dmax是可以达到的最大伤害等级[18]。笔者采用简单参数输入方式,具体参数如表2所示。

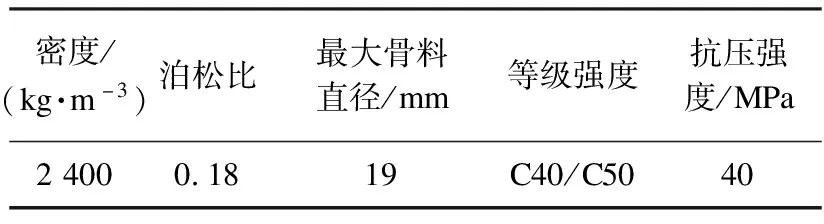

表2 混凝土材料参数

2.4 单元划分、接触及边界条件

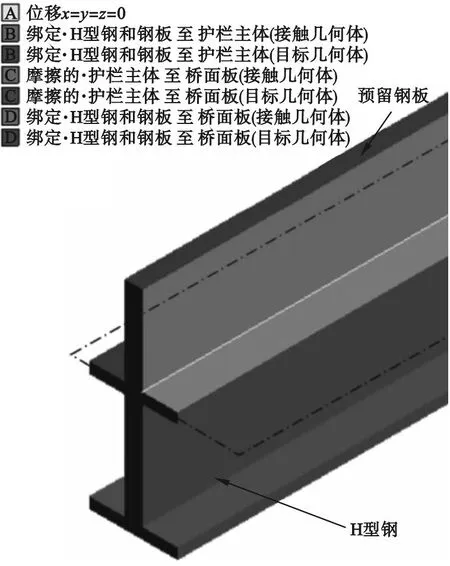

护栏和桥面板中的横向钢筋、纵向钢筋和预留钢筋等均采用Beam161梁单元来模拟。护栏和桥面板混凝土等级分别为C40与C50,且均采用Solid164实体单元进行划分。采用*CONSTRAINED LAGRANGE IN SOLID关键字将钢筋梁与混凝土实体单元进行节点耦合来模拟钢筋混凝土结构。以方案一为例(见图5),预留钢板和H型钢均与护栏和桥面板采用“绑定”接触。护栏与桥面板采用“摩擦”接触。护栏预留钢板与H型钢焊接连接,本模型通过限制焊点处三个方向的位移来模拟焊缝[15]。

图5 方案一预留钢板与H型钢接触示意图

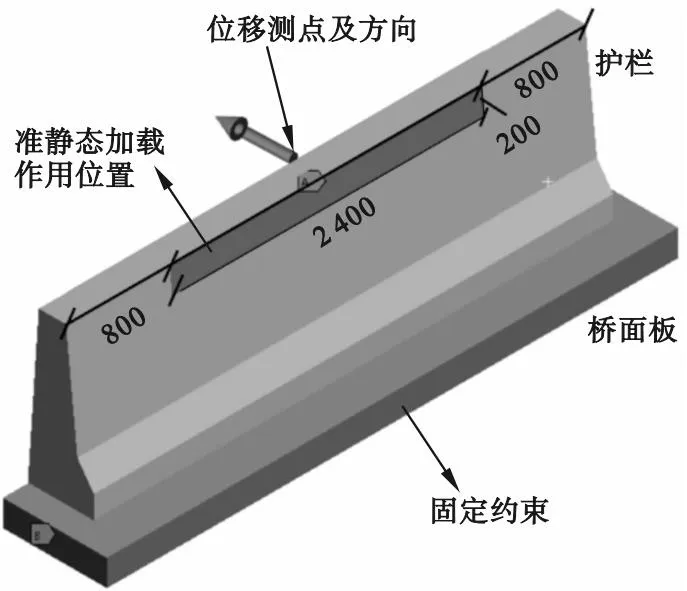

方案一准静态加载边界条件见图6。荷载作用于护栏迎车面顶部。荷载线性增大,直到混凝土损伤或钢筋屈服完成加载。依据《公路交通安全设施设计原则》(JTG/T D81—2017),在设计防撞护栏时其承受的汽车横向碰撞荷载分布长度为2 400 mm,故考虑作用分布长度为2 400 mm。桥面板底部为固定约束。经试算,护栏模型单元尺寸大小采用20~40 mm时能保证计算精度。

图6 方案一边界条件

3 数值计算结果分析

3.1 准静态加载模型验证

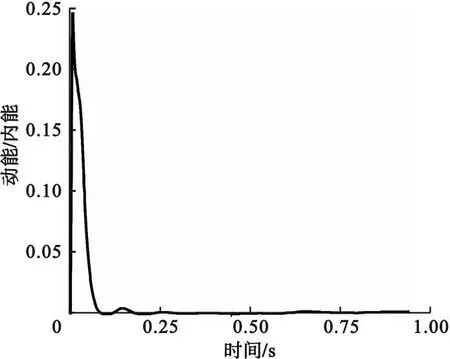

利用LS-DYNA进行准静态求解时,系统的动能与内能的比值需要控制在10%以下,模型要求时较高时须低于5%。三种方案动能与内能比值曲线接近。方案一曲线见图7,加载初期动能与内能的比值达到峰值然后迅速衰减,随着荷载的不断施加,系统内能急剧增加,而动能增长较为缓慢,后续系统动能与内能的比值一直低于5%,因此,可认为分析过程为准静态求解。

图7 动能与内能比值曲线

3.2 护栏破坏分析

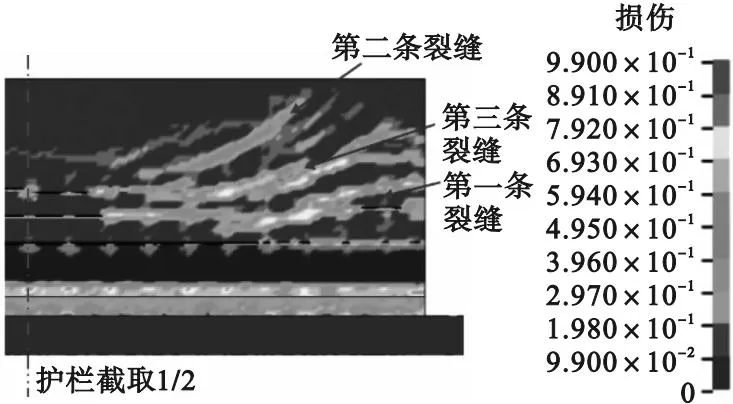

方案一加载初期,护栏结构处于弹性阶段。加载至370 kN时,混凝土发生开裂,裂缝随后向护栏两端延伸,形成了一条几乎贯穿护栏的裂缝。当荷载达到480 kN时,出现第二条裂缝,并开始倾斜的向护栏顶部发展。加载到550 kN时(见图8),先前两条裂缝之间出现第三裂缝,护栏整体呈现倒梯形屈服破坏,由于护栏结构与荷载对称分布,图幅均截取护栏的一半。当荷载加载至600 kN(见图9),护栏中心处受力集中,应力由中部向两端递减。护栏钢板与H型钢Mises应力峰值为61.46 MPa,这表示钢板与H型钢一直处于弹性阶段,完全可以抵抗外部荷载。桥面板预留伸筋在靠近水平静力荷载作用处应力最大为316.40 MPa,同样可以继续承受外部荷载。护栏钢筋骨架应力达到峰值424.62 MPa,且应力峰值位于混凝土开裂附近的钢筋处,此时钢筋已进入屈服阶段。如果继续加载,护栏结构系统动能将急剧增加,动能增加幅度较大,这不符合准静态加载前提条件,故认为此护栏结构的最大承载力约为600 kN。

图8 方案一混凝土损伤分布云图

图9 方案一最大Mises应力云图

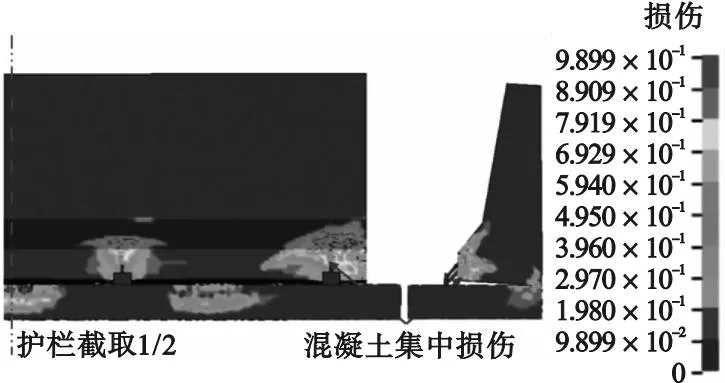

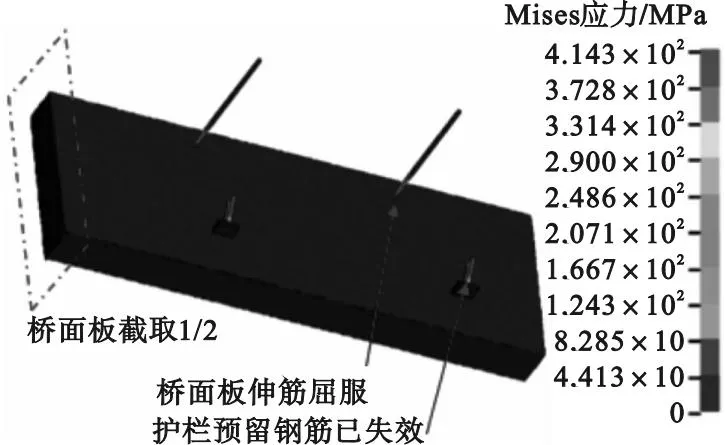

方案二加载初期,倒T型钢板周围的混凝土出现应力集中。随着荷载增至240 kN,护栏预留钢筋处的混凝土出现损伤,此区域周围混凝土的应力也相对较高。荷载达到260 kN时,护栏预留伸出钢筋的Mises应力达到屈服强度,由于桥面预留伸筋和护栏本身钢筋可以承担后续荷载,护栏结构还具备一定的承载能力。加载至340 kN时(见图10~图11),护栏的横向位移增长持续提升,桥面板混凝土出现损伤,护栏预留钢筋处的混凝土出现大面积的破坏,荷载传递至桥面板预留钢筋处,桥面板预留伸筋在其受剪处的应力也显著增长,并达到屈服强度,此时护栏达到准静态加载极限承载力340 kN。整个过程倒T型钢Mises应力达到峰值360.25 MPa,没有进入屈服阶段。

图10 方案二混凝土损伤分布云图

图11 方案二连接钢筋最大Mises应力云图

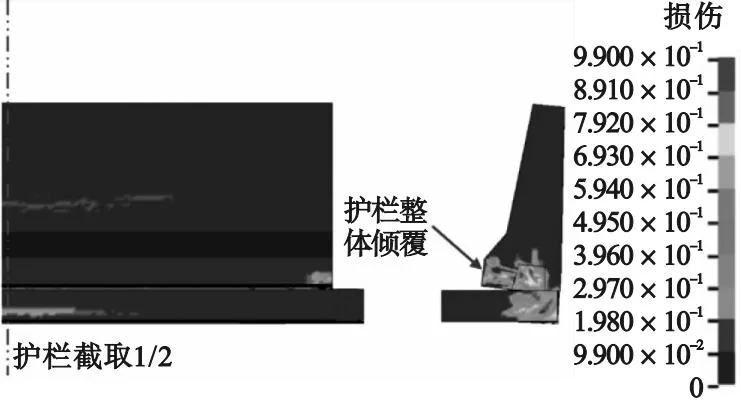

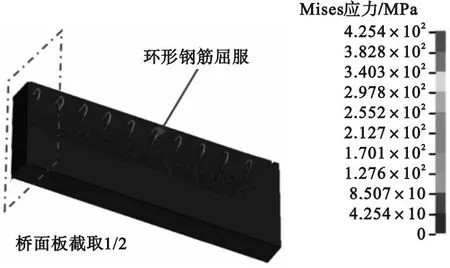

方案三加载初期,后浇混凝土与桥面板连接处的应力增加较为明显,护栏结构总体处于弹性阶段。荷载增加到160 kN时,后浇混凝土与桥面板相接的中心处发生开裂。随着荷载的不断增加,该裂缝开始向两端延伸,直到发展成为一条贯穿整个护栏纵向长度的裂缝,后浇混凝土与桥面板开始发生相对位移。加载至280 kN时,护栏底部混凝土发生受拉破坏,同时护栏与桥面板开始分离。加载到400 kN时(见图12~图13),连接护栏与桥面的上下环型钢筋的Mises应力达到应力峰值425.43 MPa,连接钢筋进入屈服阶段,护栏横向位移急剧增加发生整体倾覆破坏,此时护栏达到承载能力极限状态。结构的损伤主要集中于护栏与后浇混凝土相接处,究其原因为后浇混凝土锚固的连接方式不能均匀分散的水平荷载,连接处刚度较大导致连接处发生了应力集中。

图12 方案三混凝土损伤云图

图13 方案三桥面预留环形钢筋最大Mises应力云图

3.3 荷载-位移曲线与承载力分析

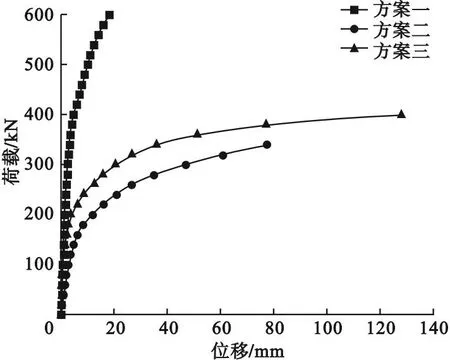

三种护栏在准静态加载作用下的荷载-位移曲线如图14所示,位移测点如图6所示,方案一水平静力最大荷载约为600 kN,方案二约为340 kN,方案三约为400 kN。现行规范未明确规定装配式混凝土护栏准静态加载极限荷载,故参考规范[1]中SA级桥梁护栏汽车横向碰撞荷载标准值,取410 kN为SA级装配式护栏准静态加载荷载标准值。

图14 准静态加载下荷载-位移曲线

施加静力荷载为150 kN以下时,方案一与方案三的荷载位移曲线基本重合,曲线的斜率大于方案二。说明在荷载施加初期,方案一与方案二的结构强度相近且高于方案二。随着荷载的不断施加,接近240 kN时,方案三荷载位移曲线斜率显著变低,方案三与方案一侧向位移差距逐渐拉开,在一定程度上可以反映护栏的刚度差异。三种方案最大侧向位移分别是18 mm、77 mm、129 mm,方案一约为方案二和方案三的23%和14%。

综合以上可以说明方案一护栏的结构刚度为三者最佳。

由上述分析可知,方案一完全满足SA级桥梁护栏的设计要求,方案二和方案三需要通过优化设计来提高护栏强度或者用于较低防护等级的护栏。

4 制作工艺与相对成本分析

从主要工艺、施工复杂性、安装效率对上述三种方案的相对生产成本进行对比分析[19],结果如表3所示。方案一与方案二采用焊接和浆锚连接,焊接施工成本相对较低,而且灌浆对孔连接精度不高,故施工安装效率较高,成本相对较低。而方案三是通过在嵌固槽内预留环形钢筋连接,钢筋成环安装工作量大且精度较高,安装时需要对位,需要浇筑,施工速度较慢,成本相对较高。

表3 制作工艺对比分析

5 结 论

(1)通过有限元模拟与准静态中心加载分析,得到了三种装配式混凝土护栏竖向连接设计方案的极限承载力:预埋H型钢焊接与浆锚连接相结合为600 kN,呈现倒梯形屈服破坏且没有立刻失效;预埋倒T型钢板焊接及浆锚连接相结合为340 kN,“双环锚固”嵌固连接为400 kN,这两种方案均出现应力集中并整体倾覆。预埋H型钢焊接与浆锚连接的竖向连接方式具有较好的力学性能,达到最大承载力时仍能保持一定的稳定性。

(2)三种竖向连接方式护栏的荷载-位移曲线表明,当护栏达到最大承载力时,方案一顶部中心最大侧向位移约为18 mm,分别为方案二和方案三的23%和14%;方案一的整体曲线斜率与刚度相对最大,满足SA级别装配式防撞护栏承载力要求。

(3)从制备工艺方面,方案三需要双环锚固浇筑,而方案一和方案二均采用焊接与浆锚连接,其施工精度要求较低,生产成本较低,施工效率更高。

(4)综合考虑承载力、失效特点、施工工艺与生产成本,预埋H型钢焊接和浆锚连接相结合的竖向连接方式为优选方案,可为装配式防撞护栏的研究与应用提供参考。