110 kV模块化预制舱变电站在轨道交通行业中的研究与应用

刘伯夫,刘永军,周青媛,谢 意,刘颖熙,黄 堃,夏晓东

(1. 贵阳市城市轨道交通集团有限公司,贵州 贵阳 550000;2. 中国电建集团贵州电力设计研究院有限公司,贵州 贵阳 550000)

0 引言

2015年7月,国家发展改革委、国家能源局在《关于促进智能电网发展的指导意见》(发改运行[2015]1518号)中指出,要在传统电力系统基础上,通过集成新材料、新设备等新技术,实现电网更加安全、可靠、经济、高效运行。

2016年8月,为进一步提高智能变电站建设质量与效率,国家电网公司创新工程建设模式,为实现变电站坚固耐用、通用互换、造价合理,开展了“标准化设计、工厂化加工、模块化建设”工作,在35~110 kV电压等级全面推广应用智能变电站模块化建设技术[1]。

2017年8月,南方电网公司“十三五”智能电网发展规划研究报告就已将安全、可靠、绿色、高效的智能电网建设作为实现公司“两精两优、国际一流”电网企业发展战略的重要核心。提出了“智能化、模块化、集成化”的智能变电站建设基本原则,要以安全、可靠、经济、集成、节能、环保的智能设备为基础,以节地、节水、节材和环境保护等绿色发展理念,积极应用“新技术、新设备、新材料、新工艺”和模块化建设技术,促进系统功能集成整合,提高工程建设模块化水平。特殊条件下,可采用全预制舱式变电站,并逐步开展试点项目建设[2-5]。

发展城市轨道交通是低碳、节能减排的创新之路,是低能耗、少污染的“绿色交通”,是解决“城市病”的有效手段,是大中城市发展的潮流。轨道交通主变电所作为重要的负荷供给站,有着严格的建设周期和建设质量要求,新一代模块化预制舱变电站可以很好解决轨道交通主变电所建设存在的问题。目前,国内轨道交通行业内尚无110 kV电压等级预制舱式主变电所应用案例,因此,研究预制舱在轨道交通行业中的应用具有重要意义。

同时,城市轨道交通建设作为新基建发展领域的重要产业链,要以新发展理念、技术创新为驱动,推动高质量基础设施建设。采用模块化预制舱主变电所建设新模式,是实现由“建造”变电站模式到“装配”变电站模式创新,是未来城市轨道交通主变电所和变电站新基建模式发展的必经之路。

1 新一代预制舱变电站优势及性能

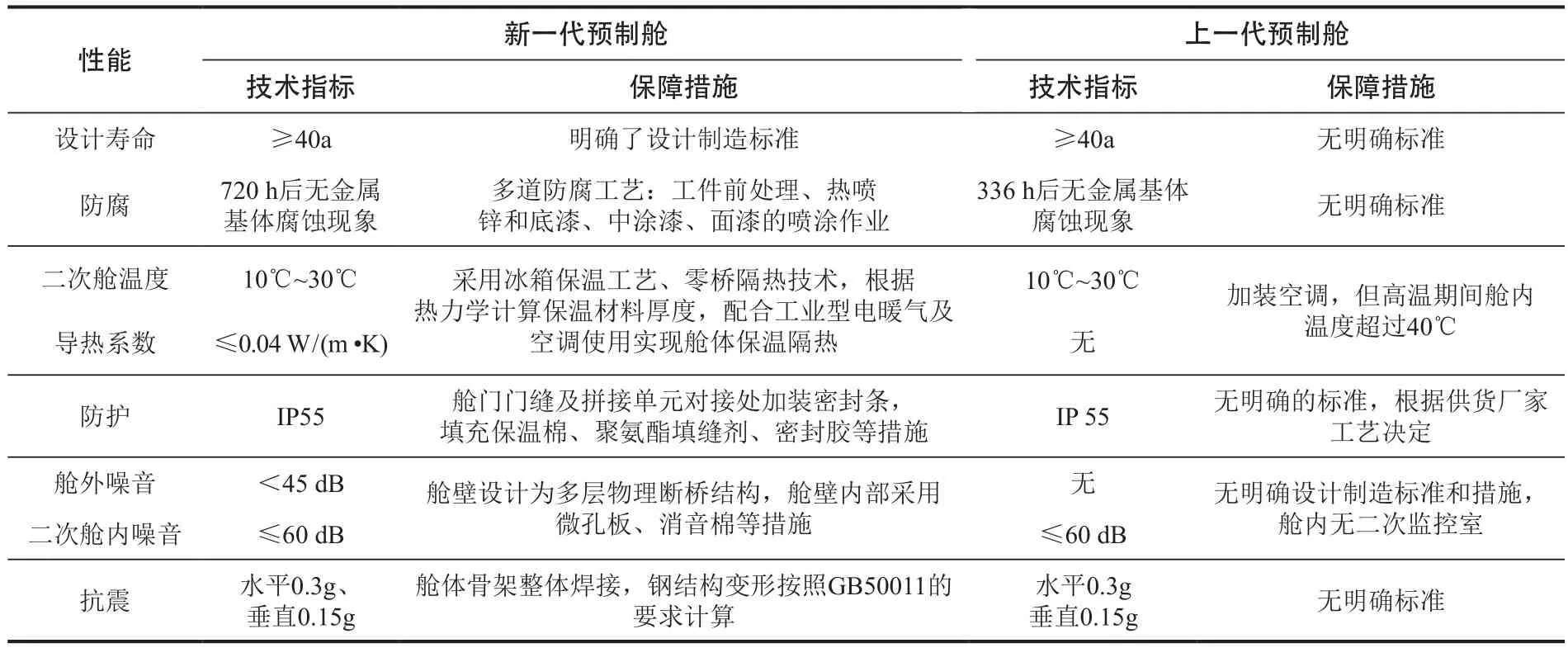

预制舱变电站最早起源于20世纪60年代,在电力系统领域,110 kV及以下预制舱变电站发展已较为成熟,220 kV预制舱变电站也有试点建设,但也仅仅是将变电站内局部配电装置采用预制舱布置,如二次设备舱、静止型无功补偿装置舱(static var generater,SVG),其余主要电气设备仍然是布置于常规土建配电楼内,并未考虑到整站全预制舱集成布置设计。一方面原因是上一代预制舱在舱体防腐、保温隔热、噪音抑制和舱体结构设计等方面的技术限制,导致舱体渗漏、舱内温度偏高现象时常发生,严重威胁到了电气设备的安全运行,另一方面原因是运维人员缺乏有效的舱体防腐技术指导,舱体寿命与电气设备生命周期不同,后期改造更换麻烦,因此限制了预制舱变电站的应用。但经过半个多世纪的发展,新一代预制舱在整体制造质量和技术性能上已取得重大突破,为其在各个领域中的应用奠定了基础[6]。新一代与上一代预制舱的技术性能对比详见表1所列。新一代预制舱变电站适用范围广,已成为当前电力系统、新能源、轨道交通、工矿业、大型商场和小区等领域一种全新的快速建站模式[7]。

表1 不同代预制舱技术性能对比表

模块化预制舱可实现变电站建设的“系统集成化、建设工厂化、装配模块化、施工简单化”,优势是安全可靠、建设周期短、占地小、布置灵活、环境友好,提升了变电站建设效率和建设质量,解决了变电站选址难、落地难、建站慢的难题,同时也满足智能变电站建设需求[4,8]。新一代模块化预制舱式智能变电站效果图如图1所示。

图1 110 kV模块化全预制舱变电站效果图

2 各模块功能及特点

2.1 主变压器模块

主变压器模块功能是用于全站升压/降压。主变压器可选20~63 MVA双绕组或三绕组变压器,采用自然油循环自冷无风机散热设计。为降低主变舱舱内高温、隔绝噪音及屏蔽电磁辐射,并提高其散热效率,主变预制舱模块采用主变本体和散热器离散布置型式,即主变本体布置于完全密封双层钢制舱体内,散热器布置于开放式通风栅状隔栏舱体内,散热无阻碍。

为实现与周围环境协调,舱外无裸露带电体,主变高低压侧和低压中性点进线采用电缆插拔头结构。电缆插拔头设计实现了即插即用、灵活便捷、安全美观和环境友好。

2.2 GIS模块

气体绝缘全封闭组合电器(gas insulated switchgear,GIS)是用于开合变电站上级电源的开关设备。GIS配电装置主接线可选用线变组、内桥和单母线等不同接线型式。目前,预制舱内GIS设备最大额定开断容量达40 kA,额定电流最大达3 150 A。其特点是结构紧凑、占地小、可靠性高、配置灵活、安装方便、受环境影响小、维护工作量少,其与主变压器的连接亦可通过电缆插拔头,并且可通过组合优化各气室结构,进而实现不同接线型式,满足不同工程设计需求,适用性广。GIS全部安装于预制舱内,通过在厂内高压特殊洁净的车间生产、装配和调试后再将舱体和GIS成套设备一同运抵现场后可直接安装使用,避免了现场恶劣环境对安装的影响,从根本上提高了设备可靠性,特别适用于模块化预制舱内。

2.3 开关柜模块

开关柜模块功能用于关合和切断下级负荷。开关柜配电装置主接线可选用单母线和单母线分段接线等不同接线型式。高压开关柜柜体选型、安装形式灵活,可选用金属铠装移开式或SF6气体绝缘固定式。可根据不同规模采用预制舱内单列或双列布置,舱体内一二次电缆设有专用线缆通道,一次电缆通道一般设置于相应柜体之间,走廊侧采用可拆盖板,可用钥匙打开盖板检修,二次电缆布置于一次电缆通道对侧,舱外开门检修。移开式开关柜额定电压为3.6~40.5 kV,额定开断容量最大达40 kA,母线额定电流最大达4 000 A;气体绝缘开关柜额定电压涵盖12~40.5 kV,额定开断容量为最大至40 kA,母线额定电流最大达5 000 A,采用绝缘母线、模块化设计和插入式连接,具备体积小、可靠性高、受外部环境影响小、不受海拔高度影响等优点,已得到广泛应用,但价格较贵。

2.4 无功补偿模块

无功补偿模块功能是用于调节全站功率因数。根据变电站规模及需求,可配置无功补偿预制舱模块,即将控制柜、功率柜和启动柜集中布置于独立的预制舱内,降压连接变也布置于独立预制舱内。为减少线路无功损耗和提供电能质量,通常选用响应速度更快、无功调节能力强的静止型无功补偿装置(static var generator,SVG),其散热方式可选用风冷或水冷,前者冷却介质为空气,热交换效率低,散热效率会随着散热器积尘逐渐变多而降低,噪音大,风机通过舱体预留的散热窗口与舱外冷空气实现热交换,但设备价格便宜。后者冷却介质为水,比热容较大,热交换效率高,散热效率稳定,噪音相对较小,但设备价格较贵,水冷机组体积较大,需舱外布置。

2.5 接地变成套装置模块

接地变模块功能是用于提高故障选线正确率和负荷供电可靠性。根据工程规模或用户需求配置接地变及消弧线圈预制舱模块,消弧线圈可采用相控式、偏磁式和调匝式等控制方式。基于“标准化设计、工厂化生产、配送式运输”的理念,可将接地变及电阻成套装置合理地集成到舱体内,在工厂内完成试验及调试工作后直接发送至现场安装即可。

2.6 二次设备模块

二次设备模块功能是用于全站保护和监控。二次设备舱屏柜可灵活布置为双排、三排或多排等多种形式,所有柜体可实现后侧开门检修,二次预制舱设备模块满足一体式整体运输和吊装要求,通过厂内预制电缆、光缆和舱底电缆夹层设计,可满足电缆敷设要求,真正做到“即插即用”,极大简化了二次接线。高污秽、多风沙、极寒地区二次舱内可采用微正压防尘技术,配合舱体良好的保温隔热性能,确保二次舱内良好的运行环境。

2.7 生活间模块

生活间模块功能是用于值班和值守人员生活起居。生活舱可按加装风格进行设计,配备新风系统,为运维人员提供良好的工作环境,采用全工厂化预制舱,安装就位后仅需简单的通水通电即可投入使用,基本无现场工作量。

3 关键技术研究及深化设计

3.1 预制舱变电站关键技术

预制舱变电站关键技术可归纳为以下几点:

1)统筹预制舱内外电缆通道设计,实现强弱电电缆通道独立布置是预防电气火灾的关键;

2)结合近远期建设规模,提前预留舱体或设备基础,实现互通共用可有限减少土建工程量和停电时间;

3)加强舱内辅助监控设备的智能联动设计,提高变电站运行效率,降低运维成本;

4)舱体结构机械强度、抗老化能力和抗腐蚀性是预制舱变电站建设模式的关键技术基础,在钢结构及防腐涂料方面仍需加强研究,确保舱体在运输及吊装过程中不会变形,舱体应能满足抗震、抗大风和抗腐蚀要求,同时也能满足舱体内部运维检修通道要求。

5)舱体耐火性能和保温隔热技术是确保舱内电气设备安全问题运行的关键,也是保障站内人员人身安全的重要保障。

3.2 深化设计

目前,关于模块化预制舱变电站设计规范和标准不全,导致预制舱制造质量和工艺参差不齐。本文通过工地和厂家实地调研,总结出4个方面需深化设计的内容。

1)总平面布置应使进出线方向合理,电缆连接关系顺畅,强弱电电缆通道应相互独立,方便各个配电装置模块的吊装、检修或更换;

2)为便于主变后期增容扩建,需考虑到主变基础的远近结合设计,实现基础通用性,减少增容扩建投资和停电时间;

3)为便于GIS耐压实验,GIS预制舱模块顶应预留试验工装工艺口;为便于后期扩容,舱体结构可设计为可拆卸顶盖;为减少GIS操作震动传导,应考虑相关缓震技术。GIS和气体绝缘充气柜预制舱应配置SF6泄漏报警系统,以便实时监测舱内SF6气体浓度,并联动至事故风机和声光报警设备,才能有效保障站内运维人员安全;

4)主变压器舱采用气体自动灭火系统时,应联动至通风系统和站内火灾报警系统,可实现火灾发生时运维人员快速响应,减少事故处理时间,最大程度降低事故造成的范围和影响。但应考虑全密闭舱体内气体突然释放造成的高压对舱体结构受力影响。

4 智能化方面研究

随着智能电网的发展,建设模块智能化预制舱变电站亦将成为新趋势。为减小运维人员工作负担,降低全站生命周期内运维投资成本,可考虑从以下4个方面进行智能化设计的深入研究。

1)采用油色谱在线监测实时监测主变压器状态,及时发现主变内部故障,从而快速有效制定补救方案,避免或降低全站失压风险;

2)采用局部放电在线监测实时监测GIS状态,及时发现GIS内部绝缘受损情况,避免事故扩大;

3)应用一键程序化操作,实现设备热备用、冷备用和检修状态的一键控制,减少繁琐的人工操作,规避操作事故风险;

4)在变电站巡检方面,传统的人工巡检效率、及时性和可靠性低,投放机器人在露天巡检,实际作业效果不理想,出错概率大,技术不够成熟。针对模块化变电站,提出基于导轨摄像头、红外测温摄像头、直流系统在线监测、智能照明系统、保护信息管理等系统,建立变电站智能巡检管理平台,将设备运行的状态信息、视频图像信息进行整合和集成,实现变电站巡视工作的可视化、智能化,从而达到延长巡检周期或取代人工巡检,减少运维成本。

5 实例分析

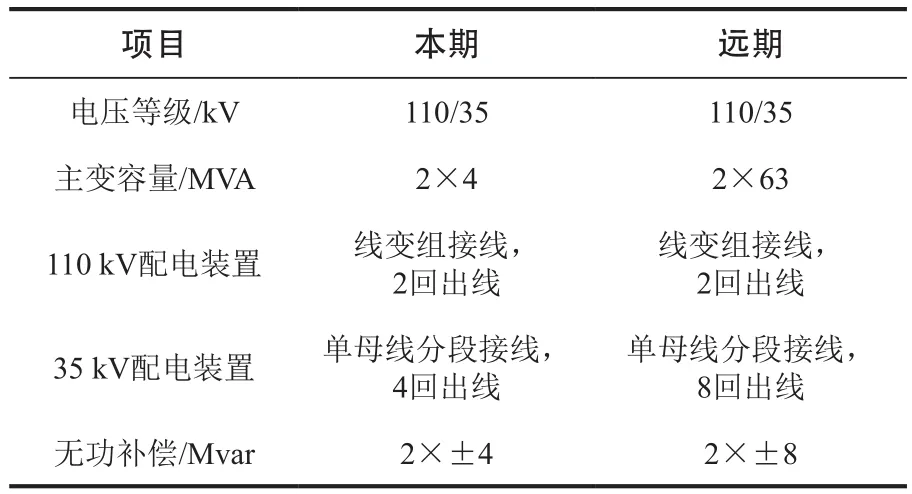

以某110 kV变电站为例,工程建设规模见表2所列。因站址位于城市内,受限因素较多,导致变电站围墙内可用面积为异性布局,建站条件较差。因此,考虑了两种不用的建站方案,一是常规土建设计方案,二是全预制舱设计方案,并对两个方案进行技术经济对比。

表2 工程建设规模

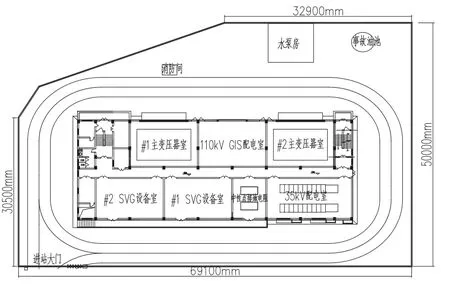

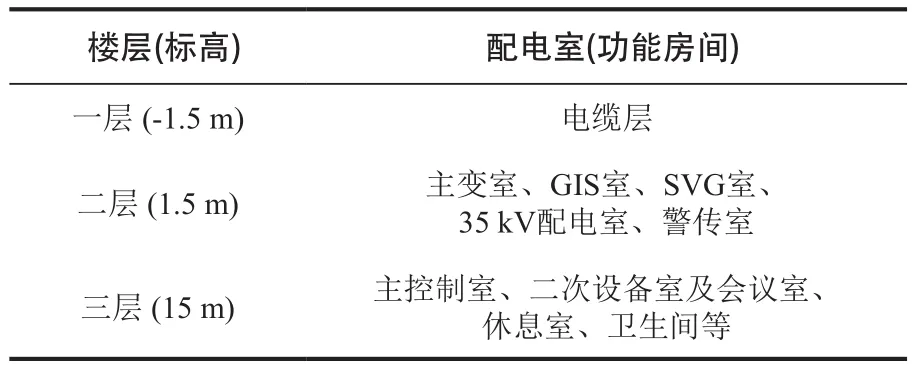

5.1 常规土建建站方案

该设计方案在变电站内设计半径为9 m的消防环形车道,采用一栋三层砼配电综合楼,水泵房单独布置,电气总平面布置如图2所示,各层功能房间布置见表3所列。

图2 常规土建方案电气总平面布置图

表3 土建方案各配电装置布置情况

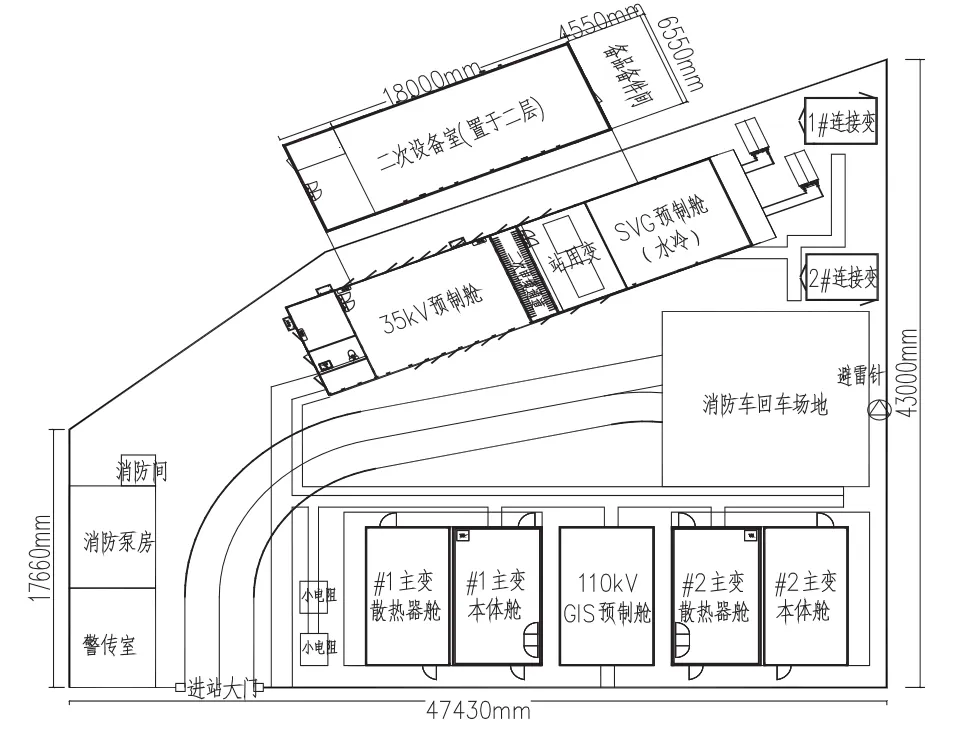

5.2 模块化预制舱建站方案

该设计方案根据实际地形特点,设计人字形消防环形车道,采用单双层错落布置的全预制舱模块,电气总平面布置如图3所示。

图3 全预制舱方案电气总平面布置图

主变压器及GIS预制舱配电模块布置在道路右侧,采用单层模块舱布置。

35 kV预制舱配电模块布置在道路左侧一层,二次设备布置在二层,形成组合式双层模块舱。SVG水冷机组户外布置,连接变及主变中性点小电阻成套装置单独组舱。

警传室预制舱布置于进站大门左侧。

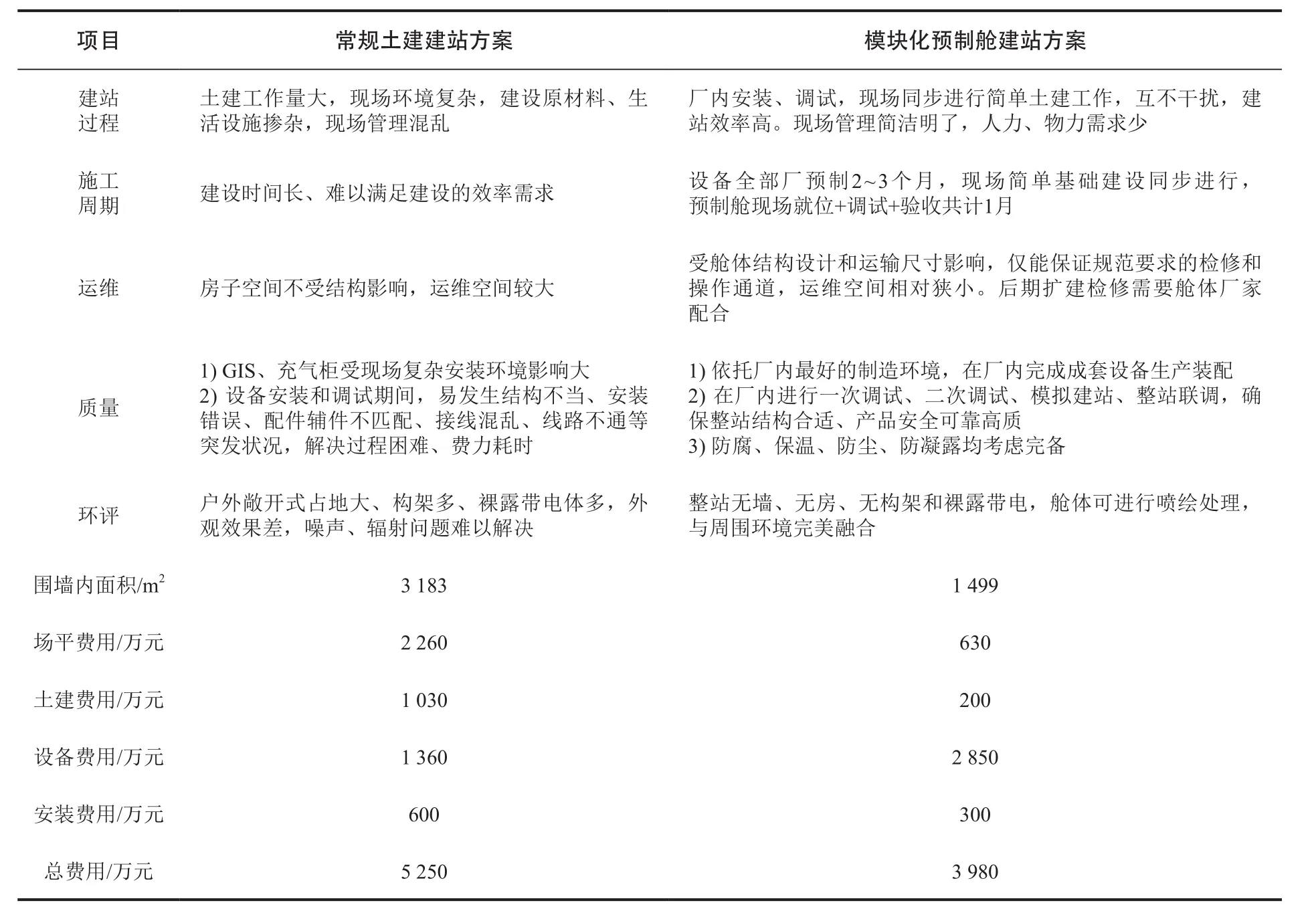

5.3 技术经济比较

经技术经济对比,模块化预制舱变电站布置灵活、适应异形站址能力强、安装快、工期短、建设高、综合投资更省。两种建站方案技术优缺点对比见表4所列,模块化布置方案较常规土建方案占地面积减小约52.9%,总投资节省约24.2%。

表4 两种建站方案技术经济对比表

6 结语

模块化预制舱变电站作为一种新的建站模式,是新时期技术发展的一个新方向,它可以使变电站的建设更加节能,使全站布置更加集成化,更加适合于未来新基建背景下电网发展,随着预制舱舱体材料的更新迭代和制造工艺的不断提升,凭借其简单、可靠、快速的模块化建设方式,模块化变电站势必成为未来变电站建设的主流模式。