双闭环系统应用于液压拉力轴承测试

刘乃锁,张新港,马磊,陈秀琴,姚海龙,马嵩源

(天津电气科学研究院有限公司,天津 300180)

轴承在机械设备领域中应用广泛。它主要用于支持机械设备旋转,降低其旋转过程中的摩擦,且能够保证其回转精度[1]。在一些运转速度比较高的设备上(如汽车、高铁),对轴承的性能要求非常高,在轴承投入使用前需要进行测试,检测其在不同工况下的疲劳以及损伤情况[2]。

拉力轴承在航空领域的传动系统中应用较为广泛,是传动系统的重要组成部分,对传动系统的性能、寿命以及极端条件下的可靠性等都有较大影响[3-5]。拉力轴承测试模拟试验件轴承的载荷工况,进行试验件的旋转、加载等各种工况试验,测试被试件的各项性能指标。

目前的实际生产试验中,机械加载、电加载以及液压加载是对拉力轴承测试系统进行力值加载的三种主要方式。机械加载需要单独设计结构且占用空间较大,在加载力控制的快速性和准确性方面仍有不足;电加载通常使用电机加载,在需要的加载力较大时会有较大的噪声和振动等问题;液压加载是通过液压缸的运行以及控制阀来给轴承加载,占用空间小,加载力值范围大且运行噪音小,因此液压加载应用较为广泛[6-8]。本试车台项目采取液压加载方式完成测试。

1 拉力轴承测试

拉力轴承加载系统采用液压加载方式进行加压,通过安装在加载油缸上的伺服阀控制油缸两个油腔的压力差,进而控制加载的力值。

在试验调试过程中,单闭环PID控制器的抗干扰能力较差,试验过程中的扰动会导致被控量产生振荡,导致被控对象失控。而双闭环控制系统稳定性相对于单闭环系统强,而且能够更好地满足系统的控制要求。

2 系统结构设计

2.1 机械系统设计

试验器具备施加载荷和转速的功能。试验载荷要求:转速350 r/min,侧向力10 kN,轴向力101 kN,弯矩20 kN·m,试验载荷留有一定裕量,保证试验安全。

旋翼轴加载机构布置在被试件的正上方,可以传递拉力、弯矩、侧向力等。旋翼轴加载机构有3个油缸,其中,2个竖直150 kN油缸力值的和为系统拉力,力值的差乘以力臂为系统弯矩,横向20 kN油缸为系统提供侧向力。加载机构如图1和图2所示。

图1 旋翼轴加载机构布置示意图Fig.1 Schematic diagram of rotor shaft loading mechanism

图2 旋翼轴加载机构内部结构剖视图Fig.2 Section view of rotor shaft loading mechanism internal structure

2.2 液压系统设计

加载机构的动力由液压系统提供,驱动部分由三相异步电机和定量柱塞泵组成;控制部分为MOOG比例伺服阀,同时也作为执行器件;执行部分为双作用单伸出杆伺服油缸,内含位移监测传感器,外接力传感器;辅助部分由液压油箱、液位传感器、液温传感器、加热器、空滤器、过滤器、蓄能器及散热器等元器件组成;管路部分由胶管、软管及管接头组成。液压加载系统如图3所示。

图3 液压加载系统原理图Fig.3 Schematic diagram of hydraulic loading system

试验要求最大轴向加载能力为150 kN,最大弯矩加载能力为30 kN·m,最大侧向力加载要求为15 kN,轴向力加载安装2个油缸,侧向力加载安装1个油缸。本液压系统轴向油缸最大加载能力105 kN,侧向油缸最大加载能力20 kN,可以满足试验要求。加载液压压力稳定在15 MPa,可以保证系统稳定运行,温度以及电机旋转对其压力值无明显影响。

2.3 自动控制系统设计

电气控制系统负责对驱动电机转速、侧向力、轴向力及弯矩加载,以及对液压系统、润滑系统等辅助系统进行开关控制。

驱动电机采用西门子高效低压三相异步电动机,配有测速和测温传感器,自带风机冷却,其防护等级为IP55,该系列电动机设计生产符合ISO,IEC,GB等相关标准的要求。由于本系统为电机直驱,所需转速较低,在标准电机中选择极数最多的8极电机,理论额定转速738 r/min,根据试验工况选型后,电机参数如下:额定功率45 kW,额定电压380 V,额定电流94 A,额定转速738 r/min,额定转矩582 N·m。

自动控制系统由西门子S7-1500和上位机监控软件组成,完成整个试验台控制系统的操作、控制、联锁、转速设定和运行状态监控。

监控系统采用上位机软件编程,操作界面简易直观。软件与PLC系统进行通讯,可以在软件控制界面完成试验流程图及设备运行监控和操作,并且能够存储和查询实验数据。控制界面具有超限报警、自动停机以及紧急停机(快速制动)功能。

S7-1500配备模拟量输入模块完成试验台的数据采集与自动控制,采用以太网搭建开放式的网络结构,完成对试验信息的采集和控制,采集精度满足试验需求。试验台网络示意图如图4所示。

图4 网络示意图Fig.4 Network diagram

3 系统调试

试验台主要完成在电机旋转状态下对试验件的拉力、弯矩、侧向力的控制。电机转速在350 r/min稳定运行,通过控制液压系统的比例伺服阀的开度来调节液压缸两个腔体的压力,两个腔体间的压力差即为作用到试验件上的压力。试验件的拉力为两个轴向力的作用力之和;弯矩为两个轴向力油缸的作用力之差乘以两个油缸作用点的力臂;轴向力为单个侧向油缸的作用力。通过PID控制伺服阀的开度来调节液压缸两个腔体的压力差,再通过程序计算将压力转换为实际作用到试验件的力。在调试过程中,试验了单闭环控制、双闭环控制等几种方法。

3.1 单闭环控制

对于拉力、弯矩、侧向力的控制采用PID单闭环控制,输入为力设定值(实验需要的设定值),反馈为力实际值,输出为油缸伺服阀的开度。单闭环控制结构图如图5所示。

图5 单闭环控制结构图Fig.5 Single closed-loop control structure diagram

依据单闭环控制结构图计算系统传递函数如下式:

式中:X(s)为给定量;Y(s)为被控量;G1(s)为控制器;G2(s)为被控对象;H(s)为用来测量输出量的检测仪表或元件。

根据控制原理编写单闭环控制梯形图程序如图6所示。

图6 单闭环控制程序Fig.6 Single closed-loop control program

对PID控制器的控制参数进行整定,比例增益2.95,积分作用时间18.7 s。

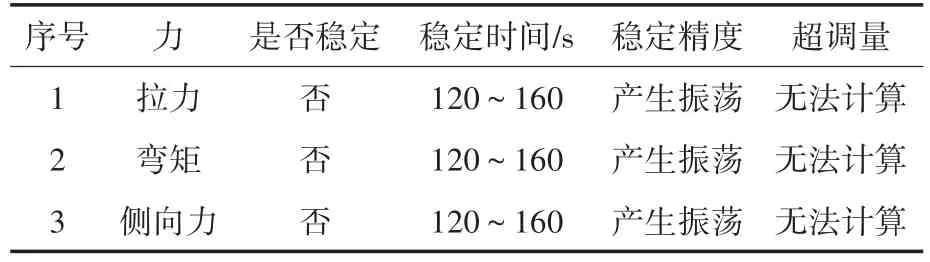

试验过程中,驱动电机处于静态时,单闭环控制的效果可以达到目标值,当电机转动起来时,通过油缸和比例伺服阀给被试件施加力时,拉力、弯矩和侧向力实际值波动很大,无法稳定。施加拉力、弯矩、侧向力时,电机转速平稳,机械连接良好。但是机械结构运转过程中,对拉力、弯矩和侧向力有影响,而控制系统无法快速响应变化,所以导致系统的拉力、弯矩、侧向力都在波动。试验图如图7所示。单闭环控制效果分析如表1所示。

图7 单闭环控制试验图Fig.7 Single closed-loop control test diagram

表1 单闭环控制效果分析Tab.1 Analysis of single closed-loop control effect

3.2 双闭环控制

对于拉力、弯矩和侧向力控制采用双闭环控制的方法,两个PID控制器串级工作,力的给定值作为外环调节器的输入,力传感器的读数作为外环调节器的反馈。外环控制器的输出与力的给定值之和作为内环控制器的输入,油缸压力差计算出的力值作为内环控制器的反馈,比例伺服阀的开度作为内环控制器的输出。双闭环控制系统如图8所示。

双闭环系统传递函数:

式中:Ks和Ka组成主控制器;Cm为被控对象;1/Ra为副控制器;1/(Js2+fs)为调节阀;1/i为副对象;Ke为副变送器。

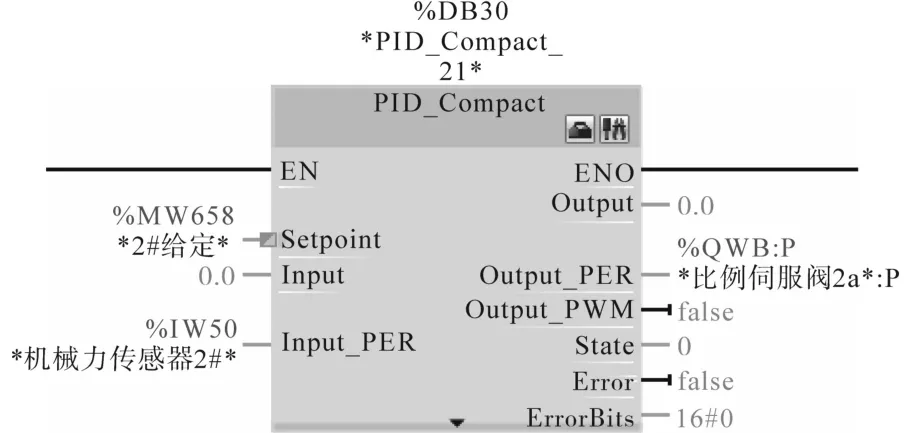

根据双闭环控制原理编写梯形图程序如图9所示。

图9 双闭环控制程序Fig.9 Double closed-loop control program

对两组PID控制器的控制参数进行整定,内环比例增益为1.08,积分作用时间为15.3 s,外环比例增益为7.8,积分作用时间为16.7 s。

试验中拉力、弯矩采用双闭环控制效果较好,如图10所示。

图10 拉力弯矩双闭环控制Fig.10 Double closed-loop control of tension and bending moment

拉力、弯矩采用双闭环后,测试对侧向力的双闭环控制,试验时驱动电机稳定运行,控制效果不理想。驱动电机运行会导致侧向力变化,结果如图11所示。

图11 侧向力双闭环控制Fig.11 Double closed-loop control for lateral force

单闭环控制侧向力后,侧向力的值能够达到相对稳定状态。结果如图12所示。

图12 侧向力单闭环控制Fig.12 Single closed-loop control for lateral force

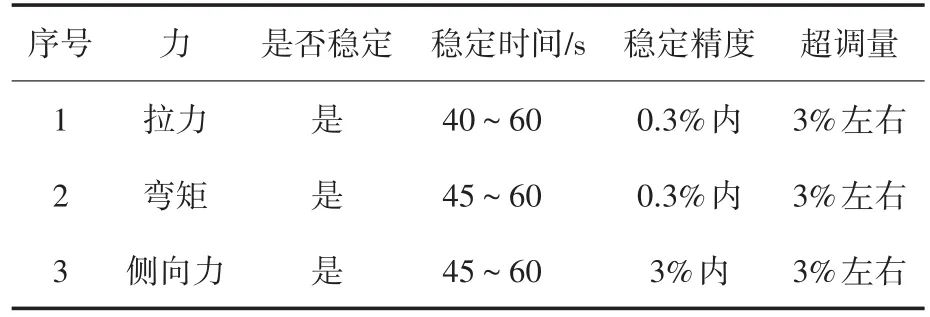

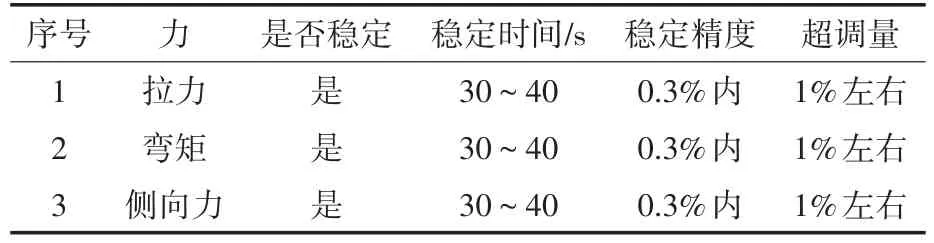

最终拉力和弯矩采取双闭环控制,侧向力采取单闭环控制的方式,系统运行结果如图13所示。双闭环控制拉力、弯矩,单闭环控制侧向力效果分析如表2所示。

图13 系统运行图Fig.13 Operation diagram of system

表2 控制效果分析Tab.2 Analysis of control effect

3.3 改进的双闭环控制

系统对于响应时间有要求,控制仍需进一步改进。试验测试了不同机械力值的条件下,记录比例伺服阀的开度,在设定机械力值后,计算开度与力值的线性关系。输入给定力值后,按照线性关系,先将计算的比例伺服阀的开度赋值给比例伺服阀输出,再进行双闭环控制系统的调节。改进后的系统结构如图14所示。改进后的部分梯形图程序如图15所示。

图14 双闭环控制系统改进结构图Fig.14 Improved structure diagram of double closed-loop control system

图15 双闭环控制系统改进程序Fig.15 Improvement procedures of double closed-loop control system

多次测试机械力与比例伺服阀开度的线性关系,通过线性关系计算比例伺服阀开度给定,将开度给定值赋给输出值,并在此基础上进行双闭环控制的调节。系统运行结果如图16所示。双闭环控制拉力、弯矩改进,单闭环控制侧向力效果分析如表3所示。

图16 双闭环控制系统改进运行图Fig.16 Improved operation diagram of double closed-loop control system

表3 控制效果分析Tab.3 Analysis of control effect

4 结论

综上所述,为提高试验力值控制的动态特性,在试验基础上提出了采用双闭环控制结构,由试验可得如下结论:

1)使用双闭环控制方式能够大幅度提升系统的稳定性,缩短稳定时间,提高稳态精度;

2)试验过程中存在干扰的情况下,对拉力、弯矩控制的双闭环系统抗干扰能力强,可以有效减少外在干扰因素对系统性能的影响,避免出现单闭环调整时的震荡现象出现。对侧向力控制来说,单闭环系统相对稳定,抗干扰能力较强。