副车架软硬连接对整车舒适性的影响分析

高胜辉,赵 旭,李 林,蒋 欣

(1.广东白云学院 机电工程学院,广东 广州 510450;2.广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

随着汽车工业的发展和生活水平的提高,汽 车作为短距离代步和中长距离旅行的主要交通工具,其乘坐舒适性尤为重要。整车平顺性和车内噪声是乘坐舒适性的重要评价指标,良好的舒适性是家用轿车的首选。目前,国内外专家学者对汽车舒适性的研究不计其数,大多搭建整车多体动力学仿真模型,通过虚拟仿真计算来研究底盘各零部件对整车平顺性的影响,从而对整车平顺性进行优化[1];通过噪声传感器对路噪进行系统测试、分析及改进,从而提高车内噪声性能[2]。

汽车副车架是连接底盘悬架和车身的纽带,同时也传递来自路面的振动和噪声。目前,为了减少路面带来的振动和噪声,副车架主要是通过衬套软连接的方式连接到车身上,从而使副车架和车身的连接具有一定的柔性。高晋等通过分别搭建副车架刚性和柔性整车模型,在随机路面和脉冲路面对整车模型进行仿真分析,结果表明,副车架柔性连接整车平顺性更好[3]。副车架硬度高,质量大,为了控制汽车研发成本同时又不损失整车舒适性能,本文考虑用机加工铁块代替衬套连接,通过实车道路试验研究副车架软硬连接两种方案对汽车平顺性和路噪的影响,以此来满足现阶段汽车研发过程中更高舒适性和更低成本兼具的要求。

1 试验及数据采集

1.1 试验设备

测试设备包括PCB Piezotronics的三向振动加速度传感器及信号连接线、噪声传感器(麦克风)、LMS公司的测试分析系统及测试用PC机,采集车身各测点振动加速度信号和底盘各结构件传递路面到车内的结构噪声信号,并对数据进行处理分析。

1.2 试验方法

根据某企业整车平顺性试验方法,对某车型副车架软硬连接方案进行平顺性和路噪实车试验,测试两种方案下车身测点位置的三向振动加速度和车内前后排噪声信号。同时选择合适的评价指标对比两种连接方案在不同路面下的平顺性和路噪情况,为满足汽车研发过程中降本增效的要求积累一定的数据和试验基础。

1.3 试验条件

实车平顺性和路噪测试对试验路面和环境条件有一定的要求,汽车振动噪声测试路面众多,本文乘坐舒适性测试路面主要考虑随机路面和脉冲路面。对于随机路面,要求干燥平直,路面不平度均匀无突变,纵向坡度不大于1%的沥青路面;对于脉冲路面,在光滑干燥路面固定布置一定尺寸的减速带作为脉冲输入,减速带前后各保持一段距离的平整路面;对于试验环境,要求瞬时风速不大于5 m/s,温度不高于38 ℃,按照某企业整车平顺性试验标准整备试验车辆[4]。本文采用某试验场的粗糙路面60 km/h车速和光滑路面100 km/h车速进行随机路面振动噪声测试,采用减速带路面20 km/h车速进行脉冲振动测试,减速带横截面尺寸如图1所示。

图1 减速带横截面尺寸

1.4 试验测点

试验采用麦克风噪声测试设备和PCB Piez- otronics的三方向振动加速度传感器对路噪和整车平顺性进行测试。车内噪声测试受测试环境和测点位置的影响较大,根据测点的位置不同,测试得到的噪声也会有差别。为了尽可能地结合乘员对车内噪声主观感受,前排测点布置在驾驶员右耳位置,后排测点布置在右后乘客左耳位置。整车平顺性主要研究路面振动激励对车内乘员舒适性的影响,因此,平顺性试验的测点应该尽可能布置在与乘员相接触的地方。本文在方向盘、驾驶员座椅导轨和驾驶员左脚地板位置布置振动加速度传感器,测量各测点在不同车速和路面下的振动加速度数据。其中方向盘测点是以方向盘法平面向内为x向,管柱轴向为z向,根据右手法则平稳地布置在方向盘十二点位置。

2 整车舒适性评价指标

乘坐舒适性的影响因素较多,影响程度也不尽相同,在评价整车舒适性时应该考虑车内路噪、行驶平顺性、冲击强度及余振等情况。因此,考虑到评价指标要能够客观地反映舒适度与不同路面平顺性及路噪的关系,本文主要使用声压级评价方法,选择A计权声压级评价指标来评价随机路面车内前后排噪声;使用总加权加速度均方根值来评价随机路面的平顺性[5];使用四轮冲击振动有效值并结合冲击时振动加速度峰峰值和半周期振动衰减率来评价减速带脉冲输入路面的冲击平顺性。

2.1 基本评价方法

为根据ISO2631舒适性评价国际标准,当振动峰值系数小于9时,可以使用基本评价方法对整车平顺性进行评价[6]。根据文献[5]中的时域加速度信号加权滤波的理论依据,通过MATLAB编程设计加速度信号加权滤波网络,对采集的各轴向振动加速度时域信号a(t)进行滤波和加权,得到加权加速度时间历程aw(t)。同时对数据采集时间内的振动加权加速度信号进行积分,得到加权加速度信号aw。最后根据总的采样点数求得加权加速度均方根值[7]:

式中,RMS为加权加速度均方根值,m/s2;n为总的采样点数;aw为加权加速度值,m/s2。

各轴向加权加速度计算方法为

式中,T为用于振动数据分析的时间,一般取T≥ 50 s;aw(t)为各轴向加权加速度时间历程。

对于某些测点,单轴向的加权加速度往往不能清楚地表达乘员整体的舒适性感受,需要根据各轴向振动对人体舒适性的影响程度,来计算测点的总加权加速度[8]。总加权加速度av计算方法为

式中,kx、ky、kz分别为各轴向加权系数;awx、awy、awz分别为各轴向加权加速度,m/s2。

方向盘和座椅导轨测点三个方向的轴加权系数取1,脚地板x、y、z三个方向的轴加权系数分别取0.25、0.25、0.40。

2.2 减速带脉冲路面评价方法

减速带脉冲输入工况对各测点的振动评价指标选取四轮冲击振动有效值作为平顺性的主要评价方法,加权加速度的峰峰值和半周期衰减率作为辅助评价方法,主要评价减速带脉冲路面的冲击强度和振动衰减。

在减速带脉冲输入工况中,前后车轮通过减速带视作一次冲击,车辆行驶通过减速带时的移动平均振动有效均方根值与通过减速带前行驶在光滑路面的振动有效均方根值的最大差值,即为四轮冲击振动有效值,计算如下:

式中,ΔRMSG为四轮冲击振动有效值,m/s2;dM移动间隔点数;aw为振动加权加速度值;MG为汽车通过减速带的采样点数(前后车轮通过减速带视作一次冲击),计算如下:

式中,Round为取整计算;fs为采样频率,Hz;L为轴距,m;V为车速,m/s;W为时间窗系数,取W=1.05。

峰峰值是指加权后的加速度时间历程的最大值与最小值之间的差值,计算如下:

式中,Peak为峰峰值,m/s。

前轮过脉冲时的振动衰减曲线如图2所示。

图2 前轮过脉冲振动衰减曲线

图中,A1为脉冲振动加速度第二个峰值至第三个峰值的峰峰值,m/s2;A2为脉冲振动加速度第三个峰值至第四个峰值的峰峰值,m/s2。脉冲振动工况常用半周期衰减率作为评价指标评价冲击振动的衰减程度[9],半周期衰减率τ计算如下:

3 试验结果对比分析

3.1 路噪试验结果

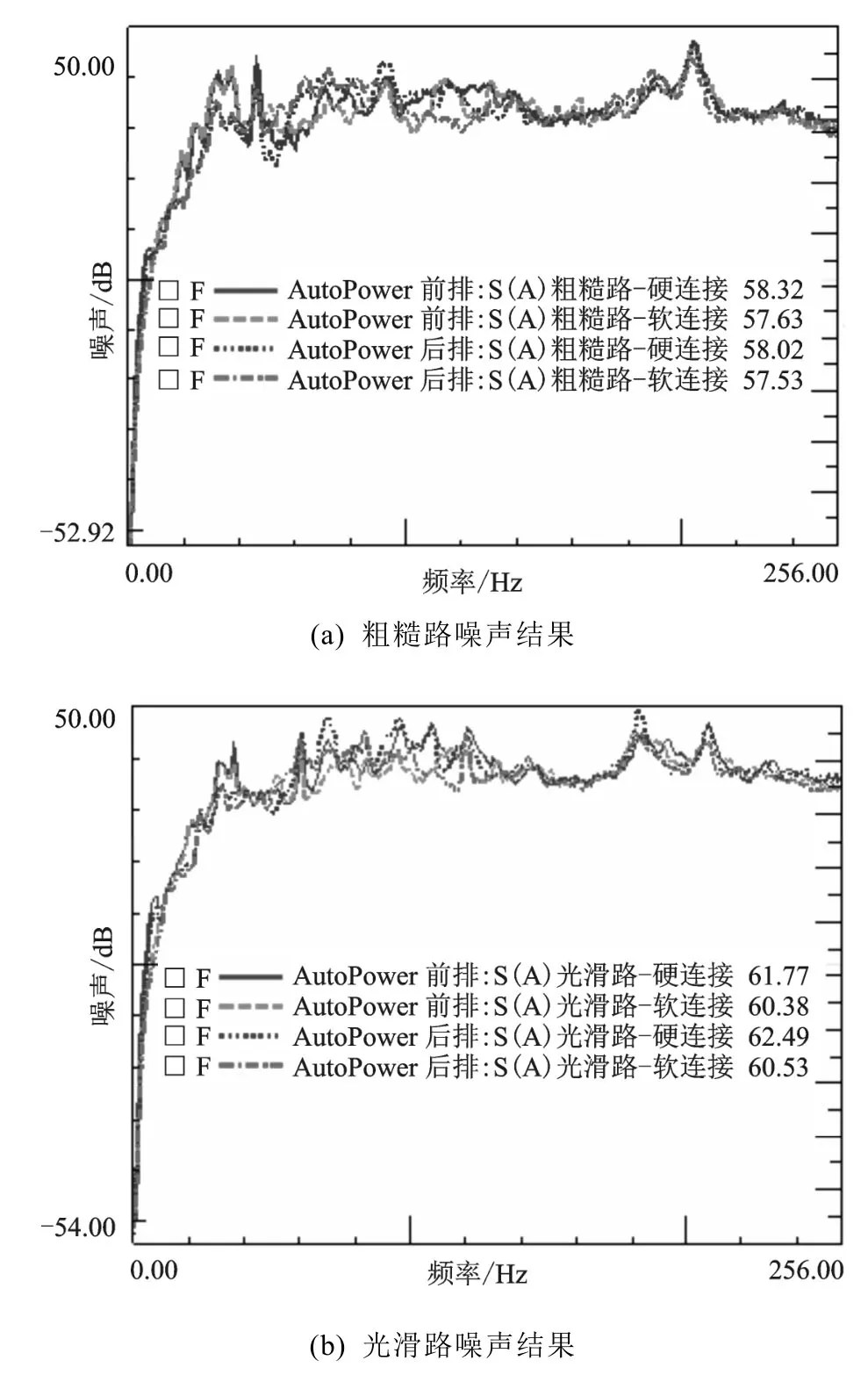

人耳对声音所感觉的强度取决于声压的大小和声音的频率,国际上评价噪声的主要指标为A计权声压值,它能够较好地反映人耳对噪声的强度与频率的主观感觉[10]。对随机路面噪声进行采样频域内的A计权声压值计算,试验结果如图3所示。

图3 副车架软硬连接路噪对比结果

由图4可知,粗糙路和光滑路副车架硬连接方案车内前后排噪声均差于软连接方案;粗糙路面噪声相差在1 dB以内,光滑路面噪声相差在2 dB左右,主要表现在100 Hz~130 Hz范围内。因此,副车架硬连接会使随机路面车内噪声变差,并且随着车速的增加,噪声越差,副车架衬套软连接能够有效的改善随机路面行驶时车内噪声,从而提高舒适性。

3.2 随机路面平顺性试验结果

以各测点的加权加速度均方根值作为随机路面各测点平顺性评价指标,分析副车架软硬连接对整车平顺性的影响。在LMS后处理模块中进行频域分析,得到各测点的振动频域响应曲线。试验结果如图4所示。

由图4可知,在试验误差允许的范围内,随机路面上,副车架软硬连接对平顺性的影响不大,但是从频域来看,方向盘z向在80 Hz时硬链接方案的振动明显变大。因此,采用副车架硬连接方案,还应考虑降低方向盘的振动。

图4 各测点振动频域响应曲线

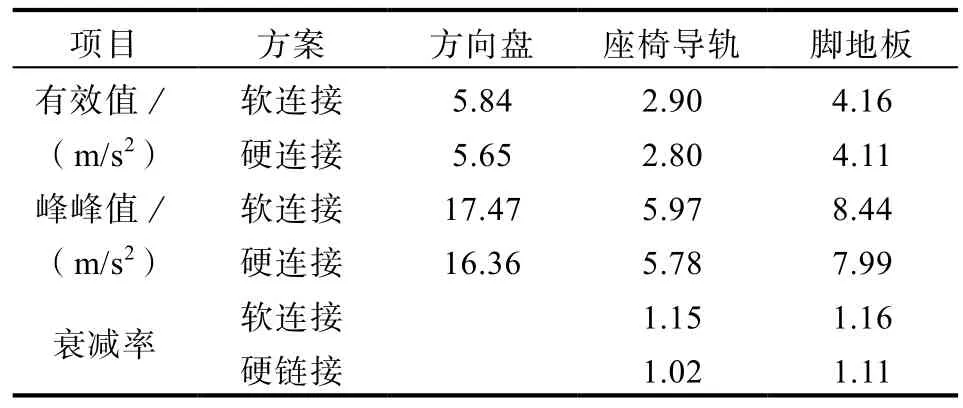

3.3 减速带脉冲路面平顺性结果

根据上文对减速带脉冲路面平顺性指标分析,有效值、峰峰值及衰减率的结果如表1所示。

表1 减速带脉冲路面试验结果

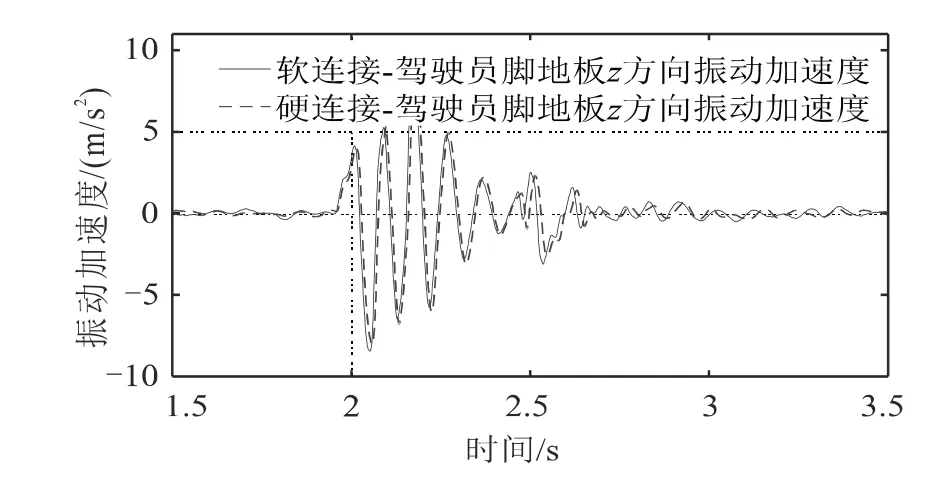

在MATLAB中将采集的时域加速度信号进行加权滤波处理得到振动加权加速度值,从而计算汽车前轴过减速带时的振动衰减率,脚地板z方向的振动曲线如图5所示。

由表1和图5可知,副车架硬连接方案四轮冲击振动有效值和峰峰值稍小于软连接,且振动衰减稍好于软连接,因此,采用副车架硬连接方案不会降低减速带脉冲工况的冲击平顺性和余振衰减。

图5 脚地板z方向振动加速度曲线

4 结论

本文从研究整车舒适性的目的出发,基于某试验场粗糙、光滑和减速带脉冲路面,对车内前后排噪声、方向盘及前排导轨和脚地板测点的振动平顺性进行实车测试,研究副车架衬套软连接和机加工铁块硬连接两种方案对整车平顺性及噪声的影响,结论如下:

1)副车架软硬连接对路噪影响较为明显。硬连接方案噪声明显增加,并且随着车速增加噪声增大。因此,对于高速行驶的车辆,采用副车架衬套软连接方案能够有效降低车内噪声。

2)副车架软硬连接对整车振动平顺性影响不大。在随机路面上,软硬连接方案的整体平顺性相差不大,但硬连接使方向盘z向80 Hz处的振动变差。在脉冲路面上,副车架硬连接方案的冲击平顺性及余振衰减情况与软连接方案相差不大。

3)整车舒适性评价复杂且影响因素众多。本文通过实车试验对整车平顺性和路噪进行测试,研究副车架软硬连接对整车舒适性的影响程度,但实车试验很难保证两次试验环境情况完全相同,实车数据处理也会存在一定误差,因此,在试验误差允许的范围内试验结果存在小数值反向结果。副车架软硬连接实车试验为汽车研发过程 中更低成本和更高性能兼具的开发要求提供了一些借鉴,但在实际工程应用中采用副车架硬连接方案还需要综合考虑整车的可靠性及耐久性能。