解析无刷直流永磁电机驱动系统的工作原理

杜世勤

(上海电机学院,上海 201306)

当今世界科技发展迅猛,加速了工业方面的机械设备和机电化产品的更新换代,一些技术陈旧的产品已经不能满足市场的需求,因而,急需研发和生产一系列高性能、高精度和高效能的机电一体化设备,比如铸造机械、空气系统设备、医疗器械等,这就在一定程度上有效推进了直流无刷电动机的控制系统的飞速发展,更好地满足了各个行业对新一代机械设备和机电一体化产品所提出的高、精、尖的要求[1]。

无刷直流永磁电动机有着直流电机调速简单、结构简单的优点,还有着有刷直流电机不具备的优点,即无需投入资源维修保养,电流转速双闭环控制使其控制更为精准,节省能源的同时也可以让电机更快响应,以更少的能源让电机更快地达到稳定状态,电流环转速环会让电机的波动更小,输出的转速和转矩更稳定。这种电机被广泛运用于计算机、军工业、电力拖动等领域,相比于普通的直流电动机,无疑具有更好的发展前景。因此,建立起无刷直流永磁电动机的控制系统的仿真模型,就可以更快更准确地完成电机驱动系统设计,在更短的时间创造更大的收益。

1 驱动无刷永磁直流电动机的基本电路及其工作模式

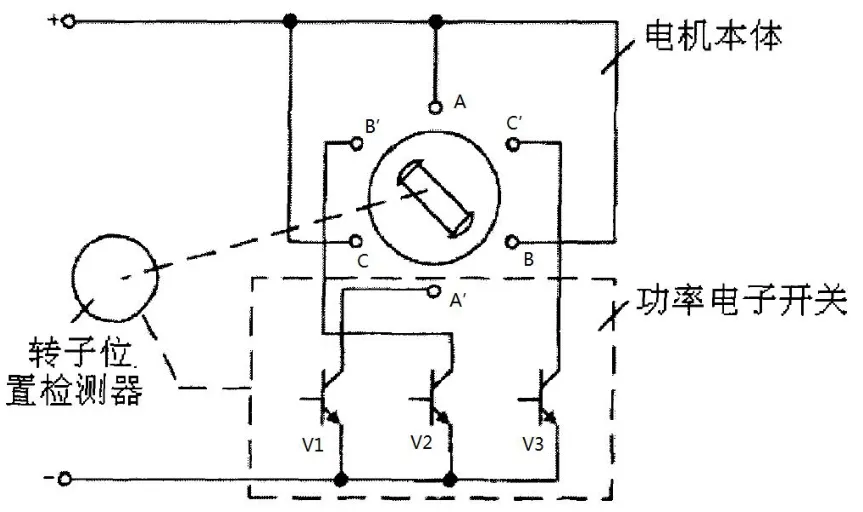

无刷永磁直流电动机运行系统主要由3 个子系统组成:一个是电机本体,一个是转子位置传感器,还有就是电力电子驱动器件和弱电控制部分。驱动管的控制电极一般要连在计算机输出信号控制的光耦器件上,光耦器件联系着弱电和强电,起着远程信号传输和保护的功能。半桥驱动如图1 所示,旋转电机的一种供电方式是从A 相到B 相再到C 相,另外一种供电方式从A 相到C 相再到B 相,完成电动机的正反向旋转,对于学过电机与拖动的学生来说,2 种方向的定子旋转磁场一目了然,容易理解。这种半桥驱动的缺点也是显而易见,那就是在每一个时间段,只有一相绕组在提供电能,另外两相在空闲之中,绕组利用率不高。为了提高绕组的利用率,可以采用全桥供电方式。

图1 半桥驱动直流无刷电机

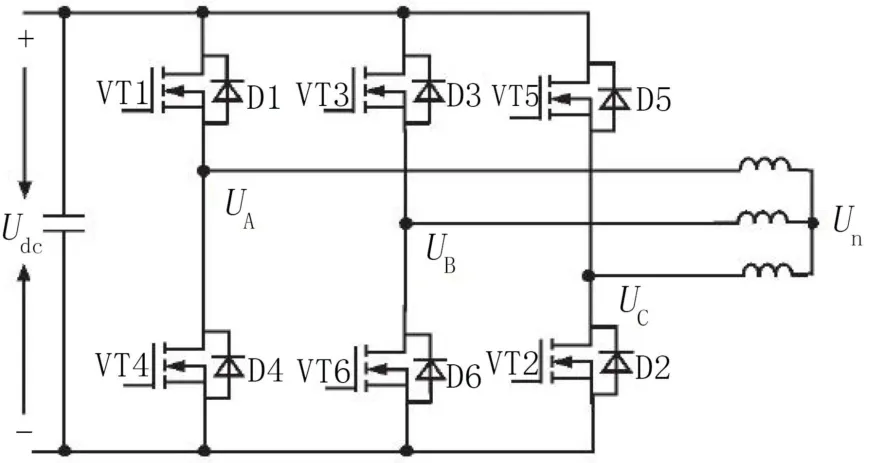

全桥驱动电路如图2 所示,电机以星形接法为例,采用两两导通方式,一种旋转供电方式是VT6、VT1导通,接着VT1、VT2 导通,VT2、VT3 导通,VT3、VT4 导通,VT4、VT5 导通,VT5、VT6 导通,完成电气360°一圈旋转之后,进入第二圈,又从VT6、VT1导通,周而复始。这种全桥驱动电路的好处是A、B、C 三相绕组,一相正导通,一相负导通,两相合力拖动电机旋转,提高了电机绕组的利用率。

图2 星形连接桥式驱动直流无刷电机

早期无刷直流永磁电机主要利用模拟电路进行电机控制,模拟电路虽然可以实现连续控制,但电路设计较为复杂,基本器件过多,空间体积较大,可靠性不高,维护检修复杂,且无法实现复杂控制算法,难以适应现代无刷直流永磁电机控制的性能需求,当下电子技术的发展使得数字、模拟混合电路逐步取代了纯模拟电路,被应用于各种场合下的控制系统[2]。

不管模拟电子控制驱动电路,还是数字电路控制驱动电路,电机驱动自动控制系统是工科大学生学习自动控制技术的一个重要组成部分。特种电机中的许多产品用于组成自控系统,自整角机利用电机的自整步性,使机械上互不相连的2 根或多根转轴自动地保持相同的转角变化,实现角度信号的远距离传输和指示;旋转变压器用于在复杂和恶劣工作环境中测量电机转子位置信号;测速发电机把转速信号变为电压信号用于测定电机转速。可以说,电机驱动系统既是手段,也是目的。伺服控制系统被广泛地应用于工业生产和人们生活中。

形成闭环是自动控制系统的主要特征,无刷直流永磁电机驱动自动控制系统中的电机绕组和电机转子是2 个动态变量,分别使用定子电感和电机转动惯量的大小来描述。电机的电流和转速是需要控制的2 个物理量,克服负载转矩以一定转速旋转是电机的本职工作,但是启动时绕组不能承受太大的电流,即电机要给负载一定的加速度,同时不能让电机绕组过热烧坏。从一般到特殊,无刷直流永磁电机驱动自动控制系统通常也采用电流转速双闭环控制策略。

使用传统自动控制理论分析电机驱动自动控制系统,可以分别列出这个无刷永磁直流电动机的微分方程组进行拉普拉斯变换,消去中间变量,得出传递函数。得出传递函数的电机驱动自动控制系统如果不考虑非线性因素,可以有解析解,一般尽量避免直接解微分方程,使用时域分析方法、根轨迹方法和频域法分析系统的稳准快问题,计算出上述电流环和转速环的控制参数。

2 无刷直流永磁电机驱动系统的Simulink 仿真

工科学生经常使用Matlab 编程和仿真,其中控制系统的仿真是用得最多的一种。经典控制理论在电机的驱动过程中被广泛的使用,且有较好效果。根据上述第二部分无刷直流永磁电机驱动系统电机本体和控制策略的分析,下面采用Matlab 平台上的Simulink 仿真模块,用具体的一个例程,解析无刷直流永磁电机驱动系统的工作原理。

无刷直流永磁电机是控制的对象,把这个核心元件摆好后,就要对其参数进行设置。这里将梯形波反电势电角度设置为120°,每相绕组中永磁磁链设置为0.184 8 Wb,当然也可以换一种设置方法,设置每千转感应电势数值,即电势系数,甚至转矩系数。电机的定子电阻为4.765 Ω,定子电感为8.5 mH,电机转动惯量设置为0.008 kg·m2,阻尼系数设置为0.001 N·s/m,电机的极对数设置为2。采样的电机信号有三相定子电流、3 个霍尔位置信号、角速度和电磁转矩。电流闭环要用到3 个定子电流信号,本例程中把电流限制在10 A 以下,用它和转速环的输出作差,作为电流环的输入。闭环要用到角速度信号、转速,用它和给定的2 000 r/min 作差,作为转速环的输入。负载转矩给定1.5 N·m,直流母线电压300 V,采用上述图2 的典型逆变桥模块,电机以2 000 r/min 带动给定负载旋转,最终要靠逆变桥输出对应的三相定子绕组电压源提供能量,不同的负载需要PWM 调制出不同的定子绕组电压。电机控制系统仿真整体框图如图3 所示。

图3 电机控制系统仿真整体框图

要采用Matlab 平台上的Simulink 仿真模块中的无刷直流永磁电机,就必须遵循该模块使用说明标注的各绕组上电导通的逻辑顺序,霍尔信号和反电势信号要对应起来,否则仿真结果就会出错。在Simulink 仿真自带的示例中,根据霍尔信号ha、hb、hc,使用逻辑电路连线控制各相上下桥臂导电顺序,本文采用编程来实现同样的仿真功能。根据霍尔信号ha、hb、hc和脉宽调制信号PWM,依据本文第二部分所述,结合霍尔布置,按序导通上下桥臂功率管,PWM 调制可在上桥臂1、3、5 中完成,也可以在下桥臂2、4、6 中完成。本例程采用上桥臂1、3、5 中进行PWM 调制,使用matlab function 模块,编制具体程序如下:

function[y1,y2,y3,y4,y5,y6]=fcn(ha,hb,hc,PWM)

y1=0;y2=0;y3=0;y4=0;y5=0;y6=0;

tmp=hc*4+hb*2+ha;

if tmp==4

y1=0;y2=0;y3=0;y4=1;y5=1*PWM;y6=0;

end

if tmp==6

y1=0;y2=1;y3=0;y4=0;y5=1*PWM;y6=0;

end

if tmp==2

y1=0;y2=1;y3=1*PWM;y4=0;y5=0;y6=0;

end

if tmp==3

y1=0;y2=0;y3=1*PWM;y4=0;y5=0;y6=1;

end

if tmp==1

y1=1*PWM;y2=0;y3=0;y4=0;y5=0;y6=1;

end

if tmp==5

y1=1*PWM;y2=0;y3=0;y4=1;y5=0;y6=0;

end

end

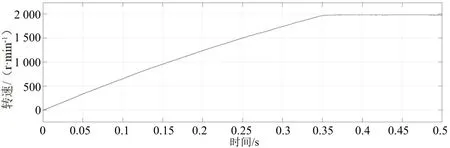

通过加入可能的负载,本例程为1.5 N·m,模拟工作环境下的电机,监测电机的工作性能。系统采用转速、电流的双闭环控制,完成对转速和电流的监测,如图4 和图5 所示。在图4 中,可见转速从0 开始,稳步地运行到图3 中指令给定的2 000 r/min,然后就稳定地运行在这个速度上。图5 清晰地显示出电流环的作用,虽然在启动时电动机的转速较低,反电势较小,但定子绕组中也没有出现大电流,电流值约为最后稳定运行时的2 倍。电流环转速环各司其职,体现出仿真软件可以节约设计成本、提高设计可视化程度、提高工科学生解决复杂工程问题的作用。

图4 仿真转速波形图

图5 定子电流波形图

进一步,在上述电机控制仿真系统基础之上,加上转子位置环节的控制,就可以实现位置伺服功能。电流环在最里面,控制无刷直流永磁电机转子的加速度,速度环在中间,控制运行速度,位置环在最外面,使电机驱动的生产工件停在给定的位置处。至于PWM调制方式,有调制波为直流斩波的方波脉宽调制技术、调制波为正弦波的正弦脉宽调制(SPWM)技术和调制波为马鞍波的空间矢量脉宽调制(SVPWM)技术[3]。马鞍波是通过对基波正弦信号注入3 次谐波形成的,和正弦波相比,马鞍波的电压利用率更高,可有效减小负载电流中的谐波成分,降低转速波动[3]。集成多种PWM 调制的直流无刷电机控制系统设计能进一步完善无刷直流永磁电机驱动系统的性能。

3 总结和展望

结合无刷直流永磁电机驱动系统的工作原理,可以在上述单管导通和上下桥臂双管导通2 种驱动电路的基础之上,进一步学习相关的专著,掌握上下桥臂三管导通的驱动电路,并把相关的更高层次的自动控制设计技术应用进去。电机的驱动系统是自动控制原理最经典有效的应用场合,通过解析无刷直流永磁电机驱动系统的工作原理,满足霍尔信号和反电势信号的对应关系,借助Matlab 平台,采用电流和转速双闭环的控制策略,使用其中的Simulink 模块仿真,通过图形显示转速和电流的变化情况,用以提高工科学生理论联系实际的能力。