生物质热解催化剂积炭问题的研究进展

李攀,王彪,徐骏浩,王贤华,胡俊豪,宋建德,白净,常春

(1 郑州大学机械与动力工程学院,河南 郑州 450001;2 河南省生物基化学品绿色制造重点实验室,河南 濮阳457000;3 车用生物燃料技术国家重点实验室,河南 南阳473000;4 华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

化石能源的过度使用带来了CO2的大量排放,对自然环境造成了严重破坏[1]。2020 年9 月中国宣布2060 年前实现碳中和,同时全球有近70%的国家和地区提出在2050 年左右实现碳中和目标[2−3]。因此清洁可再生能源的开发利用日益重要。生物质作为一种清洁的可再生资源,具有碳中和特性,并且在我国储量丰富,可以用作化石能源储备消耗的补偿,具有广阔的应用和发展前景[4]。但生物质原料具有含水量高、热值低、体积大、容重低等特点,收集、加工、运输和储存等较为困难[5],而将生物质原料转化为高质生物油产品是一条可行的利用途径之一。生物质制油技术根据过程特点可分为生化技术和热化学技术两类,其中热化学技术中的催化热解技术近年来广受关注[6−7]。

生物质催化热解技术是指在催化剂的作用下,以高加热速率对生物质进行热解,将生物质原料转化为高价值的生物油产物,提高生物油中脱氧化合物的选择性[8]。按照催化剂是否和生物质原料接触,分为原位催化和非原位催化两种方法,其中非原位催化避免了生物质原料和催化剂直接接触,有利于催化剂回收和二次使用,更为方便简洁[9−10]。催化剂可以改变热解产物的分布,提升选择性目标产物收率[11]。酸性沸石类分子筛催化剂和部分金属基催化剂如Fe、Co、Ni 等在促进芳烃产物的生成方面表现出显著性能[12]。但在热解过程中催化剂的快速失活限制了催化热解技术的推广[13]。催化剂失活的原因主要有三种,即催化剂积炭、烧结和中毒[14]。其中积炭是导致催化剂失活、产物产率降低的最主要因素。

本文对近年来生物质催化热解催化剂积炭相关领域的文献进行了整理,重点介绍积炭失活原因及表征方法,积炭影响因素分析以及抑制积炭及再生方法,并对该领域的发展前景进行一定的展望。

1 积炭失活原因及表征方法

1.1 催化剂积炭失活原因

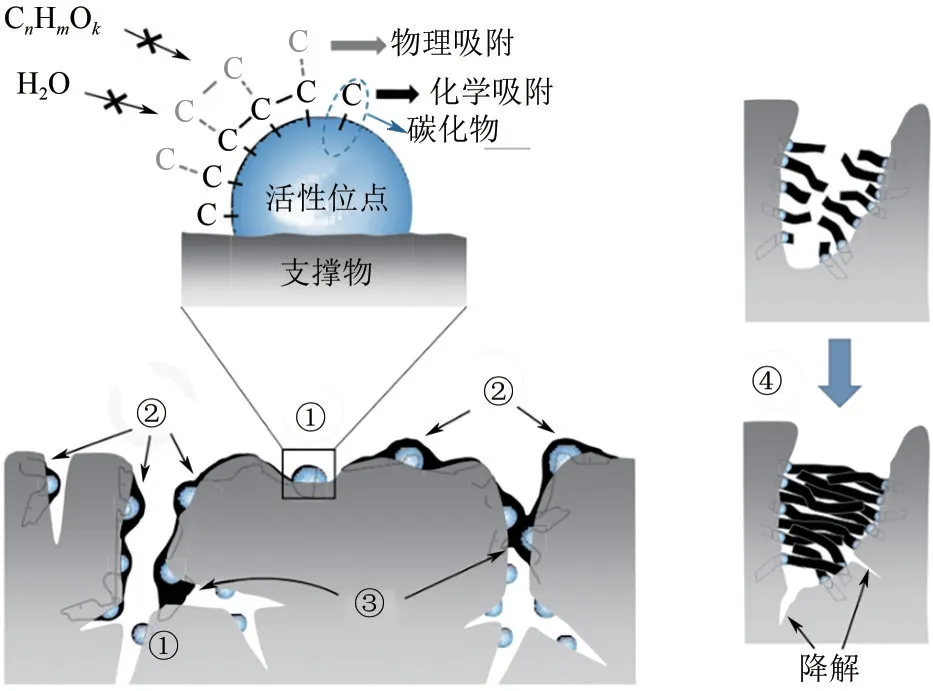

生物质主要由纤维素、半纤维素和木质素组成,催化热解时,在不同反应温度下分解的主要成分不同。通常200~500℃时木质素分解,325~375℃时纤维素分解,225~350℃时半纤维素分解[15],在此过程中主要发生脱水、脱羰、脱碳酸基等反应,形成以甲基苯为核心的“烃池”活化中心,随着反应物的消耗,大分子产物聚合形成积炭。如图1所示[16]。

图1 生物质催化热解反应积炭原理图[16]

催化剂积炭即含碳物质从气相冷凝为液相沉积到催化剂的表面或内部,形成固体大分子物质堵塞孔道或覆盖活性位点[17]。具体过程是,生物质原料首先在高温下被热分解,然后单体克服外部传质限制,通过ZSM−5 等微孔扩散,在催化剂内部的酸性位点上发生反应,生成的最终产物再通过微孔扩散回气相,冷凝为高质生物油。但ZSM−5 等微孔催化剂对大分子含碳产物的扩散造成空间限制,导致这些大分子物质被困孔道中,发生冷凝、氢转移等反应,形成积炭沉积在微孔中,覆盖活性位点或阻塞孔道导致催化剂失活[18−21]。

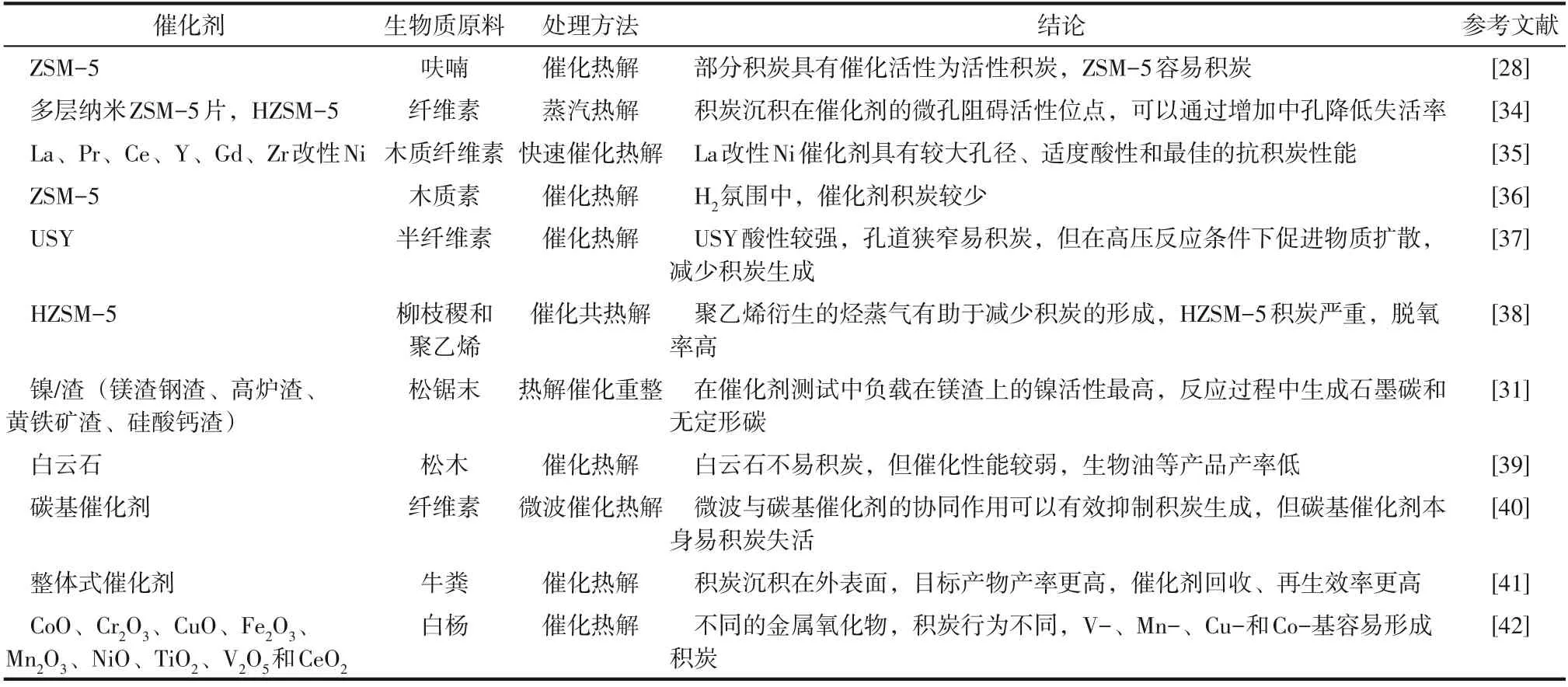

积炭通常用H/C比描述,定义其平均成分的性质。高H/C值积炭,主要是脂肪族碳氢化合物,如共聚物和聚合物;低H/C值积炭为更缩合分子,如多芳烃等,分别被称为“轻”或“软”积炭和“重”或“硬”积炭。积炭的形成始于积炭前体的吸附,通常是烯烃或轻芳烃,取决于反应物。随反应进行,积炭前体与其他分子发生分子间和分子内反应。在较低的反应温度(低于200℃)下,积炭前体发生缩合和重排反应,生成高H/C比积炭。高温(超过350°C)下,碳质分子发生额外反应如氢转移和脱氢,形成多芳烃组分,生成“重”积炭。其稳定性高和尺寸巨大,通常堵塞空间,去除难度大。反应中,“轻”积炭会发生分子内缩合反应。在催化剂酸位上产生的碳阳离子中间体,通过脱氢和环化反应形成芳烃。生成的芳烃进一步与多核芳烃反应,最终冷凝为大分子积炭。多核碳阳离子的形成不仅会导致积炭生成,而且性质稳定,可以维持分子相当长的生长时间,直到发生终止反应[22]。Chen 等[23]利用ZSM−5 热解锯末和高粱酒渣时,发现热解分为三个区域,即传热主导区、催化主导区和衰减区。这与工业催化剂的活性变化相同,催化剂积炭是衰减期活性降低的主要原因。Ochoa 等[24]总结催化剂积炭失活原因,如图2所示:①单层或多层物理、化学吸附层的形成;②活性位点的完全覆盖(包封);③催化剂孔道堵塞;④积炭生长使催化剂结构改变。Mullen等[25]用镍基催化剂热解松树时,发现催化剂失活率取决于积炭类型,与丝状积炭相比,积炭包封镍活性位点导致催化剂失活更快。Lu 等[26]利用Fe 基催化剂热解生物质时,得出催化剂失活主要是积炭对Fe 的覆盖,并且积炭生成可能是自由基重组或聚合导致。Karnjanakom等[27]在蒸汽重整木锯末时,发现热解产生的含氧化合物分解和酚类含氧化合物的聚合是积炭沉积的主要原因。Shao 等[28]对呋喃热解时催化剂的积炭进行表征,发现部分小分子积炭在热解中有催化活性作用,并随反应进行逐渐向惰性积炭转化。

图2 催化剂积炭失活方式[24]

大部分学者认为积炭形成于催化剂内部,但也有学者认为积炭形成于催化剂外部,不会对内部孔道结构造成影响。Fan 等[29]提出积炭首先在沸石孔中生成,阻止产物扩散并沉积在催化剂外表面上。Mukarakate 等[30]通过氮气物理吸附表征失活的催化剂,发现积炭最初生成在催化剂外部,覆盖活性位点,而内部孔道基本保持完好。因此目前对于积炭首先在催化剂内部还是外部生成没有统一结论。

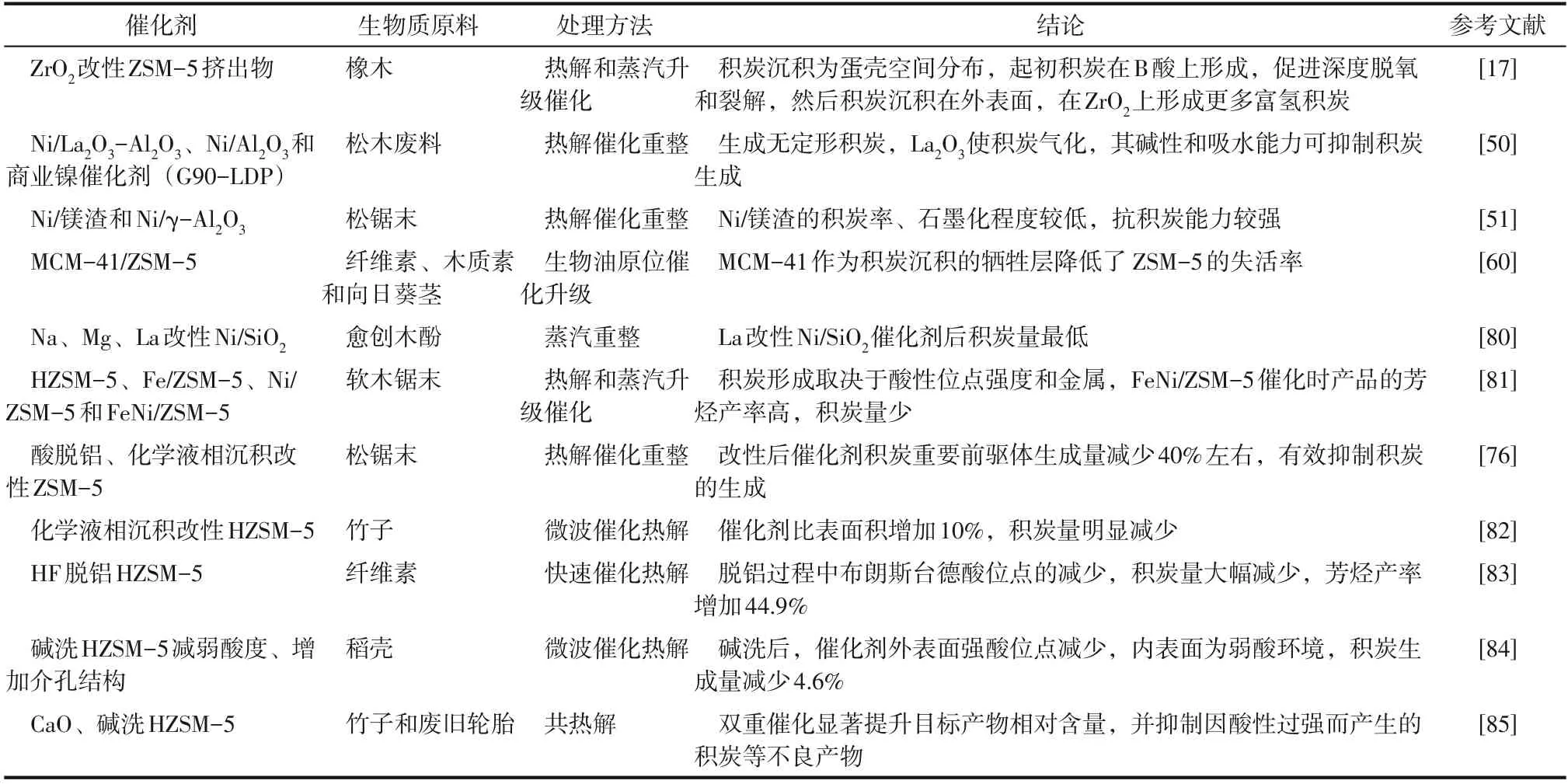

催化剂积炭的形态复杂多变,常见的有石墨碳和无定形碳,此外还有碳纤维和碳纳米管[31]。在金属催化剂上纤维状积炭生成符合溶解扩散模型,即含碳物质在金属催化剂上溶解,饱和后多余的碳从另一侧析出并不断生长。碳纤维和碳纳米管证明并非所有的积炭都覆盖在催化剂表面或者堵塞孔道,还有其他影响方式,比如碳纤维生长破坏催化剂结构[32−33]。表1 总结了近年来生物质热解中催化剂积炭的相关研究。

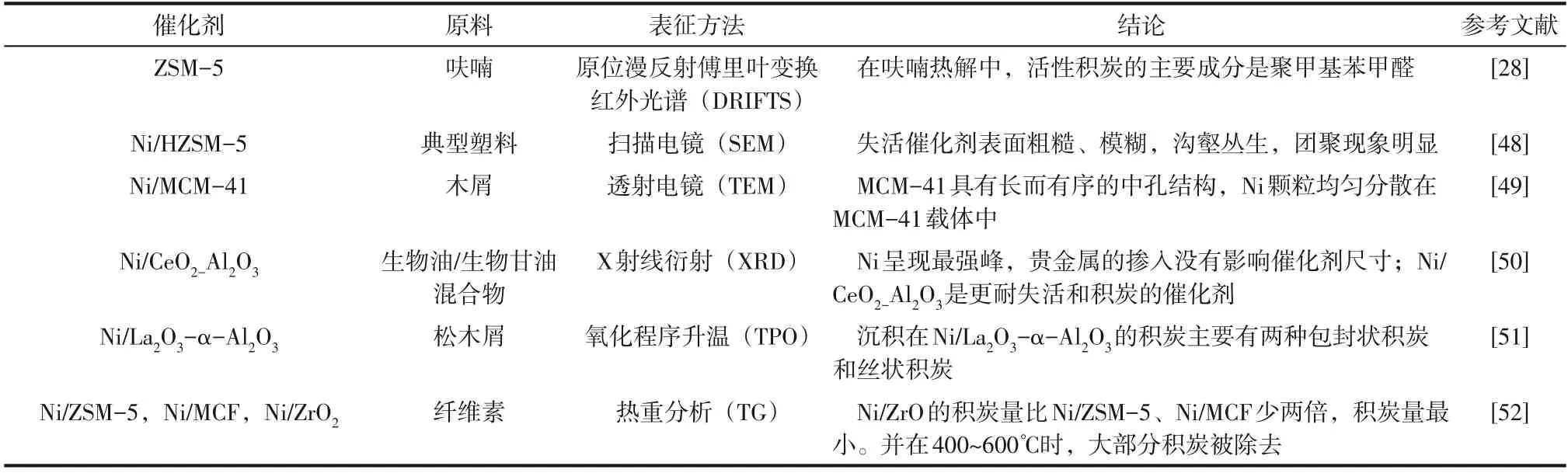

表1 生物质热解中催化剂积炭的研究

1.2 积炭分离及表征方法

积炭是一种复杂的含碳化合物,其组成种类繁多,结构复杂,包括反应物、产物以及副产物等。在表征积炭前,应将积炭先从催化剂上分离。Guisnet等[43]总结了常用的积炭提取方法,主要分为两步:第一步用40%的氢氟酸溶解催化剂,将积炭从催化剂骨架中释放出来;第二步用二氯甲烷萃取可溶成分,回收不可溶成分,如图3所示。

图3 分子筛积炭表征流程[43]

积炭对催化剂活性的影响,通常集中在四个方面:积炭含量、在催化剂表面的位置、形态和化学性质[44−46]。积炭生成经历复杂的物理化学变化,因此很难用一种表征方法有效确定积炭的组成。Bauer 等[47]总结催化分子筛领域常用的积炭表征方法,如表2 所示。其中采用红外(FTIR)、拉曼(Raman)、紫外−可见(UV−Vis)等多种光谱技术的表征方法具有非破坏性和原位检测等优势,无需将积炭萃取分离,避免二次反应,是较优选择。

表2 分子筛积炭表征方法[47]

目前对生物质热解中催化剂的积炭缺乏系统的表征方法,总结现有催化热解过程中积炭的表征方法,如表3所示。在表征过程中,通常是多种方法结合使用。如朱琦等[48]通过扫描电镜(SEM)、比表面积测试法(BET)和X射线衍射(XRD)等得出积炭主要由芳香族化合物、烯烃、烷烃和脂肪烃组成。

表3 生物质热解中催化剂积炭的表征方法

2 积炭的影响因素分析

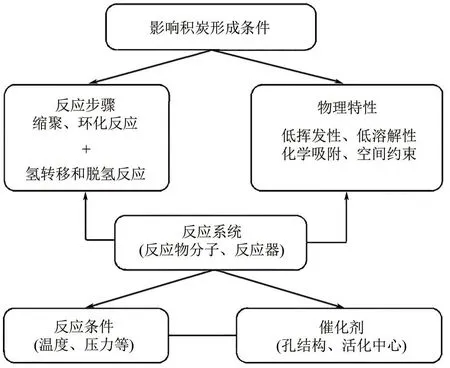

积炭是性质稳定、组成复杂的高分子含碳化合物,其生成是一个相对平行、烦琐而又综合的过程,涉及缩聚、环化、氢转移等反应,如图4 所示[53]。反应条件(温度、反应时间、空速、压强)和催化剂特性(数量、强度、活性位点分布、孔道结构)决定积炭的化学组成、性质和在催化剂表面的位置[54]。在影响积炭生成的众多因素中,催化剂结构、催化剂酸性和反应温度是三个最重要的因素。

图4 积炭生成的条件[53]

2.1 催化剂结构

ZSM−5 是生物质快速热解应用最广泛的催化剂之一[55]。ZSM−5孔道结构规则,催化具有高度择形性,使其积炭也具有高度择形性即不同位置积炭的生成速率、组成和化学性质不同[56]。通常尺寸与分子筛相似或较大的物质扩散受到强烈限制,中间体无法接触到分子筛内部的酸性位点,发生副反应生成积炭,沉积在催化剂表面,如图5 所示[57]。Xu 等[58]发现传统ZSM−5 的微孔结构使得大分子反应物对分子筛内部的活性位点可及性较低,聚合在催化剂表面,积炭严重。Chaihad等[59]发现HZSM−5狭长的孔道限制了高分子物质扩散,容易堵塞孔道,使催化剂失活。

图5 分子扩散催化剂积炭原理图[57]

为改善ZSM−5 失活的现象,可以采用介孔载体包覆或增加介孔率的方式,延长催化剂的使用寿命。Yu 等[60]发现利用MCM−41 包覆ZSM−5,改善了大分子中间体聚合阻碍微孔的问题。热解芒草时MCM−41 表面沉积大量积炭,防止ZSM−5 快速失活。Nishu 等[61]用Na2CO3对ZSM−5 碱处理,增加中孔数量,促进大分子产物扩散。Gou 等[62]利用分子筛对呋喃热解时发现增加中孔可以将催化剂上的积炭减少高达65%。Hoff 等[63]在红橡木原位裂解时,采用脱硅提高中孔率,使布朗斯台德酸可及位点数量增加了约50%,将芳烃产率从原本的23.9%提高到27.9%,但中孔过多会导致中间产物快速聚合加快积炭的生成。

分子筛的孔径和孔结构是影响积炭失活的重要因素,其独特的三维孔道结构虽有利于择形催化功能的发生,但同时因为孔道狭小,使得反应物和生成物中的大分子物质不能及时扩散,发生聚集形成积炭前体,最终形成积炭。通过增加孔容将微孔转化为合适数量的介孔或包覆介孔载体可以抑制积炭的生成。

2.2 催化剂酸性

分子筛的酸性,用二氧化硅与氧化铝的比率(SAR 或Si/Al 比)表示。具体分为强酸中心B酸以及弱酸中心L 酸,其中B 酸是分子筛的活化中心,发生脱水、脱羧和氢转移等反应,将含氧化合物转化为芳烃等碳氢化合物[64]。通常分子筛内部酸性位点可以将生物质蒸气转化为可以利用的烯烃和芳烃等产物,而外部酸性位点上的碳物质通常转化为积炭,降低了催化剂的活性[65]。Zhang 等[65]利用ZSM−5 催化热解松针时,发现外部的酸性位点上积炭生成量大,而内部酸性位点积炭生成量少。Heracleous 等[17]研究生物质催化热解中失活的ZSM−5发现,得出积炭首先在强酸位点B酸和外部酸性位点上生成,随着反应进行位点酸性减弱,积炭生成速率减慢。

通常情况下催化剂的酸性越强,产率越高,同时积炭越剧烈。Hernando 等[66]研究不同酸性MCM−22 催化热解酸洗后小麦,发现SAR40 的MCM−22生物油脱氧活性和能量产率最高,但高酸性位点也促进积炭的生成。Shen 等[67]利用Py−GC/MS(热解气相色谱/质谱)研究不同酸性HZSM−5 对黑液木质素热解的影响,Si/Al比分别为25、50和210,结果表明Si/Al为25的HZSM积炭量最低。Grams等[52]利用MCF、ZrO2、ZSM−5载体镍热解纤维素,发现酸度过高会加速催化剂积炭失活,催化剂的孔径和孔容比酸度在更大程度上决定了催化剂的效益。Ye 等[49]将Ni 负载到不同酸度MCM−41 载体上热解木屑,发现强酸性载体可将物质裂化为更小的化合物,产率是弱酸和非酸性载体的2~3 倍,催化剂性质稳定积炭量少。Wan等[68]发现ZSM−5中的酸性位点的密度对催化剂的稳定性有重要作用,较低的酸性位点密度,会增加催化剂积炭失活概率。

分子筛催化剂的酸性位点通常是分子筛的活化中心和积炭的生成中心,适度的酸性有利于产率的增加,而过强的酸性会导致不需要的副反应发生,例如产物的严重裂化和催化剂积炭的形成。

2.3 反应温度

在生物质催化热解的过程中,反应温度对催化剂积炭生成有决定性作用,影响积炭的组成、性质和生成速率[69]。Chen等[70]对木质素热解中催化剂积炭进行分子动力学模拟,发现积炭沉积机理包括分子碰撞动力学、热动力学和动力学,其中分子碰撞动力学和热动力学都受温度影响。Han 等[71]利用Ni@SiO2@CeO2催化甲烷时,在不同的反应温度下得到积炭的量不同。Ibánez 等[72]利用HZSM−5 催化生物油时,发现不同反应温度,催化剂积炭速率不同,得出最佳温度区间是450~550℃。

根据反应温度的不同,部分学者[53]将积炭分为高温积炭和低温积炭。前者指反应温度高于550K,主要是石墨型积炭;后者指反应温度在300~500K,主要是吸附性强但含碳量低的挥发性物质。Grams等[14]研究不同反应温度下积炭的组成,即金属碳化物(150~400℃)、聚合物特性的无定形薄膜(250~500℃)、石墨碳(约500℃)或碳丝(高于300℃)。Valle 等[51]利用Ni/La2O3−α−Al2O3热解粗生物油,发现积炭含量随温度升高而增加。Arregi 等[73]指出随反应温度的升高,积炭演变为更稠密的结构,并且单位质量生物质生成的积炭量增加,在700℃时达到最大。Bizkarra等[50]使用双金属催化裂解生物油,在1073K的高温下反应发现其抗积炭性能好,产率较高。

反应温度对催化剂积炭的影响至关重要,通常温度越高,积炭速率越快,成分碳氢比越低,组成越致密,通过灼烧等方法再生难度更大。适当的反应温度有利于产物的生成,而过高会使催化剂快速失活。

3 抑制催化剂积炭及再生方法

积炭灼烧是传统的催化剂再生方法,但是在灼烧过程中惰性钼酸铝的形成,往往会使得催化剂骨架断裂,导致不可逆的活性损失。此外频繁再生能耗巨大,并且有大量的含碳物质排入大气,会产生棘手的环境问题。因此在了解积炭性质的基础上,采用合适的方法有效抑制积炭的产生,延长催化剂的使用寿命具有重要意义[74]。

3.1 催化剂的改性

催化剂的改性通常有两种方法:改变催化剂的酸度和孔道结构。通常,催化剂内部酸位将生物质热解蒸气转化为高值产品而不是积炭,但催化剂外部的酸位位点优先促进大分子聚合生成含碳化合物,即积炭,致使催化剂失活,因此抑制外部酸性位点并改善内部酸性位点,可以有效抑制积炭的生成[75]。Zhang 等[76]采用化学液相沉积法和酸脱铝改性ZSM−5,减少外部酸性位点,改性后积炭重要前驱体生成量减少40%。Mohammad等[77]利用Ca中和HZSM−5部分酸性,抑制了积炭的生成。此外增加微孔催化剂的孔容,也可以抑制积炭生成。Ma等[78]采用脱硅的方式改变ZSM−5 骨架中的硅含量,产生更多的中孔,缩短扩散路径长度,使积炭前体更容易从孔隙中扩散出来。Hernando等[79]利用纳米级的ZSM−5 对酸洗的麦秸进行非原位的催化热解,催化剂与原料的可及性更强,生物油产量明显增加,催化剂的使用寿命得到延长。表4总结了通过改性抑制催化剂积炭的方法。

表4 通过改性抑制催化剂积炭的方法

3.2 抑制积炭的其他方法

除催化剂改性方法外,还可以采用其他方法抑制积炭的生成。Ishaka 等[37]利用HY 和USY 热解生物质时,采用高压反应条件促进产物的扩散,减少积炭前体的生成。彭冲等[86]利用低温等离子体构筑Ni基催化剂,抗积炭性能显著。Babusi等[87]使用促进剂和第二活性金属促进了Ni 纳米粒子在载体上的分布,增强表面反应,减少积炭生成。此外新兴的热解技术也可以有效抑制积炭生成,如微波催化热解技术。

微波催化热解技术是利用微波作为热源对生物质原料进行加热,热量在生物质的内部产生,形成“热点效应”,比传统的表面加热效率更高,热量分布更加均匀[88]。微波辐射可以提高催化剂表面温度,激活催化剂上的高能自由基微波等离子体。这些微波等离子体不仅可以将生物质原料裂解为更小的分子,使其易于扩散,提高产率;还可以活化积炭,促进积炭与周围环境反应,从而消耗积炭,降低积炭率,保持催化剂活性[89]。部分积炭在微波催化热解的过程中也会产生积极影响,积炭为碳质材料具有良好的吸波性能,可以增强分子的高频振动和运动能量,提高催化效率,增加产率[90]。Li 等[91]发现微波对积炭有如下作用:①激活等离子体,促进深度裂解;②活化积炭,促进其与周围环境反应;③改变积炭性质,使其更易氧化再生。

因此抑制积炭的生成可通过以下几个方面:选择孔径与反应物和产物相近的催化剂,便于物质的扩散,避免堵塞孔道;通过化学液相法、酸脱铝和引入金属元素等改变分子筛的酸性,使强酸减少、弱酸增加,B酸与L酸比例适当;采用脱硅或碱处理等方法增加分子筛的孔径大小,缩短扩散路程,抑制积炭前体生成;采用高压反应条件以及微波催化热解等新兴技术,减少积炭的生成。

3.3 积炭催化剂再生方法

抑制积炭虽然可以延长催化剂的寿命,但催化剂因为积炭失活仍然是不可避免的。积炭被定义为无杂原子的固体碳基化合物,主要通过堵塞催化剂孔道或覆盖活性位点导致催化剂失活,但大多数积炭失活是可逆的,可以通过一定的再生方式恢复催化剂活性。常见的方法是氧化灼烧,但在此过程中由于积炭燃烧放出热量会产生高温热点和局部过高温度,使催化剂骨架烧结损坏。而部分剩余积炭会在氧化过程中从脂肪族积炭转化为芳香族积炭,去除难度更大[92]。因此,开发出可靠、经济、高效的积炭催化剂再生方法具有重要实际和经济意义。表5总结了催化剂积炭失活常用的再生方法。

表5 催化剂积炭失活常用的再生方法

4 结语

本文主要对生物质催化热解过程中催化剂积炭的问题进行综述,介绍了积炭失活原因及表征方法、积炭的影响因素分析以及抑制催化剂积炭及再生方法,并针对目前所遇到的困难提出几点建议和展望。

(1)积炭主要通过覆盖催化剂活性位点或堵塞催化剂孔道造成催化剂失活,而催化剂积炭失活是限制生物质催化剂热解技术推广的最大问题,因此深入了解催化剂积炭的生成机理和影响因素至关重要。

(2)先进分析测试设备的应用促进了催化剂积炭的研究,通过分析不同反应中积炭的化学结构和组成,结合催化剂积炭失活的原因,为生物质催化热解中催化剂的改进和最佳的反应条件指明方向,未来建立适当、高效的分析和表征方法是积炭研究的关键。

(3)通过合理改性、微波热解等方法可以有效抑制积炭生成,延长催化剂的使用寿命。但对于积炭失活催化剂,二次灼烧仍是最常用的再生方法,较高的温度虽可以减少积炭含量但也对催化剂活性造成不可逆损伤。未来可研发出高效、经济、合理、实用并可在温和条件下再生催化剂的方法以及新型的连续反应再生系统,实现催化剂的高效利用。