基于NX的家用电梯轿厢结构参数化设计

王英杰,张 芹,左希庆

(湖州职业技术学院 机电与汽车工程学院, 浙江 湖州 313099)

近年来,随着我国居民生活水平的不断提高,家用电梯逐渐走入人们的日常生活。家用电梯由许多部件构成,且各部件的结构参数会受井道和用户需求的影响。当井道结构或用户需求改变时,电梯相关部件的结构参数就需要进行重新设计[1]7-10。据统计,在依据客户的井道尺寸对电梯进行定制化设计时,相对以往的设计方法,仅有20%左右的零部件设计需要做出较大改变[2]18-22。目前,家用电梯的生产还未标准化,而在家用电梯零部件设计过程中,井道尺寸参数对轿厢结构的影响最为显著[3]8-10。因此,在家用电梯设计过程中,最为繁琐的就是对轿厢的设计。参数化设计是将整个模型的设计要求和表达通过关键尺寸进行驱动,本质上就是通过修改关键尺寸参数,完成整个模型的自动维护和更新。为提升新产品的设计效率、缩短开发周期、提高产品质量,在我国智能制造发展政策指引下,家用电梯设计必然要走参数化自动建模之路。我们用UG NX平台,采用参数化设计方法,以家用电梯轿厢为例,进行参数化布局和骨架模型设计,完成了对该部件的参数化设计,以期为家用电梯的自动化设计提供借鉴。

一、基于NX的参数化设计方法与家用电梯轿厢结构

(一)基于NX的参数化设计方法

UG NX参数化设计主要有DOWN-TOP和TOP-DOWN两种方式[4]45-49。其中,DOWN-TOP是按照先部件后装配的方式完成产品设计;TOP-DOWN则按照先整体规划,后产品布局和骨架设计,再进行部件设计的方式完成产品整体设计。前者在设计过程中,存在装配关系复杂、部件干涉不易发现和模型关联度差等缺点;后者在设计过程中,各部件的尺寸及位置受产品整体布局的约束,装配与部件间关系明确,且参数关联性好,不易出现干涉现象。基于UG NX的TOP-DOWN参数化建模,主要通过表达式法、电子表格法和程序设计法等单独或相互组合来完成[5]224-225。其中,表达式法和电子表格法对操作人员的编程能力要求较低,在产品开发过程中运用较为广泛[6]35-38。因此,我们采用TOP-DOWN方式,结合表达式技术,以期准确、高效地完成家用电梯轿厢的参数化设计。

(二)家用电梯轿厢结构

目前,家用电梯轿厢多采用模块化设计方法,即将整个产品按照一定规则分解为若干模块,设计人员基于产品布局和骨架模型,分别设计对应模块,并最终组合形成电梯轿厢。电梯轿厢各组成模块的分解主要依据功能性、拆装性和设计性等原则[3]8-10。

依据上述模块化设计原则,电梯轿厢可分解为轿厢架、轿底组件、轿壁组件和轿顶组件这4大模块。其中,轿厢架主要尺寸直接与井道长宽尺寸及楼层高度尺寸产生关联,用于轿厢整体结构的承载及轿厢导轨的链接;轿底组件主要尺寸受轿厢架长度及井道宽度尺寸的约束,用于承载厢体结构;轿壁组件主要尺寸受轿底组件及楼层高度尺寸的约束,用于构建厢体主体结构及承载厢体顶部构件;轿顶组件主要尺寸受轿底组件及轿壁组件主要尺寸的约束。

二、基于NX的家用电梯轿厢参数化设计建模

家用电梯井道平面布置如图1所示,井道净宽HW和净深HD(参见图1)。轿厢架、轿底组件、轿壁组件、轿顶组件的相关尺寸可通过井道尺寸确定,在对各部件进行布局前,还需确定影响电梯轿厢建模的关键参数(参见表1),为后续编辑驱动参数做准备。

图1 家用电梯井道布局图示

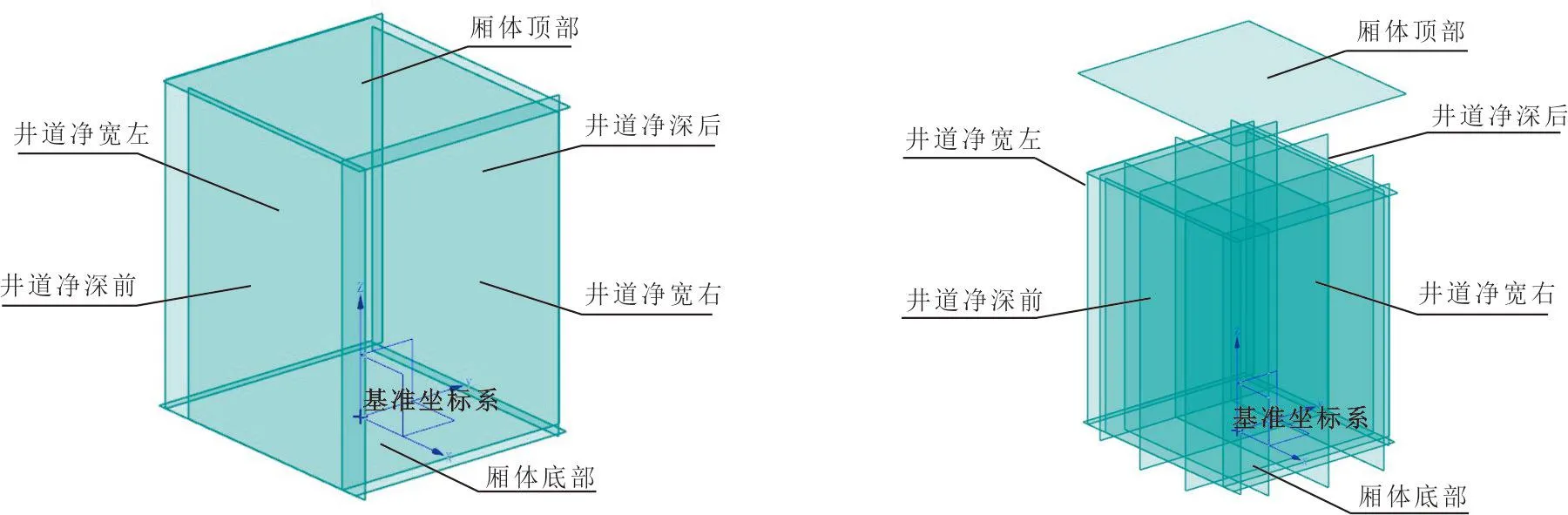

(一)整体结构布局

家用电梯轿厢参数化设计的整体结构布局主要依据轿厢装配体与各子系统及部件间的装配约束关系,并以此完善轿厢各子系统及部件的自动约束关系。布局参数一旦修改,对应信息即可传递至相关部件模型,并驱动模型自动更新,以提高轿厢设计工作效率及其可靠性。以对轿厢零部件结构分析为基础,以井道尺寸及轿厢高度作为总体控制参数,分别建立基准坐标系,井道净宽左、右基准面,井道净深前、后基准面,厢体底部和顶部基准面,完成其整体结构布局(参见图2)。

图2 家用电梯轿厢结构布局图示

(二)骨架模型设计

骨架模型设计主要由具有位置尺寸的点、线、面和空间基准组成。通过以上信息,可以描述各子部件的装配关系,并建立具有参数关联的几何特征。骨架模型通过控制装配结构和部件尺寸的变化,将设计方案与子系统及部件进行链接,实现参数信息的传递与更新[1]18-22。具体操作方法是:通过发布基准特征与几何信息关联特征的方式,建立家用电梯轿厢骨架模型,子系统通过WAVE几何链接的方式,从骨架模型复制对应特征,作为零部件设计的参考。骨架模型特征修改信息通过子部件设计参考传递至子部件模型,进而驱动子部件模型完成自动更新。

家用电梯轿厢结构关键参数决定骨架模型结构设计。在确定表1中的各主要参数时,首先依据井道净宽、净深等尺寸,确定厢体的净宽和净深,然后确定其他结构尺寸。为方便加工制造,厢体净宽和净深(单位:mm)的取值通常为10的倍数。

各参数在UG NX中的表达式函数计算关系为:

CD=(floor((HD-BH-AQX-JK-JMX-TK)/10))*10,DGJJ=(floor((HW-ZZJ-2*DGW-PD-PJX)/10))*10,CW=(floor((DGJJ-2*JX-2*BH)/10))*10。

式中,BH为轿厢壁厚度(别墅梯一般为25 mm,客梯一般为30 mm),AQX为轿厢与井道壁的安全间隙(一般大于50 mm),JK为轿门地坎厚度(一般为60 mm),JMX为轿门间隙(一般为30 mm),TK为厅门地坎(一般为60 mm),DGW为导轨宽度,PD为配重宽度,PJX为配重宽度与右侧导轨支架宽度之间的安全间隙,JX为导轨与轿厢外壁间距。取值由立架与轿厢间隙、立架厚度、导靴厚度、导轨与导靴间隙等参数确定。

在家用电梯轿厢结构布局下建立其骨架模型空白组件,并将结构布局中的相关参数(基准坐标系、井道净宽左等)通过WAVE几何链接器引用至骨架模型。通过UG NX内部参数计算,确定CD、CW和DGJJ等参数的具体数值,并依据对应的函数关系建立骨架模型(参见图3)。具体的函数关系为:

CW1=HW1+ZZJ+DGW+JX+BH,CW2=HW2-DGW-JX-BH-PD-100,CD1=HD1+AQX+BH,CD2=HD2-TK-JMX-JK。

式中,CW1为轿厢净宽左侧内壁位置,CW2为轿厢净宽右侧内壁位置,CD1为轿厢净深前壁位置,CD2为轿厢净深后壁位置,HW1为井道净宽左侧位置,HW2为井道净宽右侧位置,HD1为井道净深前壁位置,HD2为井道净深后壁位置。

(三)轿厢架设计

轿厢架由上梁、立梁、轿底托架、下梁和斜拉杆等组成(参见图4)[7]172-175。其中,上梁和下梁的形状尺寸与井道宽度(HW)相关,相对位置尺寸与导轨前距(DGQJ)相关;立梁形状尺寸与厢体高度(CH)相关,相对位置尺寸与上梁和下梁位置尺寸相关;轿厢宽度与立梁间距相关,深度与井道深度(HD)相关。因轿厢架各主体部件参数化设计流程类似,下面仅介绍上梁的设计方法。

图4 轿厢架结构图示

上梁由横梁、顶固定板和底固定板3大组件构成(参见图4)。其中,横梁的基本结构受横截面尺寸和骨架布局中厢体净深尺寸约束,安装孔位与DGQJ和DGJJ等参数建立函数关系,通过整体布局参数即可驱动横梁部件更新;顶固定板与底固定板通过安装孔位设计与横梁保持相对固定的装配关系,其结构尺寸随横梁部件的更新而自动更新。

上梁的具体设计步骤为:

(1)通过WAVE几何链接方式分别创建横梁、顶固定板和底固定板这3个与上梁组件及骨架模型布局相关联的空白组件。

(2)在装配模型中,切换设计功能至横梁建模方式,并将骨架模型中的基准坐标系、厢体净宽左和右基准面、井道净深前基准面、厢体高度基准面、厢体导轨前距基准面等,分别通过WAVE几何链接方式引用至上梁结构。

(3)在UG NX中创建相关表达式,建立横梁左、右基准面与厢体净宽左、右基准面的位置关系,并分别创建横梁左、右基准面。相关表达式为:

HL1=CW1-BH-LJW-LJX,HL2=CW2+BH+LJW+LJX。

式中,HL1为横梁左基准面位置,HL2为横梁右基准面位置,LJW为立架厚度,LJX为立架内侧与轿厢净宽外壁间隙。

(4)在横梁左基准面上创建横梁截面草图,并分别通过函数表达式,确定横梁草图与轿厢导轨前基准面和厢体高度基准面的位置关系。相关表达式为:

L1=DGQJ+LJH/2,H1=CH+LJGX。

式中,L1为横梁背面位置,H1为横梁下表面位置,LJGX为轿厢顶部与横梁下表面间距。

(5)对横梁截面草图进行拉伸操作,其中拉伸起始位置为横梁右基准面所在位置,拉伸结束位置为横梁左基准面所在位置。

(6)在横梁拉伸实体中,创建对应的安装孔位置(各安装孔位置相对于横梁长度方向的中心面对称,可先建立中心面一侧的孔,然后将孔特征沿中心面镜像获得另外一侧的孔),最终完成横梁模型的创建(参见图5)。

同理,我们采用TOP-DOWN方法,参照上梁组件的设计步骤,进一步完成了轿壁组件、轿顶组件和轿底组件的参数化设计,并将各组件按照总体布局及骨架模型设计进行装配,完成了HW=1 800 mm、HD=1 600 mm、CH=2 260 mm规格的家用电梯轿厢参数化设计(参见图6)。

图6 家用电梯轿厢结构装配模型图示

当井道布局中的某个参数改变时,家用电梯轿厢整体布局及骨架模型也会随之改变。变量参数通过数据传递的方式改变各组件参数,并完成装配模型的自动更新。如将布局参数修改为HW=1 800 mm、HD=2 400 mm、CH=2 260 mm,通过设计参数的参数化传递,各组件模型按照预定的函数关系自动更新,并按照整体布局及骨架模型关系完成家用电梯轿厢装配体的更新(参见图7)。

三、结 语

以UG NX为软件平台,采用TOP-DOWN方式,借助WAVE几何连接器及表达式技术,实现了家用电梯轿厢从整体布局到骨架模型设计,再到零部件精细化设计的全参数化设计。电梯设计人员可通过调整关键控制参数,快速、高效地完成新产品的设计,并将设计意图传递给骨架模型,驱动各零部件模型自动更新,完成新产品的装配。这种设计方法,可缩短电梯设计的周期,提高装配模型及零部件模型的精准度和设计效率[8]43-46。这也是后续深入研究电梯其他部件结构、参数化界面设计、物料清单自动生成以及非标零部件工程图自动生成的基础。