面轮廓度逆向尺寸控制及测量

吴涯,谭宁伟,王浩,董吉

成都凯天电子股份有限公司 四川成都 610091

1 序言

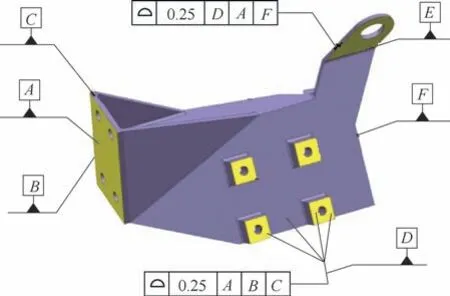

公司承接的转包项目是为某公司加工发动机产品中的双角度复杂薄壁机加零件(见图1),精度要求高,产品要求基准面D相对于基准面A、B、C的面轮廓度控制在0.25mm;平面E的面轮廓度相对于基准D、A、F控制在0.25mm。前期开发投入20件零件,在数控加工完成后,测量面轮廓度,结果仅2件合格,合格率仅为10%。经过返修后,共有4件合格,合格率仅为20%。收集面轮廓度测量的数据发现,数据呈离散性,尺寸变化无规律。由于未找到影响面轮廓度超差的原因,故不能满足客户质量要求,未能达到50件/月的产出需求,造成客户抱怨及投诉。

图1 零件

2 产品介绍

零件用76.2mm厚的6061-T651铝合金板料制成,材料标准为AMS-QQ-A-250/11,加工完成后壁厚仅为2.5mm,零件65%尺寸由空间尺寸组成,基准面A为带4孔的侧平面;基准面B为零件背面,与基准面A垂直;基准面C为上棱边,与基准面A垂直;基准面D为4个台阶面组成的平面;基准F为右上处台阶中心孔;基准面E为右上角倾斜台阶侧面。基准面B与基准面D空间角度为30°,基准面D与基准面E空间角度为125°。零件壁薄易变形,各面加工测量基准多次转换,数控加工困难。

图样所有尺寸要求在表面处理之后保证,零件表面需要做两种表面处理,基准面A、D、E上浸涂铝合金化学氧化剂(阿洛丁600),其余零件表面浸涂铬酸阳极氧化。表面处理完成后,必须保证基准面D、基准面E面轮廓度0.25mm的要求。平面D到第一基准面A、第二基准面B、第三基准面C的面轮廓度公差0.25mm;平面E到第一基准面D、第二基准面A、第三基准F的面轮廓度公差0.25mm。

3 面轮廓度逆向尺寸分析

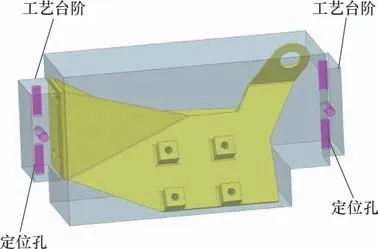

(1)前期面轮廓度结果分析 零件设计无加工装夹基准(见图1),需要建立工艺基准,保证产品加工中多次定位装夹基准统一,结合现有加工设备,前期加工工艺路线如下:备原材料毛坯→铣六方外形→铣工艺台阶与定位孔(工艺台阶与定位孔见图2)→数控粗加工内腔、外形→数控五轴精加工内腔、外形(留二次加工基准面A、D、E加工余量)→线切割去掉工艺台阶→去除毛刺→数控铣基准面A、孔、长度→去除毛刺→检验→抛光→全部表面浸涂铬酸阳极氧化→数控精加工(基准面A、D、E)→去除毛刺→基准面A、D、E浸涂阿洛丁600→印字→终检→盖章→包装→入库。

图2 工艺台阶及定位孔

基准面A为平面D的第一基准,基准面D又是平面E的第一基准,平面E的面轮廓度包含了平面D的面轮廓度位置,必须提高平面D的面轮廓度,才能保证平面E的面轮廓度。平面D的面轮廓度由平面D位置、角度30°及4个平面D的平面度组成,平面E的面轮廓度由4处平面D和双角度30°、125°及基准孔F的位置组成。

收集面轮廓度测量的数据发现平面D的面轮廓度为0.16~0.28mm,平面E的面轮廓度为0.23~0.42mm,面轮廓度超过0.25mm,加工后面轮廓度分解后的空间角度30°、125°的检测数据为29°49′32″~29°58′06″、124°42′12″~125°16′34″,基准面D平面度为0.02~0.08mm。基准面A、D、E表面处理后进行了二次补充加工,因原工艺基准在阳极氧化前已去除,受薄壁机加零件变形的影响,最终加工后的基准面A、D、E的位置度发生变化,造成收集面轮廓度测量的数据无规律,呈离散性。

(2)面轮廓度逆向尺寸分析 基准面D对基准面A、B、C的面轮廓度为0.25mm,基准面E对基准D、A、F面轮廓度为0.25mm(见图3)。通过前期面轮廓度尺寸分析,为了保证平面E的面轮廓度0.25mm的要求,基准面A到基准孔F位置影响最大,必须计算出基准孔F位置到基准面A、B的变化。基准孔F理论位置度按式Z=2×[(X-X1)2+(Y-Y1)2]0.5计算,其中,Z为实际位置度,X、Y为实际坐标尺寸,X1、Y1为理论坐标尺寸。

图3 逆向尺寸分析

面轮廓度公差带为0.25mm,假设去除角度与平面度影响,分解位置度公差带为±0.087mm;假设角度公差带控制为±5″,去除平面度的影响,尺寸控制公差带为±0.07mm;假设角度公差带控制为±5″,平面度的公差带控制为±0.02mm,尺寸控制公差带为±0.05mm。

理论进行逆向尺寸推算,按图样设定Z值为0.2 5 m m时,所需要的尺寸公差带α为±0.087m m,逆向分析出理论上到基准面A尺寸(108.84±0.087)mm、(45.72±0.087)mm,基准面D到平面E的尺寸公差为(4.62±0.087)m m(在不考虑角度的情况下);若角度控制在30°±5″,尺寸控制在(108.84±0.06)mm、(45.72±0.06)mm、(4.62±0.06)mm才能保证平面E的面轮廓度合格。

由于平面E的面轮廓度受平面D轮廓度影响,故平面D的平面度必须控制在0.04mm以内。

平面E空间角度受平面E与基准面D、基准面A与基准面D的双空间角度影响,且平面E离基准面A的距离为160mm。零件壁薄影响较大,需要控制基准面A与基准面D空间角度30°±2″,平面E与基准面D空间角度变化量大,需要控制为125°±8″。

从面轮廓度尺寸逆向控制分析可以看出,影响面轮廓度的最主要尺寸为第一基准的尺寸,基准面A到基准孔F的距离尺寸(108.84±0.087)mm,基准面D的面轮廓度才能保证;由于基准面E的面轮廓度又受基准面D的影响,必须提108.84mm与45.72mm的公差,考虑角度及平面D的影响,控制(108.84±0.03)mm、(45.72±0.03)mm,平面D的平面度必须控制在0.03mm以内,才能保证面轮廓度合格。不能保证设置的尺寸公差带,则无法保证平面E、D的面轮廓度0.25mm要求。

(3)更改后工艺路线 通过前期面轮廓度检测结果与逆向尺寸控制分析,基准面A、D、E进行表面处理后二次补充加工,不能保证基准面A、D、E的相关尺寸、平面度和角度,造成面轮廓度超差,必须更改工艺流程。表面处理完成后,不允许补充数控加工基准面A、D、E,采用表面处理涂胶保护相关基准面,完成后采用抛光处理。更改后的加工工艺路线为:备原材料毛坯→铣六方外形→铣工艺台阶与定位孔→数控粗加工内腔、外形→数控五轴精加工内腔、外形→线切割去掉工艺台阶→去除毛刺→数控铣基准面A、孔、长度→去除毛刺→检验→抛光→铬酸阳极氧化(保护基准面A、D、E)→抛光基准面A、D、E→基准面A、D、E浸涂阿洛丁600→印字→终检→盖章→包装→入库。

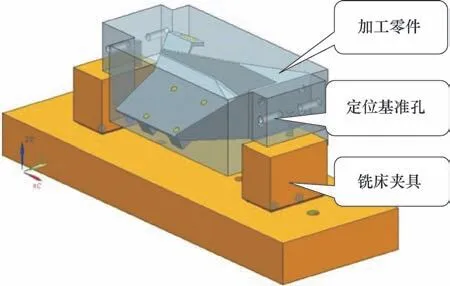

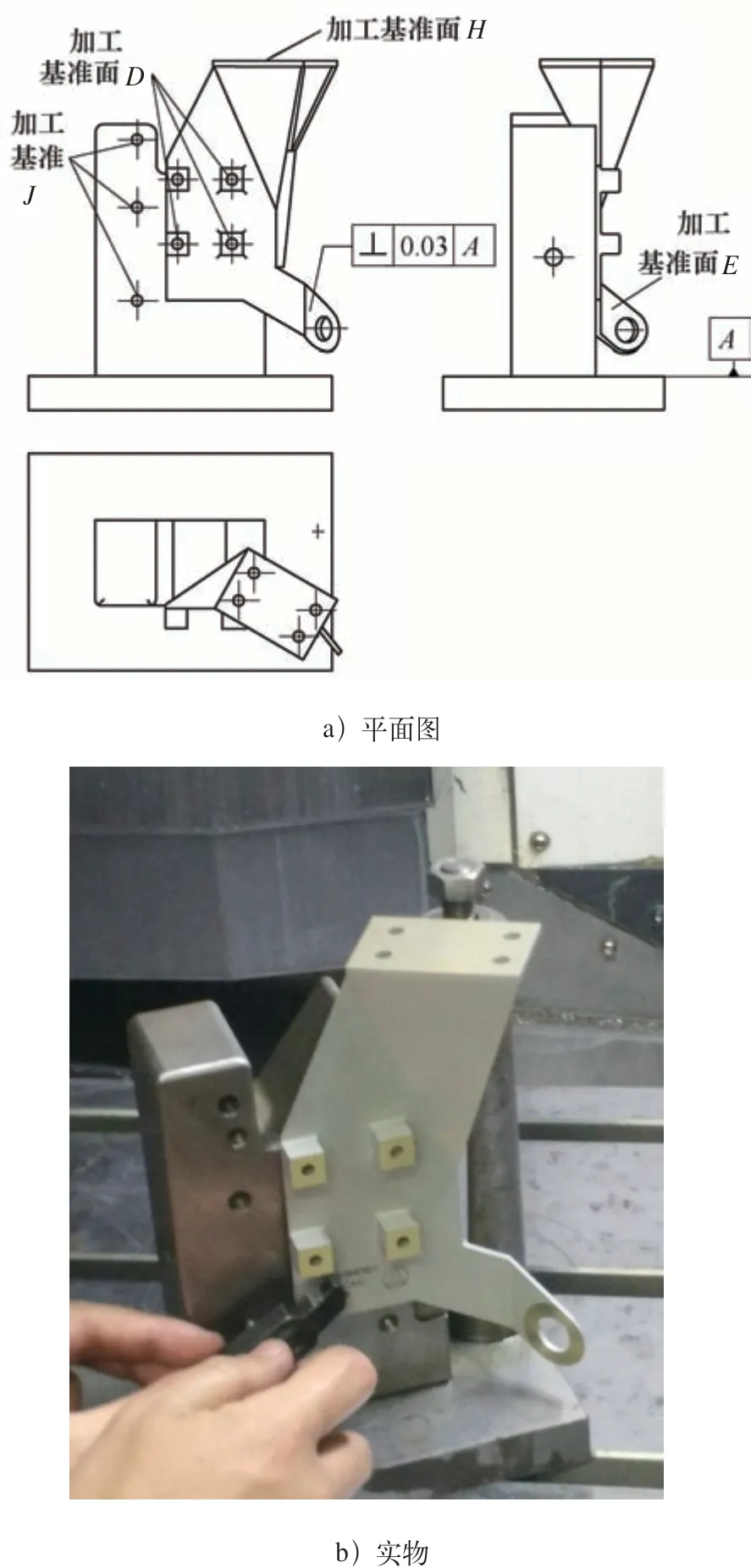

4 工装夹具设计

根据建立的工艺台阶及6处φ6mm定位孔,设计铣床夹具,以6处定位基准孔进行定位,翻转3面进行斜面与台阶等加工,铣床夹具保证工艺性尺寸稳定性。图4为设计的加工铣床夹具,半精加工时,以6处定位基准孔φ6+0.02+0mm在铣床夹具上定位,进行正面加工,单边余量0.5mm,零件加工完成后,翻转其余2面进行斜面与台阶等加工,要求加工的定位基准与半精加工尺寸控制在0.3mm的范围内,才能保证对精加工面轮廓度尺寸的控制。

图4 铣床夹具

面轮度的基准面A为第一基准,按工艺流程加工为最后工序,必须控制基准面D到基准面A的尺寸。

设计基准面A铣床夹具(见图5),要求用定位基准孔进行定位。铣零件基准面A,以基准面D上的3处孔定位(见图5基准面引线所引的3处孔),定位销不允许划、压伤零件内孔、表面,以3处基准螺纹孔J为压板定位孔,加塑料薄板后压零件,基准孔J到基准面A的108.84m m尺寸公差控制在±0.03mm。通过逆向尺寸的分析,必须保证第一基准面108.84mm尺寸的公差,达到面轮廓度0.25mm要求,由于面轮廓度是综合性公差,主要由位置度、角度和平面度组成,所以还要考虑基准面A的垂直度,不能>0.03mm,操作人员必须找正零件平面B的垂直度。

图5 基准面A铣床夹具

5 面轮廓度测量

加工完成后,在三坐标测量机上测量零件面轮廓度在0.25mm之内,建立三坐标所需的零件测量坐标与三维模型坐标一致;建立测量用定位基准面及基准点,由于零件为双角度复杂薄壁机加工零件,测量用定位面及点会影响测量的精度,按图样尺寸要求,建造三维模型,完成后必须对三维模型进行校核,保证所有尺寸达到图样要求。

建立基准面D的面轮廓度的基准A、B、C相对应的三维模型相对基准ZC、YC、XC;保证零件坐标系与三维模型的坐标系一致。建立测量模型后,利用三坐标测量机,采用PC-DMIS CAD进行测量,由于基准面D为4个平面组合成的基准面,与测量技术人员协调后,每个面选取4个点(见图6、图7)。

图6 三坐标测量数据

图7 三坐标测量现场

选取的点与模型上的点、测量尺寸的相对坐标进行比较,可以测量出面轮廓度的尺寸。测量时,在基准面ZC上取至少3个点作为基准面A的基准平面,作为第一基准;第二基准面YC取2个点作为基准面B,第三基准面XC取1个点作为基准面C,使创建的零件坐标系与三维模型坐标系重合。完成后在基准面D上取点(建议每个柱上取4~6个点),用三坐标进行采集,采集后的数据与三维模型坐标点进行比对,比对差异就是基准面D对3个基准面A、B、C面轮廓度的公差,采集后的数据与三维模型坐标点进行比对,面轮廓度分解后的加工后空间角度30°、125°的检测数据为29°59′44″~30°1′29″、124°52′55″~124°58′12″,基准D平面度为0.01~0.03m m,平面D的面轮廓度为0.04~0.21m m,平面E的面轮廓度为0.14~0.23mm。经过采取以上措施,测量结果完全达到图样要求,零件面轮廓度通过加工控制在0.25mm范围内。

6 结束语

通过设定工艺台阶及定位孔,并逆向分析面轮廓度对位置、面及角度等的影响,理论上进行控制相关位置及尺寸,满足面轮廓度综合公差0.25mm的要求,提升了公司分析、测量面轮廓度的能力,做到在加工前对产品进行控制。加工完成后通过三坐标测量机验证前期分析的数据,最终完全符合,解决了客户面临的困难,得到客户的高度评价。