影响醚化树脂催化剂寿命的因素及对策

杨 凯,张丽丽,万苗苗

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西 洛川 727406)

甲基叔丁基醚(MTBE)辛烷值高(马达法101,研究法117),性质与汽油相近,与烃类完全互溶,具有良好的抗爆性,且调合性能优良,用作高辛烷值无铅车用汽油的添加组分。

陕西延长石油(集团)有限责任公司延安石油化工厂12×104t·a-1的MTBE装置,采用混相床-催化蒸馏技术,以活化后的大孔径强酸性阳离子交换树脂为催化剂,一次性装填[1]。随着工艺技术的不断成熟,持续优化工艺指标,2017年4月更换催化剂,针对催化剂的失活,分析原因并采取有效措施,不仅延长了催化剂的使用寿命,同时对装置的长周期运行及降本增效具有重要意义。本文对影响合成MTBE树脂催化剂寿命的因素及对策进行研究。

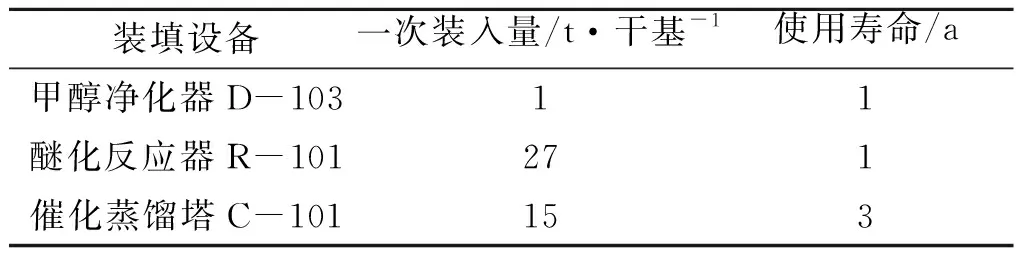

1 MTBE装置催化剂的设计指标

MTBE催化剂的设计使用量和寿命,如表1所示。MTBE装置中醚化反应器的设计异丁烯转化率≥90%,催化蒸馏塔的设计异丁烯转化率≥98%。

表1 MTBE催化剂的设计使用量和寿命

2 影响醚化催化剂使用寿命的原因

2.1 原料中水分

混合碳四原料和甲醇原料中都含有少量游离水,游离水可与混合碳四中异丁烯在合适的温度下反应生成叔丁醇(TBA)。醚化催化剂与水可以发生水解脱硫反应,使催化剂失去活性。

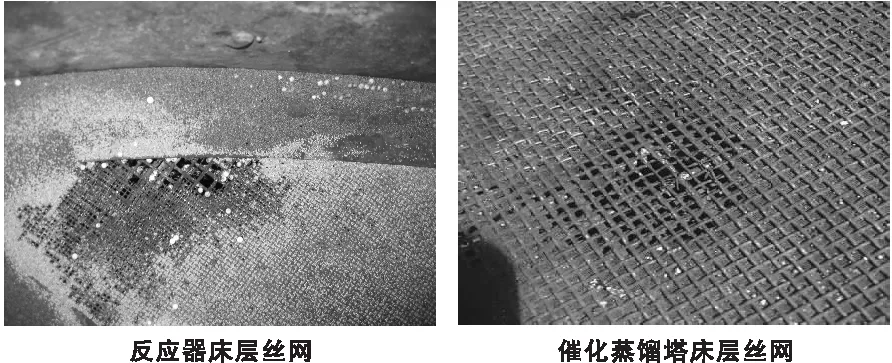

2.2 超 温

醚化反应器和催化蒸馏塔反应床层温度过高(≥85 ℃),会使醚化催化剂的反应基团脱落,催化剂没有磺酸根会失去活性。原料中的游离水和脱落的反应基团形成强酸,对反应器和催化蒸馏塔床层格栅造成腐蚀。2017年装置检修更换催化剂时,反应器和催化蒸馏塔丝网腐蚀情况如图1所示。

图1 反应器床层丝网和催化蒸馏塔床层丝网腐蚀情况Figure 1 Corrosion of reactor bed screen and catalytic distillation tower bed screen

2.3 醇烯比

当醇烯比过低时,混合碳四中的异丁烯在催化剂作用下,发生异丁烯低聚反应,释放大量热量,使催化剂床层急剧升温,聚合反应更快,释放热量更多,形成更多异丁烯低聚物(DIB);当醇烯比过高时,大量的甲醇会发生脱水缩合反应,生成副产物二甲醚(DME)和水,生成的水会继续生成副反应TBA或与脱落的磺酸根形成强酸。低聚物和二甲醚会缓慢堵塞催化剂反应孔道,使催化剂失活,同时反应器及催化蒸馏塔反应床层阻力增大,易造成反应器内部热电偶套管变形和损坏。

2.4 原料中碳五组分

因为常压下碳五的平均沸点约35 ℃,碳四的平均沸点约0 ℃,二者相差约35 ℃,在原料中碳五含量增加后,由于碳五的沸点温度较MTBE(常压下55 ℃)低,汽化时需要更多热量,塔底温度下降,此时为控制催化蒸馏塔灵敏板温度,随着塔底升温,催化剂床层温度升高,造成异丁烯二聚、三聚或多聚反应产物增多(见表2),此聚合物有一定黏性,起初附着于催化剂表面及反应孔道,严重时堵塞孔道,催化剂失活,缩短催化剂使用寿命。

表2 碳四原料中碳五质量分数、床层温度与MTBE低聚物质量分数的数值(2019年5月)

3 影响因素的应对措施

3.1 对生产原料严格把关

(1) 加强原料脱水频次及pH值检测

在原料控制上,一是严格控制碳四原料罐脱水,每2 h脱水1次,可以减少水解脱硫反应,达到保护催化剂的目的。二是每天在脱水时利用pH值比对卡对混合碳四原料进行检测,如果脱水时检测为碱性水,及时联系上游装置进行处理。

(2) 严格控制回收甲醇含水量

严格控制甲醇回收塔的塔顶温度低于68 ℃,塔顶温度过高会使回收甲醇中水含量超标,通过调整塔底温度或回流量控制塔顶温度,控制甲醇中水含量≤1.5%,延长醚化催化剂的使用寿命。回收甲醇指标如表3所示。

表3 回收甲醇指标

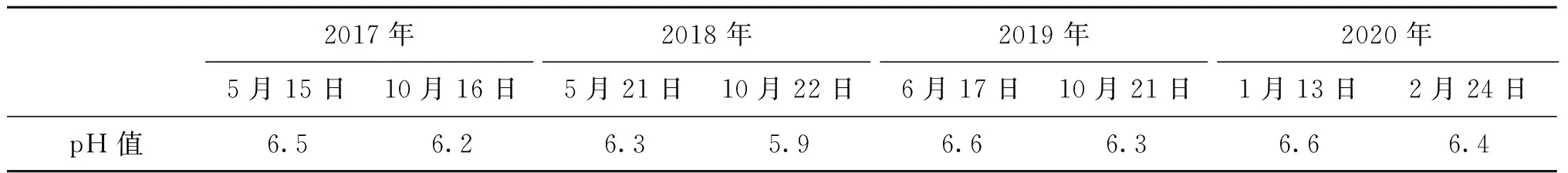

3.2 增加水洗系统的除盐水更换频次

甲醇萃取塔是利用甲醇易溶于水而未反碳四不溶于水进行分离碳四和甲醇。适当增加换水频次,保持萃取水为中性,降低因腐蚀产生的阳性离子,2017年4月换剂后除盐水更换频次由每季度2次提高至每季度3次,提高换水频次,减缓了催化剂失活速率,延长催化剂使用寿命。换水频次增加萃取水pH值如表4所示。

表4 换水频次增加萃取水pH值

3.3 严禁发生超温现象

严格控制反应器和催化蒸馏塔床层工艺指标,控制反应器进料温度小于35 ℃,调整催化蒸馏塔压力和醇烯比,控制催化剂床层温度低于75 ℃,可有效控制低聚物生成量,延缓催化剂失活。反应床层温度与产品低聚物含量如表5所示。

表5 反应床层温度与产品低聚物含量(均值)

3.4 控制原料中碳五含量

严格控制混合碳四原料中碳五含量,要求小于1%[1],以消除碳五造成催化剂床层温度高导致催化剂失活。碳四原料中碳五含量如表6所示。

表6 碳四原料中碳五含量(均值)

3.5 控制合适的醇烯比

装置在正常生产期间,甲醇进料量适当过量有利于MTBE合成反应向正方向进行,装置正常运行时,醇烯物质的量比控制在1.05±0.05,若混合碳四原料中碳五含量大于1%时,反应床层温度升高,产物中碳八含量升高,调整醇烯物质的量比至1.12~1.16,可以降低催化剂床层温度,抑制混合碳四异丁烯的自聚,达到延长催化剂使用寿命的目的。

4 优化操作后的效果及效益核算

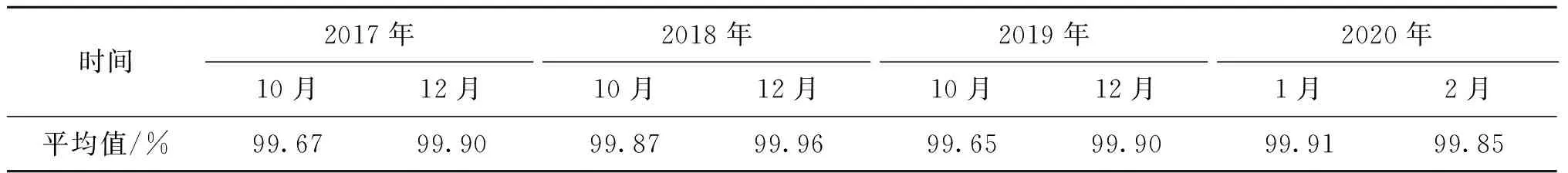

4.1 催化剂使用寿命

本次优化操作,使MTBE催化剂的使用寿命得到延长,截止2020年4月,醚化反应器和甲醇净化器催化剂运行时间3 a,超出催化剂设计使用寿命2 a。2019年10月20日至2020年1月20日,进行取样分析计算,装置运行期间反应器出口转化率达到设计要求,≥90%(如图2),催化蒸馏塔顶出口总转化率达到设计要求,≥98%(如图3)。满足生产需求,催化剂使用量及使用寿命如表7所示。

图2 醚化反应器出口转化率Figure 2 Converion at etherification reactor outlet

图3 装置总转化率Figure 3 Total conversion of unit

表7 催化剂使用量及使用寿命

4.2 效益分析

通过对MTBE装置工艺操作的优化,延长了催化剂的使用寿命,节省了费用。反应器和甲醇净化器更换催化剂及瓷球分别为催化剂28 t(干基)和瓷球5.3 t。

催化剂材料费为:28 t×3.401 7万元·t-1=95.2(万元)

瓷球材料费为:5.3 t×1.418 6万元·t-=7.5(万元)

更换反应器和甲醇净化器催化剂所使用的人工和机械产生的费用按20万元计算,则MTBE装置按照催化剂设计寿命更换反应器和甲醇净化器催化剂的总费用为:

95.2+7.5+20=122.7(万元)

本次优化操作节约费用:122.7×2=245.4(万元)

5 结 论

通过对MTBE催化剂寿命的总结分析,找出了影响催化剂使用寿命的因素,通过优化操作参数和改进操作方法等措施,不仅延长了催化剂的使用寿命,还在降本增效方面具有重要意义。