分子筛焙烧炉节能技术

高 妍,张 帆,董清生,谭永鹏

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

炼油催化剂的活性组元中应用最广泛的是Y型分子筛。目前,Y型分子筛生产多采用“二交一焙”工艺[1-2],分子筛经过一次交换、洗涤后成为含水量约30%的浆液状态,需要进行旋闪预干燥和高温焙烧处理[3-4]。其中干燥和焙烧是整个分子筛生产装置中能耗较大的装备,焙烧炉的热效率直接影响催化剂产品的经济效益,因此,建立炉效分析计算方法,研究焙烧炉的节能技术,对提高催化剂的市场竞争力及经济效益意义重大。

本文以某石化厂9 000 t·a-1的Y型分子筛装置燃气焙烧炉改造项目为依托,在现有燃气焙烧技术基础上,通过分析焙烧炉热效率的影响因素,建立燃气焙烧炉炉效分析方法,研究分子筛焙烧炉的节能技术。

1 焙烧炉炉效分析计算模型的建立

分子筛制备单元通常为旋闪干燥机与焙烧炉连用,即2台焙烧炉尾气以及炉膛热烟气作为一台旋闪干燥机的热源。因此,燃气式焙烧炉热效率需要与干燥单元综合考虑,分别对整个系统、焙烧炉及旋闪干燥分别进行质量和热量衡算,由于计算过程繁琐,参变量多,需要假设变量,反复试算,流程示意图如图1所示。

图1 燃气焙烧炉流程示意图Figure 1 Flow chart ofgas-fired furnace

1.1 焙烧炉质量衡算

焙烧炉质量衡算为:

G1·(1-ω1)=Gc

W=G1-G2

式中,G1为焙烧炉进料量,kg·h-1;G2为焙烧炉出料量,kg·h-1;Gc为干基物料量,kg·h-1;W为焙烧挥发量,kg·h-1;ω1为焙烧炉进料湿含量,%;ω2为焙烧炉出料湿含量,%。

1.2 旋转干燥机质量衡算

旋转干燥机质量衡算为:

G’1·(1-ω’1)=Gc

G’2=G1

W’=G’1-G’2

式中,G1’为旋闪干燥进料量,kg·h-1;G2’为旋闪干燥出料量,kg·h-1;Gc为干基物料量,kg·h-1;W’为旋闪干燥挥发量,kg·h-1;ω1’为旋闪进料湿含量,%。

1.3 干燥-焙烧系统热量衡算

干燥-焙烧系统热平衡计算模型如图2所示。

图2 干燥-焙烧系统热平衡计算模型Figure 2 Calculation mechanism for drying-calcination system

其中,公式(1)为:

Q1+Q2+Q3+Q4+Q5+Q6+Q7+Q8+Q损=ΔHc·(LR/ρR)·(1-ηR)·4.187+Q9

公式(2)为:

Q52+Q4+Q6+Q损2=(Lm1+LR+Lk)·ca(t2-t4)+(V+W+L蒸气)·cF·(tF-t4)

公式(3)为:

Q1+Q2+(Lm1+LR+Lk)·ca·(t2-t0)+(V+W)·cF·(tF-t0)+L蒸气·c蒸气·(t2-t蒸气)+Q损1=ΔHc·(LR/ρR)·(1-ηR)·4.187

式中,Q1为焙烧炉物料带走热量,kJ·h-1;Q2为焙烧炉湿分蒸发排出系统带走热量,kJ·h-1;Q3为漏入冷空气及夹带粉尘排出系统带走热量,kJ·h-1;Q4为旋闪干燥物料带走热量及湿份排出系统带走热量,kJ·h-1;Q5为混温空气排出系统带走热量,kJ·h-1;Q6为尾气排出系统带走热量,kJ·h-1;Q7为天然气升温至尾气温度所需热量,kJ·h-1;Q8为助燃空气升温至尾气温度所需热量,kJ·h-1;Q9为过热蒸气降温至尾气温度所放热量,kJ·h-1;ρR为天然气标况密度,kg·m-3;△Hc为天然气热值,一般为8 500 kCal·m-3;ηR为天然气不完全燃烧率;Q损为系统总散热损失,kJ·h-1;Q52为旋闪入口混温空气排出系统带走热量,kJ·h-1;Q损2为旋闪干燥部分散热损失,kJ·h-1;Q损1为焙烧部分散热损失,kJ·h-1;Lk为燃烧计算得到的助燃空气消耗量,kJ·h-1,过剩系数取1.05;ca为烟气比热,kJ·(kg·℃)-1;t2为炉膛排烟温度,℃;tF为焙烧炉尾气出口温度,℃;t4为系统尾气排放温度,℃;V为系统漏入冷空气量,kg·h-1;L蒸气为过热蒸气加入量,kg·h-1;cF为焙烧炉尾气比热,kJ·(kg·℃)-1。

其中,焙烧部分散热损失包括:焙烧炉本体及烟道气管线的散热损失;旋闪干燥系统热量损失包括:旋闪干燥机、布袋除尘器以及进出口管道的散热损失,管道截至于布袋除尘器入口。

按照标准[6-7]计算散热损失,一级测试计算。计算公式为:Q损=α·F·(tb-t0)

其中,F为设备或管道散热表面积,m2;α为散热系数,W·m-2·℃-1,为自然对流放热系数及辐射对流放热系数总和(由于焙烧炉在室内,不考虑强制对流放热系数);tb为设备或管道外壁温,℃。

2 热效率影响及节能优化

2.1 焙烧炉结构优化与改造

原焙烧炉使用10年以上,密封结构老化,漏气量严重,保温材料失效导致热损失量增加,同时烧嘴燃烧系统老旧,没有燃烧控制系统,导致焙烧炉热效率低。改造后的焙烧炉优化了密封结构,空气漏入量大幅度降低,燃烧系统采用目前较为先进的气调风比例控制方式,保证燃烧充分,提高了焙烧炉的热效率。

2.2 炉膛混温空气量的影响

干燥焙烧系统的最终尾气排放量中空气量等于焙烧炉炉膛吸入的新鲜空气量与旋闪干燥机入口混温空气量的总和,焙烧炉炉膛吸入空气量等于焙烧炉所需的助燃风量时,焙烧过程不需要额外加热冷空气至焙烧所需温度,此时最为节能,但此时炉膛烟道气的温度为~1 240 ℃,由于设备及管道材料使用温度的限制以及分子筛焙烧温度的要求,该温度不适用于实际生产,在实际生产中通过炉膛补充冷空气将炉膛温度降低至700 ℃以下,补充空气量多,炉膛温度太低,排放烟气量增加,热量损失增加。

旋闪干燥为气流干燥的一种,气流干燥对进气量有一定要求,在产能一定的情况下,进气量太小,不能将物料充分干燥并带出设备,因此干燥机入口也需要补充一定空气,保证旋闪干燥的总进气量。在总补充空气量一定的情况下,排烟温度越低热效率越高,但排烟温度低于110 ℃时不能达到干燥要求,因此,排烟温度一般控制在约120 ℃,通过计算,当焙烧炉炉膛排烟温度约600 ℃时,可满足旋闪干燥机热量需要,此时旋闪干燥排烟温度(120~130) ℃。

2.3 炉膛内表面节能

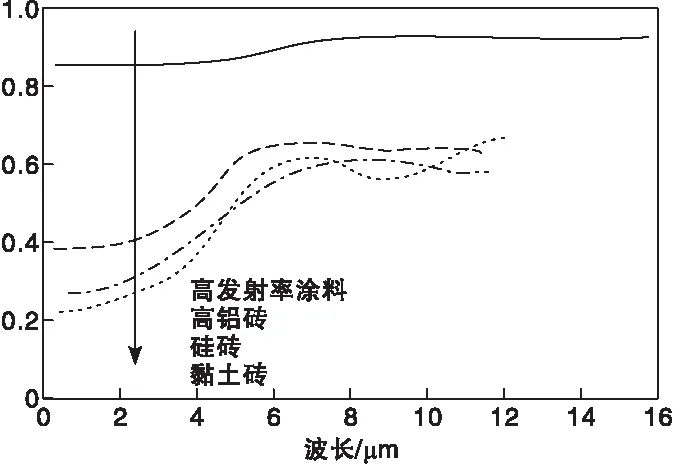

不同材料的光谱发射率如图3所示。

图3 不同材料的光谱发射率Figure 3 Spectral emissivity of different material

由图3可知,高温辐射能量大多数集中在(1~5) μm,一般的耐火材料在这一波段的发射率很低,而高发射率涂料(即高辐射率涂料)在(1~15) μm均具有稳定的发射率,且均高于一般耐材的发射率。

通过对国内外节能新技术的研究发现,新型高辐射覆层材料可以提高炉膛内表面发射率,从而提高炉膛辐射传热效率[8-9]。使用该类型的高辐射覆层材料可以起到提高炉膛向筒体侧辐射传热的效率,减少烟气带走热量,延长炉膛寿命的作用,同时,该覆层材料具有低的导热系数,可降低散热损失。从性能和成本方面综合考察,最终确定适用于焙烧炉炉膛内表面的覆层材料,性能如表1所示。

表1 炉膛内表面覆层材料性能指标

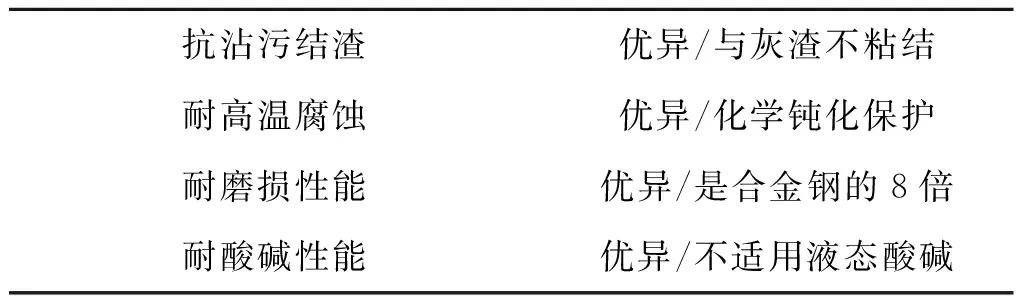

2.4 内筒体外表面节能

焙烧炉炉膛的热量通过金属内筒体传导给物料,但是高温下的钢铁往往会出现氧化、腐蚀和结渣等问题,从而阻止热量的传递,因此钢铁传热浪费是源头浪费,是节能增效的根本[10-12]。在高温金属炉筒内筒体外表面喷涂高发射率纳米覆层后,筒体具有防氧化和防高温腐蚀等优异表现,是提高焙烧炉传热能力的有效途径。选取适用于焙烧炉内筒体的覆层材料,性能指标如表2所示。

表2 内筒体覆层材料性能指标

续表

2.5 炉膛外表面节能

为减少焙烧炉外表面散热损失,在炉膛外表面实施了阻隔性隔热保温型覆层,进一步降低炉膛外表面的温度,减少散热损失[13]。阻隔型隔热覆层性能指标如表3所示。

表3 阻隔型隔热覆层性能指标

3 运行结果

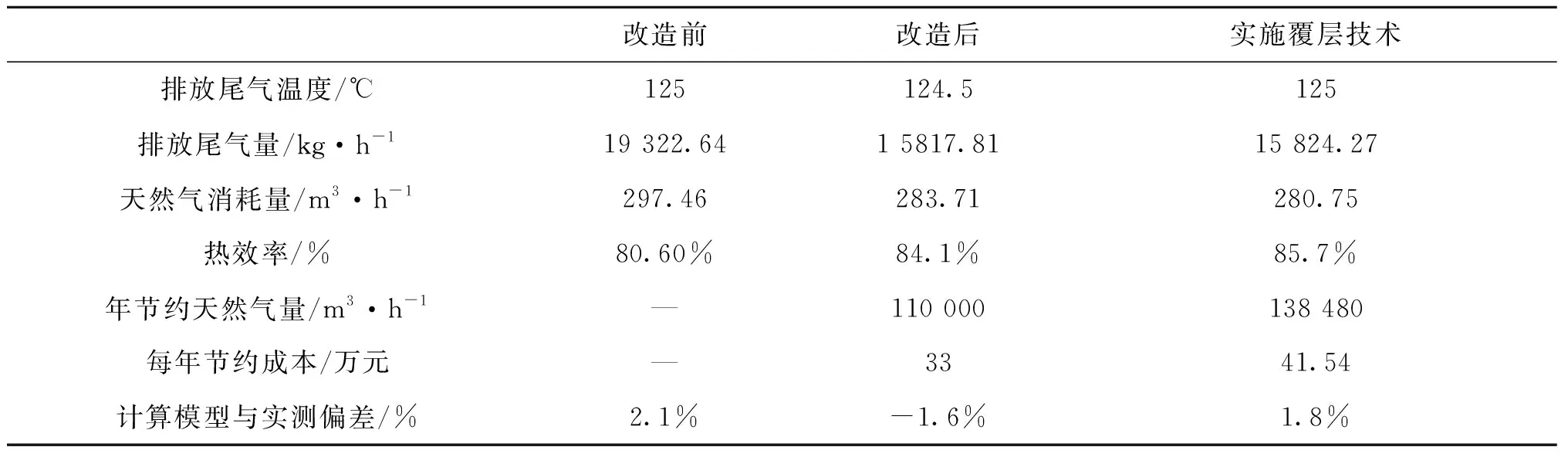

装置改造前、改造后以及实施覆层技术后的运行结果如表4所示。由表4可以看出,改造后分子筛焙烧炉热效率由80.6%提高至84.1%,年节约运行成本33万元。在此基础上实施覆层技术,热效率进一步提高至85.7%,较改造前,年节约运行成本41.54万元。

表4 焙烧炉改造前后及实施覆层技术后的运行结果

续表

4 结 论

(1) 建立了燃气焙烧炉炉效分析计算模型,计算结果与运行结果偏差不超过±2.5%,具有工业化指导意义。

(2) 分析了炉膛混温空气量对热效率的影响,优化了焙烧炉密封结构及工艺操作参数,提高了焙烧炉热效率。

(3) 通过在保温炉膛内表面以及炉筒外表面喷涂不同性能纳米高辐射覆层材料进一步达到提高焙烧炉热效率的目的。

(4) 通过在保温炉膛外表面喷涂阻隔性纳米材料,降低了热导率,从而达到降低热损失的目的。

(5) 通过节能优化手段,焙烧炉热效率由原来的80.6%提高到85.7%,年节约运行成本41.54万元,为企业带来了良好的经济效益。