分子筛在合成气催化转化中的研究进展

张 乐,沈晓东,段林海*,孟秀红,高雄厚

(1.广东石油化工学院化学工程学院,广东 茂名 525000; 2.广东石油化工学院广东省劣质油加工重点实验室,广东 茂名 525000; 3.中国石油天然气股份有限公司石油化工研究院,北京 102206)

我国是煤炭资源大国,而石油及天然气储量相对不足,目前大部分的原油需要通过进口来满足。2021年,我国进口石油5.13亿t,实际花费2 573亿美元,是目前世界上最大原油进口国,为应对国际石油供应可能的动荡,保障国家经济平稳发展和能源安全生产[1],充分利用中国丰富的煤资源转化为液态能源,是中国经济可持续发展的关键。近年来,合成气催化转化备受关注,以合成气为原料,将煤、石油和天然气转化为液体燃料,如汽油、柴油、大宗化学品如低碳烯烃、芳烃以及醇类是比较便捷的生产方式[2]。在21世纪,合成气直接转化的研究主要集中在F-T合成(FTS)上,以碳链聚合过程为主[3-4]。

由于F-T合成的产物分布规律的存在(ASF),传统FTS反应中会造成较多的副产物,合成气催化转化的产物选择性均不高,为了突破合成气转化领域的这一壁垒,提高产物选择性,探索研制高效且优良的反应催化剂十分重要[5-6]。本文通过合成气直接转化制低碳烯烃、合成气直接转化制芳烃、合成气制混合醇和合成气直接转化制液体燃料等4个方面,综述合成气催化转化领域中分子筛的拓展应用及创新性研究。

1 合成气直接转化制低碳烯烃

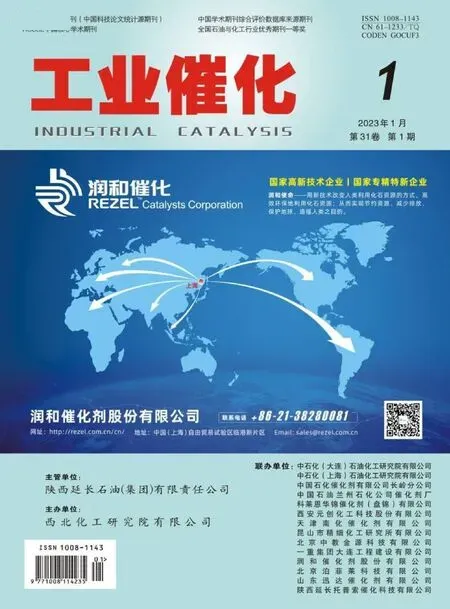

作为现代化工生产的基石,低碳烯烃是世界上消耗量最大的有机化工原料,其产物涉及到的领域有各种精细化工产品、有机化学品和合成材料[7-10]。近年来,利用费托法将合成气直接转化为低碳烯烃受到更多重视。避免了中间产物的形成,缩减了反应步骤,从而减少了热量和水的损失,降低了生产成本。为了满足现代工业化生产需要,更高效、更高选择性的催化剂是关键。直接法和间接法转化合成气制低碳烯烃如图1所示。

图1 直接法和间接法转化合成气制低碳烯烃[11]Figure 1 Syngas to light olefins by direct and indirect methods[11]

目前,由合成气直接合成烯烃的方法主要有两种,一是将分子筛与催化剂结合制备双功能催化剂,以合成气为原料,转化催化后生产低碳烯烃;二是费托合成制低碳烯烃。近年来,相关科研工作一直致力于研发具有两种活性组分的双功能催化剂,目的在于将两种合成路线合在一起以简化工艺。

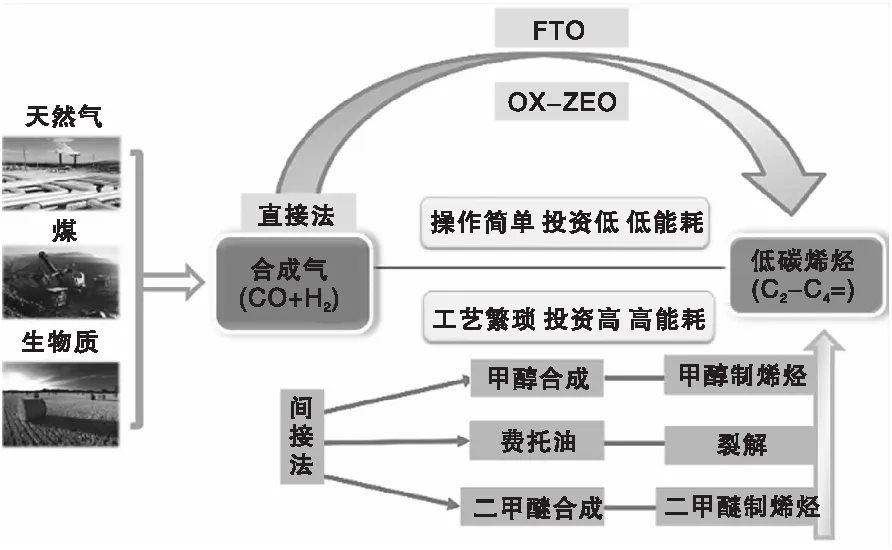

分子筛的内部空腔和通道形成了非常高的比表面积,其作为催化剂载体时具有择形效应,可以限制特定分子的进入,减少高碳烃类产物的生成,是合成气制取烯烃催化剂效果较好的载体之一。目前,SAPO-34和ZSM-5等分子筛已在低碳烯烃和芳烃合成等领域取得应用[12]。在合成气直接制低碳烯烃双功能催化剂的研究中,中国科学院大连化学物理研究所包信和团队制备了OX-ZEO双功能催化剂,这是近年来国内在相关领域取得的突破性成就,实现了合成气直接转化制低碳烯烃[13]。该双功能催化剂由ZnCrOx和SAPO分子筛组成,以实现双功能催化过程:在金属氧化物上,CO通过反应生成的中间体在分子筛的酸性位上进一步转化为烯烃。在673 K、2.5 MPa和H2/CO=1.5条件下,CO转化率达17%,低碳烯烃选择性达80%,催化剂寿命超过100 h,OX-ZEO双功能催化剂直接转化合成气制低碳烯烃如图2所示。该技术的优势在于通过将CO活化和C—C键形成两个过程分开,从而达到低碳烯烃选择性80%,打破了传统ASF分布的限制[14]。

图2 OX-ZEO双功能催化剂直接转化合成气制低碳烯烃[15]Figure 2 OX-ZEO bifunctional catalysts for direct production of olefins via syngas[15]

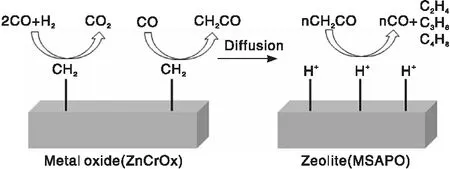

王野教授团队制备了Zr-Zn/SAPO-34双功能催化剂,如图3所示。将甲醇合成反应与碳碳键偶联反应耦合,得到更高的烯烃选择性,在温和反应条件下,烯烃选择性达74%,CO转化率达11%[16]。

图3 CO活化和C-C偶联的双功能催化剂实现合成气直接制低碳烯烃的反应耦合示意图[16]Figure 3 Reaction coupling for the direct synthesis of light olefins from syngas by bifunctional catalysts for CO activation and C-C coupling[16]

Zhu Y等[17]将Mn氧化物与SAPO-34分子筛结合制备双功能催化剂,在合成气转化制低碳烯烃反应中,于673 K、2.5 MPa和H2/CO=2.5条件下,低碳烯烃选择性达80%。唐小华等[18]将SAPO-34分子筛与CuO-ZnO-Al2O3机械混合制备了双功能催化剂。结果表明,在673 K、3.0 MPa和H2/CO=1∶3 条件下,二氧化碳转化率达73.8%,乙烯选择性为67.7%。刘蓉等[19]制备了SAPO-34分子筛与CuO-ZnO-ZrO2结合的双功能催化剂,结果表明,将稀土金属引入分子筛,在调节其孔径大小和酸性分布后,在673 K、3.0 MPa和H2/CO=1∶3条件下,二氧化碳转化率为49.7%,低碳烯烃选择性和产率分别为54.5%和27.1%。Raveendra G等[20]通过共沉淀法制备了以Al2O3为载体,Zn为活性组分的金属氧化物催化剂,并结合SAPO-34分子筛组成双功能催化剂,该催化剂的低碳烯烃选择性高达80%。

Zhang Z等[21]采用MOF焙烧法和共沉淀法制备了ZnZrOx纳米颗粒,将其与SAPO-34结合得到合成气制烯烃的双功能催化剂,实现了22.5%的CO转化率和79.7%的轻烯烃选择性,原因在于通过焙烧法制备的ZnZrOx拥有丰富的氧空位和Zn-O-Zr局域结构,促进了CO活化和甲醇、二甲醚的生成。

Weber J L等[22]将含Na和S的铁基FTO催化剂与球形H-ZSM-5分子筛混合用于芳烃的生成。在673 K和H2/CO=1条件下,铁基催化剂对低碳烯烃的选择性为61%;与分子筛混合后,低碳烯烃选择性降至51%,有17%的芳烃化合物生成,且催化剂活性提高近两倍。Su J等[23]制备了掺杂Zr的In氧化物,结合SAPO-34分子筛,得到了Zr-In2O3/SAPO-34双功能催化剂,在673 K、2 MPa和H2/CO=1条件下,CO转化率达27.7%,烃类产物中低碳烯烃含量达73.6%。结果表明,结合了Zr-In2O3金属氧化物的双功能催化剂在活性和选择性方面都有优势。Chen F等[24]制备了一种核壳结构双功能催化剂CoZr/AC@ZSM-5,将Al2O3与ZSM-5结合形成了以甲醇合成催化剂为“核”,MTO反应催化剂为“壳”,这种巧妙的设计,使得中间体甲醇的生产与产物低碳烯烃的生产分隔在两个地方,提高了烯烃选择性。林雄超等[25]以碱金属改性ZSM-5分子筛为载体制备了Fe/XZSM-5催化剂,改性使载体的孔径扩大,合成气转化率得到提高,烯烃选择性达49.67%。

2 合成气直接转化制芳烃

由于操作条件苛刻以及芳烃产率较低,由合成气直接合成芳烃是一个巨大的挑战。要使该工艺比MTA(甲醇制芳烃)工艺更具竞争力,需要高能效和低CO2排放。目前,大多数芳烃生产都严重依赖石油,即通过石油催化重整和碳氢化合物的热催化裂化反应完成。这使合成气制芳烃引起了更多学者的兴趣与关注,如Chang C D等[26]较早提出了由金属氧化物和分子筛物理混合的双功能催化剂实现合成气直接制汽油和芳烃。

2.1 改性FTS催化剂

在传统的FTS催化剂中添加促进剂可调节催化活性,有利于进一步提高芳烃产率。通常,采用具有合适孔隙结构和酸度的分子筛作为FTS催化剂的载体,结合择形选择性和芳构化功能,HZSM-5沸石被认为是目前较适宜的替代品,因为其孔隙几何形状与芳烃大小非常接近。

Liu S等[27]在甲烷无氧芳构化中采用Mo/HZSM-5催化剂,以合成气为原料,在温度653 K和压力0.001 MPa条件下,CO转化率达64.4%,液相选择性为9.9%,其中97.6%为芳烃。Yan Q等[28]将Pd作为助剂引入Fe/HZSM-5催化剂,研究发现,在加入钯助剂后,某些醇取代烯烃成为反应中间体,从而提高催化活性并生成芳烃。Zhao B等[29]制备了Na-Zn-Fe5C2混合型催化剂,用于合成气催化转化制芳烃,该催化剂显示出较高的C5+烯烃选择性,在613 K和2 MPa条件下,CO转化率为77%,烯烃选择性达79%。以HZSM-5分子筛为载体与其结合,在613 K、2 MPa和H2/CO=2.7时,CO转化率为87%,芳烃选择性为51%,HZSM-5分子筛的酸性与孔道结构提高了芳烃产率。

2.2 复合催化剂

复合催化剂用于CO转化为中间体的过程,并进一步转化为芳烃,与FTS催化剂相比,复合催化剂在芳烃选择性方面具有巨大优势,由于ASF规则不适用该过程,产物分布受到了分子筛的影响,因此,可以通过改性分子筛来增加芳烃选择性。

Yang J等[30]制备了ZSM-5-ZnCrOx双功能催化剂,分子筛中更短的通道结构,加速了化合物在通道中的扩散,芳烃选择性得到提高。Yang T等[31]制备了Fe2O3-SiO2和Nb/Ni改性HZSM-5分子筛的混合催化剂,与CuO-ZnO-Al2O3和Nb/Ni改性HZSM-5分子筛的混合催化剂在603 K、4 MPa和H2/CO=2时进行性能评价,结果表明,催化剂机理的不同,导致芳烃产物分布存在差异,在Fe/Ni-HZ催化剂上其选择性更高,而CZA/Nb-Ni-HZ催化剂上甲苯选择性更高。

3 合成气制混合醇

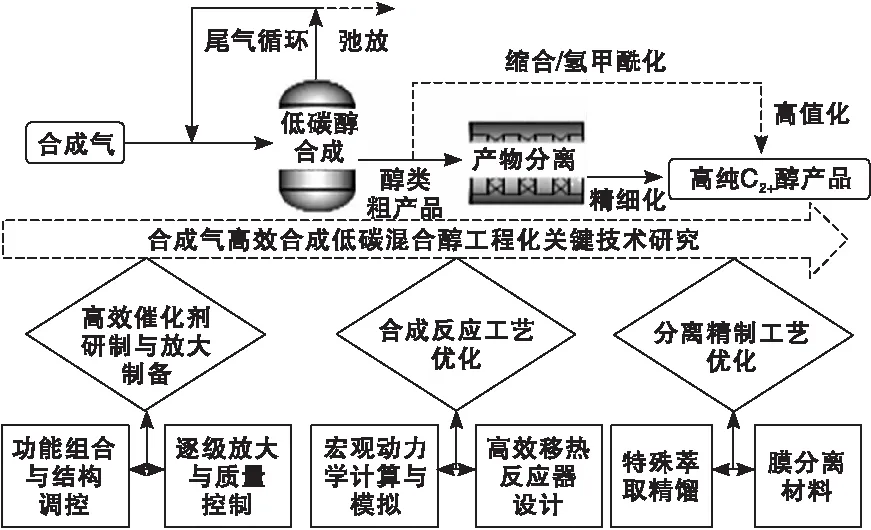

合成气制混合醇反应涉及醇类合成和费托合成等步骤,存在反应体系复杂,产物醇水共沸体系分离难度大等问题,其中高效能催化剂的研发,是现阶段突破合成气制混合醇技术的关键[32],如图4所示。

图4 合成气高效制混合醇关键技术[32]Figure 4 Key technology for mixed alcohol synthesis from syngas[32]

金属催化剂高活性和高选择性等特点使其在合成气制混合醇催化反应中拥有良好的表现,这是因为CO在贵金属表面可以同时发生解离和非解离吸附[33-35]。Plana-Palleja J等[36]制备了Fe/ZSM-5双功能催化剂,用于研究分子筛的酸度和孔隙对铁基催化剂费托反应产物选择性的影响,结果表明,强酸有利于芳烃产物的生成,弱酸则更加利于反应生成烷烃和烯烃。

Du C等[37]介绍了一种以金属氧化物(Cu/ZnO)为核心,改性分子筛(Cu-MOR)为外壳的特制微胶囊型催化剂(CZ@Cu-MOR)用于一步乙醇合成。改性分子筛壳有助于从金属芯分离原始合成气,使得关键的二甲醚羰基化反应步骤能够自发进行,同时抑制金属芯催化剂上的CO加氢反应。由于催化剂和两个活性中心之间紧密接触,所提出的微胶囊催化剂有了更多的表面积,在合成微胶囊催化剂中添加成孔剂,在不浸出金属活性组分的前提下提高了沸石壳的孔隙率,并提高了反应物进入催化活性位的速率,使二甲醚转化率达26.4%,乙醇选择性达45.8%。分子筛壳层提供了更高的金属促进剂分散性,抑制了结焦并增强了稳定性,在反应时间50 h,催化剂活性没有损失。此外,CZ@Cu-MOR微胶囊催化剂易于再生。由此可见,通过非均相壳技术实现可替代能源的转化,是一种很有前景的技术路线。

串联催化技术实现了在同一个催化剂中多步反应能够连续进行的可能,这极大地优化了合成气制混合醇的反应过程,同时为以后发现更加高效的新催化过程提供了机会。Kang J等[38]制备了由钾改性的ZnO-ZrO2、丝光沸石和Pt-Sn/SiC3催化剂组成的三重串联催化剂,在合成气制醇反应中,将多个反应步骤串联到一个反应器中进行。在温度583 K、压力5.0 MPa和H2/CO=1条件下,乙醇选择性达90%。

4 合成气直接转化制液体燃料

合成气通过费托过程制液体燃料,反应得到的产物种类众多,但是存在反应产物选择性低的问题。受到ASF分布的限制,经费托反应生成汽油的选择性为48%,航空煤油和柴油仅为41%和40%。将费托合成与催化加氢裂化两过程相结合,能够突破ASF分布的限制,根据这个想法设计的双功能催化剂可以提高合成气直接转化制燃料的产物选择性。

4.1 合成气制汽油

将分子筛作为外壳,传统的费托催化剂作为核心结合形成核壳双功能催化剂。该催化剂的核壳结构为合成气的转化提供了更加高效的场所,同时该结构也有助于金属组分活性的稳定,延长催化剂使用寿命[39-40]。

文献[41-44]制备了以Co/SiO2为核,以ZSM-5分子筛为壳的双功能催化剂,探究其在合成气制汽油中的表现。结果表明,C5~C11的选择性高于60%。该类催化剂的分子筛外壳为产物提供了更长的扩散距离,使产物能够充分裂解。与传统的氧化物负载催化剂相比,C5~C11双官能团催化剂的选择性有所提高[45]。Kang J等[46]将H-ZSM-5分子筛与Ru基催化剂相结合形成双功能催化剂,Ru/H-ZSM-5催化剂表现出47%的C5~C11选择性和15%的甲烷选择性。Wang P等[47]以不同孔径大小的Fe基分子筛制备双功能催化剂,对比研究发现,合成气在具有孔径结构更大的分子筛上,拥有更高的C5+选择性和更长的碳链产物。以浸渍法制备的Fe/Li Y催化剂比物理混合法制备的Fe/Li Y催化剂拥有更高的C5+烃选择性。Baranak M等[48]制备了Fe改性的ZSM-5催化剂,结果表明,在H2/CO=1~2.5时,CO转化率超过40%,C5~C11烃类选择性达50%~74%。包信和课题组[49]将Zn2Mn1Ox与SAPO-11或ZSM-22分子筛耦合制得催化剂,结果表明,CO转化率为20.3%,C5~C11选择性达76.7%,辛烷值为92,使用该催化剂可以使合成气直接制备高辛烷值汽油。

4.2 合成气制柴油

质量标准日益严格,使合成气制柴油以更低的含硫量和芳烃含量为优势脱颖而出[50]。Kang J等[51]制备了Co-Mn/Na-meso-Y催化剂,结果表明,在Mn/Co=0.21时,催化剂拥有65%的C10~C20选择性,C10+选择性达83%,反应1 000 h后,催化剂仍具有活性。杨文书等[52]以SiO2为载体,制得了Co/SiO2催化剂,经费托合成CO转化率较高,反应产物C5~C18烃类选择性达69%。Li J等[53]分别制备了Ce、La和K改性的Co/meso-Y催化剂,结果表明,Y型分子筛的介孔结构和酸性将会影响产物选择性,K改性的Co/meso-Y催化剂的柴油选择性达58%。

5 结语与展望

合成气是经费托反应过程使非石油资源转化为液体燃料和大宗化学品的便捷生产方式,该过程的重点是突破传统费托合成产物受ASF分布的限制,从而解决产物选择性低的问题。通过引入分子筛材料,改性费托合成催化剂,构建新型双功能催化剂等新方法,进一步突破相关瓶颈,定向合成具有特定结构、较高反应活性和选择性的催化材料是促进合成气高效催化转化的关键。