醚化催化剂模块国产化节能降耗

王 崇,周洪涛,吕晓东

(1.中化泉州石化有限公司,福建 泉州 362000; 2.丹东明珠特种树脂有限公司,辽宁 丹东 118009)

中化泉州石化有限公司1.6 Mt·a-1催化轻汽油醚化单元采用了引进的催化蒸馏醚化(CDEthers)技术[1-2],催化蒸馏技术是指整合催化反应与精馏过程,将反应器置入精馏中,在催化反应进行的同时,通过精馏分离产物与生成物,推动反应平衡右移,适用于反应产物蒸馏温度与反应温度相匹配的反应,具有转化率高、选择性高、产品纯度高、能耗低、系统易控制和易维护等优点[3-4]。可应用于醚化、异构化、选择性加氢、重汽油脱硫和烷基化等领域。

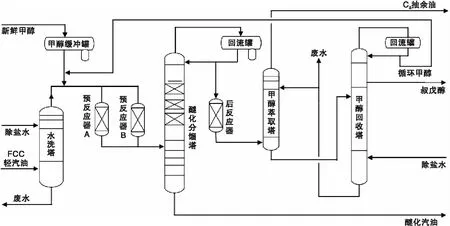

轻汽油醚化工艺一般包括:轻汽油水洗、轻汽油醚化及甲醇回收等部分,如图1所示。FCC轻汽油经水洗塔除去轻汽油中的碱性氮化物和金属离子等醚化催化剂的中毒物;水洗后的FCC轻汽油与甲醇(新鲜甲醇+循环甲醇)混合,并行进入预反应器,发生醚化反应,生成甲基叔丁基醚和甲基叔戊基醚(TAME),未醚化的异戊烯进入醚化蒸馏塔和后反应器,进一步醚化;未反应的C5组分与甲醇依次进入甲醇萃取塔和甲醇回收塔,分离后的C5抽余油与醚化汽油混合后出装置;回收后的甲醇循环使用。

图1 轻汽油醚化工艺流程Figure 1 Process flow diagram of light gasoline etherification

进口的醚化催化剂模块设计使用寿命为4年,然而实际仅运行一年半后,活性便明显下降。为保证轻汽油醚化单元维持高醚化转化率运行,2017年和2021年在大检修期间将进口的醚化催化剂模块更换为国产的CDM-系列开窗导流式催化精馏模块。

国产的CDM-系列开窗导流式催化精馏模块中的催化剂采用改性耐温催化剂,能在一个使用周期内保持较高的活性,而且具有良好的径向扩散能力,可有效提高催化反应中的气液传质能力,具有塔器压降低、气液通量大、传质效率高、催化效果好、气液分布均匀、使用寿命长、能耗低和操作弹性大等优点。

1 醚化蒸馏塔的工艺条件

装置2014年开工,2021年在大检修期间将进口的醚化催化剂模块更换为国产催化剂模块,分别在100%生产负荷(醚化单元负荷83%)下对装置进行标定。

装置标定期间醚化蒸馏塔使用进口与国产催化剂模块时的负荷、压力和催化剂床层温度等工艺条件基本一致,工艺条件如表1所示。

表1 醚化蒸馏塔工艺条件

醚化蒸馏塔使用进口催化剂模块时,轻汽油的异戊烯含量略低于使用国产催化剂模块,为保证高转化率,醇烯比高于国产催化剂模块。装置标定期间醚化原料性质与醚化蒸馏塔的进料、产品性质如表2所示。醚化蒸馏塔使用进口催化剂模块时轻汽油进料量86.5 t·h-1、醇烯比1.8(使用进口催化剂时,为保证较高的醚化转化率,提高了醇烯比)、异戊烯含量(2-甲基-1-丁烯、2-甲基-2-丁烯)10.89%、一次甲醇7.8 t·h-1;使用国产催化剂模块时轻汽油进料量86.5 t·h-1、异戊烯含量12.80%、醇烯比1.6、一次甲醇8.3 t·h-1。装置标定期间醚化蒸馏塔物料平衡如表3所示。

表2 醚化原料性质与醚化蒸馏塔的进料、产品性质

表3 醚化蒸馏塔物料平衡

2 转化率

2021年在大检修期间将进口的醚化催化剂模块更换为国产催化剂模块,经装置标定发现,醚化塔转化率由71.9%提高至94.3%以上,总转化率由95.8%提高至98.7%,如表4所示。

表4 进口催化剂模块与国产催化剂模块转化率对比

3 能 耗

醚化塔使用国产催化剂模块后,塔底再沸器的低压蒸气用量由27.33 t·h-1降低至23.35 t·h-1(2014年与2022年装置标定数据),降低3.98 t·h-1,能耗降低原因一方面是国产催化剂模块活性高,且能在寿命周期内保持,所需要的醇烯比低(醇烯比由进口催化剂的1.8降至1.6),过剩甲醇少;另一方面是醚化蒸馏塔转化率提高,塔中醚化反应放出热量增加,且醚化塔中异戊烯与甲醇含量降低,C5馏分产量减少,所需汽化潜热降低。

醚化塔使用国产催化剂模块后,可降低低压蒸气用量34.9 kt·a-1,折合标油2.649 72 kt·a-1,可降本增效794.9万元·a-1(低压蒸汽能耗折算系数:76 kgOE·t-1;标油价格3 000元·t-1)。

4 能量衡算

汽化潜热(0.3 MPa):

2-甲基-1-丁烯320.4 kJ·kg-1,2-甲基-2-丁烯332.5 kJ·kg-1,甲醇1 010 kJ·kg-1,水1 718 kJ·kg-1。

摩尔生成焓取值(0.3 MPa):

2-甲基-2-丁烯-35.30 kJ·mol-1,2-甲基-2-丁烯41.80 kJ·mol-1,甲醇-200.94 kJ·mol-1,TAME为-305.40 kJ·mol-1。

反应热:

(1) 2-甲基-1-丁烯→TAME

-305.40-(-35.30-200.94)=-69.06 kJ·mol-1

(2) 2-甲基-2-丁烯→TAME

-305.40-(-41.80-200.94)=-62.66 kJ·mol-1

4.1 使用进口催化剂模块时醚化塔部分能量计算

根据醚化塔物料平衡、转化率、进料与产品性质计算可知,醚化塔进料中异戊烯含量3.09%(2-甲基-1-丁烯含量<0.01%,2-甲基-2-丁烯含量3.09%)、甲醇含量5.26%和二次甲醇2301 kg·h-1。

甲醇:(86.5+7.8)×5.26%+2.3=7.26 t·h-1

异戊烯:(86.5+7.8)×3.38%=4.38 t·h-1

(1) 反应热:

①2-甲基-1-丁烯:进料含量<0.01%,反应热=0。

②2-甲基-2-丁烯:进料含量3.09%,转化率95.4%。

反应量:(86.5+7.8)×3.09%×71%×106÷70=29 554 mol

反应热:(86.5+7.8)×3.09%×71%×106÷70×62.66=1.85×106kJ

③总计:1.85×106kJ

(2) 汽化热:

①甲醇:

余量:(7.26×106÷32-29554)×32÷1000=6 314 kg

汽化热:6314×1010=6.4×106kJ

②2-甲基-1-丁烯:汽化热=0

③2-甲基-2-丁烯:

余量:(86.5+7.8)×3.09%×(1-71%)×103=845 kg

汽化热:845×332.5=2.8×105kJ

④总计:6.4×106+2.8×105kJ=6.7×106kJ

4.2 使用国产催化剂模块时醚化塔部分能量计算

根据醚化塔物料平衡、转化率、进料与产品性质计算可知,醚化塔进料中异戊烯含量3.46%(2-甲基-1-丁烯含量0.26%,2-甲基-2-丁烯含量3.2%)、甲醇含量5.02%、二次甲醇2 108 kg·h-1和转化率94%(2-甲基-1-丁烯转化率93.9%,2-甲基-2-丁烯转化率95.4%)。

甲醇:(86.5+8.3)×5.02%+2.1=6.86 t·h-1

异戊烯:(86.5+8.3)×3.46%=3.28 t·h-1

(1) 反应热:

①2-甲基-1-丁烯:进料含量0.26%,转化率93.9%。

反应量:(86.5+8.3)×0.26%×93.9%×106÷70=3 306 mol

反应热:(86.5+8.3)×0.26%×93.9%×106÷70×69.06=2.28×105kJ

②2-甲基-2-丁烯:进料含量3.2%,转化率95.4%。

反应量:(86.5+8.3)×3.2%×95.4%×106÷70=41 343 mol

反应热:(86.5+8.3)×3.2%×95.4%×106÷70×62.66=2.59×106kJ

③总计:2.59×106+2.28×105=2.82×106kJ

(2) 汽化热:

①甲醇:

余量:(6.86×106÷32-3306-41343)×32÷1 000=1 428 kg

汽化热:1 428×1 010=1.4×106kJ

②2-甲基-1-丁烯:

余量:(86.5+8.3)×0.26%×(1-93.9%)×103=15 kg

汽化热:15×320.4=4 817 kJ

③2-甲基-2-丁烯:

余量:(86.5+8.3)×3.2%×(1-95.4%)×103=140 kg

汽化热:140×332.5=46 398 kJ

④总计:1.4×106+4 817+46 398=1.5×106kJ

4.3 转化率提高后节省的蒸气能量折算

转化率提高后节省的蒸气折合能量约为(疏水阀带汽量取10%):

(27.33-23.35)×1 000×0.9×1 718=6.1×106kJ

4.4 衡算结果

转化率提高后降低能耗约为:

(6.7×106-1.85×106)-(1.5×106-2.82×106)=6.1×106kJ

由以上能量衡算结果可知,提高转化率后降低的能量消耗与降低的蒸气用量一致。

5 结 论

醚化蒸馏塔将进口醚化催化剂模块更换为国产的CDM-系列开窗导流式催化精馏模块,醚化塔的活性烯烃醚化转化率提高约20%,降低低压蒸气用量3.98 t·h-1,每年降本增效约794.9万元·a-1。