计算机双PID控制技术在福建三钢水分控制上的应用

陈晓钟

(福建省三钢(集团)有限责任公司,福建 三明 353000)

0 引言

福建三钢本部现有200 m2、220 m2烧结机各一台,其中200 m2烧结机于2010年12月投产,年产烧结矿260万t。混合机配水为传统的人工看水,职工根据经验判断、调整混合料水分。因此,减少水分波动是稳定生产的有效措施,应用计算机控制技术方案替代人工,减少对生产的干扰,提高生产质量和生产效率势在必行。

1 烧结水分稳定的必要性

1)适宜稳定的水分利于混匀制粒、改善料层的透气性、减少气体阻力、改善烧结料的换热条件。

2)可直接改善烧结工艺的生产质量等一系列技术经济指标,如垂直烧结速度、结块率、燃料消耗、表层质量、转鼓强度、FeO含量等。

3)促进生产过程的良性循环,对于烧结矿产、质量的提高和消耗下降起了重要的作用[1]。

2 计算机双PID水分控制系统

2.1 控制系统的构成

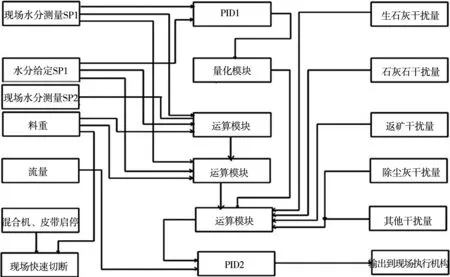

最终以物料水分为控制目标水分控制系统由现场信号采集元件,可编程逻辑控制器的输入模块,可编程逻辑控制器,网关模块,计算机上的人机界面模块,输出模块及执行元件构成一个完成的闭环控制系统。通过现场检测执行元件采集现场水分、流量等反馈信号,结合计算机上的人机界面模块输入的工艺参数设定值,通过可编程逻辑控制器设置针对该系统开发的各控制计算单元的运算,向执行装置发出最终控制的指令。系统构成见图1。

图1 控制系统构成

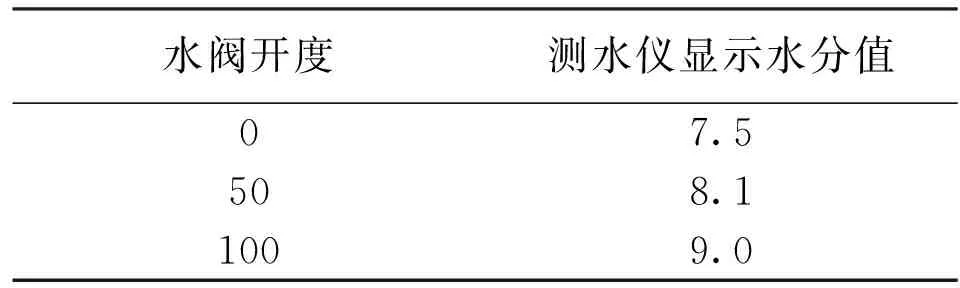

因混合料水分控制工艺具有比较大的滞后性,水的添加效果要经过混合机的混合后才会体现到水分的变化上,这在工业现场上很容易产生超调,引起生产的波动导致控制模型的失效。故采用“前馈控制+反馈修正”的方式,控制模式采用双PID并联控制控制模式,该系统由具体控制模式见图2。

图2 控制原理图

通过比例系数P参数的调整提高系统的反应速度,通过积分时间I参数的调整来减少比例系数带来的稳态误差,通过微分时间D参数的调整来解决超调的问题。由于原料的复杂度高,本系统干扰项较多,原始物料的水分、含碱量、消石灰的配消程度、不含水分多返矿与除尘灰的配比等均为不可忽视的干扰项,双PID将整个系统中的干扰项做了分类,通过运算模块将其影响量化并提供给PID运算,在控制器中针对干扰和目标值的变化制定了不同的控制模块和控制参数,保证自动控制系统对生产的适应性。

一次混合:系统通过会根据混合料量以及白灰、返矿的上料量,计算出一混预加水量进行提前粗加水;若上料情况发生变化,则预算加水量会发生变化;同时,一混出口水分检测仪的检测结果会反馈给系统,进行修正。一般而言,粗加水量占80%,修正水量占20%。

二次混合:同理,二混加水量会根据一混出口水分检测仪的检测结果,进行计算预加水量,再根据二混出口水分检测仪数据进行修正。

因此,通过设置预加水量进行粗加水可满足基本水分需求,同时通过水分检测仪进行不断修正,可实现水分精准控制。在该模式下,可有效防止因系统故障/错误造成混匀料水分大幅度偏离,从而影响生产,造成产品质量大幅波动[2-3]。

2.2 测量装置的选择

在该方案的自动化双PID控制系统中,前馈反馈过程中的被测参数的测量精度和测量的重复性、稳定性对控制方案的实施起到至关重要的作用,测量装置的选择是控制系统是否能够成功的关键所在。技术方案涉及到水量的检测和水分的检测。

2.2.1 水量的检测

水流量检测一般有速度法、差压法和体积法,都能够满足检测的要求,但由于差压法和体积法在不同程度上都对系统造成了压力损失,在这里采用速度法,并用电磁流量计作为检测装置,其具备测量准确、反应及时、高可靠性、不受水的介质状态影响(温度、压力、密度、满足检测要求情况下的电导率等)。

2.2.2 水分的检测

水分是最终控制目标,检测的可靠性和稳定性是本系统成败的关键,水分检测一般采用红外法和微波法。

红外水分检测仪的理论基础为朗博比尔定律,即水对一些特定波长的红外光表现出强烈的吸收特性,当用这些特定波长的红外光照射物料时,物料中所含的水就会吸收部分红外光的能量,含水越多吸收也越多,因此可测量反射光的减少量计算物料的水份。其原理简单,测量干扰因素直接可控,能很好的反应水分波动趋势,但需要一定的仪表的维护与校准工作,并根据现场环境做好应对,从而提高精度[4]。

微波水分检测仪是利用微波穿透法进行检测的,在皮带的上方与下方分别安装微波Tx探头与微波Rx探头,由Tx探头来发射微波,当微波通过含水量不同的物料时,微波在传播方向上的传播速度和强度会发生不同的变化,含水物料会使微波的传播速度变慢,强度减弱。通过微波透射介质时产生的衰减、相位改变来计算水分含量;为穿透式检测,抗干扰能力强,但缺点明显,无法穿透金属含量高的物体,测量原理决定并不适用于烧结铁料的水分检测。

三钢本部200 m2烧结最终选择红外水分检测仪,该设备基于红外检测原理,但采用激光定向光源,也可以称为激光水分仪,所提供的红外能量更稳定,抗干扰能力强。

现场验证比对试验:通过前期大量取样建模后,激光水分检测仪正常投入使用,为排除采用后台计算的可能性并验证该设备的可靠性、准确性,采取以下两种方式进行验证:

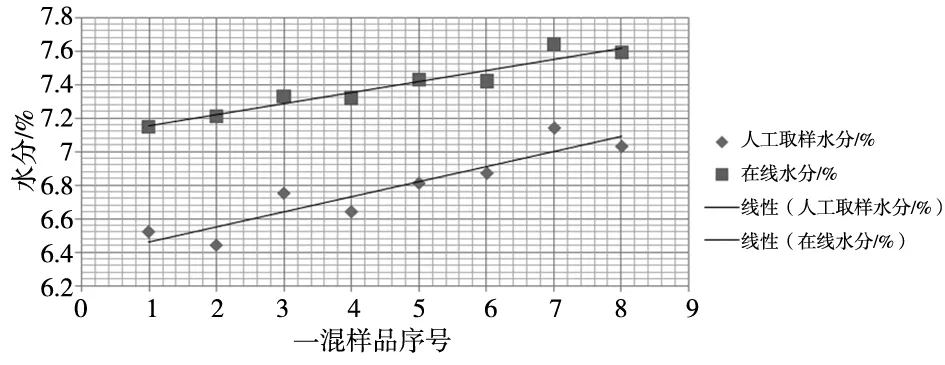

1)直接浇水验证:为排除水分仪采用后台数据进行计算,故采用现场皮带上方直接浇水的方式进行验证。水阀开度设置全关、半开、全开,对应的测水仪显示水分值见表1。

表1 水阀开度与测水仪显示水分值 %

由以上数据可知,激光水分仪可反应当前水分波动情况,因为该验证方法有效避开原系统,故可以排除采用后台计算出模拟水分,说明了该检测仪对水分的跟随性是真实的。

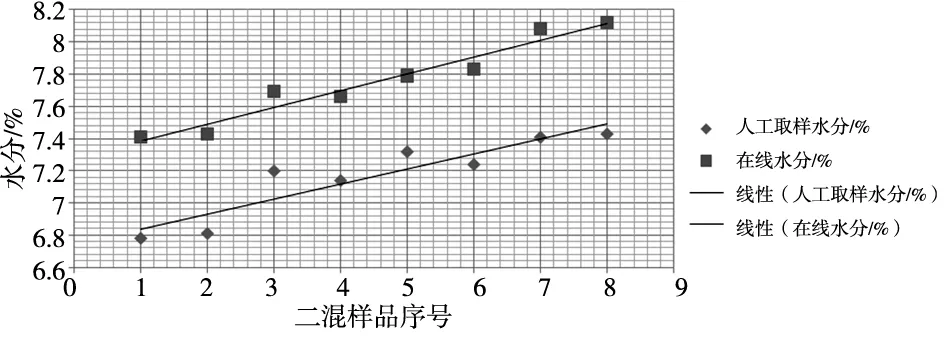

2)现场取样比对:为进一步确认红外水分检测仪的准确性,进行现场人工取样并烘干计算实际水分值,并同现场红外水分检测仪实时数据进行比对,数据见图3、图4。

图3 一次混合机出口水分比对

图4 二次混合机出口水分比对

由比对试验可得知,手工取样与红外水分检测仪实时数据虽有差异,但总体趋势一致,偏差率保持稳定。

3 应用效果分析

3.1 稳定水分

通过试验发现,在手工配水的情况下,不同班组之间配水差异较大,且同班组不同班次之间配水标准波动大,说明凭借经验配水是不具有持续性与稳定性。而采用自动配水,不同班组之间水分延续性好,整体趋势性一致;同时,因不同料批之间适用水分不一,在自动配水模式下可让班组快速匹配到适宜水分,缩短适应时间。

3.2 稳定生产

在不同配水模式下,由于自动配水较手工配水稳定,故在自动配水模式下各班产量稳定;而手工配水模式下,班产波动较大。

3.3 提高班产

随着各班水分趋于一致性,生产更加稳定;在生产稳定的前提下,同班次产量略有提升,具体如表2。

表2 不同配水条件下班产变化情况

由表2可知,同一班组在自动配水情况下班产较手工配水的班产提高约0.8%,通过跟踪生产,可知随着自动配水系统的投用,生产班对混合料水分的掌控能力加强,生产过程易形成良性循环。

3.4 改善烧结矿粒级组成

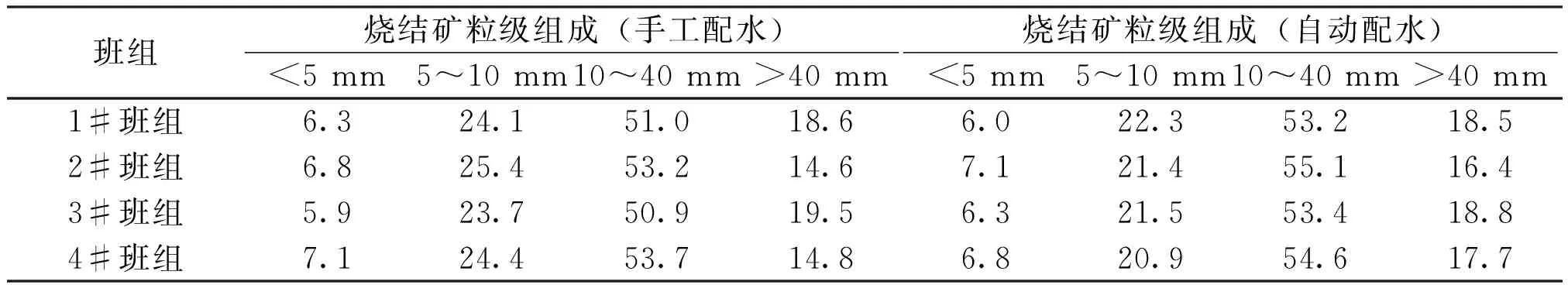

随着生产的稳定以及建立良性循环,可以对烧结机的料层厚度、布料平整度、终点温度控制等工艺操作提出更加严格的要求,从而实现精细化的管理目标。在此基础上,改善了烧结矿的粒级组成,具体如表3。

表3 200 m2烧结矿内部筛分情况 %

由表3数据可知,在自动配水投用期间,5 mm以下烧结矿改善不明显,但5~10 mm粒级降低约3~4个百分点,从而提高了10~40 mm与40 mm以上粒级的占比,改善烧结矿粒级组成。

4 结语

1)该控制系统采用的红外水分检测仪使用激光定向光源,抗干扰能力较强,通过验证可知检测数据可真实反应当前水分波动趋势。系统运行过程中,对现场环境是有一定的要求。首先,需将周边进行封闭,避免阳光直射造成检测数据异常波动;其次,需加装压缩空气进行吹扫,避免现场蒸汽过大而影响检测精度。

2)生产的稳定并不全由水分稳定而决定的,但水分的频繁波动必然带来生产的波动从而影响产量跟质量;因此,计算机双PID水分控制系统成功应用,为生产的稳定与持续创造了条件;通过跟踪各班组配水量与生产过程,可以快速匹配到不同原料结构下的最优水分,从而减少料堆衔接过程中的波动;同时,统一化的配水要求,缩小各班组间操作差距,实现产量的同步提升。

3)烧结混合料配水是行业内的一个难题,目前有多种解决方案,但均不能实现在线实时精确检测水分。而三钢本部200 m2烧结机采用的计算机双PID配水控制系统属于目前应用较好的一种解决方案,较为准确的反应水分变化趋势。但因检测装置只能检测表面水分且受外界环境变化干扰,个人认为仅能作为一个过渡型的技术。因此,在利用好现有设备的同时还需继续跟踪新技术的应用,不断寻找水分在线检测的最优解,并结合大数据分析,实现由自动配水向智能配水的跃迁。