面向声压传感的硅基槽式谐振腔设计及研究

祝 敏,张文栋,崔建功,楚晓霞,余亚鑫,张国军,王任鑫,何常德,杨玉华

(中北大学,省部共建动态测试技术国家重点实验室,山西太原 030051)

0 引言

近年来,随着人工智能、多媒体、互联网等信息技术的发展,信息技术建设已成为当前科研人员的研究热点,传感技术[1]作为信息技术的重要一环,已普遍应用到军事安全[2]、医学诊断[3-4]、环境检测[5-6]、食品安全[7-8]等各领域。因此,人们对传感技术也提出了更高的需求,光学传感器与传统的电子传感器[9]相比,由于其高灵敏度、强抗干扰能力、高集成度而受到了广泛的关注。SOI(silicon-on-insulator)波导具有高折射率差、较小的器件尺寸、高集成度等优势,在折射率传感等方面具有良好的应用前景。

传统的光波导通常由芯层和薄层两种折射率不同的材料组成,并且芯层折射率高于包层折射率。硅基槽式光波导是一种新型波导,于2004年由美国康奈尔大学Michal Lipson研究团队第一次提出[10]。槽式波导通常由两侧两个尺寸为亚微米或纳米级的高折射率绝缘硅波导和中间相距几百纳米距离的低折射率槽区域构成[11]。槽式波导可以把光限制在槽内,实现在低折射率区域进行光传输的功能。将这种结构应用于微环谐振腔中可以提高局域光功率密度,增强局域光场与声压的相互作用,有助于提升传感灵敏度。

本文基于微环传感特性原理以及槽波导的特点,设计出以SU8作为上包层的硅基槽式微环谐振腔,以增强局域光场与声压的相互作用。当外界声压发生变化时,微槽中的介质SU8折射率发生变化,导致谐振腔输出光谱发生漂移,通过测量谐振谱线的变化量实现对声压变化量的检测。首先,通过对TE模态光场分布进行仿真,确定槽波导结构和微环谐振腔的结构参数,并分析其声压传感原理;随后,设计MEMS工艺流程进行器件的加工制备,并采用高温氮退火的方式对波导表面进行了光滑化处理;最后,搭建了测试平台,对制备得到的谐振腔进行测试。

1 传感机理及结构设计

1.1 传感机理分析

微环谐振腔理论模型如图1所示。光从输入端口入射到直波导,经过耦合区域进入环形波导中,当光在环中绕行一周产生的光程差满足波长的整数倍时,即表示发生了谐振,最终其余光从输出端口输出。谐振方程为

图1 微环谐振腔理论模型

2πRneff=mλ

(1)

式中:R为环形谐振腔的半径;neff为光波导有效折射率;m为谐振级次,取值通常为正整数;λ为入射光波长。

假设输入光场为Ei1,输出光场为Eo1,经过耦合区域的进入腔内的光的光场是Ei2,绕环一周后的光场为Eo2,微环谐振腔的传输矩阵可以表示为

(2)

式中:k为耦合系数;t为透射系数。

假设耦合区域损耗为0,则满足以下关系

k2+t2=1

(3)

光在微环中传输一周后光场强度关系为

Eo2=aeiφEi2

(4)

式中:a为传输因子;φ为光在谐振腔中传播一周产生的相移,φ=βL;L为环形谐振腔的腔长;β为传播常数。

由此可得谐振腔的传递函数为[12]

(5)

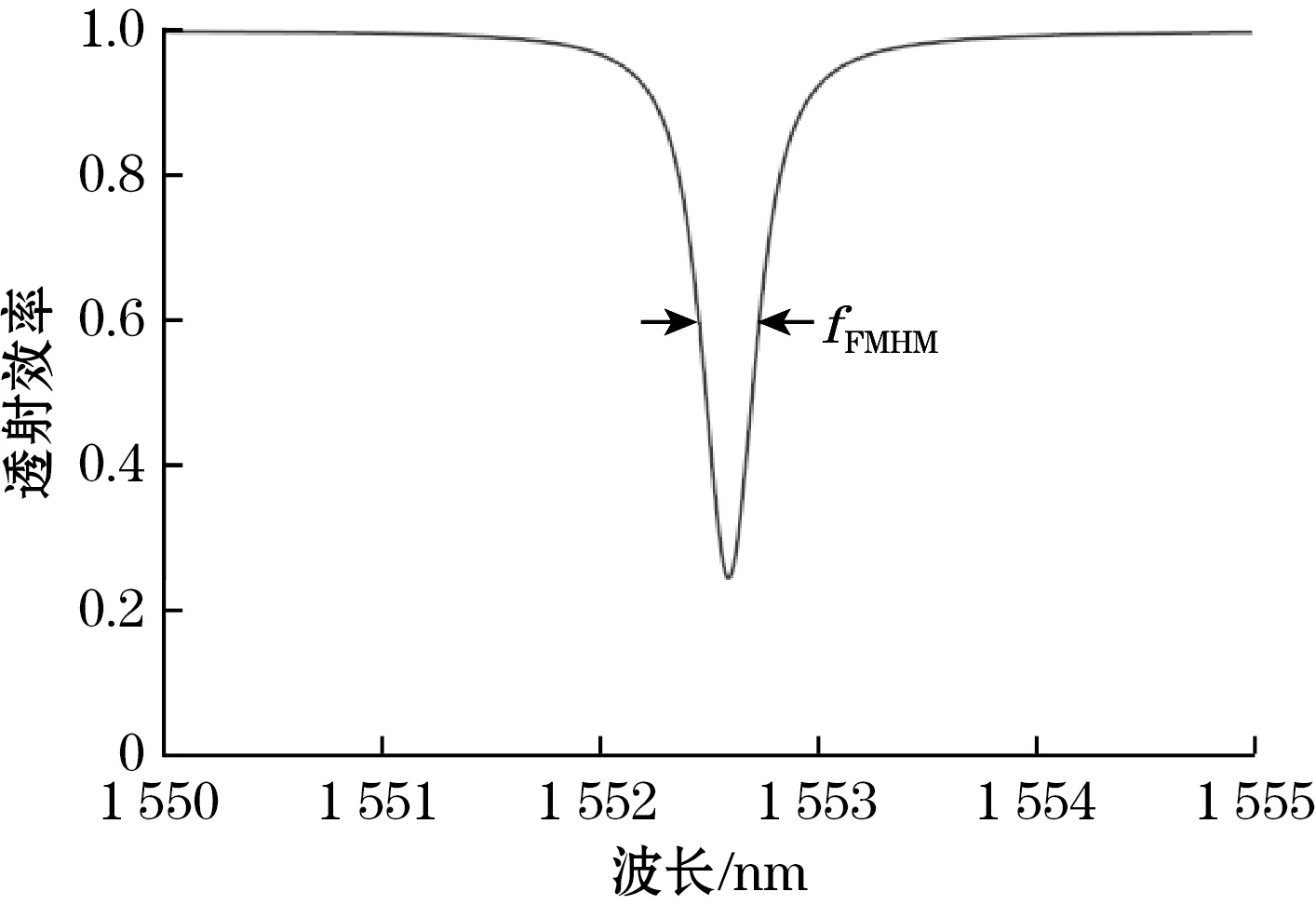

根据式(5)可绘出透射谱线,如图2所示。

图2 微环谐振腔传递函数曲线图

透射谱线的半高全宽为

(6)

式中c=3.0×108m/s。

根据半高全宽,可得到谐振腔的品质因数为

(7)

品质因数反映了谐振腔对光场的局域能力。品质因数越高,微环谐振腔对介质折射率变化越敏感。

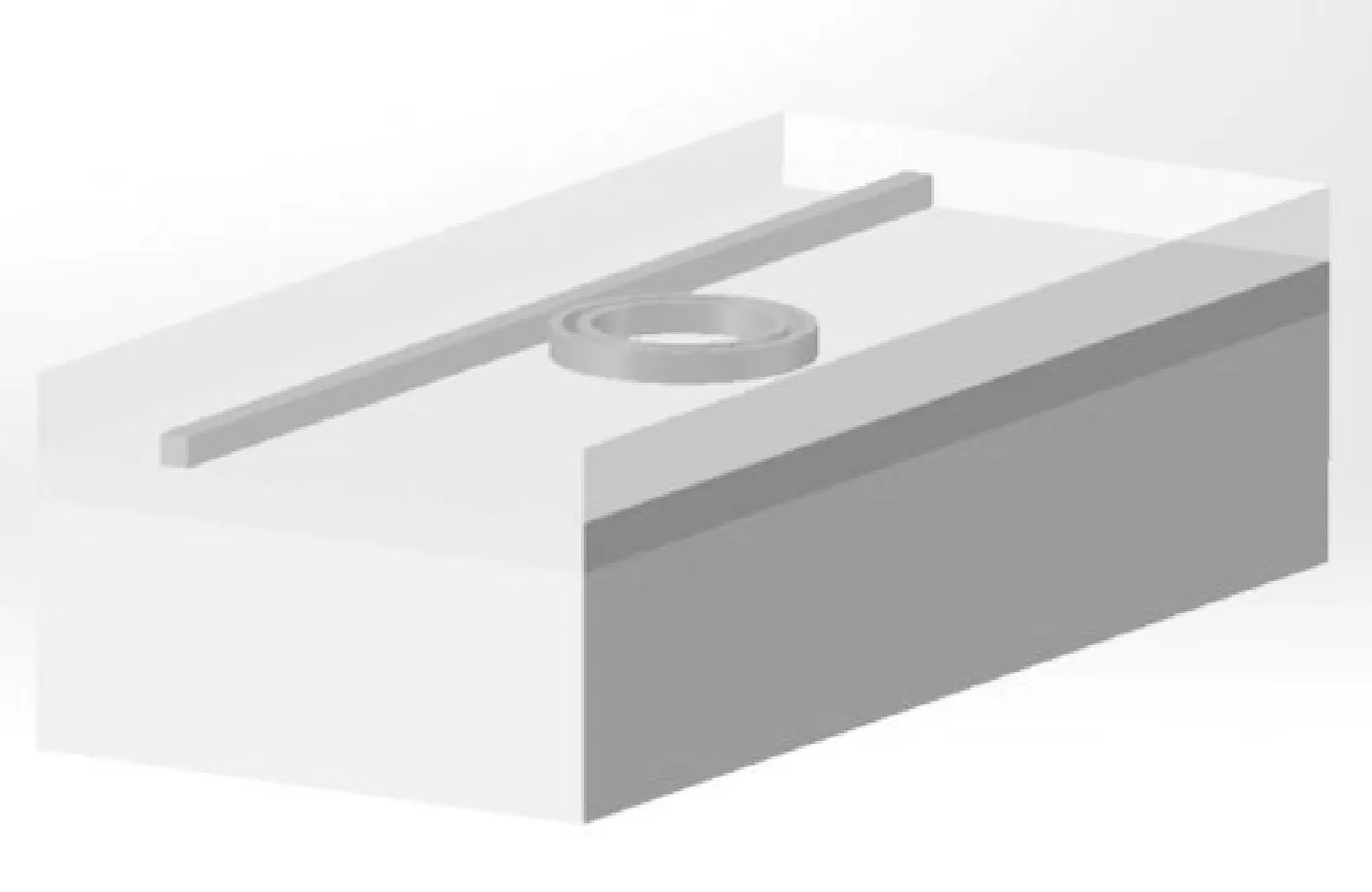

本文设计的以SU8作为上包层的硅基槽式微环谐振腔结构如图3所示。器件基于SOI结构构建,核心结构包括一根直波导和一个环形槽式波导。为了增强声压和槽中局域光场的相互作用,采用弹光效应明显的低杨氏模量聚合物材料SU8作为上包层填充硅波导之间的沟槽结构。当光在槽中传输时,外界声压变化会导致SU8介质的有效折射率发生变化,从而影响微环谐振腔的波长发生漂移,因此,可通过波长漂移量的测量实现声传感功能,并通过品质因数反应灵敏度的高低。

(a)三维图

1.2 槽式微环谐振腔的结构设计及优化

硅波导的高度、宽度以及低折射率材料SU8槽的宽度都会对有效折射率产生影响。对不同高度的硅波导的TE模态光场分布进行仿真,得到的波导截面光场分布如图4所示。从图4可以看出,当波导高度h为300 nm时,波导层对光场局域能力较差,光能量几乎全部外泄;当波导高度在220~280 nm时,波导层对光场局域能力最强,此时光能量几乎被完全局域在光波导内,且满足单模传输条件。结合考虑材料参数和工艺限制,将波导高度设计为220 nm。

(a)h=30 nm

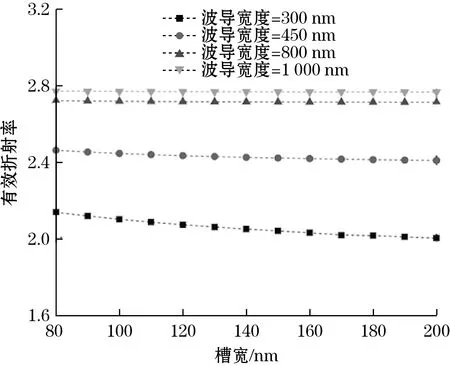

在波导高度为220 nm时,对不同波导宽度、不同SU8槽宽的槽波导的TE模态光场分布进行仿真,仿真结果如图5所示。从图5可以看出,波导宽度越大,波导的有效折射率越大;槽宽越大,有效折射率越小。考虑到较小的弯曲半径会降低弯曲损耗,提高有效折射率,且波导宽度增加,光场局域能力下降,将波导宽度设计为450 nm。

图5 不同波导宽度下槽宽与有效折射率关系图

图6为仿真得到的不同槽宽的光场分布图。从图6可以看出,当槽宽W为80~100 nm时,槽的光场局域能力最强。再结合考虑SU8的旋涂工艺,将沟槽宽度设计为100 nm。

(a)w=60 nm

微环谐振腔的弯曲半径与波导的有效折射率和损耗有很大关系。弯曲半径越大,弯曲损耗越小,微环谐振腔的品质因子越高。品质因子的大小直接影响传感器性能,品质因子越大,声压灵敏度越高。因此,微环半径越大越好,但考虑到器件加工工艺以及小型化和集成化的要求,最终设计微环谐振腔的半径为20 μm。

为了获得最高的有效折射率,增强声压与局域光场的相互作用,对不同SU8封装厚度与波导有效折射率的关系进行了仿真,结果如图7所示。从图7可以看出,当封装厚度大于500 nm,有效折射率不再发生明显变化。因此,结合考虑工艺条件,将封装厚度选为1 μm。

图7 不同封装厚度与有效折射率关系图

根据仿真结果及工艺制作要求,微环谐振腔的结构参数如表1所示。

表1 微环谐振腔结构参数表

1.3 器件灵敏度分析

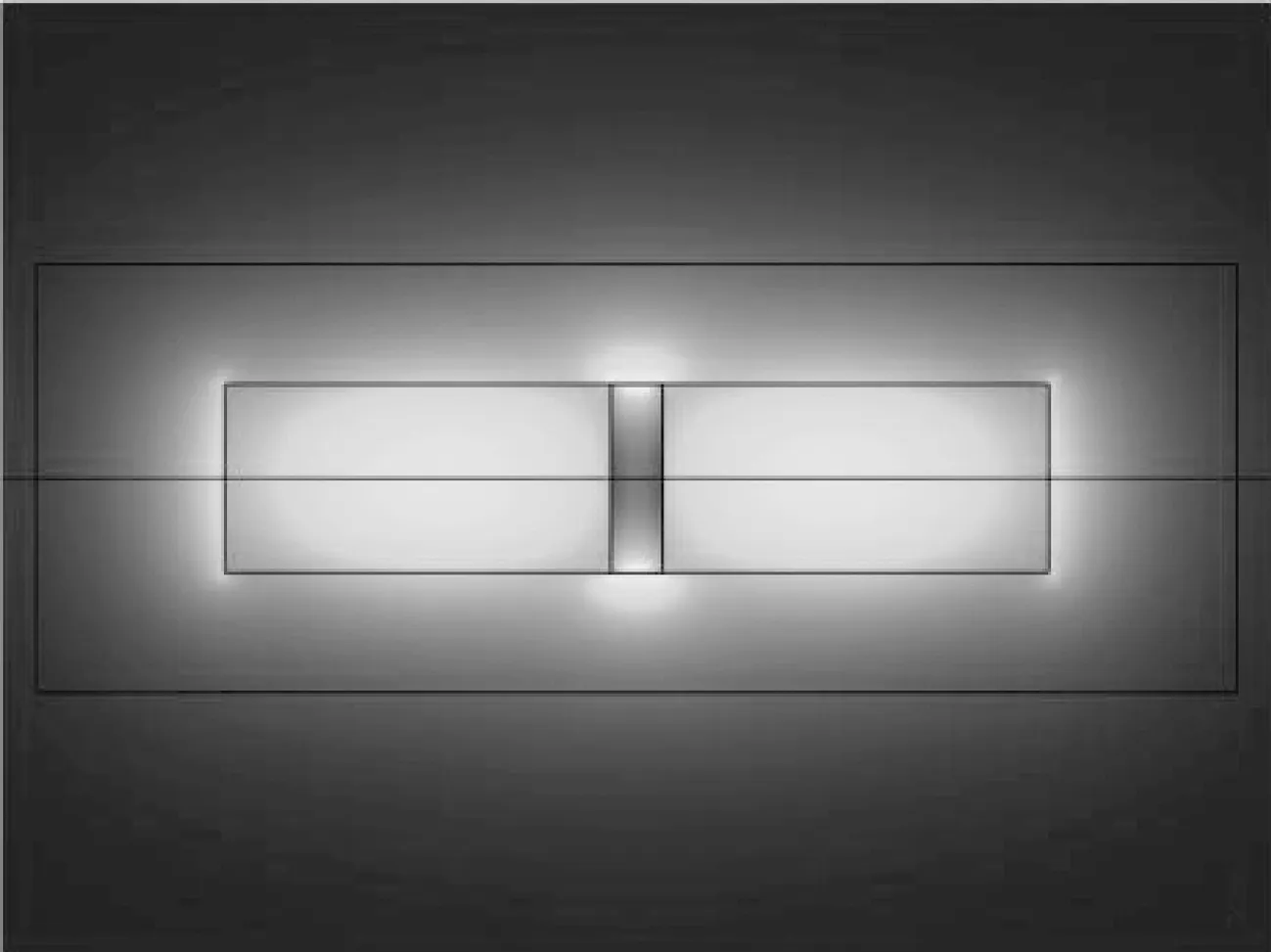

入射超声波声压为1 MPa时,微环谐振腔的形变如图8所示。从图8可以看出,由于相比包层材料SU8,硅波导的杨氏模量大,因此声压作用下,硅波导芯层几何形状的改变可以忽略不计,但是SU8包层的形变相对明显,其折射率的变化相对较大。

图8 声压作用下包层及波导芯层应力分布图

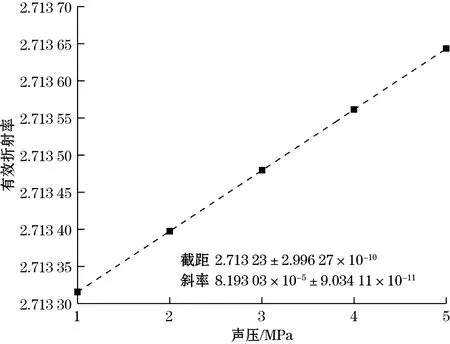

根据有效折射率理论,对声压为1~5 MPa时微环谐振腔的有效折射率变化进行仿真,结果如图9所示。从图9可以看出,有效折射率随声压的变化线性度良好。经线性拟合后,有效折射率与声压的关系为

图9 有效折射率随声压变化曲线图

(8)

式中:neff为波导有效折射率;p为声压。

即器件的折射率灵敏度为8.19×10-11Pa-1。

2 制备与测试

2.1 制备工艺

设计的以SU8作为上包层的硅基槽式波导微环谐振腔的制备工艺流程如图10所示。主要分为以下步骤:首先对晶圆片进行清洗、烘干;然后在SOI片上氧化生成1 μm的二氧化硅作为后续刻蚀的掩膜层;接着将适量光刻胶滴到SOI片中间进行匀胶,把绘制好的器件版图导入在电子束光刻(Electron Beam Li-thography)系统,本次设计使用的电子束光刻机是直写型JBX5500ZA;随后采用电感耦合等离子体技术(ICP)进行刻蚀,形成槽型波导,刻蚀时间为25 s,最大刻蚀深度为220 nm。处理完微环谐振腔结构的光刻和刻蚀,接下来对光栅结构进行加工,光栅通常刻在直波导两端,将光栅衍射和波导对齐,在所要求的部位上进行电子束光刻,采用ICP技术刻蚀光栅,再采用高温氮退火技术降低波导表面粗糙度,至此微环谐振腔和光栅结构就制备完成。光栅结构主要用来进行空间光的导入,方便进行测试。光栅的周期为600 nm,占空比设置为1∶1。最后,旋涂SU8作为波导芯层的上包层,并进行减薄。制备好的微环谐振腔以及光栅的SEM图如图11所示。

(a)整体结构 (b)耦合区域(c)光栅区域

2.2 器件的测试

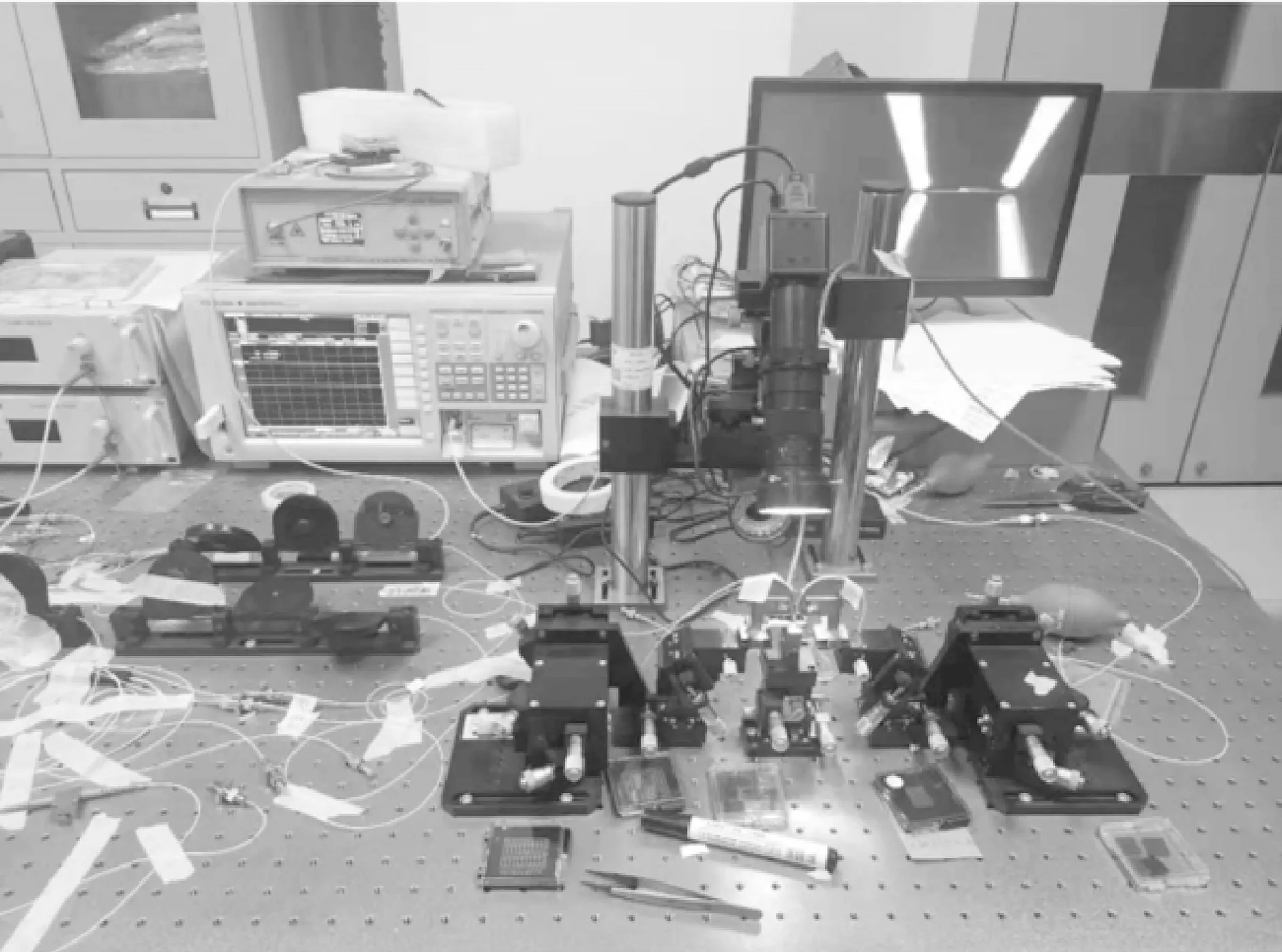

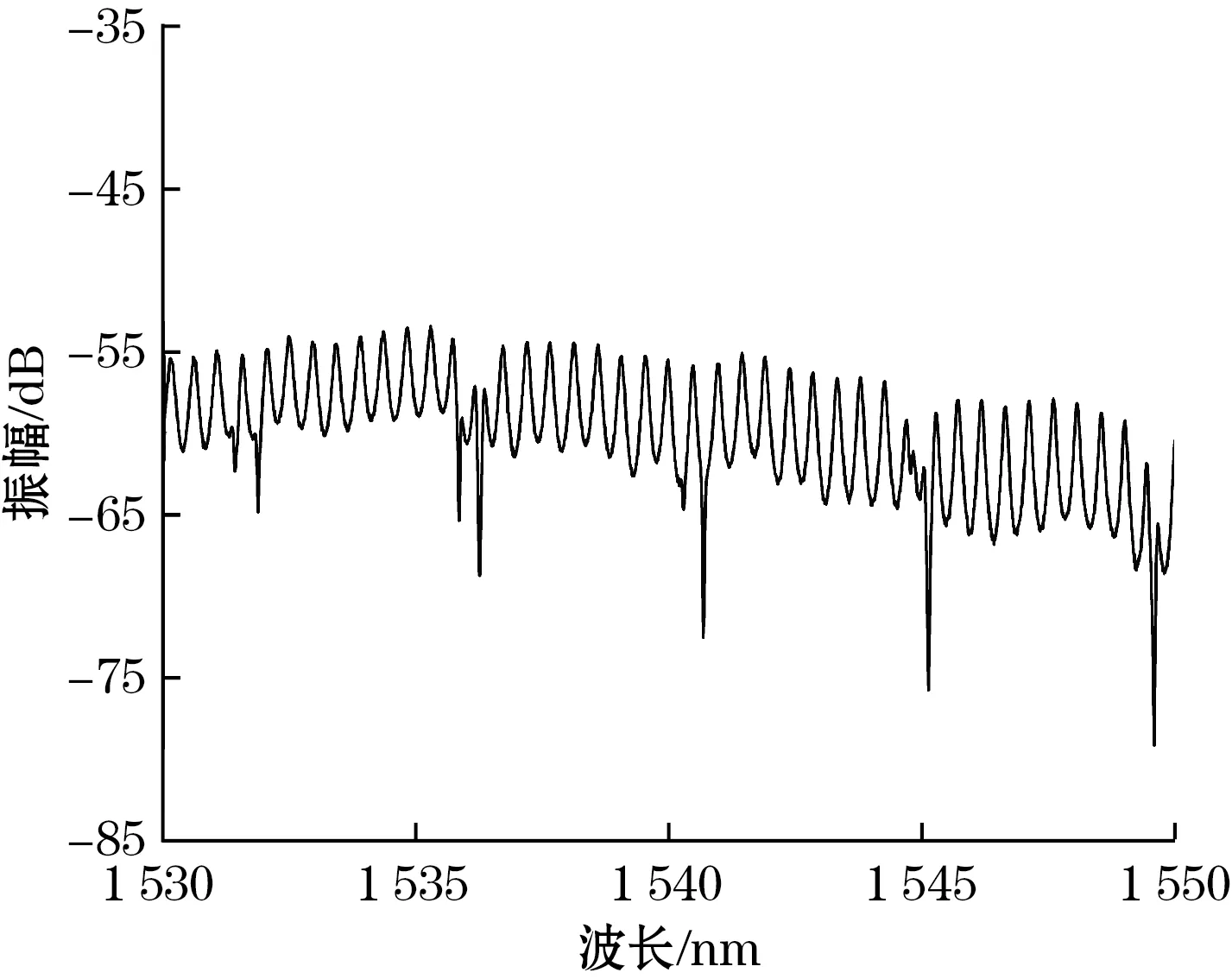

利用半高全宽法对硅基微环谐振腔进行测试,测试系统如图12所示。测试所采用宽谱光源为ASE-CL-50-B,波长范围为1 528~1 603 nm,光谱分析仪为YOKOGAWA AQ6374。利用三维位移平台将2 cm×2 cm的SOI片固定好位置,避免损伤光纤以及光栅结构。接通光路,光信号从宽谱光源输出经过掺铒光纤放大器放大相应倍数后,经单模光纤连接到偏振控制器,再输入到垂直耦合光栅,在输出端将光信息传递到单模光纤上,最终在光谱仪上显示出硅基波导微环谐振腔的谐振谱线,测试得到的扫描谱线如图13(a)所示。通过对吸收峰进行洛伦兹拟合,得到半高全宽为0.056 nm,根据式(7),计算得到硅基波导微环谐振腔的品质因数Q为2.76×104。

图12 测试系统图

(a)整体谱线图

波导的有效折射率随着声压的施加而发生改变,根据式(1)可知,微环谐振腔的波长也会随之变化,有效折射率变大时,谐振波长会发生红移。由式(1)、式(5)、式(8)以及传感器灵敏度的定义[13]可以得到:

(9)

式中:S为灵敏度;T为传输强度。

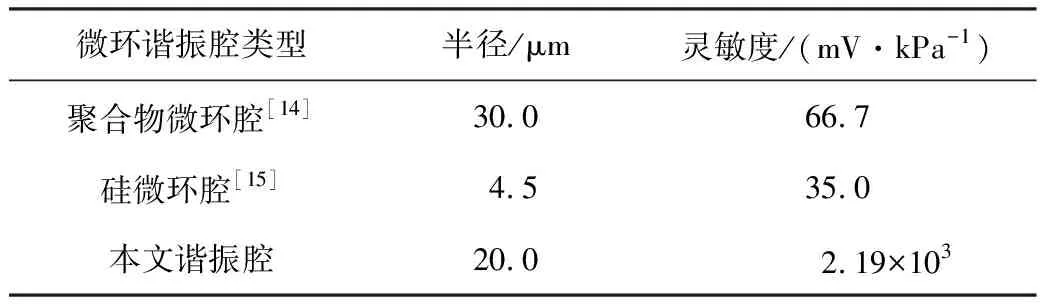

根据式(9)可以得到,传感器灵敏度与品质因数(Q值)呈正相关。计算得到微环谐振腔的声压灵敏度为2.19×103mV/kPa。本文设计的声传感器灵敏度与之前文献报道的声传感器灵敏度对比如表2所示。

表2 灵敏度对比表

3 结论

本文设计并加工了一种基于以SU8作为上包层的硅基槽式波导微环谐振腔结构的声压传感器件;采用电子束光刻和ICP刻蚀工艺制备得到硅基波导微环谐振腔,并利用垂直耦合光栅技术进行了片材波导与光纤的直接对接;搭建了测试系统并对器件进行了测试。测试结果表明:谐振腔的Q值可达 2.76×104,声压灵敏度可达2.19×103mV/kPa。