模台清扫喷涂车的研制

王寒煜

(广东博智林机器人有限公司,广东佛山 528000)

0 引言

国家正在大力推进“建筑工业化、住宅产业化”,以期根本提升我国建筑行业技术水平[1]。在此背景下,需要提高混凝土预制件生产线的机械化、智能化及生产效率。在混凝土预制件生产线上,模台是重要的配套设备之一,可直接影响混凝土预制件的外观,当养护完成的构件从模台上脱模后,模台表面上会附着混凝土屑和尘土,为了保证每一块预制件的合格,对于使用过的模台重复使用前必须对模台进行清扫并喷涂脱模剂,因此模台清扫喷涂车是预制件生产线中重要组成部分,用于保证构件的质量及混凝土预制件生产线的顺利运行。对于传统的生产线,清扫喷涂工艺通常由2~3名工人来完成。需要人工使用撬棍拆除模具,反复拆装模具容易造成模具变形;模台上顽固混凝土需要用铲子铲除;模台上残余混凝土需要用扫帚清扫干净;当模台清扫干净后,需要重新安装模具,安装过程中需要测量模具安装尺寸;需要人工使用喷壶喷洒脱模剂,然后使用墩布涂抹均匀,此过程脱模剂用量不易控制;整个过程人工用工量大、劳动强度大且效率低,制约了叠合板的生产效率。现有技术中的模台清扫喷涂机主要通过辊刷和吸尘器清理模台上的混凝土屑,然后使用脱模剂喷涂设备对整个模台面喷涂脱模剂,其缺点是无法完全清理干净模台表面,对于附着力大的混凝土屑很难清理掉,模具外侧喷涂脱模剂造成浪费。自动化产线上拆装模具均由机械手自动完成,为了解决现有技术问题并适应自动化产线的总体要求,有必要研发一种自动化程度高、清理模台效果好、清扫效率高、节省脱模剂的模台清扫喷涂车。

1 模台清扫喷涂车总体方案设计

1.1 设备功能介绍

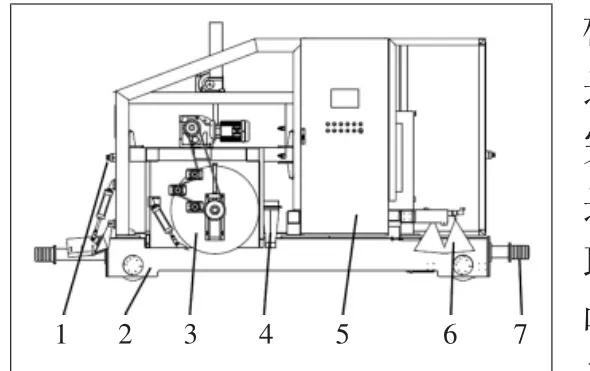

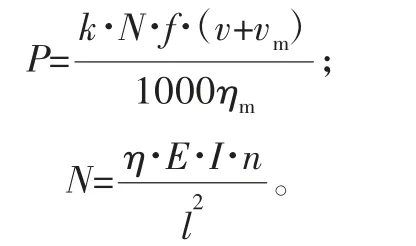

模台清扫喷涂车由三相异步电动机驱动沿生产线轨道上行走,车的前端装有清扫系统,车的中间平台上配有一台中高压除尘设备,车的后端装有脱模剂喷涂系统,整车通过滑触线取电,并设计有安全避障雷达、三色灯、多处急停开关、防脱轨感应器、防撞块等安全组件。该设备通过集成机械系统、电气控制系统、气动系统,实现清扫、吸尘、喷涂脱模剂等功能。

该道路清扫车的主要功能有以下3个:1)模台面清扫功能。利用前滚刷清扫模台上混凝土屑和尘土,向前清扫的时候可以将前方的垃圾扫进集料斗里面。通过风机从吸尘口吸拾扬尘,使模台面清洁。2)铲除模台面顽固混凝土功能。通过气缸下压使铲板紧贴模台面,铲板沿模台表面向前推进,铲板可以轻松清除整个模台面上的大块混凝土残渣。3)喷涂脱模剂功能。通过与MES信息交互,控制系统可快速收到模具信息,控制模具范围内喷头电磁阀开启,模具范围外喷头电磁阀关闭,采用高压无气喷涂方式,脱模剂被精准均匀地喷涂在模具范围内,脱模剂喷涂均匀细腻且节省脱模剂。

1.2 方案设计

该清扫喷涂车由行走系统、清扫系统、吸尘装置、喷油系统等组成。行走系统负责整车沿轨道的行走工作,清扫系统在设备的前方,由丝杆升降装置可以实现上下移动,工作时放下,行走时提起,滚刷电动机驱动滚刷向前旋转,实现滚刷对模台及模的清扫。高压风机通过风道与吸尘口相连,完成吸灰尘的工作。通过与产线信息交互,获取模具位置信息,清扫喷涂车与轨道之间设计有编码尺,通过读取编码尺可实时记录设备所处的位置,实现对模台进行精准喷油。

2 主要装置布置及结构分析

2.1 行走系统

行走系统承载整机质量,装载整车的驱动系统,使整机沿生产线轨道行驶,满足整机设计参数要求,结构必须安全可靠、性价比高,并且设计有符合工作装置安装要求的安装接口。行走系统主要由底架、驱动单元、轮轴单元、滑触线、编码尺、工作机构的安装接口等组成。底架是整车及工作装置的载体。通过行走系统上的电动机驱动轮轴转动,车轮踏面与轨道接触使行走机构沿轨道运行。通过滑触线给清扫喷涂车供电,通过编码尺读头读取编码尺数据,实时反馈设备位置,从而便于生产线控制生产节拍。

底架由两根侧梁和横梁装配组成,侧梁和横梁是由低合金高强度的钢板焊接而成的结构。两根侧梁由钢板焊接成箱形结构,经热处理去除残余应力后加工轮轴安装孔,侧梁上有横梁安装座、电控柜安装座、清扫系统安装座、滑触线支架安装座。横梁上有驱动单元的安装座、喷涂系统安装座和吸尘装置安装座等。

2.2 风机系统设计

风机系统的主要组成部分为电动机、风机和风道[2]。清扫过程中的除尘、吸尘功能都是通过风机系统的作用来实现的,风机系统能否提供足够的压力和风量将直接影响清扫效果。

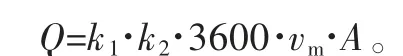

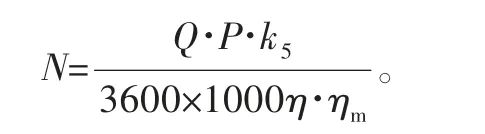

1)风机风量的计算公式为

式中:Q为风机风量,m3/h;k1为风道的漏风系数,取1.1;k2为集尘箱的漏风系数,取1.1;vm为吸尘口入口截面处垃圾启动所需最小风速,取22 m/s;A为吸尘口的入口截面大小,取0.04 m2。因此风机实际所需风量为Q=1.1×1.1×3600×22×0.04 =3833 m3/h。

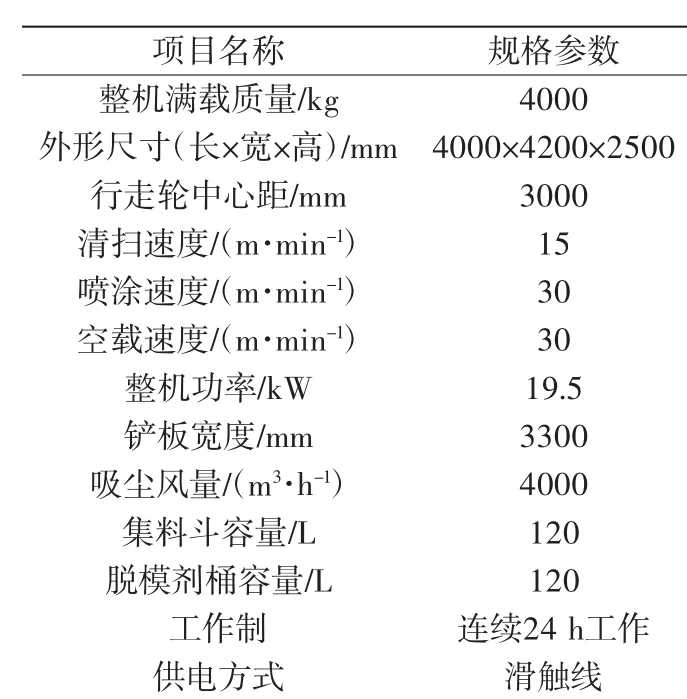

表1 设备主要参数表

图1 清扫喷涂车总体图

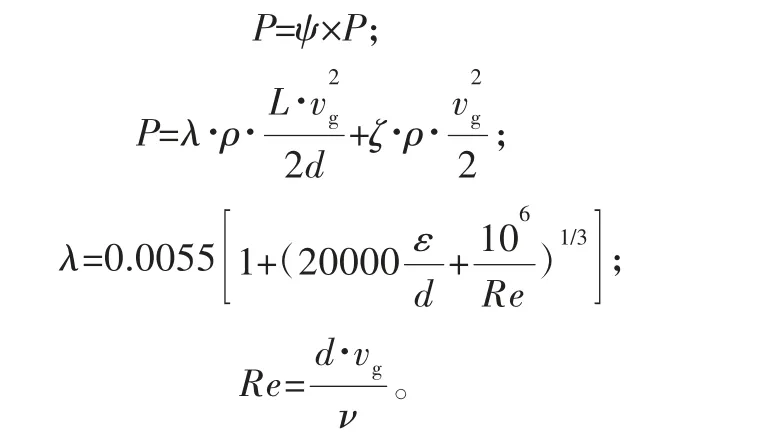

2)风机全压的计算公式为:

式中:P为管道压力损失,Pa;ψ为设计裕量,通常取1.2;L为管道长度,分段计算;d为管道直径,分段计算;λ为摩擦阻力因数;ρ为空气密度,1.2 kg/m3;ζ为局部阻力系数,取0.5;ε为绝对粗糙系数,取0.18 mm;Re为雷诺数;ν为黏度系数,取0.000 015 m2/s。代入参数可得P=3000 Pa。

3)电动机功率计算。风机是整个风机系统的动力源,风机系统的风压和风量等参数主要是由风机性能决定的,风压和风量的大小是影响吸尘、清扫效果的关键因素。因此需要根据风机系统的风压和风量选择电动机,搭配的电动机所需功率计算公式为

式中:N为搭配的电动机功率,kW;Q为风机实际所需的风量,m3/h;P为风机实际所需的全风压,Pa;η为风机工作时的效率,取0.8;ηm为机械传动的效率,取0.9;k5为电动机容量安全系数,取1.5。

因此,电动机功率为7000 W,经筛选后,选用市场上较为常见的7500 W的中压风机。

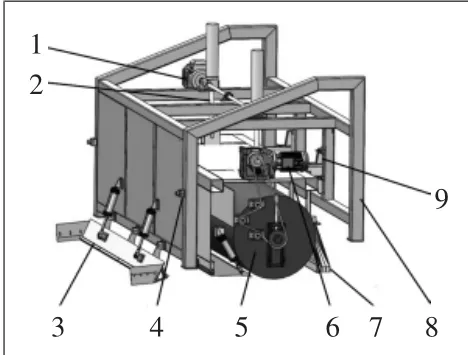

2.3 清扫系统

清扫系统主要由支撑框架、滚刷装置、升降装置、滚刷电动机、铲板装置等组成。执行清扫作业时,滚刷电动机通过链传动驱动滚刷旋转,丝杆升降装置控制滚刷升降,滚刷下降至合适高度与模台面接触,行程开关反馈到位信息,铲板气缸顶出,使铲板绕销轴旋转后贴紧模台面。通过滚刷升降装置控制滚刷升降,确保刷毛接触模台后有一定的压缩量,保证清扫效果的同时不减少刷毛的使用寿命。高压风机通过风道吸尘口相连,完成吸尘的工作。清扫作业结束时,滚刷停止旋转后升降装置提升滚刷至极限位置,行程开关反馈到位信息,铲板气缸缩回,使铲板绕销轴旋转后升至极限位置。

2.3.1 滚刷装置

滚刷装置主要由滚刷箱、滚刷、废料箱、卸料气缸、滚刷电动机、轴承座等组成。采用丝杆升降装置控制整个滚刷装置的升降,配合电动机驱动滚刷高速旋转。当执行清扫作业时,调整丝杆升降装置可使刷毛与模台面接触并使刷毛产生一定量的压缩变形,根据经验,将刷毛的压缩变形量控制为15~30 mm时比较合适,既能使滚刷有一定的清扫力度,而且又能保证刷毛的使用寿命。有研究表明,提高刷毛压缩量能提高滚扫力[3],但是刷毛使用寿命会下降;提高刷毛压缩量还会使清扫长度先增加、后减少[4]。因此刷毛的压缩变形量需要控制在一个合理的范围内。滚刷是清扫喷涂车的核心部件,刷丝直接作用于模台面的灰尘,尼龙刷丝以螺旋状排列,螺旋升角为20°,滚刷旋转时,灰尘沿滚刷螺旋方向被切削清扫,并且能将灰尘抛出[5]。滚刷上的刷丝采用螺旋式排布,可以使滚刷在执行清扫作业时既可以实现模台面的清扫,又可以实现由两侧向中间的清扫。滚刷转动过程中,模台上的混凝土残渣被刷丝扫入辊刷前方的废料箱内,滚刷箱后面开有吸尘孔,通过吸尘孔吸拾清扫过程中产生的扬尘。

滚刷电动机功率计算公式为:

图2 清扫系统结构如图

式中:P为滚刷电动机功率,kW;k为电动机容量安全系数,1.5;N为刷丝触地压力,N;l为刷丝长度,250 mm;E为刷丝弹性模量,取100 GPa;I为刷丝截面惯性矩,4000 m3/h;f为刷丝与模台面摩擦因数,取0.5;η为刷丝稳定性系数,取2.467;n为同时触地刷丝数量,500;v为滚刷线速度,m/s;vm为清扫前进速度,m/s;ηm为机械传动的效率,取0.9。

研究表明,计算滚刷线速度时,取滚刷线速度不小于整机清扫速度的1.5倍,清扫效果较为理想[6]。

2.3.2 铲板装置

构件从模台上脱模后,模台表面上会附着混凝土残渣和尘土,对于附着力大的混凝土残渣很难清理掉,模台上顽固混凝土需要用铲板铲除。

铲板装置主要由铲板、刀片、弹簧、气缸、铰轴、侧边挡板等组成。铲板与清扫框架的前端铰接,通过气缸伸缩,使铲板绕铰轴旋转,气缸活塞杆推出时,铲板上的刀片与模台接触,并且设计了弹簧使铲板与模台贴合得更好,清扫喷涂机沿轨道运行时即可铲除模台上的混凝土,铲板侧边的挡板防止混凝土残渣漏到模台两侧。

2.3.3 升降装置

升降装置主要由驱动电动机、联轴器、蜗轮蜗杆减速机、丝杆、传动轴等组成。电动机输出轴通过联轴器与蜗轮蜗杆减速机输入轴相连,两个蜗轮蜗杆减速机通过传动轴与联轴器相连,保证机械同步,通过电动机驱动蜗轮蜗杆减速机,蜗轮驱动丝杆转动,从而实现丝杆升降,丝杆头部通过销轴与辊刷箱铰接,滚刷箱与滚刷框架之间设计有导向轮,从而驱动辊刷箱升降。

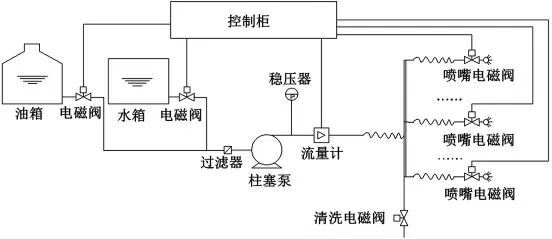

2.4 喷涂系统

由高压泵抽取储液罐内脱模剂,经过滤器、稳压阀、控制管路、电磁阀及喷嘴均匀喷出,并且获取模台上模具位置信息,只对模具范围内模台面进行精准喷涂作业的设备,具备自清洗功能,能自动切换到管路清洗模式,自动清洗管路,防止管路堵塞。

喷油系统主要由机架、防风罩、泵、油箱、水箱、过滤器、电磁阀、控制管路、控制柜、喷嘴等组成。通过与MES信息交互,获取模具位置,只对模具范围内模台面进行精准喷涂作业的设备,具备自清洗功能,能自动切换到管路清洗模式,自动清洗管路,防止管路堵塞,防风罩防止脱模剂飘散,从而防止污染现场环境。

如图3所示,当喷涂脱模剂时,PLC控制油箱电磁阀开启,水箱电磁阀关闭,泵抽取油箱内脱模剂经过精密过滤器,过滤掉杂质,通过稳压器保持压力稳定,通过流量计监测流量,PLC控制模具范围内喷头电磁阀开启,模具范围外喷头电磁阀关闭;当管道需要清洗时,PLC控制油箱电磁阀关闭,水箱电磁阀开启,泵抽取水箱内清水经过精密过滤器、稳压器、控制管路等实现对管路的清洗,所有喷头电磁阀关闭,清洗电磁阀开启,管路内清洗后的废水流入废液收集池内。

图3 喷涂系统原理图

3 结语

该模台清扫喷涂车集成了多种功能,既能清扫模台,在清扫的同时吸拾扬尘,解决了大块混凝土清扫不彻底的难题,又可以对模台精准喷涂脱模剂,该模台清扫喷涂车的工作速度可达30 m/min,通过与产线MES信息交互,可适应产线全自动作业,提高了产线自动化程度,减轻了传统人工劳动强度,减少了清扫、喷涂的节拍时间,提高了生产效率,减少了脱模剂消耗量,可显著降低清扫喷涂成本。