基于六西格玛的锁骨干VI接骨板工艺优化

张南洋,侯园

(江苏安全技术职业学院 机械工程学院,江苏 徐州 221000)

0 引言

苏州某医疗器械(中国)有限公司质量保证部发现,2020年1—12月,在机械加工工序锁骨干VI接骨板的厚度尺寸超差,共计生产600件,其中报废82件,合格率86%,与接骨板线机加工合格率97.5%的目标差距较大,造成大量返工,增加制造成本并影响制造周期,锁骨干VI接骨板如图1所示。

为减少产品超差,提升产品合格率,采用六西格玛管理法,通过设计和监控过程,以数据作为决策基础,将可能的失误减少到最低限度[1],实施流程遵循五步循环改进法,即DMAIC模式:定义(Define)、测量(Measure)、分析(Analyze)、改进(Improve)、控制(Control), 从而提高锁骨干VI接骨板厚度一次合格率。

1 定义阶段

锁骨干VI接骨板是接骨板线重要产品之一,作为一款畅销产品,市场认可度高,务必保证产品合格率,满足客户要求。该产品单件加工成本较高且班组产能较低,而2021年产能需求又大幅提高,如不提高一次合格率,将会影响生产周期和及时交付。本文锁骨干VI接骨板厚度一次合格率Y=检验合格数÷检验总数×100%,依据70%以上改善幅度,目标设定Y=98%。

2 测量阶段

在测量阶段,影响测量结果的因素有很多,如操作人员的经验、测量的温度、测量仪器的精度等。因此,为保证测量数据的真实性、有效性,必须对测量系统进行一次科学、系统的评价。

2.1 Y的真实性验证

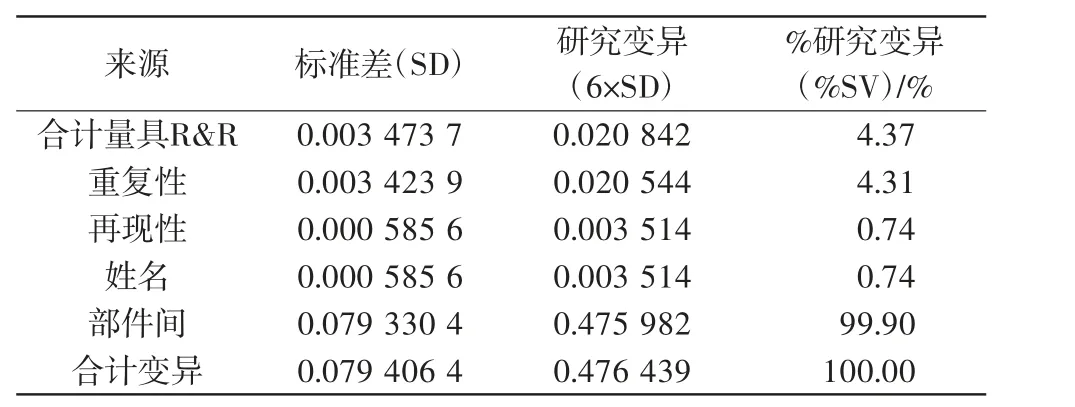

取10个试样,每个样品由3个操作员各测量3次,采用量具R&R交叉法进行重复性和再现性研究。从表1中可知,%R&R=4.37% <10%,可区分类别数=32>5,说明该测量系统是可以接受的,测量误差满足使用要求。

表1 实测值的量具R&R分析数据

2.2 Y的过程能力分析

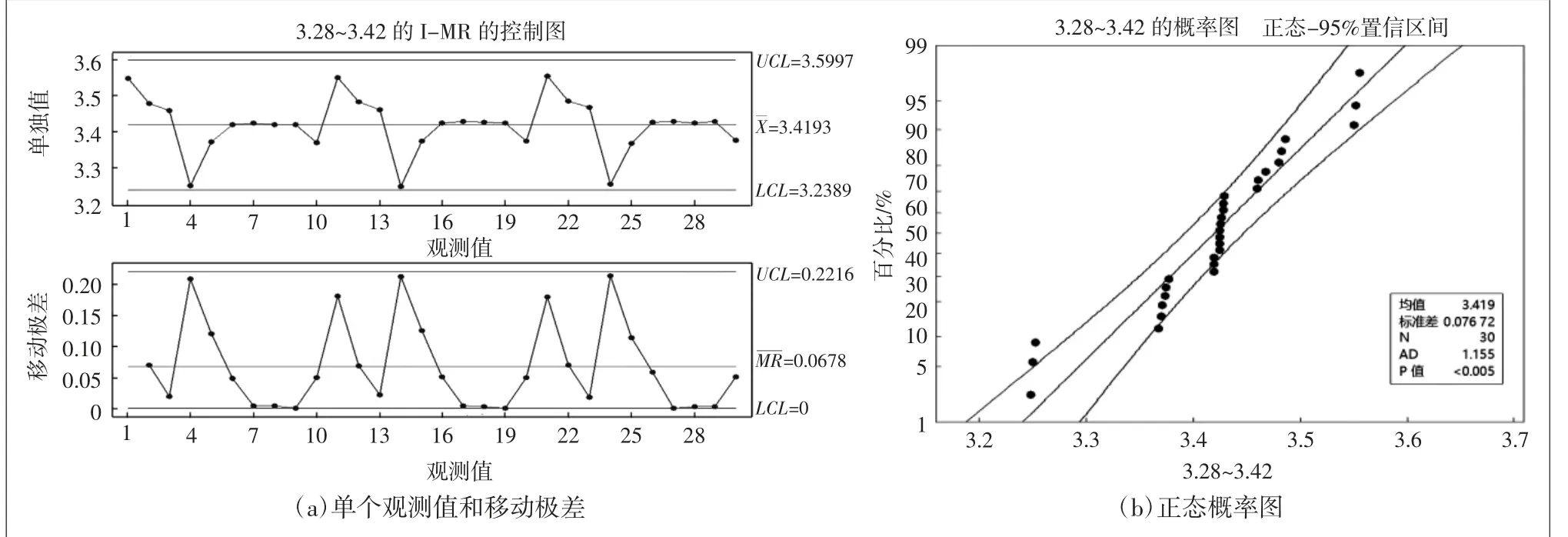

过程能力也称工序能力,是指能稳定地生产合格品的实际加工能力。影响过程能力的因素很多,如操作人员的加工质量、机床设备的精度、材料、工艺等。从2020年10月至12月的记录中抽取30件产品进行过程能力分析,结果如图2所示。

图2 Y的过程能力分析

I-MR控制图是指标绘变量数据在一段时间内的单个观测值(I控制图)和移动极差(MR控制图)。通过I-MR图,可判定机加工过程是处于统计受控;通过正态概率图的P<0.05,说明数据不服从正态分布,Ppk(用来计算工序性能或叫过程性能的指数)为-0.01,说明过程能力很差,需要即刻改善。通过以上描述可知,测量系统满足要求,但锁骨干VI接骨板厚度的过程能力严重不足。

3 分析阶段

分析阶段主要是针对测量阶段找出的变动原因的优先顺序来收集数据,对引起Y变动的因素X进行分析,确定哪些因素对Y有显著的影响。

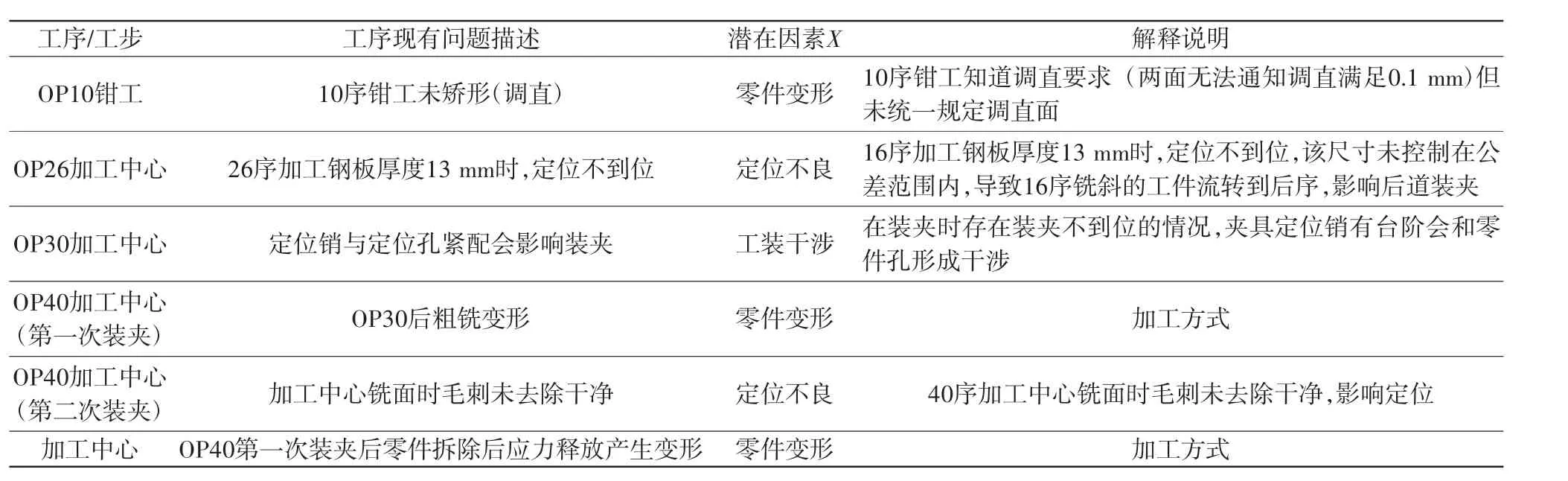

经小组头脑风暴识别,影响Y的潜在因素X如表2所示。

表2 影响Y的潜在因素X

通过对Y分解为若干个相关质量标准,按照重要程度分为1~10个级别,对影响Y厚度尺寸的影响因子分为0、1、3、6、9五个等级,并对输入因子逐一进行打分,将这些因子进行因果矩阵分析,进一步找出关键的输入因子。最后,利用帕累托图筛选占比80%的因子,共筛选出4个重要因子:工艺不稳定(42.9%)、零件变形(28.6%)、定位不良(14.3%)、工装干涉(14.3%),并对原因清楚因子进行快速改善,改善计划如表3所示。

表3 快赢改善计划

4 改进阶段

该阶段主要是优化解决方案,并确认该方案能够满足或超过项目质量改进目标。拟订几个可供选择的改进方案,通过讨论并多方面征求意见,从中挑选出最理想改进方案付诸实施。

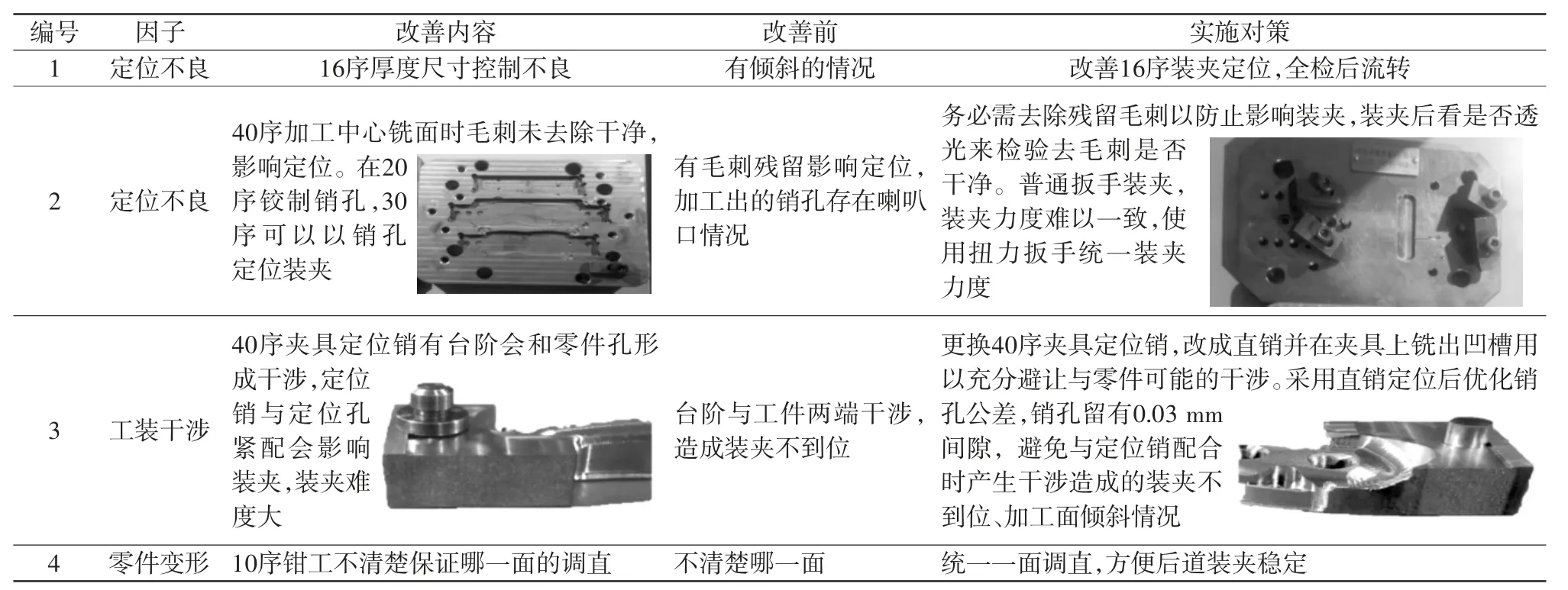

4.1 因子改进计划

经过以上3个阶段的几个快速改善,已经对工装干涉、定位不良等重要因子进行了快速改善。经过分析阶段分析验证, 判断对Y有影响的重要X因子是零件变形和工艺不稳定,改进阶段将对以上重要X因子进行改善,改善计划如表4所示。

表4 因子改善计划表

4.2 零件变形因子改善细节

影响残余应力的主要因素是铣削力、铣削热和装夹状态等,当铣削速度比较小、装夹均匀的情况下,铣削力就成为影响残余应力的关键因素。因此,优化切削参数对切削力的影响很有必要[2]。

4.2.1 铣刀有限元模型构建与分析

1)前置处理。

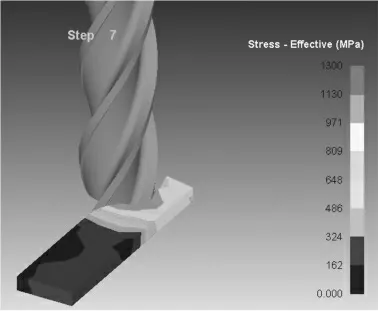

在DEFORM-3D软件中定义铣刀为刚体,工件为纯钛TA3G板材,采用四面体网格进行划分,其中工件网格为20 000个,并进行0.1比例的网格细分。分别拾取X、Y、Z三个方向的面进行自由度约束,完成对工件边界条件的设定,参照工件坐标系设置铣刀的旋转方向、旋转轴线及进给方向,并设置切削速度和移动速度[3]。

根据加工条件刀具直径为6 mm,工件主轴转速为2000 r/min,进给速度为60 mm/min,切削温度为20 ℃,为研究刀具伸出长度对铣削力所承受的应力、变形的影响规律,选取4种不同的伸出长度L为10、15、20、25 mm,仿真过程如图3所示。

图3 DEFORM铣削仿真加工

2)后处理分析。

铣刀伸出长度类似悬臂梁,总体上刀具应力随着伸出长度的增大而增大,但从表5可知,并不是简单的线性关系,而是呈现先减小、后增大的变化趋势,不过当刀具伸出长度从20 mm增大到25 mm时,只有略微的增大。另外,当刀具的应变处于15~25 mm范围内时,整体变化不明显。综上可以得出,刀具悬伸长度在20 mm(40%总长)时,铣刀体现出的综合加工特性较好。

表5 不同刀具伸出长度的最大变形与应力

4.2.2 切削用量对切削力的影响

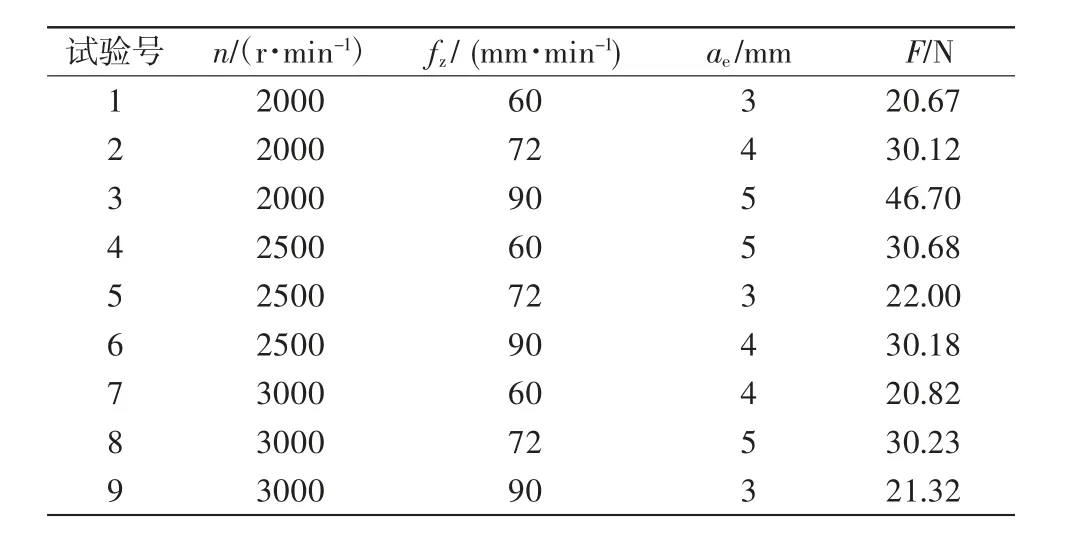

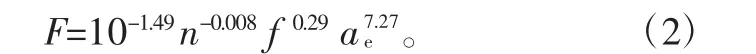

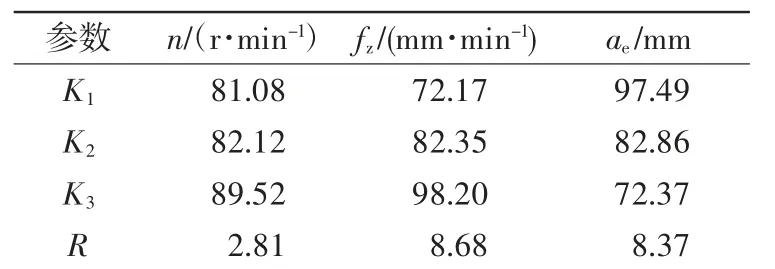

依据铣削用量的选择原则、实际操作加工习惯及自动编程的特点,基于铣削宽度ae、每齿进给量fz以及主轴转速n三个变量[4],选用L9(34)正交表进行四因素三水平正交试验,测得切削力合力如表6所示。

表6 正交试验数据结果分析

根据极差R值可知,进给量和铣削宽度对切削力影响较大,切削速度影响最小。在此基础上考虑金属材料去除率即零件的加工效率,第8组试验为最优一组切削参数组合。

另外,参照表6正交回归试验的数据,借助回归处理功能,可构建铣削力预测模型[5]为。

4.3 工艺不稳定因子改善细节

除此之外,考虑工艺不稳定,还需要对相关工序次序进行改进,减小装夹次数,如将加工中心上的3次装夹改为2次装夹,去掉工序15,直接调整平口钳夹紧两侧面,铣削基准平面保证厚度>12.5 mm。型面按三维造型加工,并自动编程,在保证厚度尺寸的基础上,实现表面无明显刀痕等。针对影响工艺不稳定的全部因子改善细节如表8所示。

表8 因子改善细节

4.4 改善效果确认

抽取30件产品进行过程能力分析,得到Ppk=1.12,说明改善后过程能力显著提升,P<0.05,判定改善措施有效。

表7 正交试验数据结果分析

5 控制阶段

在改进阶段,通过对工艺工步、工装夹具、装夹方式等方面进行改善,已充分分析各因素对加工中心工序厚度尺寸的影响,取得较好的改善效果。在控制阶段,将对上述结果进行跟踪确认并加以标准化控制,形成PWT22Z67/A0企业文件编号。

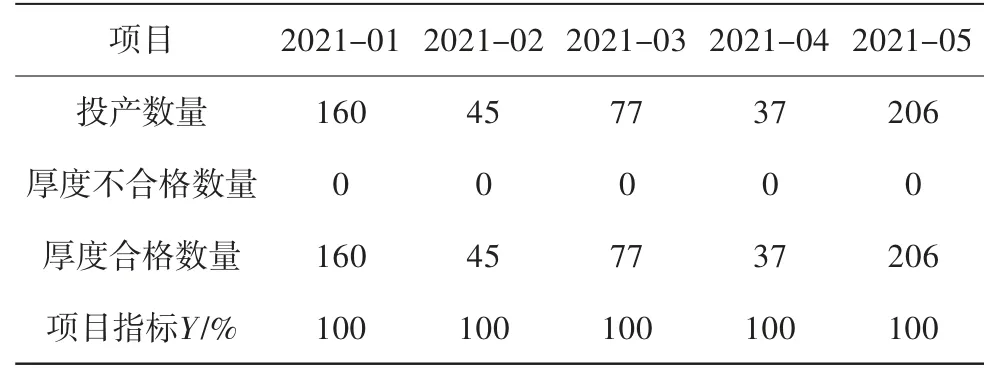

经过连续5个月检测,锁骨干VI接骨板的厚度一次合格率由86%提高至100%,如表9所示。

表9 目标达成情况确认

6 结语

本文采用了六西格玛(6σ)管理法,首先对产品的测量系统、过程能力进行分析,利用帕累托图筛选出工艺不稳定、零件变形、定位不良、工装干涉4个重要因子,并对原因清楚制定了解决问题的方法,最终使该产品的合格率得到显著的提升。