可转位镶片滚刀滚齿加工精度影响分析和优化

姜荣飞,王明镜,樊凡,王伟,王鹏军

(南京高速齿轮制造有限公司,南京 211100)

0 引言

可转位镶片滚刀目前在大模数齿轮批量生产中应用越来越广泛,作为一种新型的高速重载切削刀具,可转位镶片滚刀在生产效率和加工经济性方面具有显著优势[1]。在效率上,由于其切削材料采用高硬度、高耐磨性、高耐热性的硬质合金刀片,滚刀的转速能够达到100 m/min以上,相比普通高速钢或者粉末冶金高速钢材质的整体滚刀,在加工效率上得到了大幅提升。在成本上,虽然可转位镶片滚刀单次投入高,但在批量生产中单位时间的高产出不但提高了机床的利用率而且增大了设备的产能,同时由于刀片的可换性,相比于整体滚刀磨损后需要更换刀具、重新刃磨和涂层,可转位镶片滚刀可在工位上直接更换刀片,大幅减少了加工辅助时间和刀具库存。吕海波[2]等在研究可转位镶片滚刀在推土机淬硬齿轮加工中的应用时得出:采用可转位镶片滚刀加工推土机齿轮后不但精度满足要求,而且在效率上比普通硬质合金刮削滚刀提升了近45%,单件成本节约了近20%。在人机环境上,可转位镶片滚刀适合干切加工,切削过程中可使用风冷或者微量润滑代替油冷,不仅降低了冷却油使用成本,同时改善了工作人员的工作环境,减小了环境污染[3]。

可转位镶片滚刀早期都是从国外进口,近几年国内的研究和制造也正快速发展,湘潭大学的何超[4]针对加工风电齿轮箱中大模数硬齿齿轮的可转位镶片滚刀,利用Pro/E二次开发工具结合VS2005编程环境对可转位镶片滚刀进行了参数化设计,并通过有限元软件对滚刀进行了模态分析。哈尔滨工业大学的李名扬[5]运用UG对可转位镶片滚刀的刀体和刀片进行了建模,并使用UG加工模块从加工工艺的角度对刀片槽和刀体的容屑槽进行了数控加工仿真,同时通过有限元仿真软件对镶片滚刀的刀体和刀片进行了力学分析。在可转位硬质合金刀片寿命研究上,周汝忠[6]研究了对BK8和T15K6可转位硬质合金刀片进行铬化物表面扩散强化处理,刀片寿命提高了0.5~1.0倍。可转位镶片滚刀由于其齿形是通过刀片搭接而成,刀具齿形精度不如普通整体刀具,在重载和高速切削过程中齿形精度容易超差,目前国内尚未有从加工角度对镶片滚刀加工精度进行研究和分析,本文从设计和实际应用的角度分析了刀片搭接误差、刀片安装误差及刀片磨损对齿轮加工的影响,同时采用DOE试验设计方法分析了加工参数与零件齿形精度的相关性,并结合实际生产需求优化加工参数,提升镶片滚刀加工后的齿形精度。

1 刀片搭接误差对加工精度影响

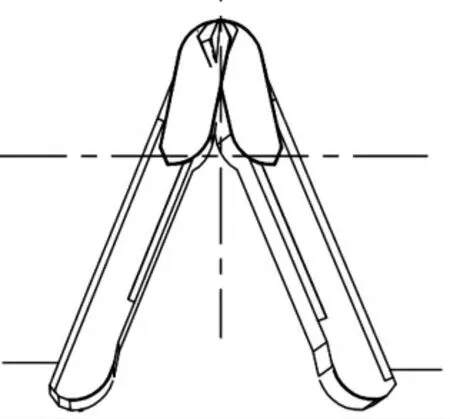

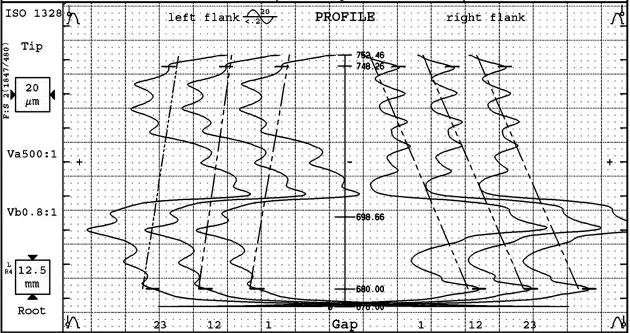

可转位镶片滚刀的齿形是由刀片在空间上搭接而成,大模数镶片滚刀通常是由顶刃和侧刃刀片搭接而成(如图1),刀片搭接处因刀体设计和刀片的制造误差会存在一定的搭接误差,使用后零件齿面会出现异常台阶或者棱线,图2所示齿形计量报告中,由于刀片搭接误差过大,齿形出现了异常波动的情况,当误差过大时,会造成齿形轮廓偏差ffα和齿形总偏差Fα超出精度要求,刀具将无法继续使用。因此,在刀具设计阶段需严格控制搭接误差,在制造后需在刀体上安装刀片后进行精度检验,根据检验结果对刀片定位槽进行调整。

图1 可转位镶片滚刀刀片搭接示意图

图2 刀片搭接误差造成齿形精度异常计量报告

2 刀片安装误差对加工精度影响

可转位镶片滚刀的刀片通过刀体上定位槽和螺钉固定在刀体上,刀片中间加工有固定螺孔(如图3),该螺孔具有一定斜度,一方面可以充分利用刀体空间且方便螺钉的安装,另一方面螺钉在安装过程中与刀片斜孔在水平方向上存在作用力,使得刀片紧贴定位槽,保证定位精度。刀片的安装误差除了刀片本身以及定位槽的制造误差外,主要由螺钉的压紧力引起,当螺钉的压紧力过大时,刀片会在螺钉挤压下出现断裂情况(如图4),当螺钉压紧力过小时,刀片将安装不到位造成齿形误差大,同时由于镶片滚刀高速重载切削,压紧力不足时刀片易产生松动并掉落,造成刀体和零件损坏,所以在安装刀片时应严格遵循厂家建议的转矩值来拧紧螺钉。在更换刀片时,需及时清理定位槽,残留的铁屑或污渍都有可能造成齿形精度超差。

图3 刀片斜螺孔图

图4 刀片在螺钉过度挤压下断裂图

3 刀片磨损对加工精度影响

可转位镶片滚刀刀片在使用过程中表面涂层会逐渐磨损,由于热量的积累,刀片刃口部分的材料会逐渐脱碳和软化,此时刀片刃口会发白发亮,露出刀片基体材料以及刃口出现脱碳区(如图5),随着磨损的持续增加,刀片刃口切削性能下降,加工出的零件齿面质量变差,进一步磨损后,刀片会出现劈齿或崩刃的情况(如图6),此时零件齿形会出现偏差,严重时齿面沿齿向方向出现棱线,无法满足滚齿要求。因此,当刀片后刀面出现一定范围的脱碳以及刃口发白且刃口形状不规则时应及时更换刀片,避免刀片出现劈齿或者崩刃的情况。

图5 刀片切削刃脱碳图

图6 刀片劈齿或崩刃图

4 加工参数对齿形精度影响分析和优化

4.1 研究背景和目的

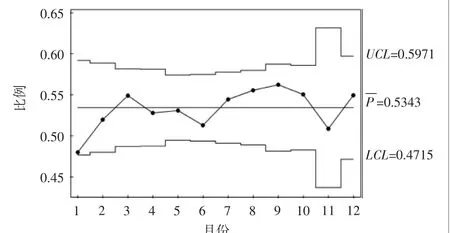

目前可转位镶片滚刀制造精度多为B级,适用于加工ISO标准8~9级的齿轮,一般滚齿加工精度要求为ISO 9级,但在实际使用中经常出现齿形精度超过9级情况,图7为模数为14 mm的可转位镶片滚刀加工同一种行星轮齿形精度超过9级的P控制图,可以看出在12个月以内齿形精度超过9级的比例为53%,齿形精度超差会造成磨齿余量不均匀,增加磨齿精度超差风险,因此降低滚齿齿形精度不合格率具有重要意义。

图7 模数14行星轮齿形精度超过9级的P控制图

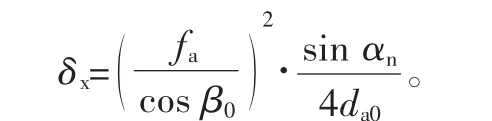

在大模数齿轮滚齿加工中,考虑到加工载荷、机床刚度及刀具磨损,一般采用高轴向进给速度和多次走刀或单次走刀、低轴向进给速度的加工方式来平衡加工效率和加工质量。在现有的理论研究中得知,轴向进给速度是否与加工后的齿形精度相关尚未有研究,但轴向进给大小与齿向波纹度相关,相关性方程为

式中:δx为进给切痕深度;fa为轴向进给速度;β0为螺旋角;αn为齿形角;da0为滚刀齿顶圆直径。

可转位镶片滚刀自身存在一定螺旋升角,在加工过程中滚刀相对齿轮的螺旋角会偏转一定角度,这使得两侧侧刃刀片前角不相等,这将造成两侧切削刃的切削工况不相同。在普通滚刀加工时由于切削力较小,两侧切削工况不同造成的齿形精度影响较小,但对于可转位镶片滚刀的重载切削条件下,该影响不容忽视,具有一定的研究意义。

DOE试验设计起源于欧洲,最早用来研究农作物产量最大化的问题,并取得良好的效果,DOE通过设计正交表对试验进行合理安排,并分析试验所得数据,以较少的试验次数和成本分析生产过程中各因素之间的相互作用,以此来获取最优参数组合实现效益最大化[7-9]。为分析滚刀轴向进给速度、滚刀偏转角及走刀次数对齿轮齿形精度的影响,采用DOE试验设计方法对这些参数进行分析并优化。

4.2 研究对象和基本参数

研究对象为与前述统计相同的模数为14 mm的行星轮,其基本参数和对应可转位镶片滚刀参数如表1和表2所示。

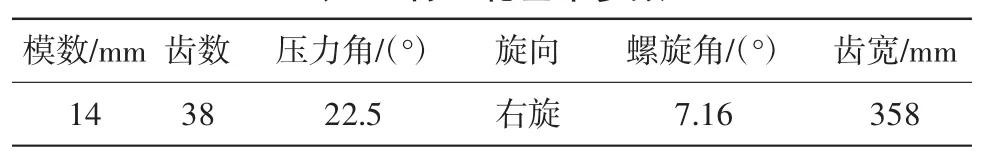

表1 行星轮基本参数

表2 可转位镶片滚刀基本参数

4.3 试验方案设计

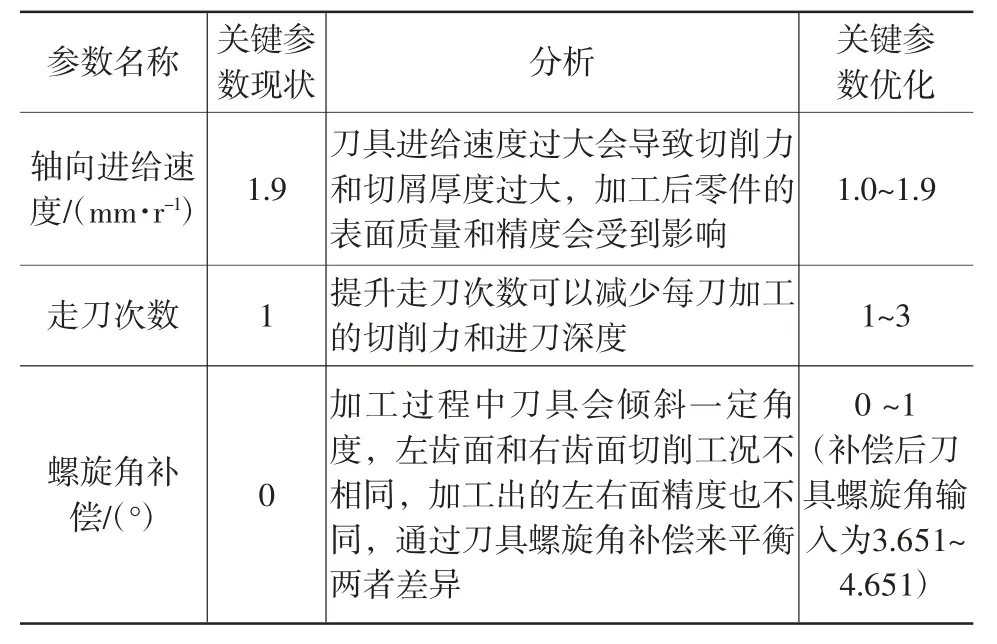

试验采用3因子2水平4中心点复合设计,表3为各关键参数的现状、理论分析和参数优化范围,其中螺旋角补偿为在机床输入滚刀螺旋角时人为补偿刀具螺旋角值,目的是为了改变滚齿时滚刀的偏转角,刀具本身螺旋角保持不变。

表3 关键影响参数分析

4.4 试验结果分析

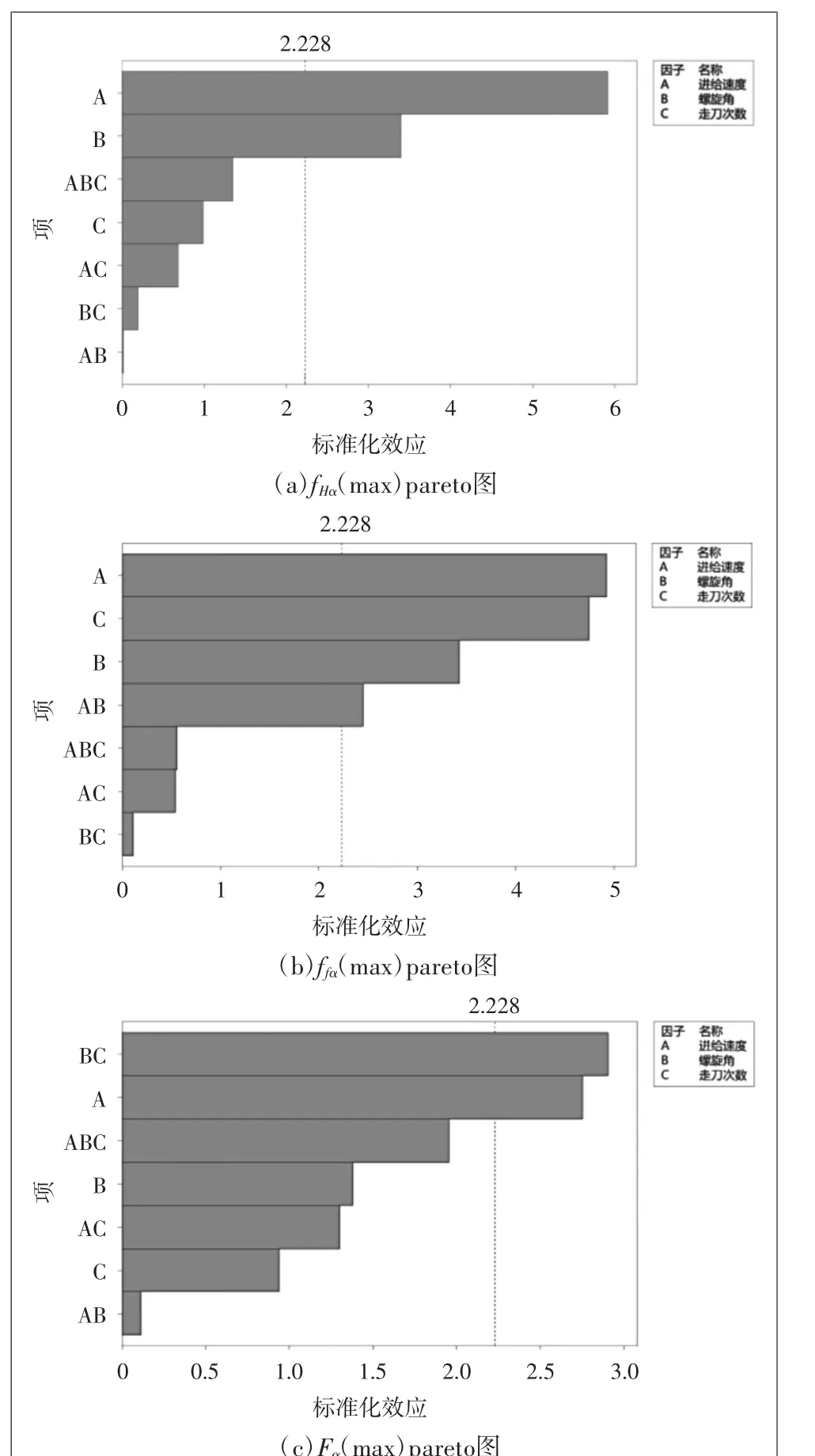

按照试验设计方案的参数加工后,对每一件行星轮进行齿形精度计量,根据测量的齿形斜率偏差fHα、齿廓形状偏差ffα和齿廓总偏差Fα数据中每项的最大值(fHα、ffα、Fα最大值直接决定精度等级),采用Minitab软件进行齿形精度拟合回归和相关性分析,图8所示为行星轮齿形精度的Pareto图。

根据图8可以得出,加工的行星轮齿形斜率偏差fHα与轴向进给速度和滚刀螺旋角相关性高;齿廓形状偏差ffα与轴向进给速度、滚刀螺旋角、走刀次数,以及它们的交互作用相关性高;齿廓总偏差Fα与轴向进给速度、螺旋角和走刀次数的交互作用相关性高。

图8 行星轮齿形精度Pareto图

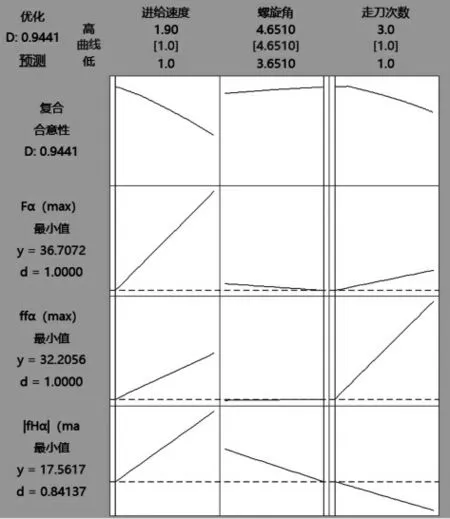

由于齿形精度数值越小表示精度越高,使用Minitab中的响应优化器功能,对行星轮齿面齿形精度的fHα、ffα和Fα进行望小优化模型,同时为保证加工效率,走刀次数限定为1次,图9为优化模型结果,当轴向进给速度选用低水平、刀具螺旋角补偿采用高水平时得到最优解且齿形精度能够保证在9级以内。

图9 加工参数-齿形精度响应优化图

4.5 加工验证

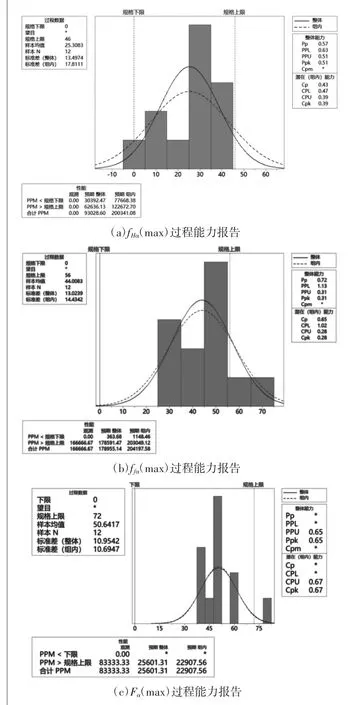

为验证优化模型的准确性,采用低进给速度1 mm/r、螺旋角补偿1°即滚刀螺旋角输入值为4.651°、走刀次数为1次的加工参数进行12次加工试验验证,验证结果如图10所示。

图10 验证加工齿形精度过程能力分析

根据图10的过程能力分析结果可知:对比ISO 9级齿形精度要求,参数优化后的fHα预测不合格率小于9%,ffα预测不合格率小于17.8%,Fα预测不合格率小于2.5%,12件行星轮加工后整体齿形精度超过9级为25%,相比于参数优化前53%的不合格率有明显提升,这也说明通过优化参数对可转位镶片滚刀加工的齿形精度具有一定的提升作用。

5 结语

随着可转位镶片滚刀在批量滚齿加工中的广泛应用,其加工精度的稳定性也越来越受到重视,本文从设计的角度分析了刀片搭接存在较大误差时,加工出的齿轮在齿面会出现异常台阶或者棱线的情况,可转位镶片滚刀在批量使用前需严格进行检测或验证;从实际应用的角度分析了刀片安装误差和刀片磨损对零件精度的影响:刀片采用螺钉安装时应严格遵守设计转矩值,转矩值过大时易造成刀片断裂,转矩值过小时易造成加工过程中刀片松动从而导致齿形超差。刀片磨损过大时,继续使用后易造成刀片崩刃或劈齿,加工后的零件会出现齿形超差或齿面沿齿向方向存在棱线,每件零件加工后应检查刀片磨损情况并及时更换新的刃口。

使用DOE试验设计方法,分析了可转位镶片滚刀轴向进给速度、刀具螺旋角补偿及走刀次数与零件齿形精度的相关性,并在保证加工效率的前提下,优化滚刀轴向进给速度和滚刀螺旋角,通过加工验证的方式得出了减小滚刀轴向进给速度和增大滚刀螺旋角补偿值对加工出的零件齿形精度具有一定的提升作用。