煤矿巷道磨料射流泄压增透新方法初探*

王斌 黄中伟 杨睿月 李学臣 李敬彬 陈健翔 秦小舟

(1.中国石油大学(北京)油气资源与探测国家重点实验室 2.河南煤业化工集团焦煤公司)

0 引 言

煤炭是保障我国能源安全的压舱石,在国家经济社会高速发展进程中具有兜底保障作用。2021年全国原煤生产总量41.3亿t,在能源消费结构中占比高达56.0%[1-2]。加快煤矿瓦斯抽采与利用,有利于减少瓦斯爆炸事故,保障煤矿安全生产,同时降低温室气体排放,助力我国实现“双碳”目标。

我国煤层开采中存在渗透性差、储层压力低,煤矿瓦斯强化抽采面临影响范围小、抽采难度大、瓦斯流量衰减速度快等问题[3]。水力增透技术是解决上述煤矿瓦斯问题,实现高效抽采的关键技术之一,该技术主要包括水力压裂技术、水力冲孔技术及水力割缝技术等。其中,水力压裂技术源于致密油气开发,通过向地层泵注高压水,压开地层以形成裂缝[4]。但是,煤层气地面井压裂施工成本高,抽采覆盖难均匀[5],对于碎软煤层,水力压裂易发生压裂液窜流,导致裂缝延伸短、改造范围较小[6]。水力冲孔技术是通过高压水射流冲击破碎煤体以形成大直径孔洞,改变孔周应力场,在一定范围内形成泄压增透区域,提高煤层透气性[7-8];水力冲孔技术主要适用于松软、易破碎煤层。与水力冲孔技术类似,水力割缝技术是通过高压水射流对钻孔周围煤岩进行切割以形成缝槽,缝槽与原有裂隙、孔隙之间相互贯通,从而改善瓦斯流动的条件[9]。但设备整体处于高承压状态,存在事故风险高、后期运行维护成本高的问题,应用范围较小[3]。为有效解决以上问题,磨料射流技术被引入煤矿开采之中[10-11]。相对于纯水射流,磨料射流割缝技术速度提高了40%,割缝深度提高了约60%,表明其具有更强的切割、增透能力[10-13],因此,磨料射流割缝冲孔技术可有效解决纯水切割硬煤难度大的问题。但是,目前该技术及工艺尚不完善,存在钻进效率较低、施工周期较长、作业成本高等问题。

笔者综合石油工程中磨料射流喷砂射孔[14]和水力喷射径向水平井开采剩余油气的技术方式[15],提出2种基于穿层钻孔的高效泄压增透技术:①磨料射流深穿透泄压增透技术;②连续送进磨料射流径向钻孔泄压增透技术。这2种泄压方法都是在穿层钻孔的主孔眼中进行磨料射流分支射孔和径向钻孔作业,从而在坚硬煤层中产生多组辐射状的深穿孔,解决坚硬煤层泄压效率低的难题。同时,计划在施工作业中采用连续管送进,实现连续钻进,提高钻孔效率。本文叙述其作业原理,并通过试验进行分析探讨和验证。

1 磨料射流深穿透泄压增透技术

磨料射流指的是磨料颗粒和流体经地面混合加压后泵入井下,通过喷嘴喷出形成高速磨料射流,并利用高速流体携带磨料颗粒的高频冲蚀和磨削作用冲击破坏岩石,最终形成具有一定直径和深度的孔道[16]。磨料射流深穿透泄压增透技术是在主孔钻进完成后,采用拖动式磨料射流喷枪沿主孔喷射侧孔,在煤层三维空间中形成多条辐射状深穿透孔眼,从而增大泄压增透范围的一种技术(见图1)。

图1 磨料射流深穿透泄压增透方法示意图Fig.1 Schematic diagram of pressure relief and permeability enhancement by deep penetration with abrasive jet

磨料射流深穿透技术工艺流程如图2所示。

图2 磨料射流深穿透泄压增透工艺流程Fig.2 Workflow of pressure relief and permeability enhancement by deep penetration with abrasive jet

将喷枪(本体内有滑套)与穿层钻孔工具共同下入主孔,当主孔完钻之后,拖动喷枪到达侧孔待钻位置,泵送飞镖入座,滑套上行,打开喷嘴。在钻杆内泵入体积分数10%~15%的携砂液进行喷射作业,利用高压磨料射流对煤层进行深穿透(孔径15~30 mm,孔深1~2 m)。喷射作业完成后,拖动喷枪到下一喷射点继续作业。循环以上步骤,最终沿主孔形成多条辐射状深穿透分支孔眼。为了在喷枪本体有限的空间内尽可能多地布置喷嘴,提高深穿透的作业效率,每个喷枪上安装6个水眼,均布于2个平面,平面内喷嘴相位为120°,平面间喷嘴相位为0°或60°。破碎后的煤粉和石英砂从孔眼环空返出,通过固液分离系统振动分离,从而实现水的循环利用。

利用磨料射流提高破岩能力后,工作泵压可从100 MPa降低至25 MPa,在10~15 min形成孔径15~30 mm、孔深1~2 m的深穿透孔眼,解决了纯水力破碎坚硬煤岩效率低及高压作业安全隐患大等问题。同时煤层天然裂隙发育,深穿透钻孔一方面增强井眼与天然裂缝的连通性,另一方面在高压水力冲击过程中形成孔内增压,促进了裂隙沿孔眼轴向和径向方向上的扩展,配合多组深穿透孔眼形成立体泄压通道。

2 连续送进磨料射流径向钻孔泄压增透技术

连续送进磨料射流径向钻孔泄压增透装置主要包括连续送进系统、磨料射流破岩系统、转向器、轨迹测量短节等(见图3),在巷道内可实现多角度连续钻进,利用旋转磨料射流高效破碎硬岩,降低水力破岩工作压力,提高泄压增透效率。连续送进系统主要由连续管作业装备(由控制台、动力橇、滚筒橇、注入头组成)、高压泵、储液罐、磨料罐、固液分离装置、钻井液处理装置等部分组成(见图4)。受限于巷道空间,推荐采用的油管外径为25.4~50.8 mm。该方法可免去传统井下定向钻机接单根、工具拆卸等工序,通过远程控制即可实现连续钻进、水力冲孔轨迹测量一体化,减轻了劳动强度,具有安全、高效及自动化程度高等特点。

图3 连续送进磨料射流径向钻孔泄压增透技术Fig.3 Schematic diagram of pressure relief and permeability enhancement by radial drilling with continuous conveye abrasive jet

图4 连续送进系统Fig.4 Continuous convey system

工艺流程如图5所示。由图5可见:该工艺包括采用巷道钻机钻完主孔后,起出钻头,下入接有水力锚和转向器的钻杆,到达目标层段后进行方位设定和管柱锚定;然后,利用连续管下入旋转磨料射流喷嘴和轨迹测量短节,侧钻分支孔(孔径为50~60 mm,单分支长度>10 m),同时进行孔眼轨迹测量。侧钻完成后解封水力锚,改变转向器的方位或层位,进行下一个分支孔的钻进。循环以上步骤,最终可以在煤层中形成多层、多分支孔眼的泄压增透体系,有效沟通天然裂缝,增加透气性,充分泄压,从而提高瓦斯释放效率。

图5 连续送进磨料射流径向钻孔泄压增透技术Fig.5 Workflow of pressure relief and permeability enhancement by radial drilling with continuous conveye abrasive jet

3 旋转磨料射流破碎煤岩试验研究

为了验证旋转磨料射流破岩冲孔效果,采集焦作矿区煤岩和顶板砂岩进行破岩试验。焦作矿区煤系地层属石炭二叠系,主采煤层为山西组二1煤层,煤层平均厚度6 m,倾角10°~15°。矿区瓦斯含量高、压力大、煤层透气性差,瓦斯、水文地质条件复杂,是全国煤与瓦斯问题较为严重的矿区之一。近些年来采用水力冲孔技术,焦作矿区瓦斯治理工作取得一定成效,但随着开采深度的加大和地质条件的复杂化,在坚硬煤层水力冲孔难度大、效率低[17]。

3.1 磨料射流试验装置

本试验主要采用自主搭建的高压磨料射流破岩试验系统,该试验系统由混砂单元(输砂能力40~120 kg/min)、动力单元(447 kW,70 MPa)、数据采集与控制单元、破岩作业单元4部分组成,如图6所示。清水和磨料在混合罐中通过高速搅拌器实现均匀混合,而后通过离心泵将混砂液输送至动力单元(三缸柱塞泵),经柱塞泵加压后高速喷出,进而破碎岩石。系统安装有压力传感器和液体流量计,通过数据采集单元可以精准监控出口端压力和排量。喷嘴和岩样位于破岩作业单元,采用夹持器固定岩样,通过升降平台调节射流喷距。

图6 高压磨料射流破岩试验系统Fig.6 High-pressure abrasive jet rock-breaking testing system

3.2 岩样试件及试验方案

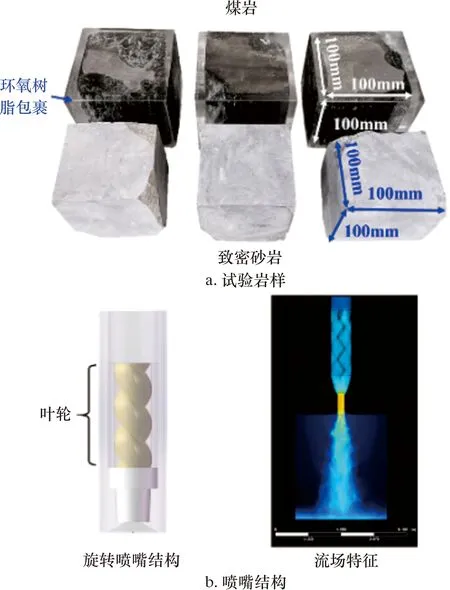

(1)试验岩样。试验所用煤岩和砂岩取自焦作矿区赵固二矿煤层及顶板砂岩。岩样的物理力学参数见表1。将岩样制备为100 mm×100 mm×100 mm的立方体,煤岩镜质体反射率为2.34%(见表2),成熟度表现为高阶煤特征,内部裂隙较发育,因此在煤岩岩样四周包裹环氧树脂以避免冲击过程中煤岩整体破碎,如图7a所示。

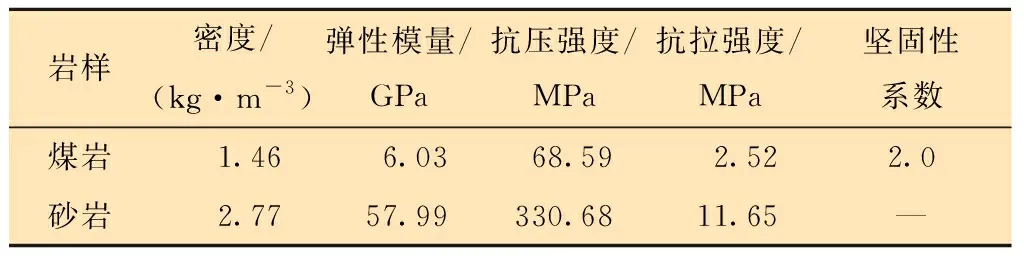

表1 岩石力学强度参数Table 1 Parameters of rock mechanic strengths

表2 煤岩成熟度及工业分析Table 2 Coal maturity and industrial analysis

(2)试验方案。本文采用控制变量的方法,探究压力和喷距变化对旋转磨料射流破岩效果的影响规律。选取煤岩和砂岩2种岩样,试验方法为选用5 mm旋转喷嘴,如图7b所示。选用46目石英砂,10%砂比,射流压力30 MPa,射流喷距2d~8d(d为喷嘴直径),如表3所示,在淹没条件下冲蚀岩样1 min。

表3 破岩试验方案Table 3 Rock breaking testing scheme

图7 试验岩样及喷嘴结构图Fig.7 Rock specimen and nozzle structure

3.3 试验结果

3.3.1 煤岩破岩成孔特征

图8为喷射压力30 MPa时旋转磨料射流冲蚀煤岩的孔眼形态。射流破岩过程中孔眼结构稳定,没有出现破碎、垮塌等现象,孔眼整体形状呈圆形,孔眼内壁平整,表面有明显的颗粒磨蚀痕迹。因为旋转磨料射流的破岩机理为射流在垂直冲击岩石的同时增加了平行于岩石表面的切向载荷[18],所以在颗粒切向速度的冲击下,孔壁表面突起被逐渐磨蚀形成平整壁面。由图8e可知,当颗粒冲击到岩石表面时,尖峰处不断发生压痕断裂破坏。中心部位存在锥形凸起[19]。这是由于流体经喷嘴内部叶轮旋转加速,使磨料颗粒受离心力的影响呈螺旋放射状喷出,颗粒在冲击岩石时,圆周区域冲蚀强度大,中心区域冲蚀强度小,在磨料颗粒的剪切磨蚀下形成中心凸台[20]。由图8f可知,采用CFD-DPM模型模拟旋转磨料射流颗粒运动轨迹,引入冲蚀模型表征颗粒冲击到底部平面时的成孔形态,模拟与试验结果显示出了相同的冲蚀特征。

煤岩的层理对成孔形态影响显著。当平行于层理喷射时(见图8g),切向速度在孔眼表面形成的剪切力易激活层理,高压流体和颗粒嵌入其中,形成水楔效应,使煤岩沿层理方向发生劈裂破坏(见图8b和图8c),沿平行层理方向可以观察到颗粒嵌入,煤岩有发生劈裂破坏的趋势。当垂直于层理喷射时(见图8h),颗粒冲击产生的裂隙可沟通层理,沿喷射方向发生片状剥蚀,提高破岩效率(见图8d),煤岩成孔右下角白色区域沿层理面出现片状煤体剥蚀。因此,水楔作用的存在提升了射流破岩效率。

图8 旋转磨料射流冲蚀煤岩孔眼形态Fig.8 Morphology of holes in coal seams by rotary abrasive jet

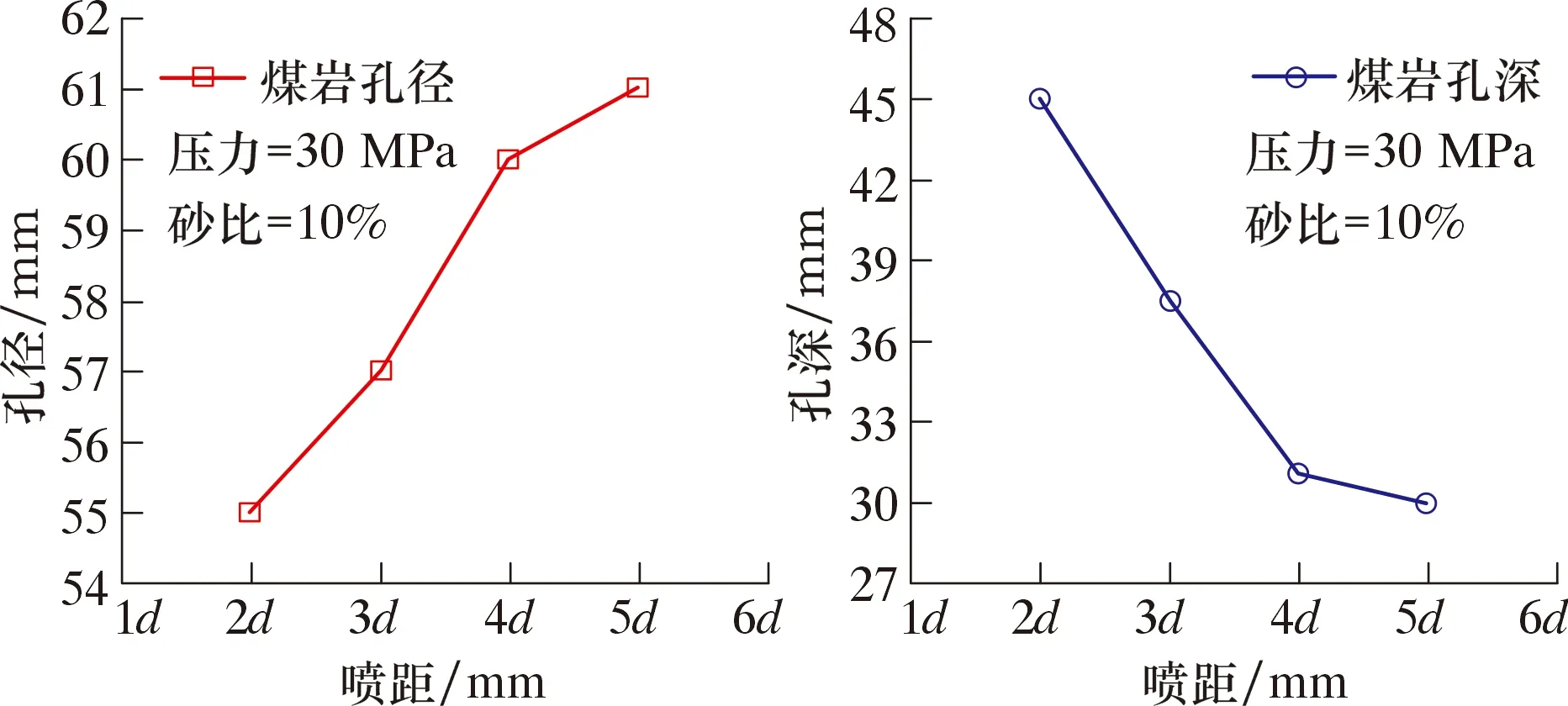

图9为破岩孔径及孔深随喷距的变化曲线。由孔眼参数变化曲线可知,当喷距大于4d时,煤岩孔径和孔深随喷距变化趋于平缓。这是由于旋转磨料射流的破岩效率对喷距变化更为敏感,相较于锥形和圆形喷嘴,旋转射流在径向上的湍流脉动增大了其射流扩散角和冲击范围,但也造成了强烈的湍流耗散,随着喷距的增大,磨料颗粒速度快速衰减。孔径的大小决定了泄压范围和泄压效果,孔眼深度反映了射流破岩效率。因此,钻进过程中在达到需求的孔眼直径条件下,可将喷距维持在4d以内,从而获得较高的钻进效率。

图9 破岩孔径及孔深随喷距变化曲线(煤岩)Fig.9 Hole diameter and depth vs.jetting distance (coal)

3.3.2 砂岩破岩成孔特征

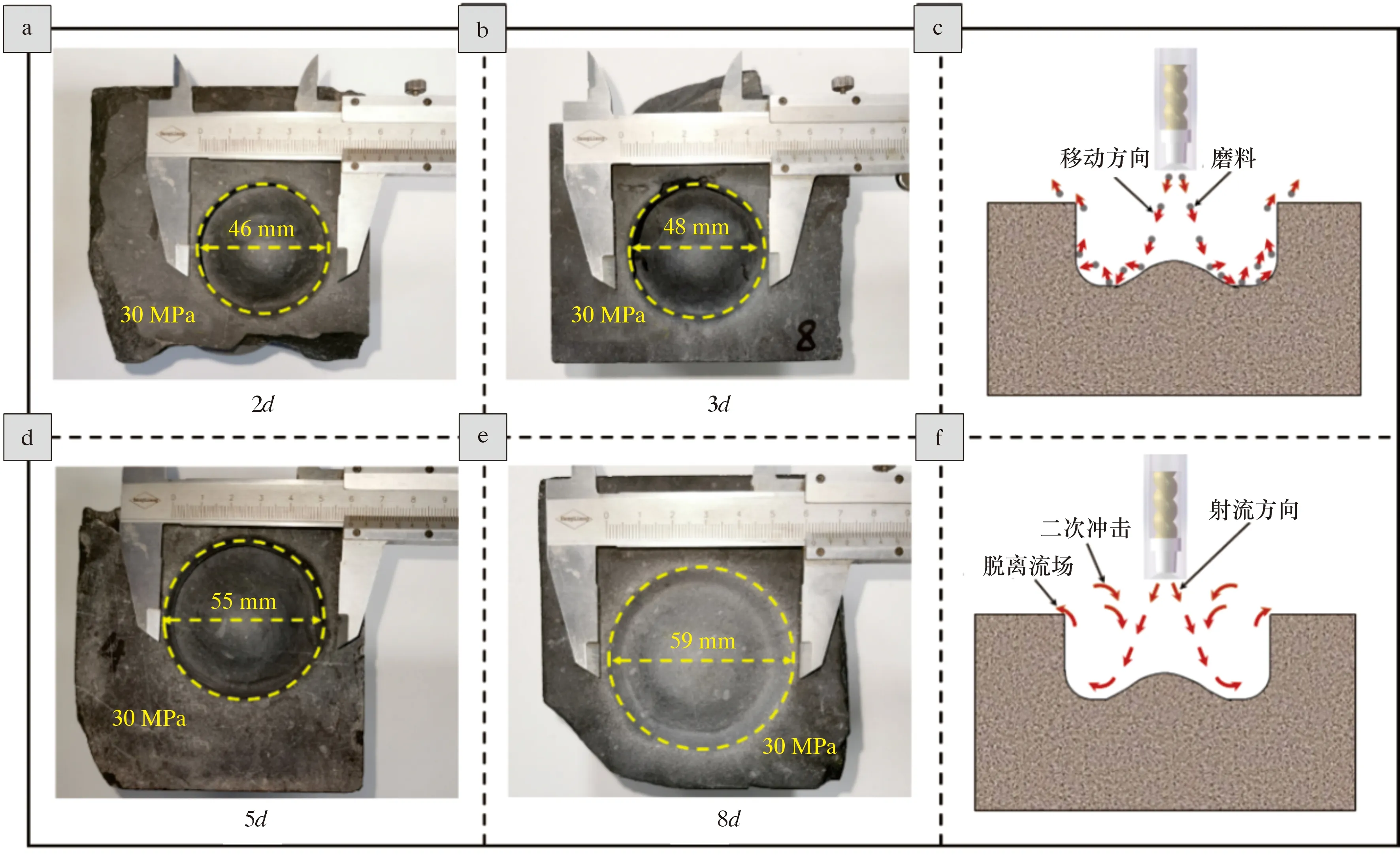

图10为射流压力为30 MPa时旋转磨料射流冲蚀砂岩的成孔形态。

由图10可知,旋转磨料射流能够有效破碎砂岩,并形成较大直径的规则孔眼。在此试验条件下,在2d~8d的喷距范围内,随着旋转磨料射流喷距的增加破岩直径增大,在最低喷距下形成的孔眼直径也能满足连续管顺利通过的条件。因此,在作业过程中即使遇到砂岩夹层的阻挡,也不会影响连续管的持续钻进。

旋转射流能够高效破岩的另外一个原因是冲击过程中,颗粒轨迹沿孔眼壁面呈螺旋状向外辐射,减少了直射流条件下冲蚀孔内回流的干扰(见图10c)。此外,周向速度的存在使射流对周围流体的卷吸能力增强,射流扩散角增加,部分颗粒离开底部孔眼后被重新卷吸进入射流流场并对壁面形成二次冲蚀(见图10f),因而增大了颗粒冲击频率,有助于提升破岩效果[21-22]。

图10 30 MPa旋转磨料射流冲蚀砂岩孔眼形态及磨料颗粒运动轨迹Fig.10 Hole morphology in sandstone by rotary abrasive jet at 30 MPa and motion paths of abrasive particles

孔眼参数变化曲线如图11所示。由图11可知,与煤岩相同,砂岩孔眼参数变化同样受喷距影响显著。因此,在砂岩层钻进作业过程中,综合考虑岩屑返排和破岩效率的影响,可将喷射距离控制在5d以内,可形成直径为50~60 mm的孔眼,在保持孔眼结构稳定的同时可拥有较高的钻进效率。

图11 不同压力条件下孔径及孔深变化曲线(砂岩)Fig.11 Hole diameter and depth vs.jet pressure (sandstone roof)

4 结 论

(1)磨料射流深穿透泄压增透技术的工艺原理是在穿层钻孔的基础上,利用磨料射流在坚硬煤层中产生多组深穿透的分支孔,沟通天然裂缝,形成立体泄压空间,达到坚硬煤层高效泄压增透的目的。

(2)连续送进磨料射流径向钻孔泄压增透技术是利用旋转磨料射流高效破碎硬岩的优势,形成大直径孔眼的技术,通过连续管和远程控制可实现多角度连续定向钻进、水力冲孔轨迹测量一体化,避免了传统井下定向钻机接单根、工具拆卸等繁杂工序。有望在煤层中形成多层、多分支孔眼的增透体系,高效沟通天然裂缝,充分泄压,增加透气性,提高瓦斯释放效率。

(3)旋转磨料射流在垂直冲击岩石的同时还增加了平行于岩石表面的切向载荷,因此可实现坚硬煤层及致密砂岩中的高效破岩钻孔。在喷射压力为30 MPa的条件下,可形成直径为50~60 mm的孔眼,孔壁光滑、形状规则、孔眼结构稳定,有利于后续连续管的顺利通过。旋转磨料射流破岩成孔效果受喷距影响显著,达到需求的孔眼直径时,建议将喷距维持在4倍喷嘴直径以内,从而获得较高的钻孔深度,以提高钻进效率。

——以准噶尔盆地玛湖凹陷致密砾岩为例