固溶制度对Al-5.6Cu-1.7Mg-0.2Zr-0.1Sr-0.6Ti合金挤压材组织性能的影响

位佳,金啸鹏,许晓静

(1.烟台汽车工程职业学院 车辆运用工程系,山东烟台 265500;2. 江苏大学 先进制造与现代装备技术工程研究院,江苏 镇江 212013)

Al-Cu-Mg系铝合金作为航空航天和兵器、汽车领域中的核心材料,提高其在服役环境时的强度硬度、延展性和抗腐蚀性能一直以来都是研究热点。

在过去的几十年中,业内专家致力于新型铝合金的开发,而新合金的开发需建立在合金的性能之上。可以通过调整合金的组成和改变加工热处理制度来改变合金的微观结构,从而进一步提高合金性能。合金的加工工艺特别是热处理制度也应该同样地得到重视,这是直接改变合金微观结构的方法。固溶处理的主要目的是尽可能地溶解第二相颗粒,从而通过时效处理获得最大的沉淀硬化;反之,不充分的固溶处理往往难以实现次级相的充分溶解。合金中存在的粗大未溶相会对力学性能和腐蚀性能产生较大的影响。其中,聂辉文等[1]对2124铝合金热轧厚板进行了固溶处理的研究,发现过高的固溶温度和时间会对合金的延伸率产生一定的影响。Shen等[2]研究了分级固溶时Al-Cu-Mg合金内部织构的变化,发现高温固溶的第一级固溶有利于形成合金内部的Goss织构,而二级固溶则有利于提高近立方体织构晶粒的含量。但是,目前对Zr、Sr及Ti合金化的Al-Cu-Mg合金的固溶制度的研究还较少[3-5]。

1 实验材料及方法

本文采用的铝合金样品铸锭是自主设计和熔铸的2000系铝合金,其Cu、Mg比值为3.3,表示为Al-5.6Cu-1.7Mg-0.2Zr-0.1Sr-0.6Ti,合金的实际成分见表1。

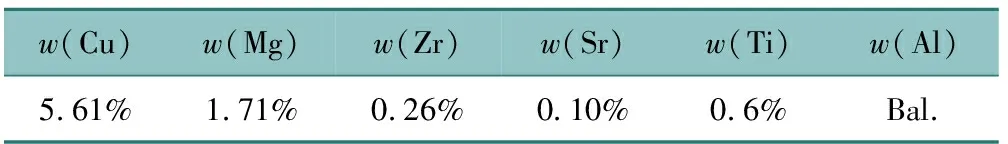

表1 合金样品实际成分Table 1 Actual composition of alloy

表2 四种样品的固溶制度路线Table 2 Four solid-solution treatment routes for samples

在上述工艺全部完成之后进行线切割便得到本文所需的铝合金样品材料,通过金相组织分析、扫描电子显微镜(scanning electron microscope, SEM)分析、X射线衍射(X-Ray Diffraction ,XRD)、硬度、电导率、室温拉伸性能、断后伸长率和抗晶间腐蚀等微观组织观察及性能表征[7],研究以上不同固溶制度对铝合金性能的影响。

采用HV-1000型显微硬度计测量硬度;采用7501型涡流电导仪按照GB/T12966—2008[8]测量电导率。室温拉伸实验在型号为WDW-200G的拉伸机上进行,参照标准GB/T228—2002[9],拉伸速率设为0.5 mm/min。晶间腐蚀实验参照国标GB 7998—2005[10]进行。

2 结果与讨论

2.1 金相组织分析

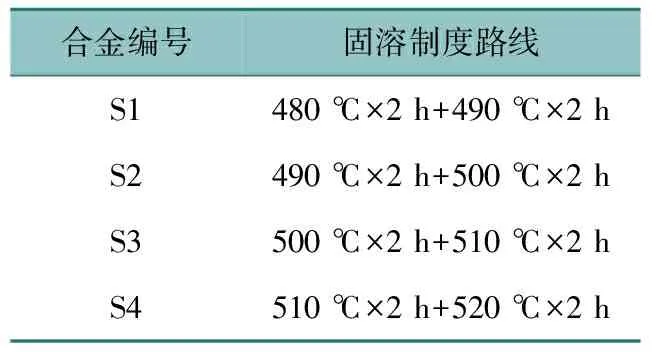

图1为固溶处理后样品的金相组织照片(垂直于材料挤压方向)。S1和S2样品的晶粒大小均匀,晶界细小,但晶粒的形状不规则,说明热挤压改变了合金内部晶粒的形状。S3样品部分晶粒的晶界开始融合,晶粒出现了长大的现象,说明当温度提高,合金中边界原子的扩散能力增强,合金发生了再结晶,得到了图中的等轴晶粒。S4样品晶界分隔明显,晶粒出现了异常长大,晶粒粗化,且部分晶界出现黑色的三角复熔区,合金在520 ℃温度下轻微过烧。

图1 四种固溶处理后样品的金相组织照片Fig.1 Metallographic images of four alloys after different solid-solution treatments

2.2 扫描电子显微镜分析

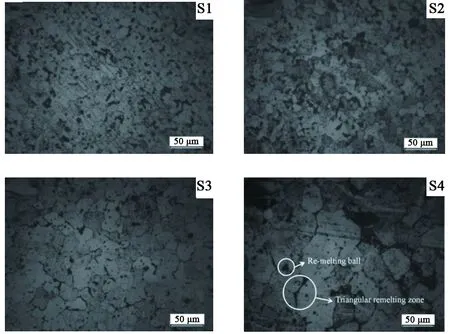

图2为不同固溶制度下合金SEM微观组织(垂直于材料挤压方向)。S1~S3固溶下,未溶相逐渐减少,说明随着固溶温度的升高,会促进过剩第二相溶于基体。S3经过固溶后过剩第二相已经最大限度地溶解在基体中并趋于饱和。当固溶温度提高到520 ℃时,S4合金中仍然存在较大白色的未溶相,合金产生了偏析。合金中的相沿着晶界析出,且晶界有局部加粗的现象,晶界上的未溶相呈现出枝杈状,说明S4合金已经发生了轻微的过烧。但轻微的过烧往往不会使合金的力学性能降低,在一定的情况下还能使合金的性能有所提高[11]。

图2 四种不同固溶制度下合金SEM微观组织Fig.2 SEM images of four alloys after different solid-solution treatments

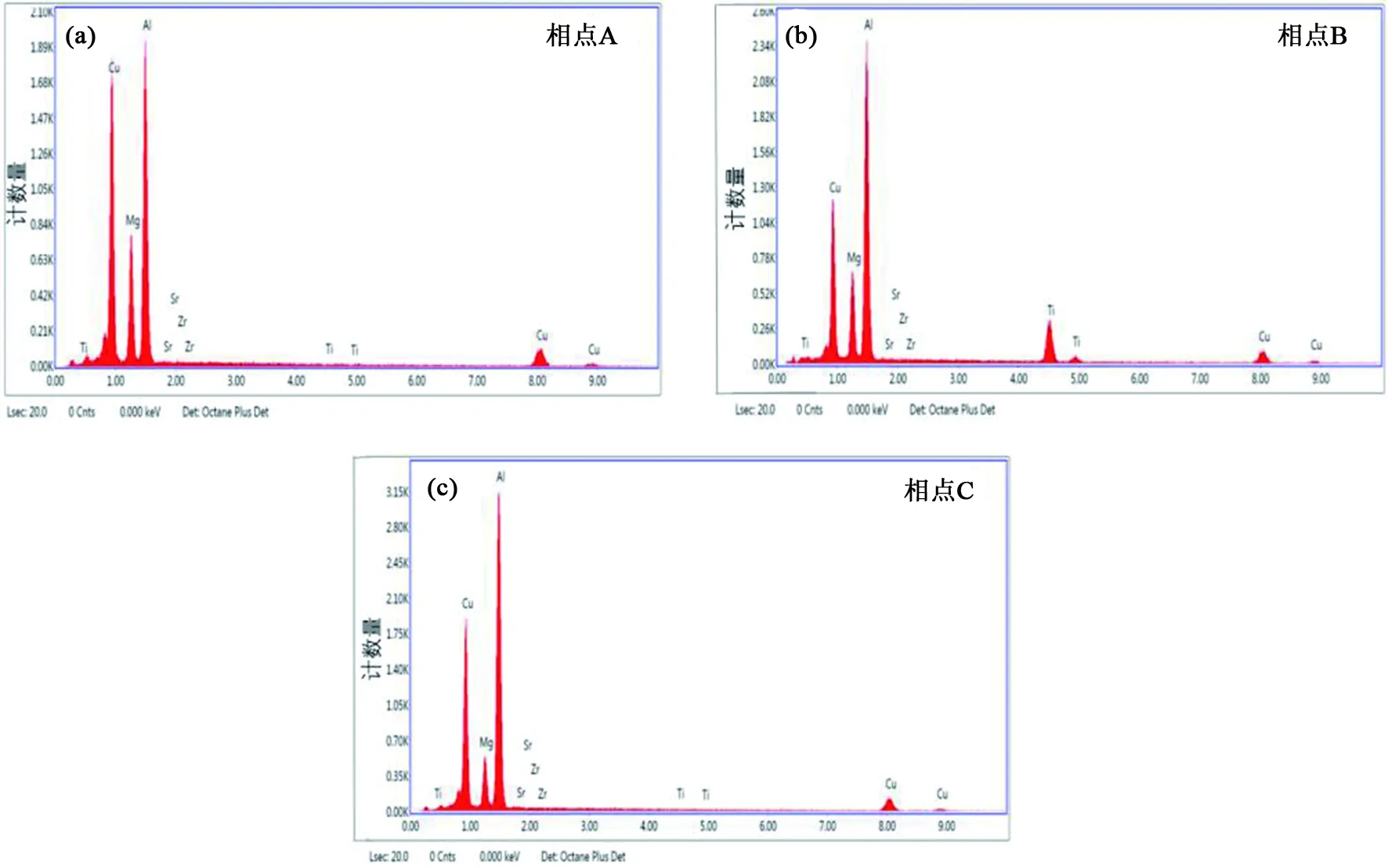

图2中未溶第二相的成分分析在能谱仪(energy disperse spectroscopy,EDS)上完成,如图3所示。可以看出未溶相中均存在一定量的Al、Cu和Mg,因此可以判断这些未溶相主要为Al2CuMg。此外,在图3 (b) 中发现了Al2CuMg中存在一定量Ti。

图3 基体未溶相的EDS分析图Fig.3 EDS analysis results of the undissolved phase

2.3 XRD分析与位错强化

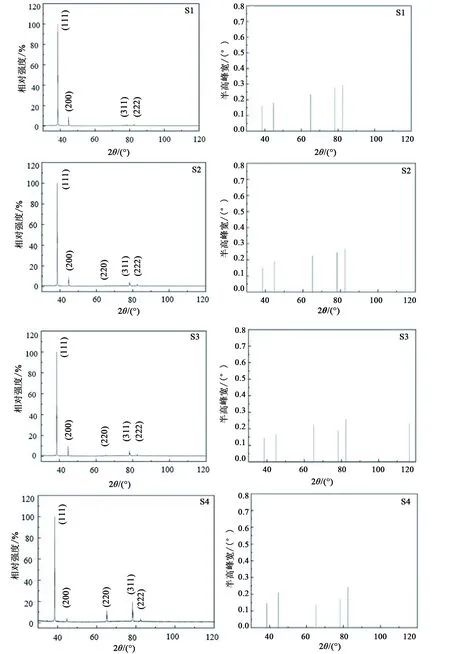

图4 为不同固溶制度后合金XRD分析谱与半高峰宽,其中衍射峰基于Al相。S1、S2和S3样品的半高峰宽几乎变化不大,但在数值上呈现下降的趋势,说明固溶温度的提高使得晶体内部组织结构比例下降。S4样品与其他样品相差较大,说明510 ℃×2 h+520 ℃×2 h的固溶制度降低了合金内部的晶体组织。

XRD半高峰宽(δ2θ)、Cu-Ka检测射线波长(λ=0.154 06 nm)、各衍射峰最高峰位置(θ0)、相干衍射区的尺寸(d)、晶格畸变(〈e〉)之间的关系如公式(1)所示[12]:

(1)

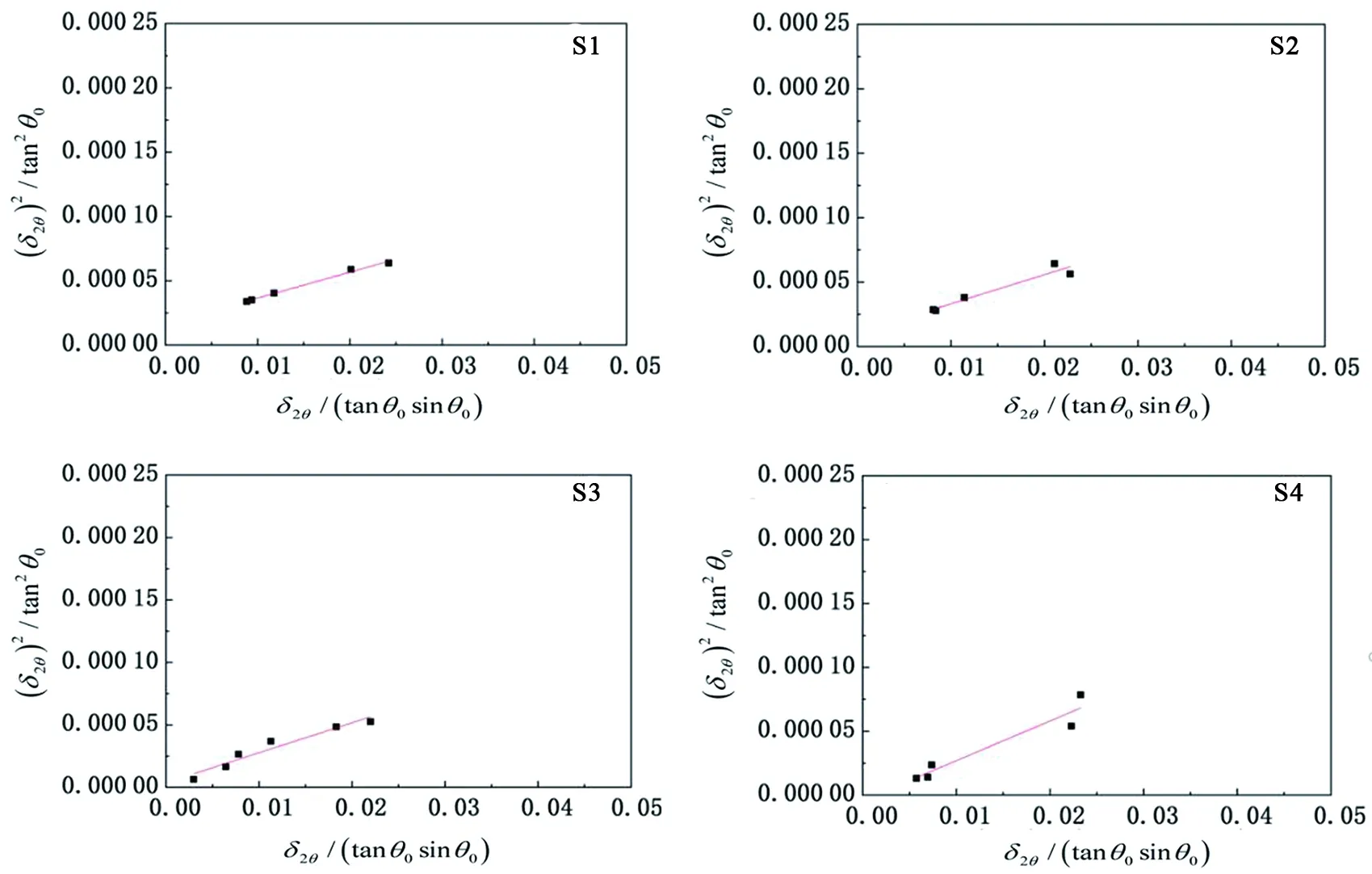

图5所示为各样品铝合金(δ2θ)2/tan2θ0和δ2θ/(tanθ0sinθ0)间的关系。通过线性回归得到拟合直线,其斜率为λ/d,纵轴截距为25〈e〉2。从而得到相干衍射区尺寸(d)和晶格畸变(〈e〉)。位错密度(ρ)与相干衍射区尺寸(d)、平均晶格畸变(〈e2〉1/2)之间的关系如公式(2)所示[12]:

(2)

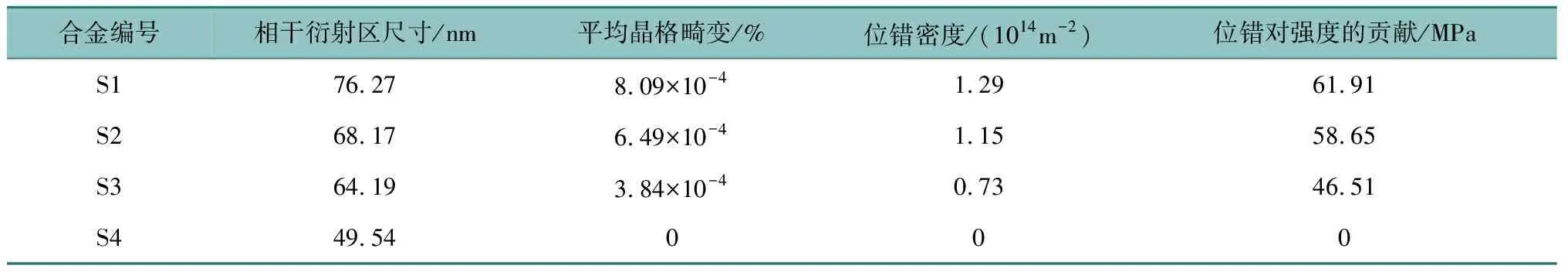

式中b为柏氏矢量,其值为0.286 nm(铝合金)。根据上式计算位错密度如表3所示。

位错对强度的贡献(σρ)和位错密度(ρ)之间关系如式(3)所示[13]:

σρ=MαGbρ1/2,

(3)

式中M、α、G分别为Taylor位向因子(3.06)、数值因子(0,24)、剪切模量(26 GPa)。通过式(3)计算得出位错强化σρ,如表3所示。S1、S2、S3和S4样品的位错密度和位错强化贡献值随着固溶温度的升高而出现了降低的趋势,其中S1样品的位错密度最高,为1.29×1014m-2,位错强化为61.91 MPa。S4样品的拟合曲线的截距在Y轴的零点之下,说明S4样品内部的位错几乎没有,S4样品的位错强化贡献为0。

图4 四种不同固溶制度下合金XRD分析谱与半高峰宽Fig.4 XRD spectra and FWHM of alloys after four solid-solution treatments

图5 (δ2θ)/(tanθ0sinθ0)和(δ2θ)2/(tan2θ0)的线性拟合关系Fig.5 (δ2θ)/(tanθ0sinθ0)and(δ2θ)2/(tan2θ0)linear-fit relationship

表3 位错的相关参数

2.4 硬度与电导率

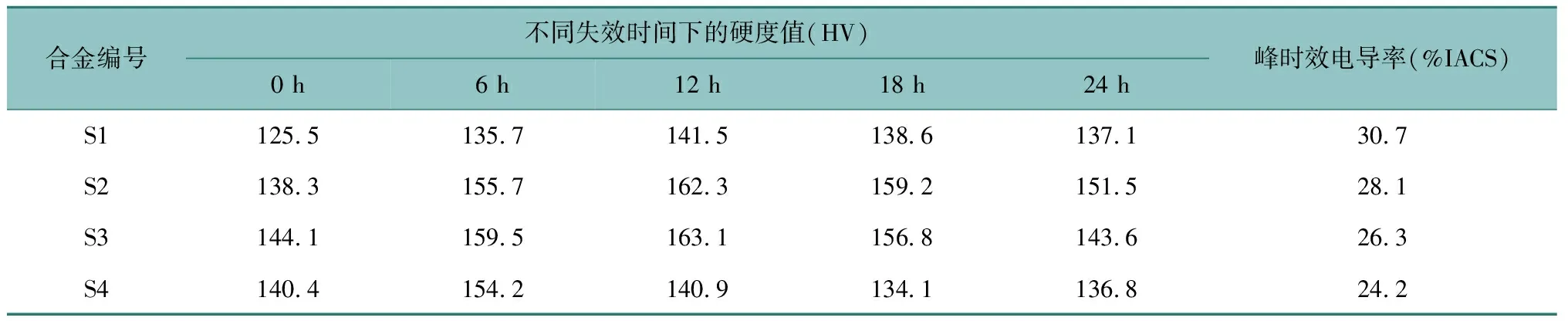

表3为各不同固溶制度样品,在185 ℃时效温度下,每隔6 h测量的硬度和电导率。

表3 四种不同固溶制度下合金的硬度值与电导率Table 3 Hardness and conductivity of alloys after four solid-solution treatments

S1、S2和S3合金硬度变化呈现出相同的趋势,在时效12 h时出现明显的增长,其中S3合金硬度最大值达到了163.1 HV。而18 h后,S1、S2和S3合金的硬度出现了降低,但幅度较小。24 h时效之后,合金的硬度进一步降低,表明合金已经出现了过时效,因此时效12 h为S1、S2和S3合金的峰时效,即合金最佳的T6时效时间。S4合金的时效硬度出现了和其他三种合金不一样的趋势,可能原因是轻微过烧导致,内部产生了少量的复熔球或晶粒交界处产生复熔区。合金的电导率随着固溶温度的提升逐渐降低,最高的S1样品电导率为30.71%IACS。

2.5 拉伸性能

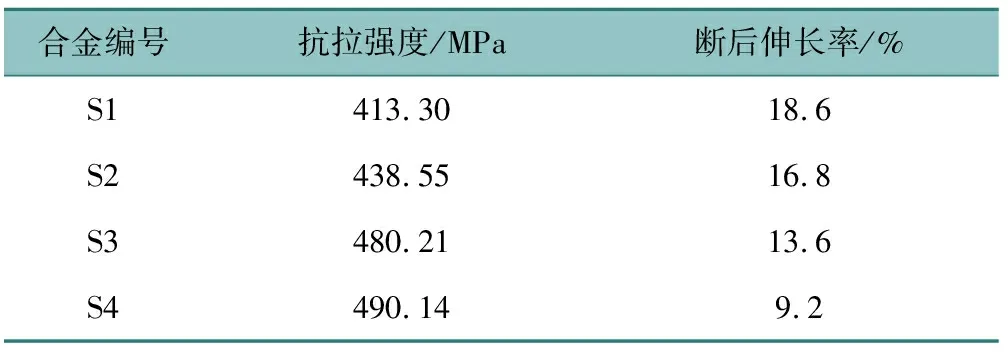

表4为不同固溶制度样品,经过了时效制度为185 ℃×12 h后的抗拉强度和断后伸长率数值。

表4 四种不同固溶制度下合金的力学性能参数Table 4 Mechanical properties of alloys after four solid-solution treatments

由表4所示,合金的抗拉强度随着固溶温度的升高不断增长,其中S2合金较S1合金及S3合金较S2合金都有很大增幅,但S4合金较S3合金只有略微的提升,仅9.93 MPa,这是由于轻微过烧导致。合金轻微过烧时,晶界的强度虽然被弱化,但晶粒内部的强度有所提升,从而提高合金的抗拉强度。合金的断后伸长率随着固溶温度的提高呈现出不断下降的趋势。

2.6 抗晶间腐蚀

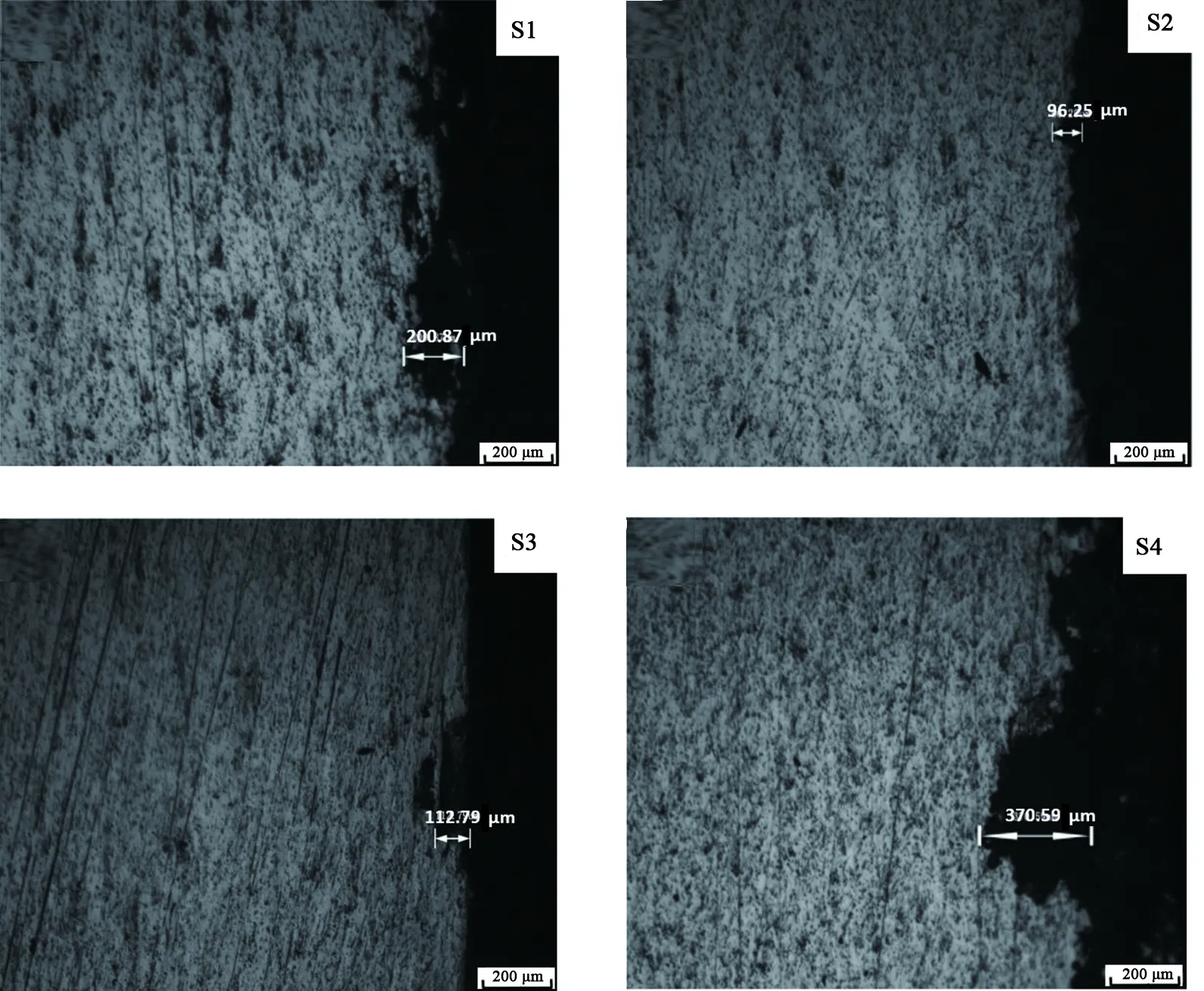

如图6所示,不同固溶制度下合金的晶间腐蚀的深度相差较大。S4样品的腐蚀深度最大,达到了370.59 μm,合金的表面出现了一个巨大的晶粒腐蚀坑,其抗腐蚀性能较差的原因是由于过烧导致。S2样品在腐蚀后其表面依然平整,出现了较小的腐蚀坑,最大腐蚀深度仅为96.25 μm。S3样品的等级虽然达到了4级,但相较耐腐蚀最好的S2号样品也仅下降了16.54 μm,抗腐蚀性能较好。这说明在490 ℃×2 h+500 ℃×2 h和500 ℃×2 h+510 ℃×2 h两种固溶制度下,合金的抗晶间腐蚀性能都比较优异。

图6 四种不同固溶制度下合金晶间腐蚀图Fig.6 Intergranular corrosion diagrams of four alloys

2.7 讨论

合金经过热挤压变形后,储存了很多能量,当固溶制度从480 ℃×2 h+490 ℃×2 h提高到490 ℃×2 h+500 ℃×2 h,合金的晶粒发生了回复,在回复的过程中,合金中存储的能量使激活能降低,同时又给回复过程提供了推动作用。当固溶温度继续提高,合金发生了再结晶,出现等轴晶粒。从XRD的分析数据可知,合金的位错密度和位错强化贡献值随着固溶温度的升高而降低,这主要是因为回复和再结晶是一个相互竞争的过程。回复过程并不能使得合金内部的变形储能完全消失,而再结晶却可以将加工硬化的效果基本消除,这就是再结晶之后晶粒长大的S4样品的位错密度和位错贡献值完全消失的原因。

合金强化的方式有析出相强化、细晶强化、固溶强化、合金元素强化、位错强化。本文实验的主合金元素和微合金元素不变,S3样品的晶粒相比S1和S2样品的稍大,且位错贡献强化也没有S1、S2样品的高,但是其抗拉强度和硬度却比S1和S2样品的高,说明其主要的强化来源于析出相和固溶强化。这是由于充分的固溶导致合金内部Cu和Mg充分溶入基体,残留相较少,固溶强化效果提升,并在随后的时效过程中析出大量强化相。520 ℃时合金出现过烧,虽然力学性能略有提高,但抗晶间腐蚀性能急剧下降,故应尽量避免。S2合金和S3合金都具有强度、韧性和耐腐蚀性的良好综合性能,所以490 ℃×2 h+500 ℃×2 h和500 ℃×2 h+510 ℃×2 h均为适合于本合金的固溶制度。

3 结论

(1)随着固溶温度的升高,合金的位错强度和位错贡献值呈现下降趋势,T6时效会显著提高合金的硬度,且T6时效在12 h达到峰时效,500 ℃×2 h+510 ℃×2 h的固溶制度下合金的峰时效硬度达到163.1 HV。

(2)在510 ℃×2 h+520 ℃×2 h的固溶制度下合金的拉伸性能最好,达到490.14 MPa,但延伸率仅9.2%,且合金出现轻微过烧,抗晶间腐蚀性能急剧下降,晶间腐蚀最大深度为370.59 μm。

(3)在490 ℃×2 h+500 ℃×2 h和500 ℃×2 h+510 ℃×2 h的两种固溶制度下,合金均拥有了强度、韧性和耐腐蚀性的良好综合性能。合金中的强化效果主要来源于固溶强化和时效析出强化。490 ℃×2 h+500 ℃×2 h下合金的抗拉强度为438.55 MPa,断后伸长率为16.8%,最大晶间腐蚀深度为96.25 μm;500 ℃×2 h+510 ℃×2 h下合金的抗拉强度为480.21 MPa,断后伸长率为13.6%,最大晶间腐蚀深度为112.79 μm,两种固溶制度均是适合本文合金的固溶制度。