薄壁水槽充液拉深变形规律研究

洪熠豪,莫炳俊,吴菲,陈家志,梁庆军

薄壁水槽充液拉深变形规律研究

洪熠豪1,莫炳俊1,吴菲1,陈家志2,梁庆军2

(1.广东工业大学 材料与能源学院,广州 510000;2.广东樱奥厨具有限公司,广东 佛山 528000)

解决薄壁水槽盒形件刚性拉深一序底部圆角减薄过大、整体厚度减薄严重以致后续拉深二序、三序成形后产品厚度不合格的问题,同时解决工艺路线的退火问题。利用有限元分析软件Dynaform对薄壁水槽充液拉深一序进行数值模拟分析,研究关键工艺参数对成形结果的影响规律,并得出最优的工艺参数,最后与刚性拉深的模拟结果对比分析,提出充液拉深方法的可行性。根据工艺优化方案,得出最优工艺参数:预胀压力2 MPa,最大液室压力20 MPa;液室压力加载路径:从0 s至0.003 s,液室压力从0 MPa线性增大至2 MPa,并保持2 MPa至0.007 s;随后从0.007 s至0.011 s,液室压力从2 MPa线性增大至20 MPa,之后保持20 MPa直至拉深结束;压边间隙为1.05t。通过充液成形方法,可以有效解决薄壁水槽盒形件拉深一序底部圆角减薄严重的问题,还可以提高成形质量及成形极限,省略中间退火工艺,提高经济效益。

数值模拟;充液拉深;薄壁结构;工艺优化;液压加载路径

不锈钢作为一种耐强腐蚀的合金,能很好地抵抗大气、水及酸碱盐等化学介质的腐蚀,其主要类型包括F型、A型、M型、A–F型双相不锈钢等[1-2]。日常生活用品及工业产品使用最多的是SS304,即06Cr19Ni08钢,其塑性、韧性和冷加工性能良好,适用于制造深冲成形的零部件[3-5]。带复杂台面的薄壁水槽以SS304钢板为坯料,在压力机与拉深模具的相互作用下发生非常复杂的塑性变形。其传统工艺路线为普通拉深一序→退火→普通拉深二序→普通拉深三序。该不锈钢水槽的拉深一序成品属于盒形件,其刚性拉深成形变形、应力分布、变形速度都不均匀,成形过程较为复杂,底部圆角容易减薄甚至破裂,法兰区容易拉深失稳而起皱。

为了提高成形质量和生产效率,基于传统工艺路线,提出充液拉深一序→普通拉深二序→普通拉深三序这一无需退火工序的充液工艺路线。充液拉深成形是一种先进的钣金柔性加工方法,利用液态的水、油或黏性物质代替模具作为传力介质并作用于板料,使板料成形[6-8]。这种工艺技术能够很好地避免采用普通拉深工艺常出现的工件成形不足的问题。因为充液拉深成形的凹模被液体所取代,所以一些非对称的、具有高精度要求的复杂形状工件通过该技术可以得到很好的成形精度及成形质量[9-12]。同时,充液成形减少了模具的数量,从而大幅度缩短了生产周期,使得经济效益大幅度提高。板料充液成形技术对降低工件减薄率及提高成形极限具有重要意义[13-16]。

为了降低水槽底部圆角的减薄和提高成形极限,文中以带复杂台面薄壁水槽拉深一序盒形件为研究对象,研究充液成形时零件的变形行为,优化预胀压力、最大液室压力、液压加载路径、压边间隙等关键工艺参数并揭示其对零件底部圆角减薄率、起皱分布区域的影响规律,同时也为其他类似零件充液成形提供理论依据。

1 零件模型

1.1 材料模型

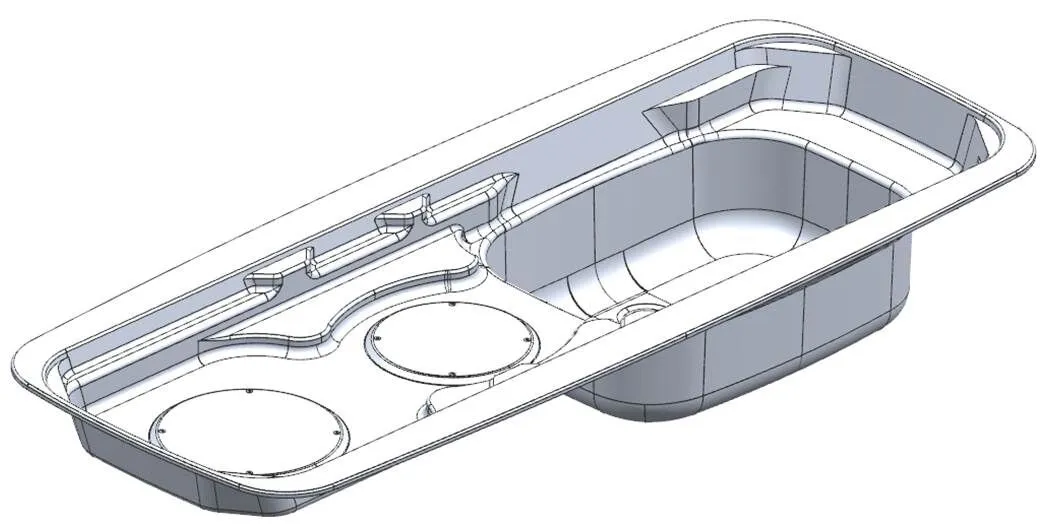

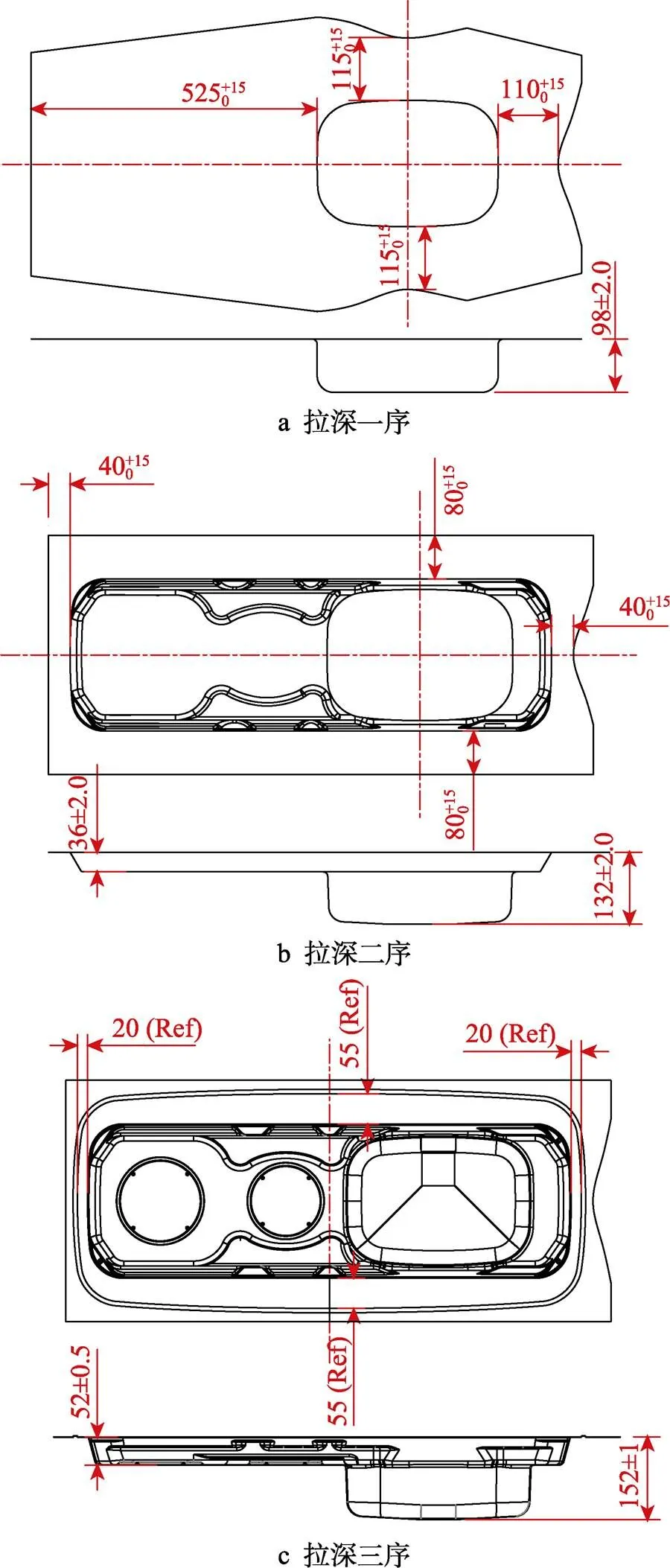

水槽形状为带复杂台面薄壁结构,如图1所示。其外形尺寸为900 mm×370 mm×152 mm,厚度为0.6 mm,且在一定范围内有细微变化。该结构的尺寸误差范围符合自由公差要求,尺寸精度等级取IT14级,如图2所示。本文对拉深一序盒形件进行数值模拟研究。

图1 零件三维数模

试验所用材料为SS304,屈服强度为205 MPa,抗拉强度为520 MPa,弹性模量为207 GPa,硬化指数为0.193,各向异性指数04590皆为1。

1.2 有限元模型

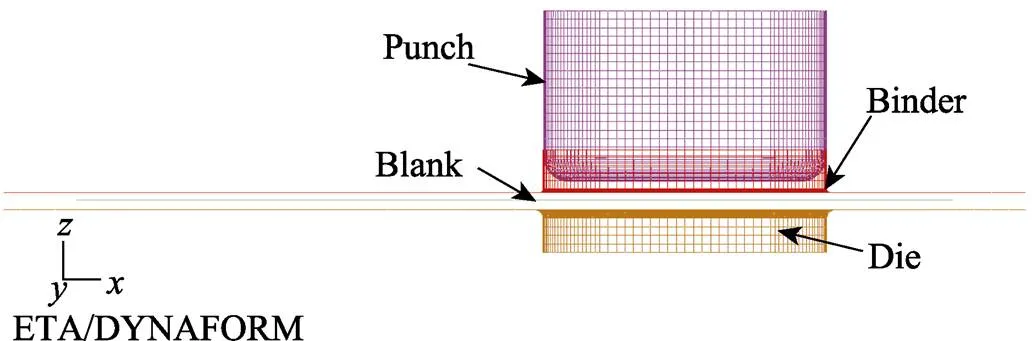

根据工厂的实际生产需求,采用被动式充液成形的方法进行数值模拟。相较于液体代替凸模的主动式充液成形,液体代替凹模的被动式充液成形的应用与发展更加迅速,其零件的深腔部分不易破裂,起皱也较容易控制[17-20]。基于DYNAFORM平台对304不锈钢板材充液成形工艺过程进行数值模拟,对该产品的拉深一序的充液成形过程进行模拟仿真[21-25]。文中的拉深一序盒形件模型采用4节点BT壳单元进行网格划分,选择精度更高的36*Mat_3–Parameter_Barlat(36#)材料模型,选择Form One Way S. to S.接触类型。在模拟过程中,除板料部分外的模具部件均视为刚性体,不发生变形,不参与实际计算,其最大尺寸单元为10 mm。板料的力学性能参数参考DYNAFORM自带的SS304材料属性参数,网格大小划分为8 mm,网格数量为8 392。同时,为了节省计算时间,提前建立对称的1/2板料模型。有限元模型如图3所示。

图2 产品拉深3次的工艺路线(单位:mm)

图3 有限元模型

模拟采用双动成形的方法,凸模、凹模、压边圈在进行模拟时的下行速度分别设置为5 000、0、5 000 mm/s。合模方向为轴向下,液室压力方向为轴向上。液体代替刚性凹模作为传力介质,且默认液室压力均匀作用在板料下表面。模具间隙大小设置为0.7 mm,采用0.63 mm定间隙压边,凸模、凹模、压边圈摩擦系数分别设置为0.2、0.02、0.05。

2 数值模拟分析

2.1 方案设计

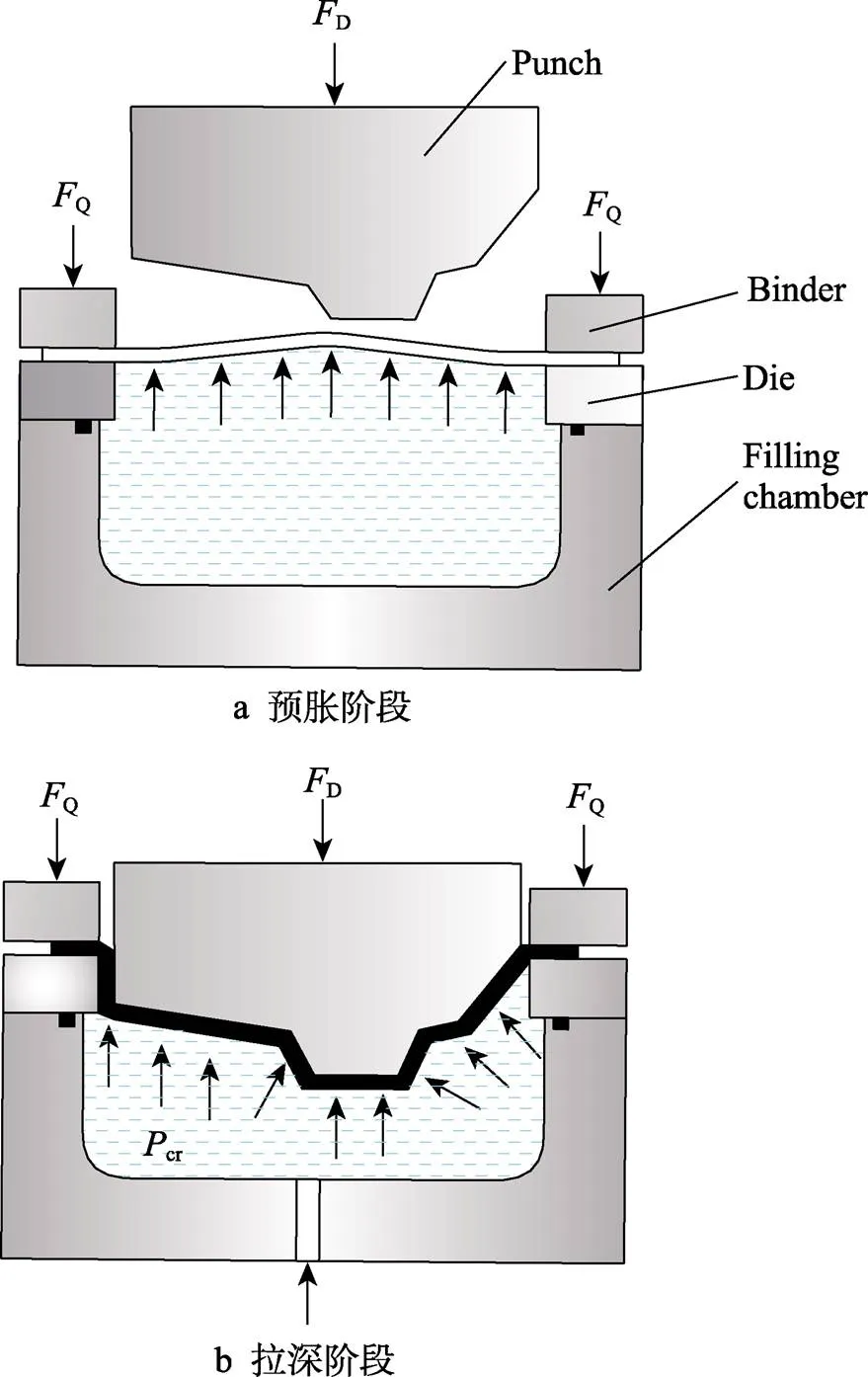

在板料充液成形过程中,液体传力介质的加载路径对板料成形过程中的变形行为具有重要影响,即液室压力设置是否合理很大程度上决定了板料的变形情况[26]。液室压力设置合理,能产生“摩擦保持”和“溢流润滑”效果,达到减小减薄量、提高成形极限的目的。在液室压力加载过程中主要控制预胀压力和最大液室压力。文中选择带有预胀阶段的充液成形方案,研究预胀压力、最大液室压力及压边间隙对带复杂台面水槽的拉深一序底部矩形盒成形性能的影响。该充液成形过程包括预胀阶段和充液拉深阶段,其原理如图4所示(图中Q、D、cr分别为压边力、成形力、液体压强)。

图4 带有预胀阶段的充液成形过程

预胀阶段:在凸模还未进入到凹模之前,对液室施加一定大小的液室压力,使板料反胀进入压边圈中间区域。设置合适的预胀压力,可以预先储存后期拉深过程所需材料,并减少凹模圆角处拉应力,使板料法兰处预先建立润滑效果。

充液拉深阶段:后期继续施加压力,凸模开始下行与板料发生接触。设置合适的液室压力,使板料贴紧凸模表面,产生“摩擦保持”效果;同时液压会抬高凹模圆角区域板料,形成“溢流润滑”。

2.2 预胀压力对拉深质量的影响

如图5所示,分别设置5条液室压力加载路径进行仿真模拟,研究不同预胀压力对该零件变形规律的影响。由图5可知,从0 s至0.003 s,液室压力从0 MPa分别线性增大至0、1、2、3、4 MPa,并保压至0.007 s。从0.007 s至0.011 s,液室压力从不同的预胀压力皆线性增大至20 MPa,随后保持20 MPa直至拉深结束,其他模拟参数与前文保持一致。

图5 不同预胀压力下的液室压力加载路径

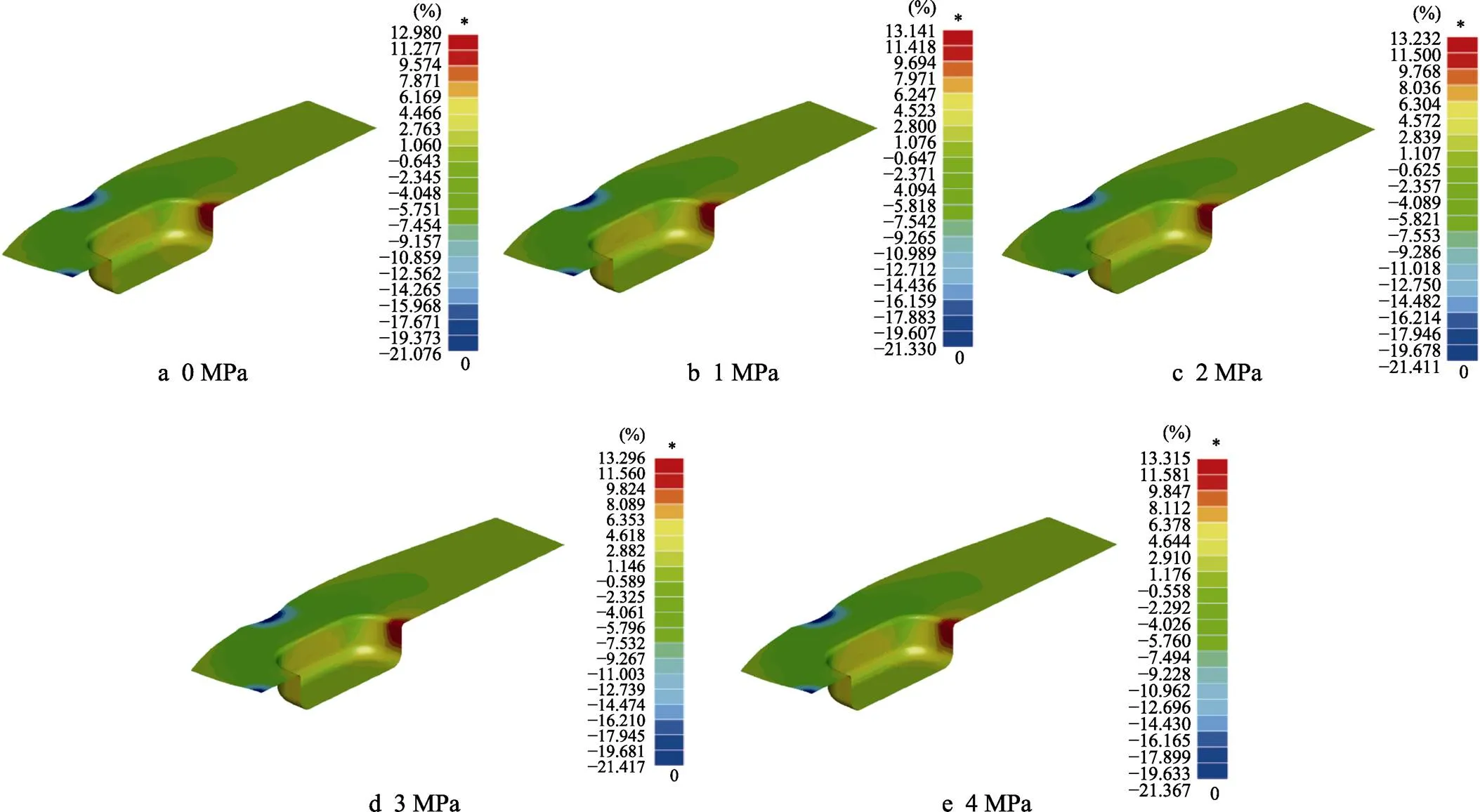

利用传统拉深成形工艺成形的矩形盒件主要减薄区域位于底部圆角区域,而利用充液拉深成形工艺成形的各成形工件主要减薄区域位于矩形盒侧壁区域,如图6所示。产生该现象的原因是随着预胀压力的增大,板料与凸模贴合得更紧密,产生的“摩擦保持”效果使矩形盒底部圆角区域板料与凸模之间的摩擦力增大,板料更不容易减薄,从而使减薄区域上移。

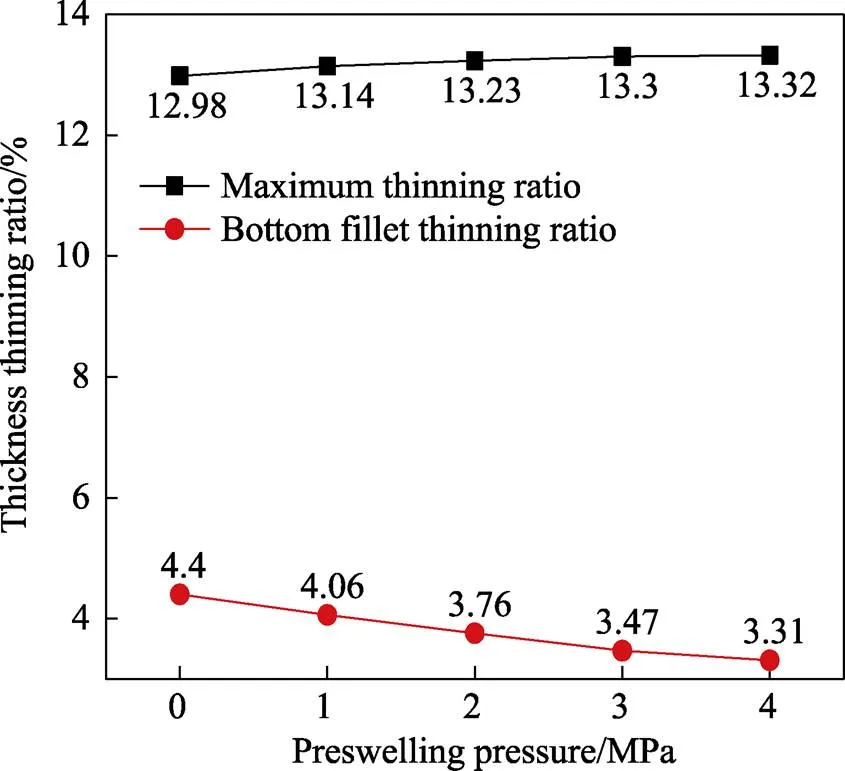

对该拉深一序矩形盒件的底部圆角区域的减薄情况进行分析,在各预胀压力成形工件底部圆角区域的同一节点位置测量厚度减薄率,以此代表底部圆角区域的减薄情况,节点位置如图7所示。各预胀压力下的最大减薄率和底部圆角区域减薄率如图8所示。

由图8可知,随着预胀压力的增大,该零件的最大减薄率逐渐增大且幅度很小,底部圆角的减薄率逐渐降低。相比于最大减薄率,底部圆角区域减薄率受预胀压力的影响更明显。这是因为在充液拉深初期,增大液压能加强底部圆角区域的“摩擦保持”效果,从而缓解这一区域的减薄程度。矩形盒侧壁的减薄程度受充液拉深前期的液室压力影响较小,减薄率变化不明显。

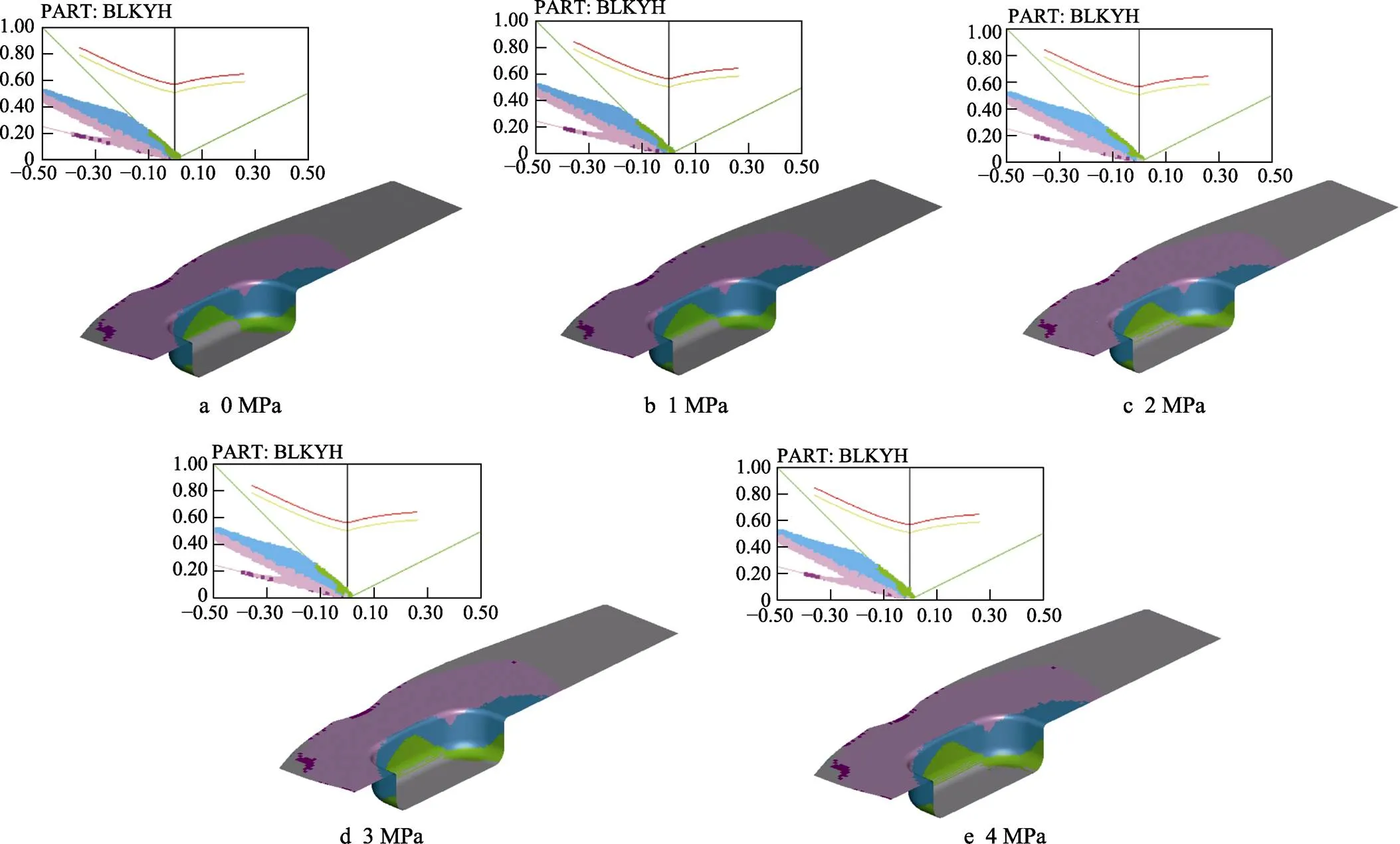

从图9所示的成形极限图可知,随着预胀压力的增大,水槽矩形盒底部区域的绿色安全区域不断增大,但主要位于板料法兰边缘的紫色起皱区域变化不明显。产生该现象的原因与板料厚度减薄率变化的原因相同,即预胀压力主要在充液拉深前期影响底部圆角区域的减薄量,对工件其余部分的作用不明显。预胀压力对零件成形性能的变化影响可忽略不计,故不作为对比研究的重点。

图6 不同预胀压力下的厚度减薄率

图7 底部圆角区域测量节点位置

图8 最大减薄率和底部圆角减薄率随预胀压力的变化

图9 不同预胀压力下的成形极限

综上所述,适当的预胀压力能够减小矩形盒底部圆角区域的减薄量,提高成形质量,但预胀压力过大也会引起矩形盒侧壁的过度减薄。当预胀压力为2 MPa时能有效减小底部圆角区域减薄量,同时也不至于使侧壁区域减薄过多,故选取2 MPa为最优预胀压力。

2.3 最大液室压力对拉深质量的影响

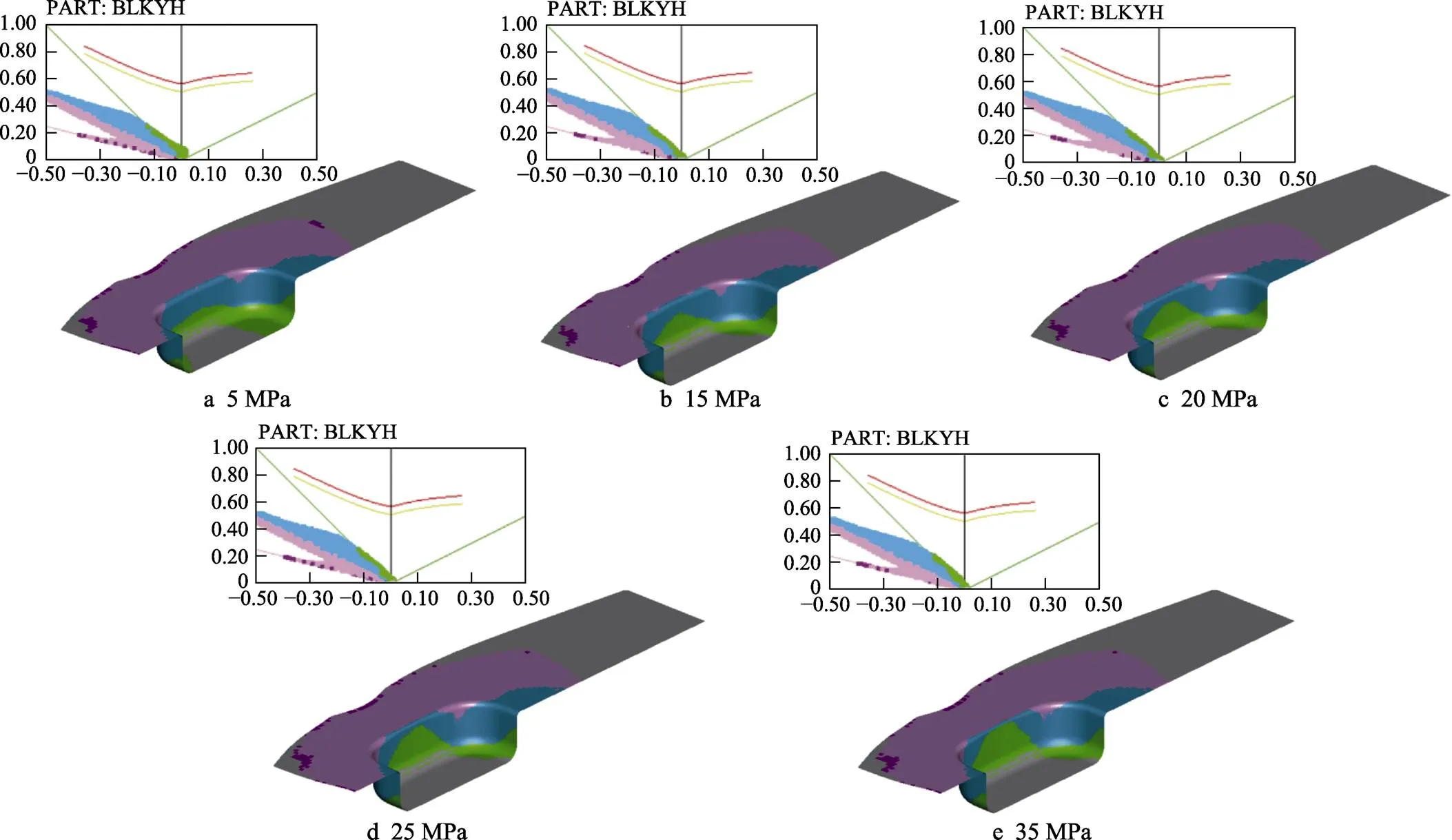

如图10所示,分别设置5条液室压力加载路径进行仿真模拟,研究最大液室压力对该零件底部厚度减薄量及成形性能的影响。由图10可知,从0 s至0.003 s,液室压力从0 MPa线性增大至2 MPa,并保压至0.007 s。之后从0.007 s至0.011 s,液室压力分别线性增大至5、15、20、25、35 MPa,随后保压直至拉深结束,其他模拟参数与前文保持一致。

工件在各最大液室压力下的主要减薄区域仍位于矩形盒侧壁区域,原因分析与前文相同。分别测量图7所示节点位置的厚度减薄率,以此代表底部圆角区域的减薄情况,各最大液室压力下的最大减薄率和底部圆角区域减薄率如图11所示。

图10 不同最大液室压力下的液室压力加载路径

图11 最大减薄率和底部圆角减薄率随最大液室压力的变化

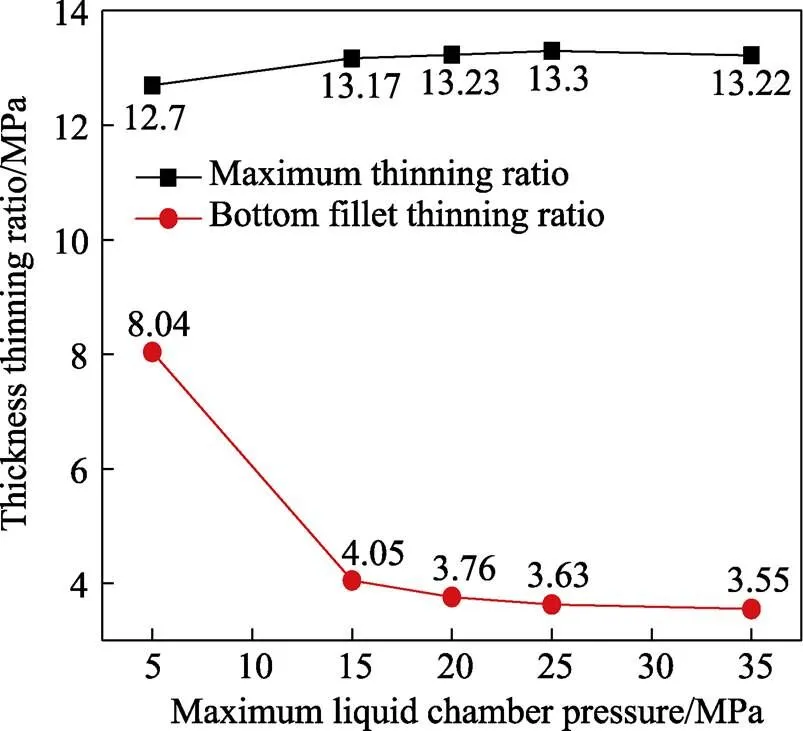

由图11可知,当最大液室压力从5 MPa增大到15 MPa时,底部圆角区域减薄率明显降低,板料最大减薄率有一定程度的增大。因为适当增大液压会使“摩擦保持”效果得到提升,从而使紧贴凸模的板料流动得到控制,故工件底部圆角的减薄率得到降低。但“摩擦保持”效果有一定的限度,当最大液室压力增大至20 MPa后,工件底部圆角的减薄率趋于平缓。而液室压力在充液拉深中期快速升高的加载特点使得板料在凸模还未完全进入凹模前就已经在液室压力的作用下往凸模贴合,从而产生些许的额外变形。增大最大液室压力又会加剧这一变形作用,故工件的最大减薄率有所增大。

当最大液室压力由15 MPa继续增大至20、25、35 MPa时,底部圆角减薄率减小程度越来越小,而最大减薄率甚至在最后出现了很小程度的减小,表明不是液室压力越大减薄效果越明显,当液室压力足够大时,即使继续增大液室压力,对板料厚度减薄率的影响也越来越有限。

工件在各最大液室压力下的成形极限如图12所示。由图12可知,随着最大液室压力的增大,位于水槽矩形盒底部区域的绿色安全区域有所减小,而位于矩形盒侧壁的绿色安全区域逐步增大。出现该现象的原因与板料厚度变化原因一致,即由于所设置液室压力加载路径的特点,最大液室压力的增大会导致矩形盒侧壁变形有所增大,从而使矩形盒侧壁蓝色的起皱倾向区域得到充分拉深,变为绿色的安全区域。

图12 不同最大液室压力下的成形极限

综合分析可知,当最大液室压力为20 MPa时,矩形盒底部圆角区域减薄率显著降低;同时,矩形盒侧壁减薄率增大程度较小,板料的拉深也较为充分,在5个最大液室压力值中成形质量最好,故选取最大液室压力20 MPa作为最优参数。

2.4 压边间隙对拉深质量的影响

压边间隙对拉深质量的影响很大。若压边间隙设置过小,板料流动困难程度加剧,将导致板料在凹模圆角部位过度减薄或拉裂。此外,在充液拉深过程中,过小的压边间隙不利于液体流入板料法兰区域与凹模之间的间隙中,影响“溢流润滑”效果。若压边间隙设置过大,模具与板料接触的表面无法对此区域材料施加足够的约束力,板料容易失稳起皱。而起皱后的板料流入凸模和凹模之间的间隙时,间隙无法消除板料的起皱,导致板料在其中流动困难。位于凸模头部的板料不能得到材料补充,工件过度减薄甚至拉裂,同时也会损伤模具表面而降低模具寿命。在确认预胀压力为2 MPa、最大液室压力为20 MPa后,分别设置压边间隙为0.60 mm(1t)、0.63 mm(1.05t)、0.66 mm(1.1t)、0.69 mm(1.15t)、0.72 mm(1.2t)进行模拟,以找出合适的压边间隙值。

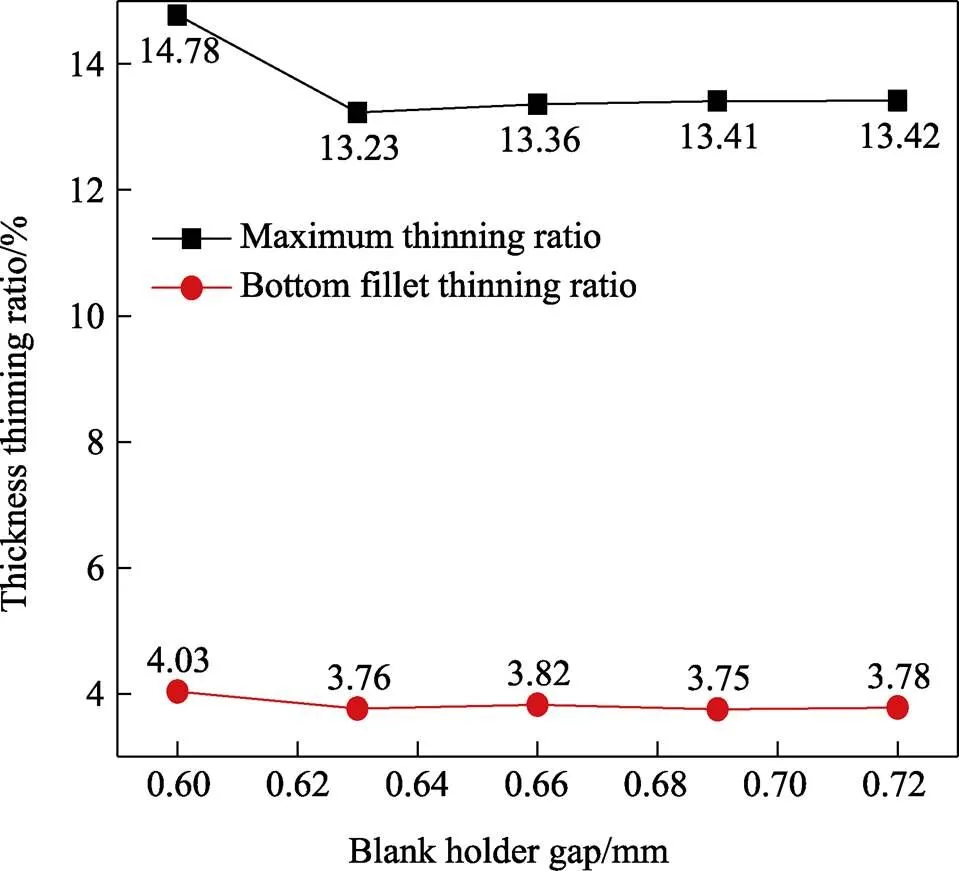

工件在各压边间隙下的主要减薄区域与改变预胀压力、最大液室压力时情况相同,仍位于矩形盒侧壁区域。分别测量图7所示节点位置的厚度减薄率,以此代表底部圆角区域的减薄情况,各压边间隙下的最大减薄率和底部圆角区域减薄率如图13所示。

图13 最大减薄率和底部圆角减薄率随压边间隙的变化

由图13可知,压边间隙从0.60 mm增大至0.63 mm后,最大减薄率和矩形盒底部圆角区域的减薄率均有一定程度的减小。产生该现象的原因是0.6 mm的压边间隙过小,材料流动阻力过大,材料流动困难,从而增大了工件整体的减薄量。当压边间隙增大至0.63 mm后,材料流动阻力降低,故工件最大减薄率降低。但当压边间隙从0.63 mm继续增大时,最大减薄率和底部圆角区域减薄率无明显变化趋势,表明压边间隙过小会增大板料减薄量,但超过一定值后,压边间隙的大小对板料的减薄量影响很小。

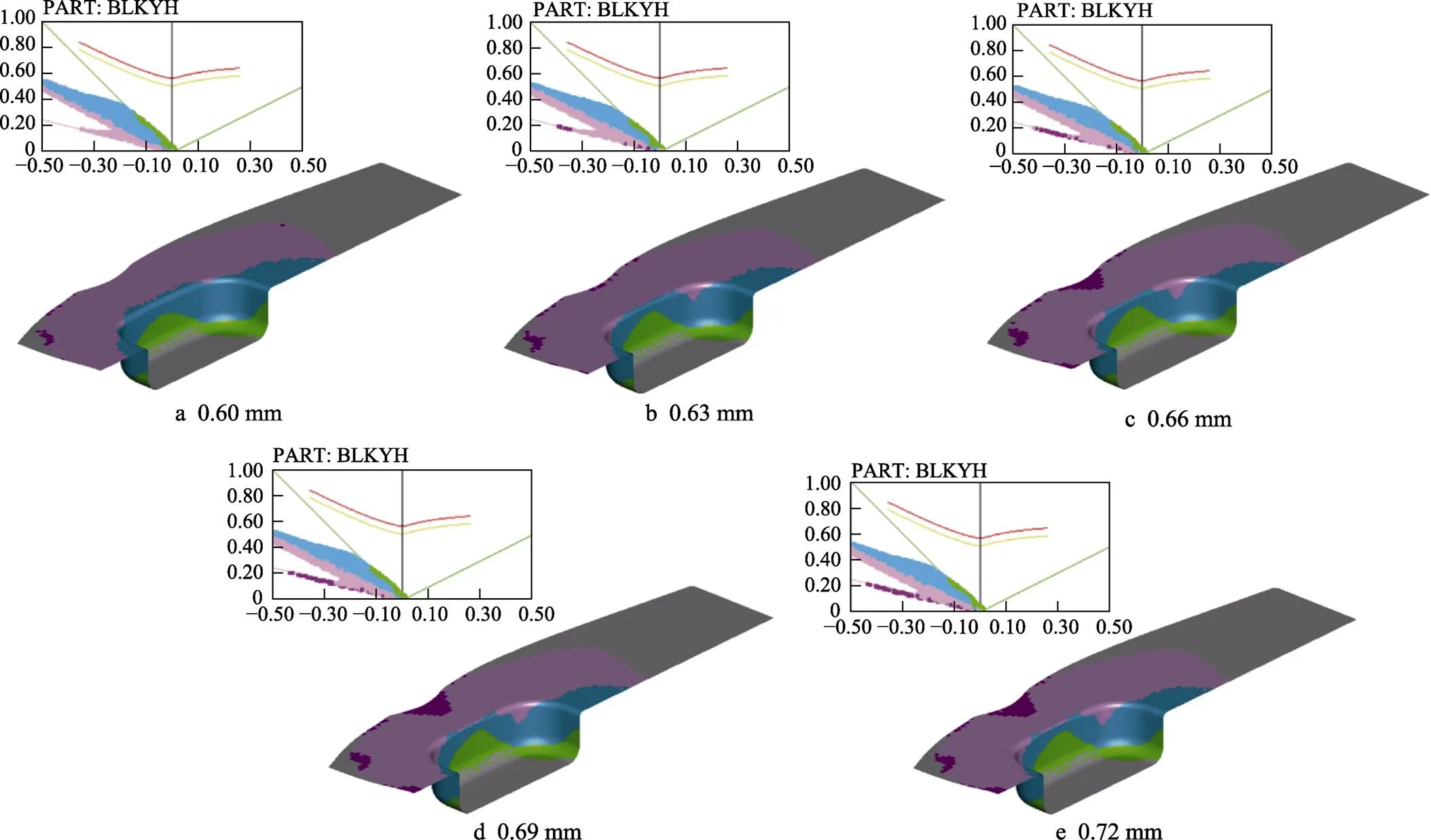

工件在各压边间隙值下的成形极限如图14所示。由图14可知,随着压边间隙的增大,工件整体的起皱面积不断增大,法兰区域紫色严重起皱区域也越来越大。这是因为压边间隙增大会减弱压边圈与凹模对板料法兰区域的约束作用,板料更容易失稳起皱。

综上可知,压边间隙取值过小会增大流动阻力,使板料厚度减薄率增大;但增大压边间隙又会使板料起皱面积增大。当压边间隙取0.63 mm时,板料厚度减薄率较小,同时整体的起皱面积较小。工件法兰中紫色的严重起皱区域与大于此压边间隙的工件相比更是明显减小。因此,在水槽拉深一序充液拉深过程中设置压边间隙为0.63 mm能获得良好的成形质量,选取其作为最优参数。

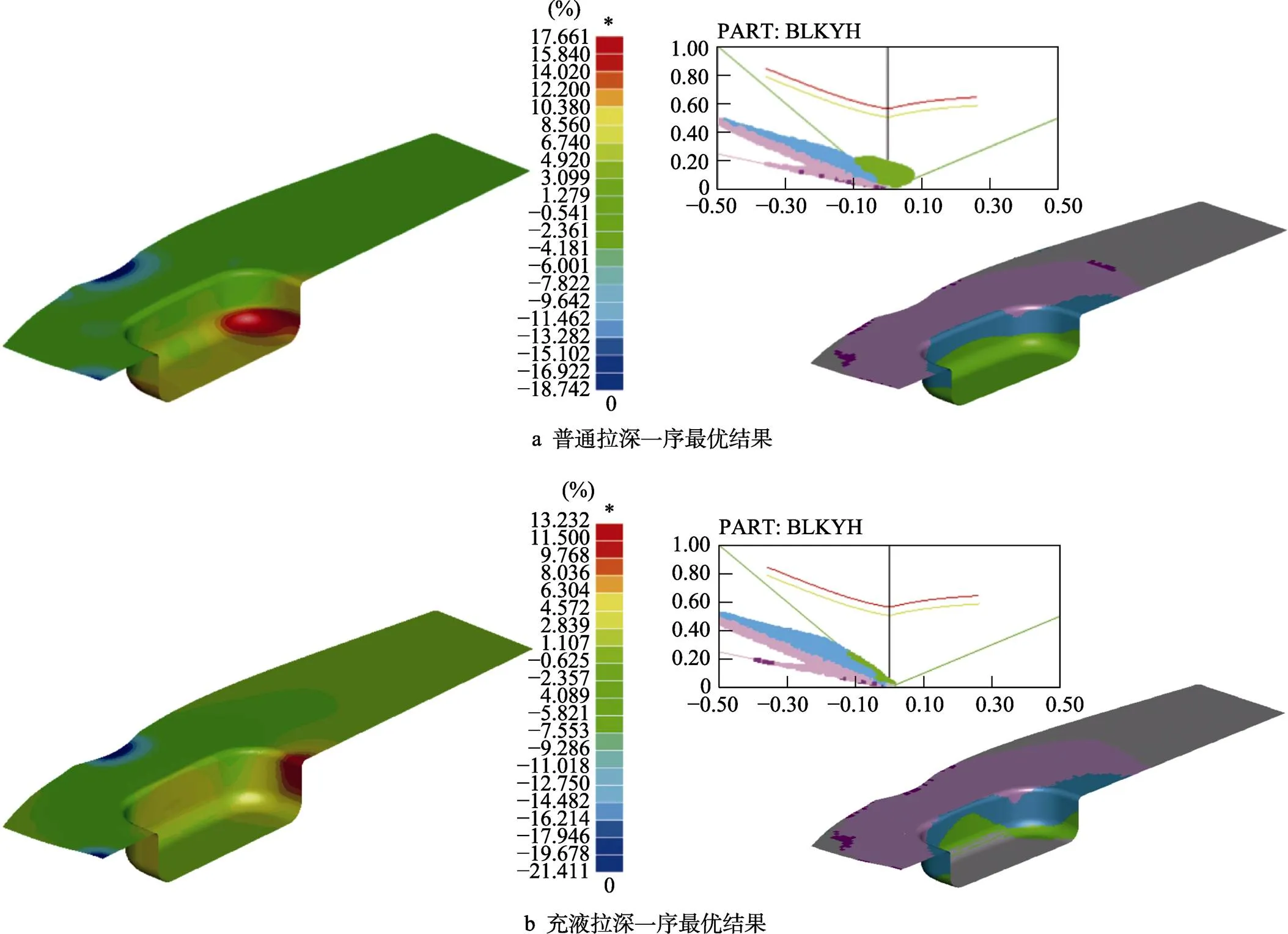

2.5 普通拉深成形与充液拉深成形对比

普通拉深一序采用前期预先模拟得出的最优工艺参数,压边力从0 s至0.01 s保持为20 kN,从0.01 s至拉深结束线性增长至250 kN;板料与凸模、凹模、压边圈之间的摩擦因数分别为0.2、0.05、0.05;模具间隙为0.66 mm。其他模拟参数为:采用双动成形;凸模、凹模、压边圈的模拟速度分别设为5 000、0、5 000 mm/s。

充液拉深一序采用本章中分析得到的最优工艺参数,即采用定0.63 mm间隙进行压边,在液压加载时设置2 MPa的预胀压力和20 MPa的最大液室压力。其他模拟参数为:采用双动成形;凸模、凹模、压边圈的模拟速度分别设为5 000、0、5 000 mm/s;摩擦因数则采用0.2、0.02、0.05。

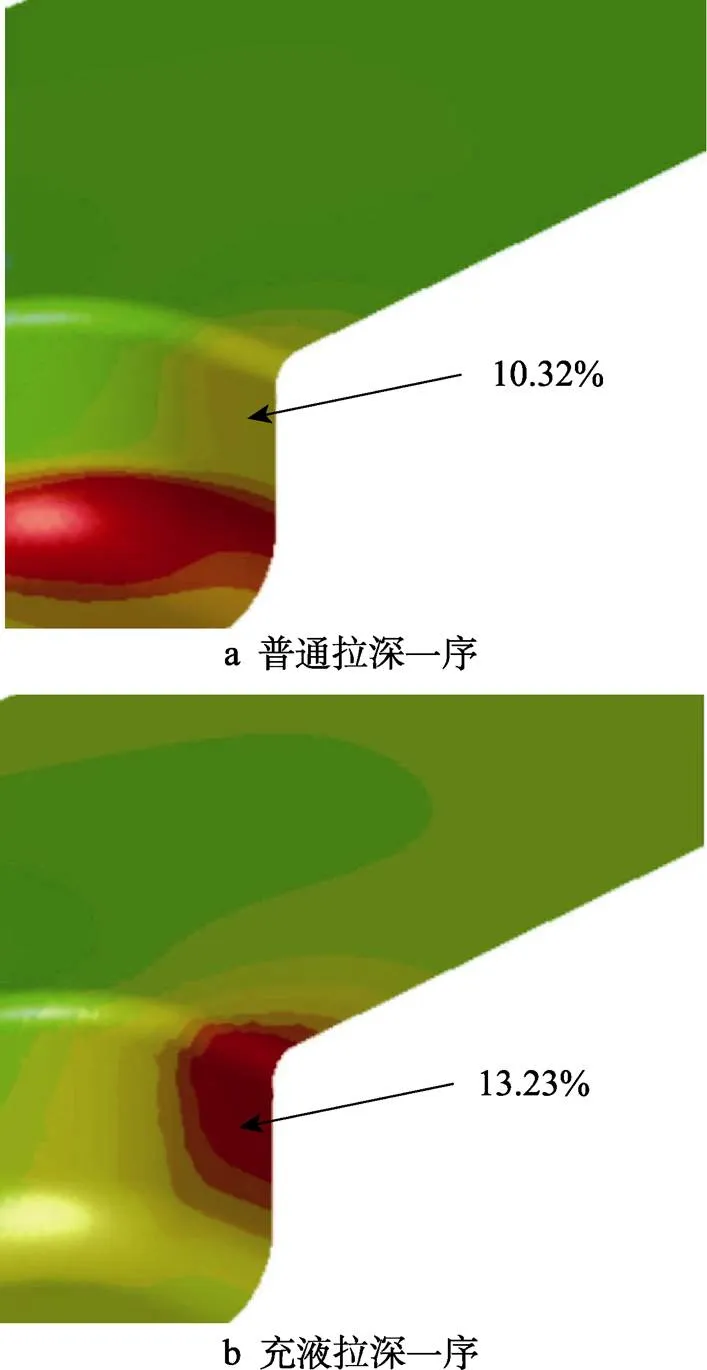

普通拉深一序和充液拉深一序厚度变化和成形极限的对比如图15所示。普通拉深一序最大减薄率位于水槽矩形盒部位底部圆角区域,为17.66%;而充液拉深一序在此圆角区域的最大减薄率仅为3.76%,减薄量明显减小。充液拉深一序最大减薄率位于水槽矩形盒侧壁区域,为13.23%;而普通拉深一序在侧壁区域的最大减薄率比充液拉深一序更小,为10.32%,如图16所示,但此区域在后续的普通拉深二序和普通拉深三序中减薄量较小,对最终的成形质量影响较小。可知,通过充液成形的优化工艺方案可以有效地降低零件底部的减薄率,提高成形极限,为后续的拉深二序、三序提供合格的拉深一序工件。

图14 不同压边间隙下的成形极限

图15 拉深一序厚度减薄率和成形极限对比

图16 水槽矩形盒部位侧壁最大减薄率对比

3 结论

1)在工厂实际生产中,多工序的传统刚性拉深成形需要中间退火工序来消除零件内应力,降低减薄率。而采用充液拉深成形时,薄壁水槽拉深一序盒形件的底部圆角减薄率可降低至3.76%,成形极限得到提高,无需采用退火工序。拉深一序的起皱区域位于零件凸缘的边缘,不影响主体的成形,后续的刚性拉深也可消除起皱,故几乎不用对比该零件的充液拉深一序与刚性拉深一序的起皱情况。对该拉深一序盒形件来说,充液成形的成形质量优于传统成形。

2)预胀压力和最大液室压力过大或过小均对成形质量有不利影响。液室压力最优加载路径:从0 s至0.003 s,液室压力从0 MPa线性增大至2 MPa,并保持2 MPa至0.007 s;随后从0.007 s至0.011 s,液室压力从2 MPa线性增大至20 MPa,保持20 MPa直至拉深结束。

3)减小压边间隙会减小板料起皱面积,但也会增大流动阻力,使板料厚度减薄率增大。当压边间隙为0.63 mm时,板料能得到良好的成形质量。

4)对采用优化后的工艺参数的传统刚性拉深一序和充液拉深一序的模拟结果进行了对比分析,可知,采用充液拉深的方法可以有效降低盒形件底部圆角的减薄率及整体减薄率,提高薄壁水槽拉深一序盒形件的成形质量,并且能取消退火工序,提高生产效率。本文提出了充液拉深一序→普通拉深二序→普通拉深三序这一工艺路线的可行设想。

[1] 王元清, 袁焕鑫, 石永久, 等. 不锈钢结构的应用和研究现状[J]. 钢结构, 2010, 25(2): 1-12, 18.

WANG Yuan-qing, YUAN Huan-xin, SHI Yong-jiu, et al. A Review of Current Applications and Research of Stainless Steel Structure[J]. Steel Construction, 2010, 25(2): 1-12, 18.

[2] 徐洪民, 赵振铎. 不锈钢薄板拉伸、冲压成形性能的试验研究[J]. 金属成形工艺, 2003, 21(2): 23-26.

XU Hong-min, ZHAO Zhen-duo. The Experimental Research of Tension and Performance of Press for Stainless Steel[J]. Metal Forming Technology, 2003, 21(2): 23-26.

[3] 夏琴香, 熊盛勇, 潘兴毅, 等. 不锈钢/铝/不锈钢复合板拉深工艺及有限元数值模拟[J]. 精密成形工程, 2016, 8(2): 37-42.

XIA Qin-xiang, XIONG Sheng-yong, PAN Xing-yi, et al. Deep-Drawing Process and Finite Element Numerical Simulation for Stainless Steel/Aluminum/Stainless Steel Composite Sheet[J]. Journal of Netshape Forming Engineering, 2016, 8(2): 37-42.

[4] 梁建农. 不锈钢盒形件拉深成形的有限元仿真与优化[D]. 广州: 华南理工大学, 2013.

LIANG Jian-nong. Finite Element Simulation and Optimization of Stainless Steel Rectangular Box Drawing and Forming[D]. Guangzhou: South China University of Technology, 2013.

[5] 郑三和. 双盒形不锈钢水槽深拉深成形数值模拟与工艺优化[D]. 杭州: 浙江工业大学, 2020.

ZHENG San-he. Numerical Simulation and Process Optimization of Deep Drawing of Double Box Stainless Steel Sink[D]. Hangzhou: Zhejiang University of Technology, 2020.

[6] SIEGERT K, HÄUSSERMANN M, LÖSCH B, et al. Recent Developments in Hydroforming Technology[J]. Journal of Materials Processing Technology, 2000, 98(2): 251-258.

[7] LABERGERE C, GELIN J C. Numerical Simulation of Sheet Hydroforming Taking into Account Analytical Pressure and Fluid Flow[J]. Journal of Materials Processing Technology, 2012, 212(10): 2020-2030.

[8] LANG L H, WANG Z R, KANG D C, et al. Hydroforming Highlights: Sheet Hydroforming and Tube Hydroforming[J]. Journal of Materials Processing Technology, 2004, 151(1/2/3): 165-177.

[9] PARSA M H, DARBANDI P. Experimental and Numerical Analyses of Sheet Hydroforming Process for Production of an Automobile Body Part[J]. Journal of Materials Processing Technology, 2008, 198(1/2/3): 381-390.

[10] GUO Qing-lei, LANG Li-hui, LI Kui, et al. Research on the Hydroforming Regularity and Process Optimization Control of Complex Aluminum Alloy Part with Variable Cross-Section Size[J]. Procedia Manufacturing, 2020, 50: 332-336.

[11] 苑世剑, 刘伟, 徐永超. 板材液压成形技术与装备新进展[J]. 机械工程学报, 2015, 51(8): 20-28.

YUAN Shi-jian, LIU Wei, XU Yong-chao. New Development on Technology and Equipment of Sheet Hydroforming[J]. Journal of Mechanical Engineering, 2015, 51(8): 20-28.

[12] 曾一畔, 董锦亮, 宋炳毅, 等. 飞机复杂曲面蒙皮零件充液拉深技术研究[J]. 精密成形工程, 2019, 11(3): 59-65.

ZENG Yi-pan, DONG Jin-liang, SONG Bing-yi, et al. Hydrodynamic Deep Drawing for Complex Curved Skin Part of Aircraft[J]. Journal of Netshape Forming Engineering, 2019, 11(3): 59-65.

[13] 李昊, 陈帅峰, 马彦, 等. 2B06铝合金薄壁圆盘零件冲击液压成形研究[J]. 兵器装备工程学报, 2022, 43(7): 1-7.

LI Hao, CHEN Shuai-feng, MA Yan, et al. Forming of Complex Disk Component with 2B06 Aluminium Alloy under Impact Hydroforming[J]. Journal of Ordnance Equipment Engineering, 2022, 43(7): 1-7.

[14] MENG Bao, WAN Min, WU Xiang-dong, et al. Inner Wrinkling Control in Hydrodynamic Deep Drawing of an Irregular Surface Part Using Drawbeads[J]. Chinese Journal of Aeronautics, 2014, 27(3): 697-707.

[15] ZHANG S H, WANG Z R, XU Y, et al. Recent Developments in Sheet Hydroforming Technology[J]. Journal of Materials Processing Technology, 2004, 151(1/2/3): 237-241.

[16] YUAN S J, ZHANG W W. Analysis of Shape Variation during Hydro-Forming of Ellipsoidal Shells with Double Generating Lines[J]. International Journal of Mechanical Sciences, 2016, 107: 180-187.

[17] ASSEMPOUR A, TAGHIPOUR E. The Effect of Normal Stress on Hydro-Mechanical Deep Drawing Process[J]. International Journal of Mechanical Sciences, 2011, 53(6): 407-416.

[18] 郎利辉, 李涛, 安冬洋, 等. 板金液压柔性技术及其产品设计[J]. 塑性工程学报, 2007, 14(3): 5-7, 11.

LANG Li-hui, LI Tao, AN Dong-yang, et al. Sheet Hydroforming and Its Related Production Design[J]. Journal of Plasticity Engineering, 2007, 14(3): 5-7, 11.

[19] SHAFAAT M A, ABBASI M, KETABCHI M. Investigation into Wall Wrinkling in Deep Drawing Process of Conical Cups[J]. Journal of Materials Processing Technology, 2011, 211(11): 1783-1795.

[20] MA Yan, XU Yong, ZHANG Shi-hong, et al. Investigation on Formability Enhancement of 5A06 Aluminium Sheet by Impact Hydroforming[J]. CIRP Annals, 2018, 67(1): 281-284.

[21] PALUMBO G, PIGLIONICO V, PICCININNI A, et al. Evaluation of the Optimal Working Conditions for the Warm Sheet HydroForming Taking into Account the Yielding Condition[J]. Materials & Design, 2016, 91: 411-423.

[22] JALIL A, HOSEINPOUR GOLLO M, SHEIKHI M M, et al. Hydrodynamic Deep Drawing of Double Layered Conical Cups[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(1): 237-247.

[23] 邱超斌, 郭庆磊, 郎利辉, 等. 铝合金船形深腔薄壁构件充液成形变形规律研究[J]. 精密成形工程, 2021, 13(1): 133-138.

QIU Chao-bin, GUO Qing-lei, LANG Li-hui, et al. Deformation Regularity of Aluminum Alloy Boat Shaped Deep-Cavity and Thin-Walled Part in Hydroforming[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 133-138.

[24] 张小勇, 程鹏志, 王耀, 等. 三维异形截面管件充液成形工艺及优化分析[J]. 精密成形工程, 2020, 12(3): 125-130.

ZHANG Xiao-yong, CHENG Peng-zhi, WANG Yao, et al. Hydroforming Process and Optimization Analysis of Three Dimensional Special Section Tube[J]. Journal of Netshape Forming Engineering, 2020, 12(3): 125-130.

[25] 刘军辉, 王晖, 叶鼎. 汽车发动机罩内板的成形数值模拟及工艺优化[J]. 锻压技术, 2012, 37(1): 60-64.

LIU Jun-hui, WANG Hui, YE Ding. Forming Numerical Simulation and Optimizing Process Parameters of Automotive Engine Hood Inner Panel[J]. Forging & Stamping Technology, 2012, 37(1): 60-64.

[26] 梁鹏, 李健, 苏海迪, 等. 汽车中空异形板件液压成形的实验与仿真分析[J]. 锻压技术, 2017, 42(9): 74-81, 96.

LIANG Peng, LI Jian, SU Hai-di, et al. Experiment and Simulation Analysis on the Hydroforming of Hollow Plate of Automobile[J]. Forging & Stamping Technology, 2017, 42(9): 74-81, 96.

Deformation Regularity of Sink Shaped Thin-walled Part in Hydroforming

HONG Yi-hao1, MO Bing-jun1, WU Fei1, CHEN Jia-zhi2, LIANG Qing-jun2

(1. School of Material and Energy, Guangdong University of Technology, Guangzhou 510000, China; 2. Guangdong Yingao Kitchen Utensils Co., Ltd., Guangdong Foshan 528000, China)

The work aims to solve the problem that the bottom fillet and the overall thickness of thin-walled sink-shaped box part in the first rigid drawing are too thin, which leads to the unqualified thickness of the products after the subsequent second and third drawing, as well as the annealing problem of the process route. The finite element analysis software Dynaform was used to carry out numerical simulation analysis on the first sequence of hydroforming for the thin-walled sink. The influence law of key process parameters on forming results was studied and the optimal process parameters were obtained. Finally, the feasibility of the hydroforming method is proposed by comparing with the simulation results of rigid drawing. According to the process optimization scheme, the optimal process parameters were obtained as follows: the preswelling pressure was 2 MPa, the maximum liquid chamber pressure was 20 MPa; pressure loading route of liquid chamber: from 0 s to 0.003 s, the liquid chamber pressure linearly increased from 0 MPa to 2 MPa, and kept at 2 MPa until 0.007 s; then from 0.007 s to 0.011 s, the liquid chamber pressure linearly increased from 2 MPa to 20 MPa, and then kept at 20 MPa until the end of drawing; the blank holder gap was 1.05t. Apparently, the serious problem of the bottom fillet thinning in the first drawing process of box parts of the thin-walled sink can be effectively solved by the hydroforming method. In addition, hydroforming can improve the forming quality and forming limit, omit the intermediate annealing process, and improve the economic benefit.

numerical simulation; hydroforming drawing; thin-walled structure; process optimization; hydraulic loading route

10.3969/j.issn.1674-6457.2023.02.023

TG306

A

1674-6457(2023)02-0199-10

2022–10–11

2022-10-11

佛山市产学研项目(1920001001369)

Industry-university-research project of Foshan City (1920001001369)

洪熠豪(1999—),男,硕士生,主要研究方向为复杂薄壁结构的充液成形。

HONG Yi-hao (1999-), Male, Postgraduate, Research focus: hydroforming of complex thin-walled structures.

吴菲(1982—),女,博士,讲师,主要研究方向为新型轻质材料与结构设计/制备/性能/应用。

WU Fei (1982-), Female, Doctor, Lecturer, Research focus: new lightweight materials and structure design/preparation/performance/application research.

洪熠豪, 莫炳俊, 吴菲, 等. 薄壁水槽充液拉深变形规律研究[J]. 精密成形工程, 2023, 15(2): 199-208.

HONG Yi-hao, MO Bing-jun, WU Fei, et al. Deformation Regularity of Sink Shaped Thin-walled Part in Hydroforming[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 199-208.