隧道掘进机滚刀刀圈模锻成形工艺的模拟与实验研究

王锴,王琴,温璐,尚勇,王明佳,孙朝阳

隧道掘进机滚刀刀圈模锻成形工艺的模拟与实验研究

王锴1,王琴2,温璐3,尚勇1,王明佳4,孙朝阳5

(1.中铁工程装备集团隧道设备制造有限公司,河南 新乡 453000;2.河南机电职业学院 机电工程学院,郑州 451191;3.北京星航机电装备有限公司,北京 100074;4.烟台大学 核装备与核工程学院,山东 烟台 264005;5.北京科技大学 机械工程学院,北京 100083)

提出锤上模锻的成形工艺,进行滚刀刀圈的制造,以改善和提高隧道掘进机(Tunnel Boring Machine,TBM)滚刀刀圈的模锻成形质量。基于TMB滚刀刀圈的结构及特征,制定滚刀刀圈的模锻成形工艺,建立锤上模锻和液压机模锻成形的数值模拟模型,通过数值模拟分析对比2种工艺下滚刀刀圈的成形质量和温度场、模具应力等各场变量。基于数值模拟结果,采用锤上模锻的工艺进行刀圈成形实验研究,对比分析实验和数值模拟过程中的打击次数、锻件外观及尺寸、截面流线、飞边长度等特征。数值模拟结果表明,采用液压机模锻成形的刀圈内部及刃部流线易出现折叠缺陷,模锻结束后锻件温降严重且模具应力较大;而采用锤上模锻成形的刀圈刃部流线分布合理,内部成形均匀性较好,模锻结束后锻件温度为992~1 170 ℃,成形模具应力为1 348 MPa,小于液压机模锻的模具应力,满足模具强度要求。锤上模锻成形实验结果表明,成形实验和数值模拟的打击次数较为吻合,成形外观一致,刀圈截面流线分布相似,没有明显的尺寸误差和飞边长度误差。采用锤上模锻成形工艺成形滚刀刀圈具有较高的工艺可行性和较好的成形质量。

滚刀刀圈;锤上模锻;液压机模锻;数值模拟;模锻成形实验

随着国民经济的发展和城市化水平的不断提高,对地下空间的开发与利用逐渐得到重视[1]。越来越多的城市开始规划轨道交通、地下综合管廊建设。此外,川藏铁路、南水北调、新疆引水等大型隧道工程也开始建设,这些项目都需要进行长距离、大埋深的地下隧道开挖[2]。在隧道工程建设中,全断面掘进机(Tunnel Boring Machine,TBM)以其高推进率及较高的安全性等优点得到了广泛应用[3-5]。盘形滚刀作为目前掘进机上广泛使用的破岩刀具,是实现TBM高效掘进的关键部件[6-8]。掘进过程中,盘形滚刀对岩石起着挤压破碎的作用,且一直处在高冲击、高磨蚀的恶劣工况,是消耗最多的零件[9-10]。岩层中富含的高磨蚀性硬质颗粒使滚刀刀圈在掘进过程中极易出现崩刃、断裂、卷刃等损坏现象,严重降低了TBM的施工效率[11-13]。

虽然国内对刀圈材料的研发和刀圈制造工艺的研究已取得了一定的成果,但复杂、恶劣的地质条件使得国产刀圈的使用寿命仍然处于较低水平,其质量和性能有待进一步提升[14-16]。夏毅敏等[17]探索了轧制刀圈工艺,分析了轧制温度为1 050~1 200 ℃时刀圈成形件各场量的变化,结果表明,在1 100 ℃成形时,刀圈的平均等效应变达到最大值,而超过该温度时,其值又会下降,成形后的刀圈组织也会变均匀。王辉平[18]研究了主辊转速在2.5~5 rad/s时轧制件各场量的变化,研究发现,随着主辊转速的增大,刀圈的应力逐渐下降,但应变没有明显变化。此外,轧制成形过程中过大的摩擦力会使材料出现填充不满的现象;而摩擦太小时,会造成材料变形增大,导致成形组织不均匀[17,19]。模锻工艺作为一种近净成形技术,在合适的工艺参数下可以得到尺寸精度高、组织均匀且性能优良的锻件。张凌[20]对刀圈的模锻工艺展开了详细研究,结果表明,通过模锻能够使刀圈实现近净成形,且锻件质量较好,是一种较优的成形工艺。基于此,众多学者对液压机模锻成形时参数的影响进行了研究,王江伟[21]主要针对坯料的形状及尺寸展开了研究,并指出当坯料径高比为2.4时,锻件截面流线及宏观性能最优。赵正阳[22]也对不同高度的空心坯料进行了模锻仿真分析,发现当高度为60~80 mm时,成形后的锻件质量较好,不会出现缺陷,可生产出性能优于国外的刀圈。王辉平[23]主要研究了锻造参数对刀圈截面流线的影响,并指出锻造时的摩擦、坯料高度及上模下压的高度对成形件截面流线的影响较大。麻成标[24]采用田口优化方法,建立了关于坯料、模具参数及成形参数的优化体系,获得了优化后的参数组合,在此基础上成形的刀圈性能可满足工况要求。综上所述,众多学者通过数值模拟与成形实验相结合的方式对滚刀刀圈的轧制成形和液压机模锻成形工艺进行了研究,但是关于滚刀刀圈锤上模锻成形工艺的研究鲜有报道。

为此,考虑到锤上模锻工艺有利于提高锻坯的组织均匀性[25-26],文中提出将锤上模锻成形应用于刀圈的成形制造中。首先,基于滚刀刀圈的结构及特征,对其模锻成形工艺进行分析,并对刀圈锻件及模具型槽进行设计;其次,基于数值模拟对比锤上模锻和液压机模锻成形刀圈的宏观成形性能;最后,采用成形实验来验证锤上模锻成形工艺的可行性和仿真模拟的可靠性。该研究可为刀圈产品的生产提供更为灵活的工艺方案,为我国自主研发刀圈提供一定的基础和参考。

1 滚刀刀圈模锻成形工艺分析及设计

1.1 刀圈模锻成形工艺分析

TBM常用的滚刀尺寸为19英寸盘形滚刀刀圈,图1a为滚刀刀圈的三维模型,图1b为刀圈截面图。刀圈的外径1为484.5 mm,内径2为324 mm,高度1为89 mm;刃部采用圆弧刃形,半径为12 mm,刃角为20°。

图1 19英寸滚刀刀圈结构

由于滚刀刀圈为环形件,其结构及形状较为简单,因而采用模锻成形工艺较为适合。将加热至变形温度的实心坯料镦粗预模锻及终锻成形后,取下锻件放于切边机上去飞边及冲孔连皮,从而实现刀圈的近净成形。经过模锻成形的刀圈锻件在宏观上尺寸形状精度高且表面质量较好;在微观上能保持良好的锻后组织,可提升成形件性能。因此,基于模锻工艺的2种不同方式(锤上模锻和液压机模锻)研究该盘形滚刀刀圈的模锻成形过程。

1.2 刀圈模锻成形工艺设计

基于最大投影面积的设计原则,将锻件分模位置取在刀圈竖直方向的中间面。对于锤上模锻锻件,将与分模面平行的刀圈端面、刀圈外表层及内表层的加工余量取为4 mm;对于液压机模锻锻件,将与分模面平行的刀圈端面、刀圈外表层及内表层的加工余量取为3.5 mm。锤上模锻成形后的锻件出模较难,内斜度取7°;而液压机模锻具有顶出装置,锻件出模相对容易,内斜度取5°。不论对于锤上模锻还是液压机模锻,刀圈圆角均为外圆角,经查表,刀刃处圆角2取7 mm,刀圈肩部处圆角1取4 mm,由此确定的刀圈锻件见图2a,图中角仍为20°,角与内斜度互为余角。

依据锻件图和飞边槽对模具型槽进行设计,设计的终锻下模见图2b,其长度和宽度均为700 mm,模具高度为150 mm。由于不涉及大批量生产,对模具结构进行适当简化,且上下模具完全一致。

图2 刀圈锻件及模锻下模

2 滚刀刀圈模锻成形的数值模拟

2.1 有限元模型的建立

利用DEFORM–3D有限元软件分别进行滚刀刀圈锤上模锻和液压机模锻成形仿真分析。采用UG三维软件建立镦粗预模锻和模锻终锻成形的模具及坯料的实体模型,导入DEFORM–3D中进行模拟分析。由于滚刀刀圈为轴对称结构,为节省仿真时间,只建立1/2的对称模型进行特征建模,且上模与下模完全一致。在镦粗成形时,为了不发生失稳,坯料的高径比必须满足式(1)。

式中:h为坯料高度;d为坯料直径。依据所设计锻件的体积,加上飞边体积及锻造烧损等可求得坯料体积,进而计算得到坯料直径d=163~183 mm,取d=180 mm,则高度h=330 mm。坯料与模具装配模型见图3。

整个模锻成形过程可分为4个工序:

1)工序1为空气传热过程。坯料材料为5Cr5MoSiV1钢且设为塑性,由于材料适宜的热加工工艺窗口为1 000~1 185 ℃,故将坯料的始锻温度初设为1 150 ℃,环境温度设为20 ℃,坯料与环境间的热交换系数为20 W/(m2·℃)。模拟控制仅激活热传递,设置控制器运行步数为30步,每步1 s,模拟坯料加热至1 150 ℃后从加热炉运送至液压机共30 s的空气传热过程。

2)工序2为坯料镦粗预模锻。模具材料为5CrNiMo钢并设为刚性,上下模具的温度设为350 ℃,模拟控制中将变形和热传递全部激活。王辉平[23]对17英寸滚刀进行了数值模拟,研究发现,增大摩擦因子会增加锻造压力,降低刃部填充质量,考虑到本文研究对象为19英寸滚刀,摩擦因子需要适当减小,因此,将坯料与模具间的摩擦因子取为0.3,坯料与上下模间的热传导系数为11 000 W/(m2·℃)。坯料与上下模均需设定对称边界条件,以及与环境间的热交换边界条件,热交换系数为20 W/(m2·℃)。对坯料采用四面体进行网格划分,坯料网格划分数量为100 000个。上模以15 mm/s的加载速度将坯料由高度330 mm镦粗至100 mm。

3)工序3为二次转移热传导过程。坯料镦粗过程模拟结束后,再次进入前处理中,模拟控制仅激活热传递,环境温度同样为20 ℃,坯料与环境间的热交换系数为20 W/(m2·℃),设置控制器运行步数为30步,每步1 s,模拟坯料从液压机镦粗结束后传送至终锻设备共30 s的热传导过程。

4)工序4为模锻终锻成形。再次进入前处理模块中,将上下模具进行更换,同样将上下模具设置为刚体,温度为350 ℃,模拟控制中将变形和热传递全部激活。锤上模锻终锻成形和液压机模锻终锻成形的仿真参数设置见表1。

表1 模锻终锻成形仿真参数设置

Tab.1 Parameter settings of final die forging simulation

2.2 模拟结果分析

对滚刀刀圈的锤上模锻和液压机模锻成形进行仿真分析,将这2种模锻方式对比分析,主要包括刀圈的成形效果、成形均匀性、温度场、锻造流线及金属损伤、模具应力等,从而得到较优的模锻成形方式。

2.2.1 成形效果对比

图4a、b分别为锤上模锻和液压机模锻成形刀圈的坯料变形过程图。可以看出,2种成形方式下坯料的变形过程差别较大,采用锤上模锻方式成形刀圈时,坯料填充完整且没有出现任何缺陷,而采用液压机模锻方式成形的刀圈出现了内部折叠缺陷,这是由于液压机模锻成形过程中坯料的温度急剧下降,使得上模下压时金属的流动性降低,向外侧流动填充刀圈刃部的金属体积远少于锤上模锻。后续坯料向上、下模具型腔填充时,由于金属流动性能的降低,出现了表面折叠的缺陷,且随着上模的逐渐下压,折叠缺陷越来越严重,直到锻件成形结束时,表面折叠缺陷转变为锻件内部折叠缺陷,缺陷的存在将严重降低刀圈产品的使用性能。因此,从成形效果对比可以看出,采用锤上模锻成形的刀圈坯料填充情况良好且锻件表面光滑,没有出现折叠及裂纹等缺陷,刀圈的成形质量更好。

2.2.2 成形均匀性对比

在刀圈截面的刃部和芯部区域选取2个特征点1、2,这2点在2种模锻方式下终锻成形的应变变化过程见图5。可以看出,等效应变均呈增大趋势,但增大方式不相同,锤上模锻等效应变随时间增长呈“阶梯式”上升,而液压机模锻成形时等效应变缓慢增大。这是因为液压机模锻成形具有静压力的特性,在静压作用下,坯料填充模具型腔逐渐成形,等效应变缓慢增大;而锤上模锻是锤头下落打击坯料冲击成形,在冲击载荷作用下,坯料瞬间产生较大变形量,等效应变瞬间增大,每两锤之间坯料没有发生变形,等效应变就保持不变。

模锻成形的刀圈成形越均匀,越有利于提升刀圈性能。等效应变的大小和分布能够反映刀圈成形过程中的变形程度及变形均匀性,不均匀的变形易导致刀圈晶粒粗大及晶粒分布不均匀,严重影响刀圈的成形质量。因此,采用平均等效应变及等效应变方差来评定,其表达式分别如式(2)—(3)所示。

图4 不同模锻方式下滚刀刀圈的成形效果

图5 不同模锻方式下特征点的等效应变曲线

图6 不同模锻方式下成形刀圈的平均等效应变及等效应变方差

2.2.3 温度场对比

分别在刀圈的表面和内部选取2个特征点1、2,这2个点在不同模锻设备下的温度随时间变化过程见图7。首先,观察刀圈表面的温度,不同模锻方式下刀圈表面温度变化方式不同。采用液压机模锻时,刀圈表面温度呈下降趋势,从1 150 ℃急剧下降至520 ℃,这主要是因为液压机模锻成形时,在下压过程中坯料的外表层与上、下模具直接接触,模具与坯料之间的温度相差较大,发生热传导,使得成形锻件的外表面温度降低;而采用锤上模锻时,在坯料镦粗阶段温度下降至1 095 ℃,镦粗结束后与环境热交换,温度又下降至1 043 ℃,但在随后的锤上模锻成形过程中,刀圈表面温度呈“阶梯式”上升,这是因为当锤头打击坯料时,坯料与模具间发生剧烈摩擦,产生大量热量,且坯料瞬间产生较大变形,变形能大部分转换为热能,导致外表面温度瞬间上升。

其次,观察刀圈内部的温度。可以发现,采用锤上模锻时,刀圈内部温度呈上升趋势,主要是因为锤上模锻时刀圈表层温度上升,内部的热量在表层金属的隔绝作用下不易散失,一直保持较高温度,且随着刀圈逐渐成形,变形能转化为内能,刀圈内部温度上升;而采用液压机模锻时,在坯料镦粗过程中内部温度略微上升,随后温度呈下降趋势,金属在上模下压过程中逐渐向最外侧流动成形刀圈刃部,由于与环境间的热交换,温度逐渐下降,最终内部温度下降至855 ℃。

总体对比发现,锤上模锻成形结束后,刀圈温度范围为992~1 170 ℃,处于合理的模锻温度范围内,刀圈温度分布较为均匀,没有出现局部温度异常高的现象,不会造成奥氏体晶粒粗大、过烧等现象;液压机模锻成形中,相比于初始模锻温度,刀圈温度大大下降,使得模锻成形过程中成形载荷增大,且刀圈温度分布不均匀,不利于刀圈内部获得均匀的微观组织。

2.2.4 刀圈锻造流线对比

2种不同模锻方式成形结束后刀圈的金属流线分布见图8,可以看出,刀圈刃部处的流线方向较为合理,基本沿径向分布,与刀圈破岩时所受的最大压应力方向一致,并与最大切应力方向垂直,使得刀圈破岩时径向承载能力提高,从而提高刀圈使用寿命。刀圈肩部的金属流线方向几乎垂直于径向,刀圈工作时肩部易受到冲击载荷,流线的轴向分布能使冲击得到缓和,降低刀圈发生崩刃的危险。

还可以发现,靠近刀圈内径的流线比较紊乱,但是刀圈内部的承载面较大,不会轻易发生失效。在刀圈破岩过程中,刃部与岩石直接作用,其应力较大,因此需重点关注刃部的流线情况。对比发现,液压机模锻成形后的刀圈刃部流线产生折叠缺陷,大大降低刀圈的疲劳性能,会使得刀圈在复杂恶劣环境下工作提前失效;而锤上模锻成形后的刀圈刃部流线与刀圈截面外形轮廓相符,流线连贯且没有出现乱流或折叠等现象,能使刀圈拥有良好的力学性能。

图7 不同模锻方式下特征点温度随时间变化曲线

图8 不同模锻方式下成形刀圈的流线分布

2.2.5 金属损伤对比

金属损伤值是衡量金属在模锻成形过程中开裂倾向的物理量,在刀圈模锻成形时由于受到各种因素的影响,锻件存在一定的损伤累积,当材料损伤值达到材料所允许的损伤极限时,锻件可能会出现开裂缺陷。

图9a、b为不同模锻方式下的刀圈锻件损伤值,可以看出,2种模锻成形方式下刀圈锻件的最小损伤值均出现在芯部,且不同模锻方式下损伤值各不相同,液压机模锻成形刀圈在锻件内部出现折叠缺陷的地方有损伤最大值,且刀圈内部损伤分布不均匀;相比于液压机模锻锻件,锤上模锻成形的刀圈锻件损伤值明显降低,因此,采用锤上模锻的方式可以减小锻件开裂倾向,降低废件率。

2.2.6 模具应力对比

在刀圈模锻成形过程中,坯料与模具型腔之间相互作用,两者之间存在力的传递,且在型腔圆角处很容易造成应力集中,若在成形过程中模具应力太大,会导致模具发生断裂失效,降低模具的寿命,且对零件的生产和质量有一定影响。

图9 不同模锻方式下成形刀圈的损伤值

因此,利用Deform–3D中的Die Stress Analysis模块分析2种不同模锻方式下成形刀圈的模具应力,将上述已经计算好的刀圈锤上模锻和液压机模锻成形仿真的DB文件分别导入此模块中,选择下模具作为分析对象,对其进行划分网格、设定模拟参数等,且通过插值计算的方法将2种模锻方式成形时的载荷分别映射到相应模具上,求解结果见图10。由图10中可以看出,采用2种模锻成形方式,应力都主要集中在模具型腔底部,因为型腔底部与金属坯料的接触面积最大,受力最大;且在型腔底部凹圆角的位置处应力最大,此处金属流动阻力大,易造成应力集中,导致模具失效。液压机模锻成形刀圈时,模具最大等效应力为1 780 MPa,等效应力方差为230.5;而采用锤上模锻的方式成形刀圈时,最大等效应力为1 348 MPa,等效应力方差为174.3,模具应力不仅有所下降,且应力分布也越来越均匀,大大缓解应力集中,提高模具寿命。

通过式(4)计算得出5CrNiMo钢的许用拉应力为875~937.5 MPa,且许用压应力与许用拉应力的关系如式(5)所示。

取安全系数的最小值1.5,则5CrNiMo钢的许用压应力为1 312.5~1 406.25 MPa,由此可知,采用锤上模锻的成形方式能够满足模具强度要求。

3 成形实验验证

基于上述分析可知,采用锤上模锻成形的刀圈质量和性能更好,在此基础上进行刀圈锤上模锻成形实验。实验所用的材料为5Cr5MoSiV1热作模具钢,下料成形圆柱棒料,将锻坯切割成规格为180 mm× 330 mm的钢锭,进行坯料镦粗实验,将上述棒坯以10 ℃/min的加热速率加热至1 150 ℃,模具温度加热至350 ℃,将加热完成的坯料运至500 t液压机上,用时大约30 s左右,采用定程控制方法将坯料以15 mm/s的加载速度由高度330 mm镦粗至100 mm。将镦粗后的坯料通过固定旋转机械手放置于16 t的模锻锤上,用时大约30 s左右,设置第1锤的打击能量为200 kJ,第一锤先预模锻,观察是否偏心,无偏心后从第二锤开始满载重打,打击能量为400 kJ,锻打至锻件尺寸。锤上模锻成形结束后,将锻件转运至切飞边液压模锻机上,将飞边和连皮同时切下后,将锻件放置于保温箱里缓冷至所需温度。

图10 不同模锻方式下成形刀圈的模具应力

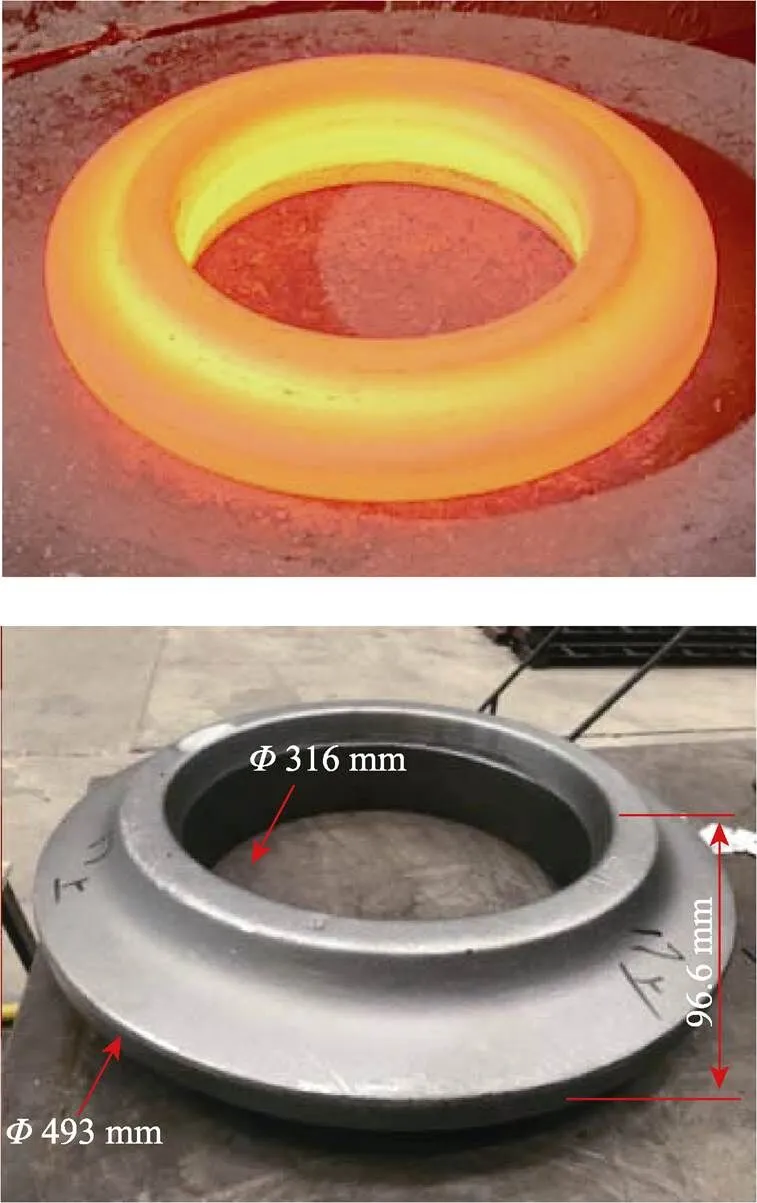

图11为锤上模锻成形的刀圈锻件实体,将锻件冷却后,对其尺寸进行测量,刀圈锻件的外径为493 mm,内径为316 mm,高度96.6 mm,可见其整体尺寸与设计尺寸一致,验证了模具结构设计及整个锤上模锻成形工艺的合理性。对刀圈锻件外观进行检查,发现成形后的刀圈端面及内孔表面质量较好,表面较为光滑,无凹坑、重皮,且没有出现折叠及裂纹等缺陷。

图11 刀圈锻件尺寸测量

将刀圈锤上模锻实验结果与数值模拟结果进行对比,如图12所示。由模拟结果可知,在能保证刀圈成形良好的情况下,锤头需要打击坯料11次,在实际成形实验时,锻锤的打击次数为12次,与模拟结果较为吻合。

由图12a可以看出,模拟件与实验件外观一致,测量刀圈实验件的外径和内径,并与模拟结果进行对比,发现两者间尺寸误差处于合理范围内。

取刀圈锻件截面试样,采用1:1盐酸水溶液腐蚀处理,将其加热至60 ℃并保温15~20 min后用酒精清洗,对刀圈锻件截面流线进行观察,见图12b,可以发现,实验结果与模拟结果一致,刃部流线与截面外形轮廓相符,流线分布连贯且封闭,没有出现乱流或折叠等缺陷。

将实验锻件飞边与模拟结果对比,发现飞边的分布都较均匀,选取4个位置对飞边的长度进行测量,见图12c,可见实验值与模拟值非常接近,模拟所得飞边长度的均值为18.56 mm,实验所得飞边长度的均值为18.26 mm,两者的误差在5%以内。

图12 有限元模拟与实验结果对比

综上所述,从刀圈锻件成形所需打击次数、锻件外观及尺寸、截面流线、飞边4个方面对实验结果与模拟结果进行对比分析,验证了工艺的可行性和模拟的可靠性。

4 结论

1)基于滚刀刀圈的结构及特征,制定了滚刀刀圈的模锻成形工艺。对2种不同模锻成形方式(锤上模锻和液压机模锻)成形的锻件及模锻型槽进行了设计。

2)通过数值模拟对2种不同模锻方式下的刀圈成形效果、成形均匀性、温度场、锻造流线、刀圈损伤及模具应力等进行对比研究,结果表明,锤上模锻工艺下锻件的成形优于液压机模锻成形,从而为滚刀刀圈成形工艺的选择和指导提供了依据。

3)采用锤上模锻进行滚刀刀圈成形实验,成形件尺寸与设计尺寸一致,表面质量较好,没有出现开裂及折叠等现象,验证了模具设计及锤上模锻工艺的合理性。对比分析实验与模拟结果可知,二者打击次数较吻合且外观一致,尺寸误差处于合理范围,刀圈截面流线分布相似,飞边长度误差在5%以内,验证了模拟的可靠性。

[1] 杨仁树, 王雁冰. 地下空间工程服役安全的认识与思考[J]. 工程科学学报, 2022, 44(4): 487-495.

YANG Ren-shu, WANG Yan-bing. Understanding and Considering Service Safety in Underground Space Engineering[J]. Chinese Journal of Engineering, 2022, 44(4): 487-495.

[2] 张鹏. 城市地下空间资源开发利用分析[J]. 中国资源综合利用, 2021, 39(12): 92-94.

ZHANG Peng. Analysis on the Development and Utilization of Urban Underground Space Resources[J]. China Resources Comprehensive Utilization, 2021, 39(12): 92-94.

[3] ZHANG Xu-hui, LIN Lai-kuang, XIA Yi-min, et al. Experimental Study on Wear of TBM Disc Cutter Rings with Different Kinds of Hardness[J]. Tunnelling and Underground Space Technology, 2018, 82: 346-357.

[4] LIN Lai-kuang, XIA Yi-min, MAO Qing-song, et al. Experimental Study on Wear Behaviors of TBM Disc Cutter Ring in Hard Rock Conditions[J]. Tribology Transactions, 2018, 61(5): 920-929.

[5] LIU Quan-sheng, HUANG Xing, GONG Qiu-ming, et al. Application and Development of Hard Rock TBM and Its Prospect in China[J]. Tunnelling and Underground Space Technology, 2016, 57: 33-46.

[6] 苗圩巍, 颜世铛, 李纪强, 等. 我国全断面隧道掘进机的发展现状及发展趋势[J]. 内燃机与配件, 2021(2): 203-205.

MIAO Wei-wei, YAN Shi-dang, LI Ji-qiang, et al. Development Status and Trend of Tunnel Boring Machine (TBM)[J]. Internal Combustion Engine & Parts, 2021(2): 203-205.

[7] 张照煌, 李振, 高青风. 全断面岩石掘进机在国内隧道工程中的应用与发展[J]. 矿山机械, 2018, 46(7): 1-6.

ZHANG Zhao-huang, LI Zhen, GAO Qing-feng. Application and Development of Full-Face Rock TBM in Domestic Tunnel Engineering[J]. Mining & Processing Equipment, 2018, 46(7): 1-6.

[8] 庄欠伟. 全断面隧道掘进机简述[J]. 筑路机械与施工机械化, 2011, 28(10): 36-38, 55.

ZHUANG Qian-wei. Prevention and Treatment of Collapse of Highway Tunnel[J]. Road Machinery & Construction Mechanization, 2011, 28(10): 36-38, 55.

[9] 夏毅敏, 周明, 毛晴松, 等. 不同岩石特性下TBM滚刀刀圈磨损性能[J]. 哈尔滨工程大学学报, 2017, 38(9): 1456-1460.

XIA Yi-min, ZHOU Ming, MAO Qing-song, et al. Wear Characteristics of TBM Disc-Cutter Ring under Different Rock Characteristics[J]. Journal of Harbin Engineering University, 2017, 38(9): 1456-1460.

[10] 张照煌, 周纪磊, 刘瑞华. 全断面岩石掘进机刀盘轴承受力分析[J]. 应用基础与工程科学学报, 2010, 18(S1): 225-232.

ZHANG Zhao-huang, ZHOU Ji-lei, LIU Rui-hua. Analysis of the Mechanic Model of Cutterhead Bearing of a Full Face Rock Tunnel Boring Machine[J]. Journal of Basic Science and Engineering, 2010, 18(S1): 225-232.

[11] 张小云, 夏婧怡, 仝磊, 等. TBM盘形滚刀刀圈轧制成形数值模拟和试验研究[J]. 塑性工程学报, 2018, 25(4): 53-58.

ZHANG Xiao-yun, XIA Jing-yi, TONG Lei, et al. Numerical Simulation and Experimental Study on Rolling Forming of TBM Disc Cutter Ring[J]. Journal of Plasticity Engineering, 2018, 25(4): 53-58.

[12] PEILA D, PELIZZA S. Ground Probing and Treatments in Rock TBM Tunnel to Overcome Limiting Conditions[J]. Journal of Mining Science, 2009, 45(6): 602-619.

[13] FU Jie, XIA Yi-min, ZHANG Ling, et al. Failure Analysis on the Fracture of Disc Cutter in EPB Shield Machine[J]. Engineering Failure Analysis, 2020, 108: 104341.

[14] 张凌, 黄石起, 方亮, 等. 高品质TBM滚刀刀圈材料及生产工艺[J]. 凿岩机械气动工具, 2017(4): 19-22.

ZHANG Ling, HUANG Shi-qi, FANG Liang, et al. High Quality TBM Hob Material and Production Process[J]. Rock Drilling Machinery & Pneumatic Tools, 2017(4): 19-22.

[15] WANG Li-hui, KANG Yi-lan, ZHAO Xiang-jun, et al. Disc Cutter Wear Prediction for a Hard Rock TBM Cutterhead Based on Energy Analysis[J]. Tunnelling and Underground Space Technology, 2015, 50: 324-333.

[16] WANG Li-hui, KANG Yi-lan, CAI Zong-xi, et al. The Energy Method to Predict Disc Cutter Wear Extent for Hard Rock TBMS[J]. Tunnelling and Underground Space Technology, 2012, 28: 183-191.

[17] 夏毅敏, 张小云, 曾桂英, 等. TBM滚刀刀圈轧制成形特性及其变化规律[J]. 哈尔滨工程大学学报, 2019, 40(2): 374-379.

XIA Yi-min, ZHANG Xiao-yun, ZENG Gui-ying, et al. Rolling Characteristics and Changing Laws of TBM Cutter Ring[J]. Journal of Harbin Engineering University, 2019, 40(2): 374-379.

[18] WANG Hui-ping. Study of Numerical Simulation of Rolling of Disc Cutter Ring[J]. Tunnel Construction, 2017, 37(11): 1483-1487.

[19] 谭青, 黎子兵, 夏毅敏, 等. 盘形滚刀刀圈轧制过程的数值模拟和试验验证[J]. 热加工工艺, 2017, 46(15): 129-133, 136.

TAN Qing, LI Zi-bing, XIA Yi-min, et al. Numerical Simulation and Experimental Verification of Disc Cutter Ring in Rolling Process[J]. Hot Working Technology, 2017, 46(15): 129-133, 136.

[20] 张凌. TBM滚刀刀圈加工工艺的研究[J]. 凿岩机械气动工具, 2016(3): 22-24.

ZHANG Ling. Study on Processing Technology of TBM Hob Cutter Ring[J]. Rock Drilling Machinery & Pneumatic Tools, 2016(3): 22-24.

[21] 王江伟. TBM盘形滚刀刀圈的锻压成形工艺研究[D]. 北京: 华北电力大学(北京), 2014: 34-43.

WANG Jiang-wei. Study on the Forging Process of TBM’s Disc Cutter Ring[D]. Beijing: North China Electric Power University, 2014: 34-43.

[22] 赵正阳. 高品质TBM用盘形滚刀刀圈研制[D]. 秦皇岛: 燕山大学, 2016: 52-59.

ZHAO Zheng-yang. Development of High-Quality Disc Cutter Rings Used in TBM[D]. Qinhuangdao: Yanshan University, 2016: 52-59.

[23] 王辉平. 盘形滚刀刀圈锻造金属流线数值模拟研究[J]. 硬质合金, 2017, 34(4): 249-253, 273.

WANG Hui-ping. Numerical Simulation on Metal Streamline of Forged Disc Cutter Ring[J]. Cemented Carbide, 2017, 34(4): 249-253, 273.

[24] 麻成标. TBM滚刀刀圈模锻成形仿真参数优化[J]. 锻压技术, 2019, 44(7): 7-14.

MA Cheng-biao. Optimization on Simulation Parameters for TBM Disc Cutter Ring in Die Forging[J]. Forging & Stamping Technology, 2019, 44(7): 7-14.

[25] 李伟, 张麦仓, 李昕, 等. 不同锤锻方式下Ti-6Al-4V合金组织及取向演变[J]. 工程科学学报, 2015, 37(2): 211-218.

LI Wei, ZHANG Mai-cang, LI Xin, et al. Microstructure and Texture Evolution in Ti-6Al-4V Alloy under Different Hammer Forging Processes[J]. Chinese Journal of Engineering, 2015, 37(2): 211-218.

[26] 罗通, 杨阳, 陈开勇, 等. 电液锤上GH901合金涡轮盘模锻成形工艺[J]. 精密成形工程, 2021, 13(1): 111-120.

LUO Tong, YANG Yang, CHEN Kai-yong, et al. Forging Process in Electro-Hydraulic Hammer of GH901 Turbine Disk[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 111-120.

Numerical Simulation and Experiment of Forming Process for Die Forging of TBM Disc Cutter Ring

WANG Kai1, WANG Qin2, WEN Lu3, SHANG Yong1, WANG Ming-jia4, SUN Chao-yang5

(1. China Railway Engineering Equipment Group Co., Ltd., Henan Xinxiang 453000, China; 2. School of Mechanical and Electrical Engineering, Henan Mechanical and Electrical Vocational College, Zhengzhou 451191, China; 3. Beijing Xinghang Electro-mechanical Equipment Co., Ltd., Beijing 100074, China; 4. College of Nuclear Equipment and Nuclear Engineering, Yantai University, Shandong Yantai 264005, China; 5. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China)

The work aims to put forward the forming process of die forging on hammer and manufacture the disc cutter ring, so as to improve and enhance the forming quality of the disc cutter ring of tunnel boring machine (TBM). Based on the structure and shape characteristics of TBM disc cutter ring, the forming process for die forging was formulated. Subsequently, the numerical simulation models for die forging on hammer and hydraulic press were established respectively. The forming quality of the cutter ring, temperature field, die stress and other field variables under the two processes were analyzed and compared by numerical simulation. Based on the numerical simulation results, the cutter ring forming experiment was carried out under the die forging on hammer, and the characteristics such as the striking times, the appearance and size of the forging, the sectional flow line and the flash length were compared and analyzed during the experiment and numerical simulation. According to the numerical simulation results, the internal and edge flow lines of the cutter ring formed by die forging on hydraulic press were prone to folding defects, and the temperature drop of the forging was serious and the die stress was large after die forging. The flow line distribution at the edge of the cutter ring formed by die forging on hammer was reasonable, and the internal forming uniformity was better. The forging temperature was 992-1 170 ℃ after the die forging, and the forming die stress was 1 348 MPa, which was less than the die stress under the die forging on hydraulic press and met the requirements of the die strength.From the experimental results of die forging on hammer, the striking times in forming experiment and numerical simulation were consistent, the forming appearance was the same, the flow line distribution of the cutter ring section was similar, and there was no obvious error in size and flash length.The disc cutter ring formed by die forging on hammer has higher feasibility in process and better forming quality.

disc cutter ring; die forging on hammer; die forging on hydraulic press; numerical simulation; die forging forming experiment

10.3969/j.issn.1674-6457.2023.02.014

TG316.3

A

1674-6457(2023)02-0114-11

2022–12–23

2022-12-23

国家重点研发计划(2022YFE0123700);国家自然科学基金(52161145407);中央高校基本科研业务费资助项目(FRF-TP-20-009A2,FRF-BD-20-08A)

National Key Research and Development Program (2022YFE0123700); National Natural Science Foundation of China (52161145407); Fundamental Research Funds for the Central Universities (FRF-TP-20-009A2, FRF-BD-20-08A)

王锴(1977—),男,硕士,高级工程师,主要研究方向为隧道掘进机械。

WANG Kai (1977-), Male, Master, Senior engineer, Research focus: tunnel boring machine.

孙朝阳(1976—),男,博士,教授,主要研究方向为材料多尺度力学行为、塑性加工理论及应用、难变形合金热挤压理论及应用、轻量化成形制造。

SUN Chao-yang (1976-), Male, Doctor, Professor, Research focus: multi-scale mechanical behavior of materials, plastic processing theory and application, hot extrusion theory and application of refractory alloys, lightweight metal forming and manufacturing.

王锴,王琴,温璐, 等. 隧道掘进机滚刀刀圈模锻成形工艺的模拟与实验研究[J]. 精密成形工程, 2023, 15(2): 114-124.

WANG Kai,WANG Qin,WEN Lu, et al. Numerical Simulation and Experiment of Forming Process for Die Forging of TBM Disc Cutter Ring[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 114-124.