球墨铸铁表面电弧增材制造Fe‒Cr合金结合区组织和性能

何中璞,曾大新,史秋月,赵红利

球墨铸铁表面电弧增材制造Fe‒Cr合金结合区组织和性能

何中璞,曾大新,史秋月,赵红利

(湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002)

在球墨铸铁基体上电弧增材制造Fe-Cr合金,研究结合区组织和性能,以期获得具有良好冶金结合、满足冲裁模具性能要求的双金属构件。采用GMAW工艺增材制造,用金相显微镜和扫描电子显微镜表征结合区的显微组织,并分析其形成机制。Fe-Cr合金与球墨铸铁结合区无明显裂纹和气孔,其凝固组织为柱状晶和等轴晶,冷却后转变为马氏体和残余奥氏体,但其分布不均匀,在界面处有一富奥氏体层。结合区内球墨铸铁受热影响发生奥氏体化和部分熔化,熔化发生在临近结合界面的石墨球周围,其冷却后形成一层马氏体和一层莱氏体的双层壳型组织结构,未熔化部位的组织为马氏体和铁素体,珠光体球墨铸铁比铁素体球墨铸铁形成的马氏体多。结合区内硬度分布不均匀,球墨铸铁的硬度从基材到结合界面逐渐升高,最高达630HV,Fe-Cr合金平均硬度为510HV。电弧增材制造Fe-Cr合金与球墨铸铁基体冶金结合良好,Fe-Cr合金组织为马氏体和残余奥氏体,有较高的硬度,能满足冲裁模具的性能要求。

球墨铸铁;电弧增材制造;Fe-Cr合金;结合区;微观组织

铸铁是重要的工程材料,石墨化铸铁的力学性能虽然没有钢好,但有着许多钢材所不及的性能,如良好的耐磨性、减震性、导热性及优良的切削加工性和铸造性能,因此在机械制造、石油化工、交通运输及冶金等领域得到了广泛应用[1-3]。然而,石墨化铸铁在一些应用场合还不能很好地满足抗磨、耐腐蚀等性能要求,在工件需要抗磨、耐腐蚀的部位制备具有冶金结合的高性能合金层是提高其使用寿命、扩大其应用范围的有效途径,目前主要的制备方法有激光熔覆[4-8]、电弧堆焊[9-11]等。近年来,电弧堆焊与CAD/CAM技术相结合的电弧增材制造技术得到发展,该技术能在铸件上制造异种材料结构,满足局部高性能要求,具有效率高、成本低、易于自动化的特点[12-13]。模具是成形制造的重要工艺装备,其不同部位的性能要求不同,冲裁模具刃口要求有较高的硬度以满足抗变形和耐磨性要求,其他部位只需要有足够的强度,因此,针对冲裁模具应用需求,开展了球墨铸铁基材上电弧增材制造高性能刃口的研究。电弧增材制造刃口的材料选用以Cr作为主要合金元素的Fe基合金,该合金通过调整成分可获得很好的硬度和耐磨、耐腐蚀等性能,是应用最广泛的堆焊材料[14-17]。

对于异种材料复合构件而言,结合区是影响构件性能的重要因素,因此,深入了解结合区的组织特征及其形成机制对控制构件性能有重要意义。对于球墨铸铁基材上电弧增材Fe-Cr合金结合区的组织特征及性能还没有研究报道。电弧增材制造与焊接和表面熔覆工艺有相似性,都是通过高能热源使材料熔化,凝固后材料与基材形成冶金结合,在此过程中,基材受到高温热循环影响发生了组织与性能的变化。关于铸铁焊接结合区的组织与性能,已有不少研究[18-21]。Pouranvari[18]研究了灰铸铁的焊接性,结果表明,焊缝和热影响区形成马氏体和莱氏体硬脆相,使用镍基焊材可避免焊缝的硬脆相形成,但不能防止热影响区硬脆相的形成。El-Banna等[19]用纯Ni、Ni-Fe 合金、Ni-Cu合金、奥氏体不锈钢等焊材修复了珠光体球墨铸铁,发现热影响区都存在莱氏体和马氏体,焊材影响莱氏体与马氏体的数量。Hasegawa等[20]研究了用GTAW方法焊接铸铁时气孔和莱氏体(白口)的形成,发现球墨铸铁比灰铸铁形成的莱氏体多,气孔少;焊材中Ni元素含量增加会减少莱氏体,增加气孔,而Cr元素的作用相反,且这些元素影响了C的扩散。Malek Ghaini等[21]采用激光焊接的方法对球铁进行了焊接,发现结合界面处形成大量的马氏体和莱氏体硬脆相,导致形成裂纹。对于铸铁表面熔覆结合区的组织与性能,也有不少的研究[4,22-24]。Weng等[4]在球墨铸铁上激光熔覆了铁基合金,发现结合界面的组织为马氏体和莱氏体,结合界面处易出现裂纹,裂纹敏感性与坡口角度和激光功率等因素有关。Li等[22-23]在球墨铸铁上激光熔覆了Ni-Cu合金和Fe-Cr合金,发现结合区的组织主要是马氏体、莱氏体和残留奥氏体,石墨球周围出现马氏体和莱氏体双壳或单壳组织,单道与多道熔覆的组织有所不同。Fernandes等[24]在灰铸铁基体上用等离子弧熔覆制备了Ni基合金涂层,也发现结合界面处有马氏体和莱氏体的形成。

上述研究结果对于分析和理解球墨铸铁基材上电弧增材制造结合区的组织与性能有一定的帮助。由于影响结合区组织的因素很多,对组织形成机制的分析和研究还不够深入,因此,文中对球墨铸铁基材上采用气体保护电弧焊(GMAW)工艺增材制造Fe-Cr合金的结合区组织、性能及其形成机制进行分析,为球墨铸铁基材上电弧增材制造复合结构的组织与性能调控提供一定的依据。

1 试验材料与方法

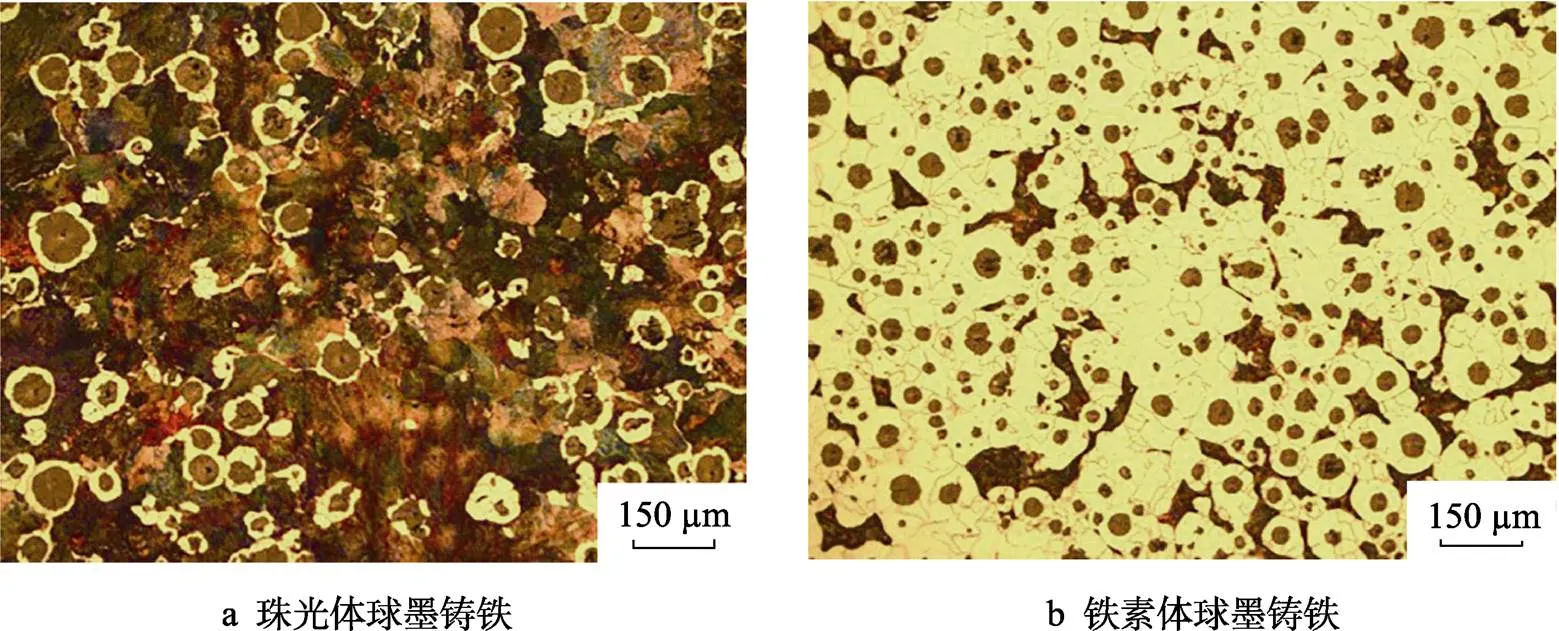

试验采用三轴数控机床作为增材制造的运动机构,用Panasonic YD-350GR5熔化极活性气体保护焊机分别在珠光体和铁素体基体的球墨铸铁上增材制造Fe-Cr合金层。Fe-Cr合金是直径为1.2 mm的丝材,其化学成分如表1所示。2种球墨铸铁牌号分别为QT700-2、QT400-18,前者的基体组织由90%珠光体+10%铁素体组成,后者的基体组织是90%铁素体+10%珠光体,其显微组织和化学成分分别如图1和表1所示。电弧增材制造工艺参数为:电流110 A,电压19.8 V,送丝速度2.4 m/min,沉积行进速度6 mm/s,保护气为Ar(80%)+CO2(20%),气体流量为20 L/min。

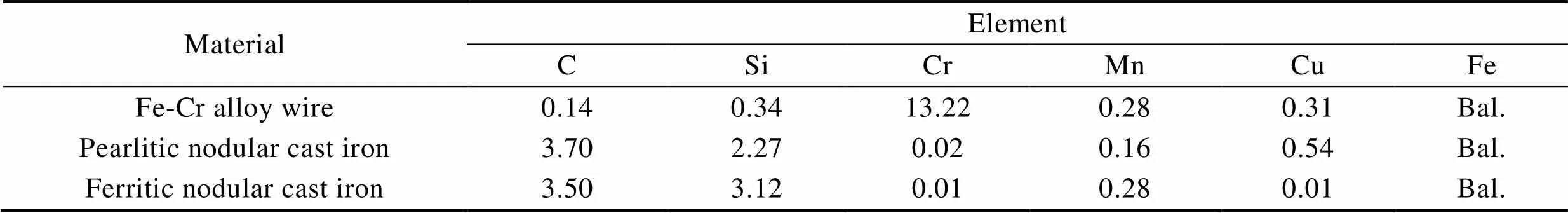

表1 Fe-Cr合金丝材和球墨铸铁化学成分

Tab.1 Chemical composition of Fe-Cr alloy wire and nodular cast iron wt.%

图1 2种球墨铸铁显微组织

采用电火花线切割在增材制造的试件中部截取金相试样,经研磨、抛光后,试样采用体积分数为4%的硝酸酒精溶液进行腐蚀,然后使用光学金相显微镜(OM)和扫描电子显微镜(SEM)分析结合区的显微组织。用显微硬度计测定硬度,在试验载荷为9.8 N、加载时间为15 s的条件下测定,同一位置测量3个点取平均值。

2 试验结果与分析

2.1 结合区显微组织特征

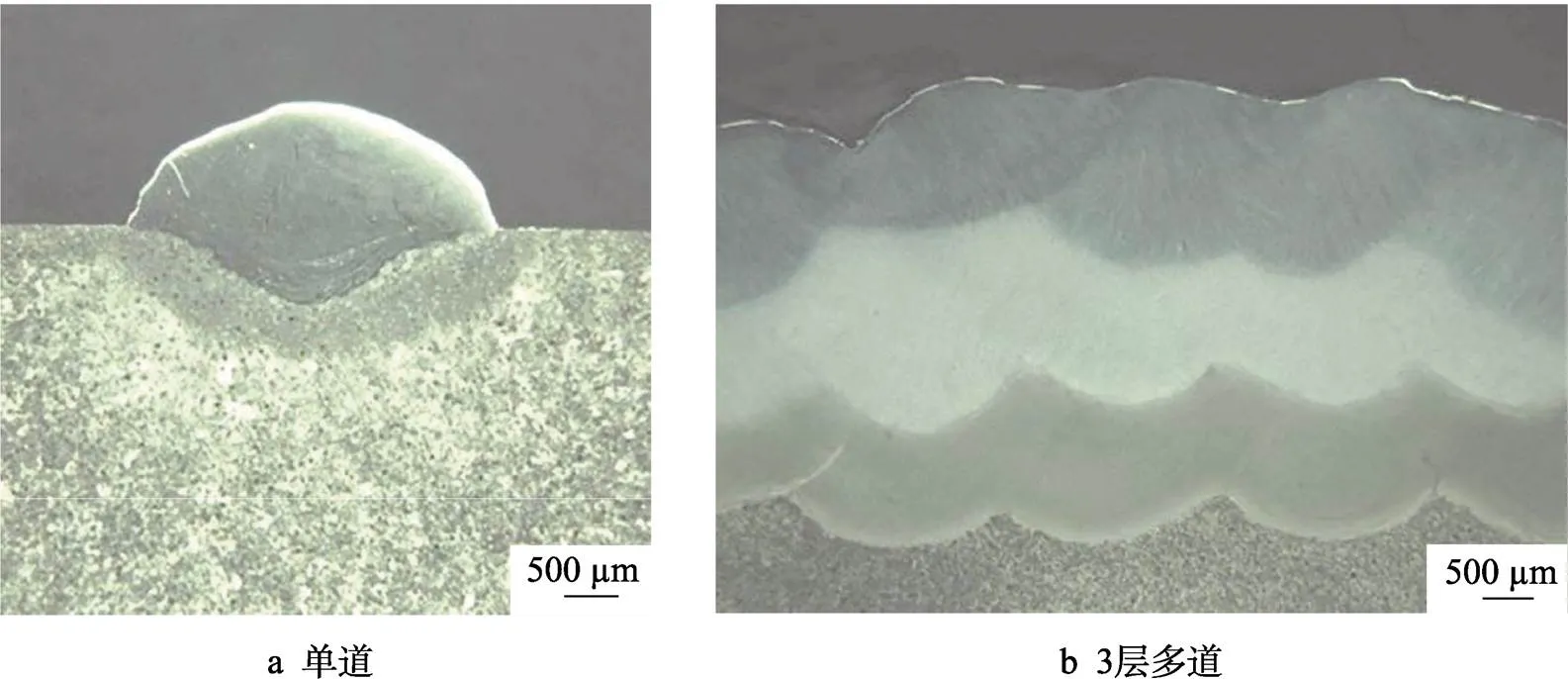

图2是球墨铸铁基体上电弧增材制造单道和3层多道Fe-Cr合金试样的截面形貌,可见,Fe-Cr合金层与球墨铸铁基体有良好的冶金结合,无明显裂纹和气孔。

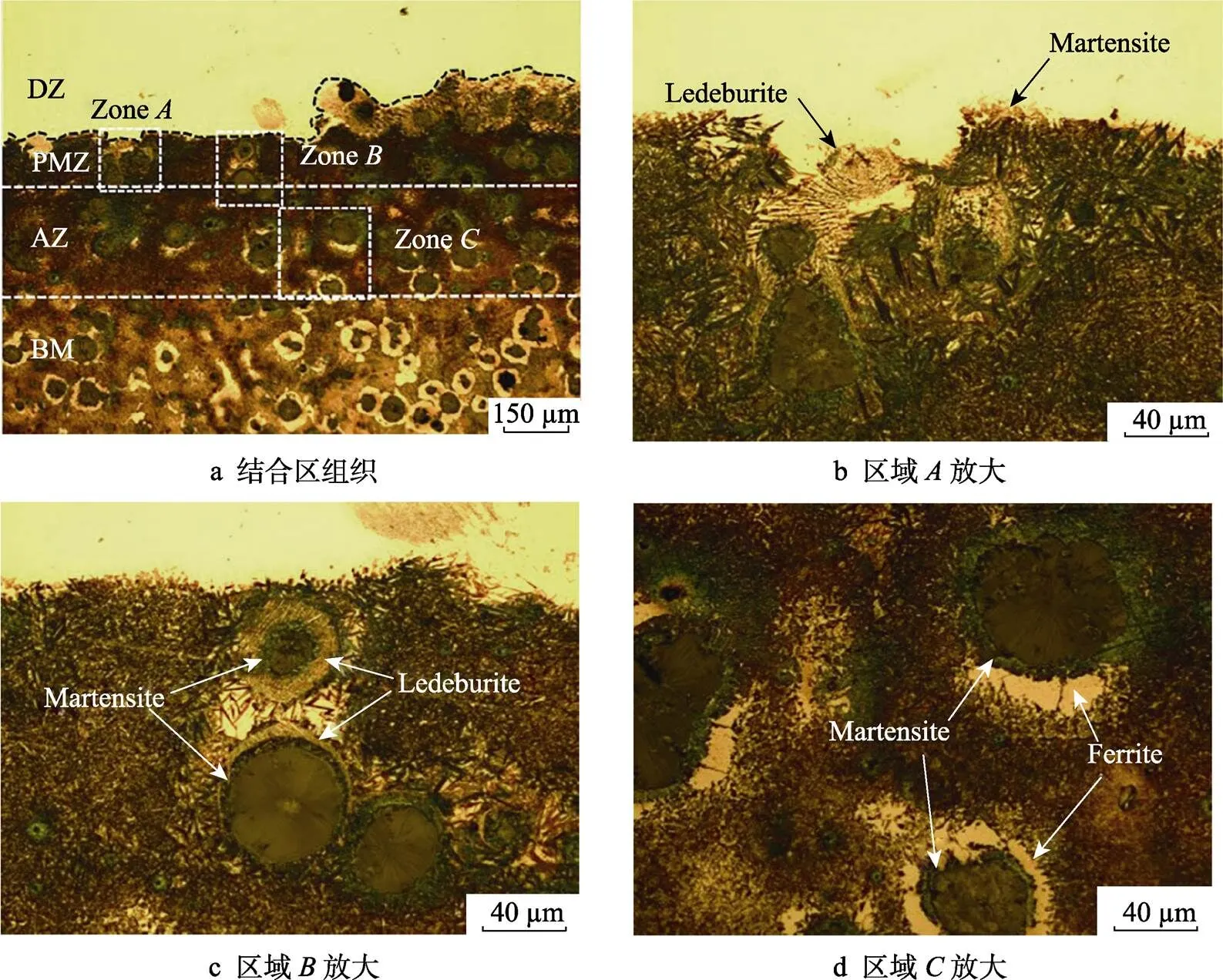

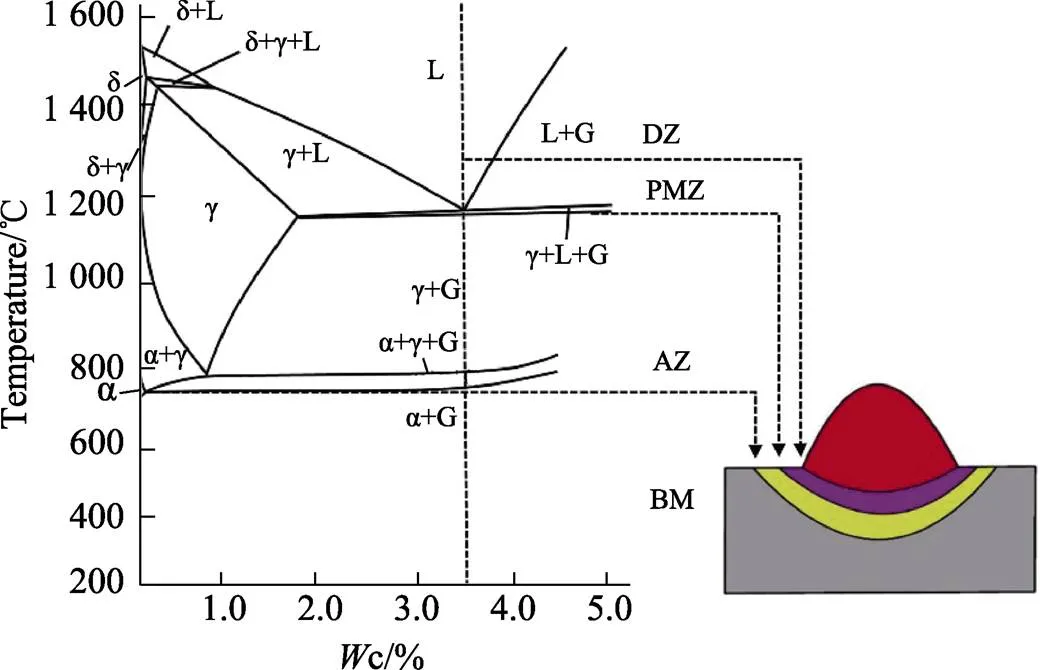

图3为珠光体球墨铸铁与Fe-Cr合金结合区组织的OM照片,按组织特征及其形成条件可分为沉积区(Deposited Zone,DZ)、部分熔化区(Partial Melted Zone,PMZ)、奥氏体化区(Austenitized Zone,AZ)和基体金属区(Base Metal,BM)4个区域,如图3a所示。DZ是电弧增材制造过程中熔化沉积在球墨铸铁基材的Fe-Cr合金;PMZ是球墨铸铁基材在增材制造加热过程中发生部分熔化的区域;AZ是球墨铸铁基材部分或全部发生了奥氏体转变的区域;BM即为没有相变发生的区域。

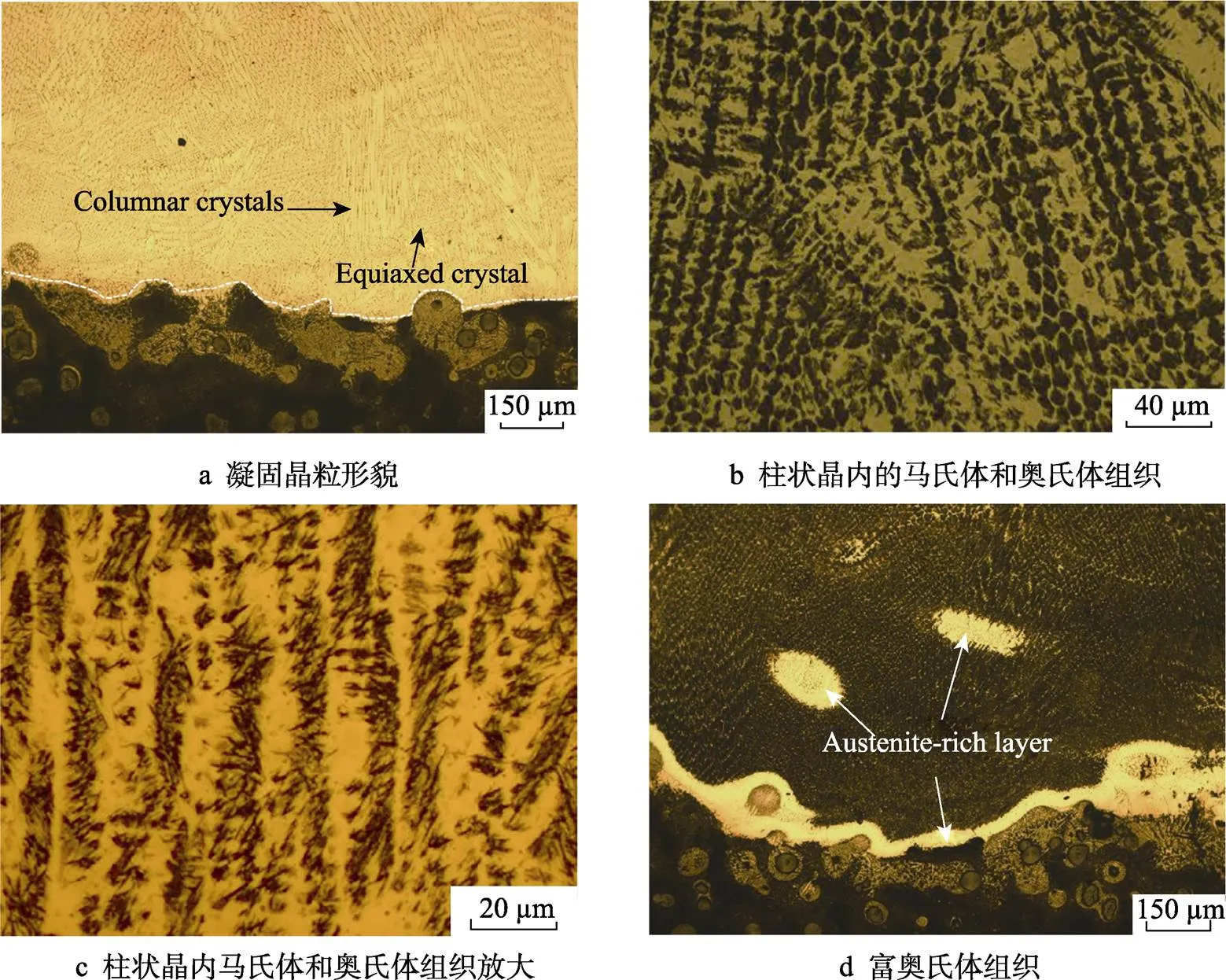

DZ与PMZ的边界即为Fe-Cr合金与球墨铸铁的结合界面,图3a显示出两个区之间存在比较明显的分界线,但分界线不光滑,说明在显微尺度下结合界面不平整。从图3b、c可以看出,界面处球墨铸铁一侧的组织是马氏体和断续分布的莱氏体。由于Fe-Cr合金比球墨铸铁难于腐蚀,图3中未能显示出DZ的显微组织。图4为DZ的OM照片,由图4a可见,DZ的凝固组织是柱状晶和等轴晶,柱状晶的生长方向基本与熔合线垂直,但分布不是很有规律。分析表明,柱状晶和等轴晶内的相是马氏体和奥氏体,如图4b、c所示;不同部位的马氏体和奥氏体分布不均匀,在界面处有一个富奥氏体层,离界面不远的内部也观察到富奥氏体区,如图4d所示。

图2 球墨铸铁基体上电弧增材制造Fe-Cr合金试样截面形貌

图3 Fe-Cr合金与珠光体球墨铸铁结合区组织

图4 Fe-Cr合金沉积区的组织

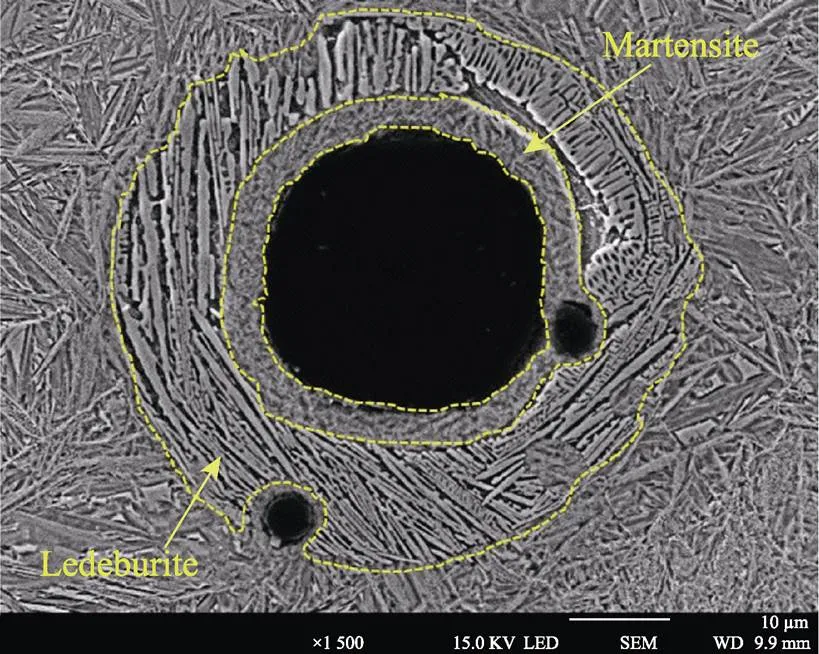

PMZ存在2种组织,一种是熔化的铸铁冷却转变形成的组织,另一种是未熔化的铸铁经热循环形成的组织。铸铁熔化主要发生在石墨球周围,其冷却转变的典型组织是莱氏体和马氏体双层壳型组织,如图3b、c所示。图5是其SEM照片,可以更清楚地看到石墨球周围是一层马氏体壳,马氏体外是一层莱氏体壳。从图3c可以看出,不同位置的组织形态有所不同,离DZ近的莱氏体层较厚,离DZ较远的莱氏体层较薄,壳型不完整。部分熔化区中未熔化的铸铁经热循环都转变成为马氏体和残余奥氏体。

图5 珠光体球墨铸铁中莱氏体和马氏体双层壳型结构SEM照片

AZ可再分成完全奥氏体化、部分奥氏体化两个区域,完全奥氏体化区域是离沉积区近的区域,该区域在加热时球墨铸铁的基体组织全部转变为奥氏体,冷却时转变为马氏体,如图3c下部所示;部分奥氏体化区域离沉积区较远,该区域中原珠光体及石墨周围的铁素体在加热时奥氏体化,冷却时转变成马氏体,少量未转变的铁素体保留在组织中,如图3d所示。

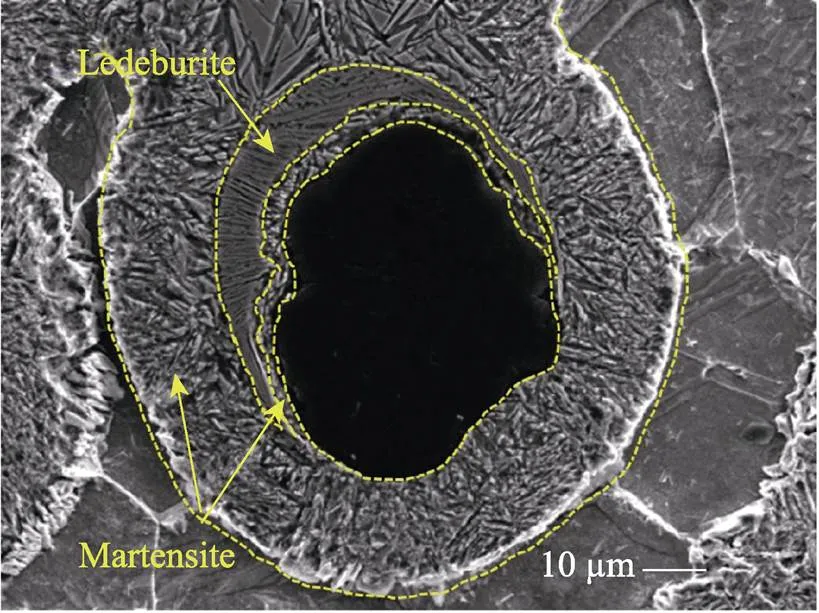

图6是在铁素体球墨铸铁上增材制造Fe-Cr合金的结合区OM照片,可见其组织与前者基本相同,也可以分为DZ、PMZ、AZ、BM 4个区域,对比发现其存在一些不同之处。第一,界面处的莱氏体较多;第二,PMZ中的石墨周围出现了马氏体、莱氏体又马氏体的3层壳,其外为铁素体,如图7所示。第三,AZ中原珠光体及石墨周围的铁素体转变为马氏体,其余保留为铁素体,如图6d所示,有大量的铁素体存在。

2.2 硬度分布

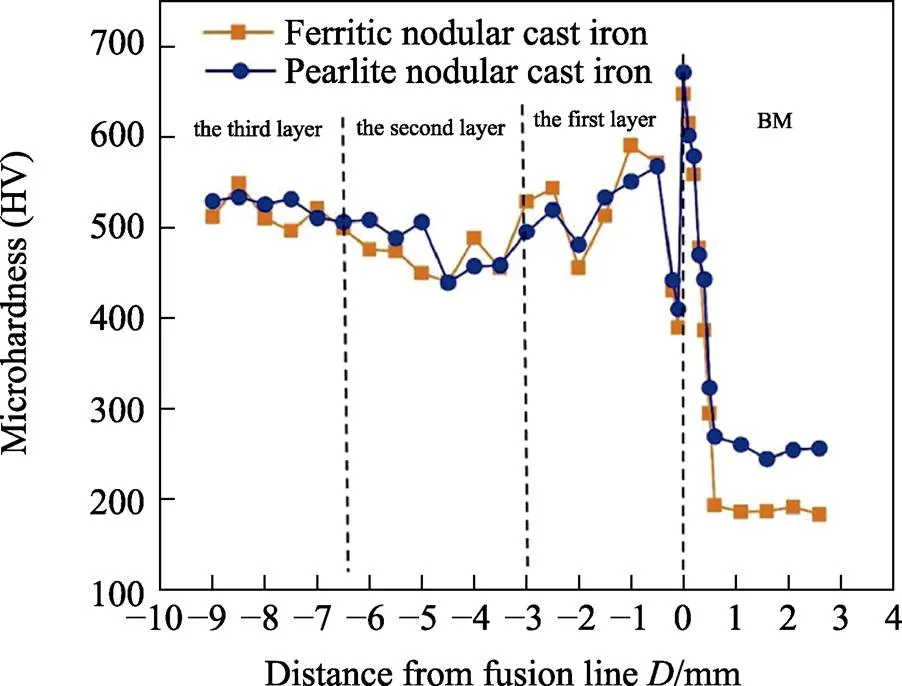

图8为在2种球墨铸铁基体上增材制造3层Fe-Cr合金后结合区的显微硬度分布。可见,在界面处硬度变化大,与上述组织分析结果一致。PMZ的硬度最高,其平均显微硬度约为630HV,这是因为该区的组织主要为莱氏体和马氏体。DZ的平均显微硬度在510HV以上,比珠光体球墨铸铁硬度高1倍,比铁素体球墨铸铁硬度高1.7倍,这是由于该区域的组织以马氏体为主。由图8还可看出,DZ中不同层的硬度有些差异,第1层平均硬度较高,但波动较大,这可能是由于该区有较多的铸铁成分混入而混合不均匀,临近界面处的硬度较低与其奥氏体含量高有关;第3层的硬度略高于第2层,平均显微硬度在510HV以上,可能因为制造第3层时对第2层有一定的回火作用,使第2层的硬度有一定的降低[25-26]。在AZ中,珠光体球墨铸铁的硬度略高于铁素体球墨铸铁,是由于珠光体比铁素体易于奥氏体化,形成的马氏体多。

图6 Fe-Cr合金与铁素体球墨铸铁结合区显微组织

图7 铁素体球墨铸铁中3层壳型组织SEM照片

图8 2种基体球墨铸铁与Fe-Cr合金结合区的显微硬度分布

2.3 结合区组织形成机制分析

结合区组织的形成是一个复杂的冶金过程,与沉积材料、基体材料、增材制造过程中的热循环等因素有关。

DZ的组织是Fe-Cr合金沉积材料与球墨铸铁基材在电弧作用下熔化、混合、凝固后,再经固态相变形成的,凝固过程成形了柱状晶和等轴晶,在冷却到室温的过程中发生马氏体相变,有部分奥氏体残留,因此,其室温组织是马氏体和奥氏体。由于沉积材料与基材在凝固前难以充分混合,DZ中存在化学成分的不均匀性,导致了组织的不均匀性,DZ中富奥氏体区的出现是由于碳分布不均匀造成的。球墨铸铁中碳含量高,熔化后通过对流和扩散与沉积材料混合,由于界面处流动速度低,以扩散混合为主,混合速度慢,富集了碳,而碳增加了残余奥氏体量,结合界面处出现了富奥氏体层;离界面不远的内部观察到富奥氏体区是富碳的熔体在对流作用下被带入内部,还没有充分扩散而形成的。

PMZ中马氏体、莱氏体壳型组织的形成与球墨铸铁熔化和凝固特点有关。球墨铸铁的组织由钢基体和石墨组成,钢基体可以是铁素体、珠光体或铁素体加珠光体,在共晶温度前加热时转变成奥氏体,由于它们的熔点高于共晶温度,加热到共晶温度时还不会熔化,需要石墨中的碳在化学驱动力的作用下向其扩散,待其熔点降至加热温度后才发生熔化。石墨球周围的奥氏体易于获得石墨中的碳,所以球墨铸铁的熔化从石墨球周围开始,熔化速度受加热温度和石墨中碳原子的溶解与扩散速度影响,碳原子的溶解与扩散是熔化速度的限制性环节,因此,熔化区从石墨向外辐射扩展。由于增材制造过程热循环速度快,石墨中的碳原子来不及充分溶解与扩散,熔化在非平衡条件下进行,这将导致PMZ的温度超出平衡相图上的液相线,最高温度可达铁素体的液相线,考虑熔化的热力学和碳的扩散动力学因素,可以得到结合区中各区域的温度范围,如图9所示。球墨铸铁的这种熔化特点使得熔化边界与等温线不一致,从而导致结合界面不平整。

图9 Fe-C-Si相图及电弧增材制造过程中各区域达到的温度

PMZ中熔化的铁液冷却凝固时可按Fe-Gr(石墨)或Fe-Fe3C相图共晶转变,前者为稳系,后者为介稳定系。从结晶动力学来看,焊接热循环冷却速度快,有利于按介稳定系转变,但在石墨球周围的铁液按稳定系转变时石墨不需要形核,转变容易进行,所以铁液将首先按稳定系进行一些转变,先在石墨球周围形成一层奥氏体壳。当石墨球被奥氏体壳包围后,按稳定系转变需要铁液中的碳原子通过奥氏体扩散到石墨上,转变变得不易进行;而按介稳定系转变时碳原子的扩散距离短,转变更容易,剩余铁液将转变为莱氏体,这样就在石墨球周围形成了奥氏体和莱氏体的双层壳型组织形态。在快速冷却条件下,奥氏体发生马氏体相变,最终组织成为马氏体和莱氏体的双层壳型组织。

PMZ中没有熔化的钢基体在高温下转变为奥氏体,但不同位置的奥氏体碳含量不同,取决于加热前基体组织中的碳含量和从石墨中得到的碳含量。石墨球周围及加热前为珠光体的地方含碳量高,在随后的冷却过程中转变为马氏体;加热前为铁素体并距离石墨球较远的部位含碳量低,随后冷却转变为铁素体,因此,在铁素体球墨铸铁石墨周围出现了马氏体、莱氏体又马氏体的3层壳型组织形态,后一层马氏体是铁素体转变为奥氏体后从熔化的铁液中获得了碳,在之后的快速冷却过程中转变形成的,马氏体外的铁素体应是由于奥氏体中碳含量低,随后冷却转变形成的。

AZ区在球墨铸铁共晶转变与共析转变温度之间,该区域没有液相出现,只有固态相变。不同位置的奥氏体化数量及奥氏体的碳含量不同,取决于热循环的最高温度、加热前的基体组织及石墨中碳原子在基体中的扩散。AZ中的珠光体在加热时能完全奥氏体化,冷却过程中转变为马氏体;铁素体需要更高的温度或从石墨中获得碳才能奥氏体化,距离石墨球远处的铁素体难以获得石墨溶解出来的碳,所以铁素体球墨铸铁在距离PMZ远处只有石墨球周围发生奥氏体化,冷却时转变成马氏体,形成图6d所示的马氏体环,其余为铁素体。

以上根据热力学和碳的扩散动力学分析了结合区组织形成过程与机制,由于球墨铸铁基体和石墨的熔点相差大,石墨作为碳的集散地,参与组织转变,在快速加热和冷却的非平衡转变条件下,其向基体溶解的碳扩散不均匀导致形成了多种组织,并决定了所形成的组织特征。

根据上述分析可以绘制结合区的组织形成过程示意图,如图10所示。

图10 珠光体球墨铸铁与Fe-Cr合金结合区组织形成示意图

3 结论

采用GMAW工艺在球墨铸铁基体上增材制造Fe-Cr合金层,研究了结合区的组织及其形成机制,得出以下主要结论。

1)电弧增材的Fe-Cr合金层与球墨铸铁基体冶金结合良好,Fe-Cr合金的组织为马氏体和奥氏体,其分布不均匀,在结合界面处有一个富奥氏体层。

2)结合区内球墨铸铁受热影响发生了奥氏体化和部分熔化,部分熔化发生在临近结合界面的石墨球周围,其冷却后在石墨球周围形成一层马氏体壳和一层莱氏体壳的双层壳型组织形态;未熔化部位的组织为马氏体和铁素体;珠光体球墨铸铁比铁素体球墨铸铁形成的马氏体多。

3)结合区的硬度分布不均匀,球墨铸铁从基材到结合界面硬度逐步升高,最高达630HV,增材制造的Fe-Cr合金平均硬度为510HV,比珠光体球墨铸铁基体高1倍,比铁素体球墨铸铁基体高1.7倍。

[1] MAYRA L, ALEJANDRO B, CESAR D R, et al. Development and Characterization of a New Type of Ductile Iron with a Novel Multi-phase Microstructure[J]. ISIJ International, 2011, 51(4): 645-650.

[2] JOST K. Lightweighting with iron[J]. Automotive Engineering International, 2013, 121(8): 24-27.

[3] 盛达. 球墨铸铁工业生产60年的发展[J]. 现代铸铁, 2009, 29(2): 56-60.

SHENG Da. 60 Years Fast Development of Nodular Iron Industrialized Production[J]. Modern Cast Iron, 2009, 29(2): 56-60.

[4] WENG Zhi-kun, WANG Ai-hua, WANG Yu-ying, et al. Diode Laser Cladding of Fe-Based Alloy on Ductile Cast Iron and Related Interfacial Behavior[J]. Surface and Coatings Technology, 2016, 286: 64-71.

[5] 董月, 舒林森, 林冉. 激光熔覆Fe-Cr-Mo-Si合金涂层的组织与摩擦磨损性能[J]. 激光与光电子学进展, 2021, 58(19): 265-272.

DONG Yue, SHU Lin-sen, LIN Ran. Microstructure and Friction and Wear Properties of Laser Cladded Fe-Cr-Mo-Si Alloy Coating[J]. Laser & Optoelectronics Progress, 2021, 58(19): 265-272.

[6] TONOLINI P, MONTESANO L, POLA A, et al. The Effect of Laser-Cladding on the Wear Behavior of Gray Cast Iron Brake Disc[J]. Procedia Structural Integrity, 2021, 33: 1152-1161.

[7] LIU Jian, LIU Hao, TIAN Xian-hua, et al. Microstructural Evolution and Corrosion Properties of Ni-Based Alloy Coatings Fabricated by Multi-Layer Laser Cladding on Cast Iron[J]. Journal of Alloys and Compounds, 2020, 822: 153708.

[8] YANG Peng-cong, SONG Yu-lai, WANG Jia-ji, et al. Semiconductor Laser Cladding of an Fe-Based Alloy on Nodular Cast Iron[J]. Welding in the World, 2021, 65(5): 785-792.

[9] DENG Xin-ke, ZHANG Guo-jun, WANG Tao, et al. Investigations on Microstructure and Wear Resistance of Fe-Mo Alloy Coating Fabricated by Plasma Transferred Arc Cladding[J]. Surface and Coatings Technology, 2018, 350: 480-487.

[10] CAO H T, DONG X P, PAN Z, et al. Surface Alloying of High-Vanadium High-Speed Steel on Ductile Iron Using Plasma Transferred Arc Technique: Microstructure and Wear Properties[J]. Materials & Design, 2016, 100: 223-234.

[11] HUANG Jian-kang, LIU Shi-en, YU Shu-rong, et al. Cladding Inconel 625 on Cast Iron via Bypass Coupling Micro-Plasma Arc Welding[J]. Journal of Manufacturing Processes, 2020, 56: 106-115.

[12] RAUT L P, TAIWADE R V. Wire Arc Additive Manufacturing: A Comprehensive Review and Research Directions[J]. Journal of Materials Engineering and Performance, 2021, 30(7): 4768-4791.

[13] ZHANG Jian-sheng, ZHOU Jie, WANG Qiu-yun, et al. Process Planning of Automatic Wire Arc Additive Remanufacturing for Hot Forging Die[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(5): 1613-1623.

[14] 张静, 刘继常, 张福全, 等. 球墨铸铁表面激光熔覆Fe-Cr-Si-B涂层[J]. 材料热处理学报, 2010, 31(5): 133-137.

ZHANG Jing, LIU Ji-chang, ZHANG Fu-quan, et al. Fe-Cr-Si-B Coating by Laser Cladding on Nodular Cast Iron[J]. Transactions of Materials and Heat Treatment, 2010, 31(5): 133-137.

[15] 刘伟, 伏利, 陈小明, 等. 激光熔覆FeCr和CoCr合金涂层的组织与性能[J]. 粉末冶金材料科学与工程, 2020, 25(3): 267-272.

LIU Wei, FU Li, CHEN Xiao-ming, et al. Microstructure and Properties of FeCr and CoCr Laser Cladding Coatings[J]. Materials Science and Engineering of Powder Metallurgy, 2020, 25(3): 267-272.

[16] LI Yong-jian, DONG Shi-yun, HE Peng, et al. Microstructure Characteristics and Mechanical Properties of New-Type FeNiCr Laser Cladding Alloy Coating on Nodular Cast Iron[J]. Journal of Materials Processing Technology, 2019, 269: 163-171.

[17] UYULGAN B, DOKUMACI E, CELIK E, et al. Wear Behaviour of Thermal Flame Sprayed FeCr Coatings on Plain Carbon Steel Substrate[J]. Journal of Materials Processing Technology, 2007, 190(1/2/3): 204-210.

[18] POURANVARI M. On the Weldability of Grey Cast Iron Using Nickel Based Filler Metal[J]. Materials & Design, 2010, 31(7): 3253-3258.

[19] EL-BANNA E M, NAGEDA M S, ABO EL-SAADAT M M. Study of Restoration by Welding of Pearlitic Ductile Cast Iron[J]. Materials Letters, 2000, 42(5): 311-320.

[20] HASEGAWA T, OKUBO M. Formation Behaviours of Blowhole and Chill Layer by GTAW in Cast Iron[J]. Welding International, 2018, 32(5): 303-311.

[21] MALEK GHAINI F, EBRAHIMNIA M, GHOLIZADE S. Characteristics of Cracks in Heat Affected Zone of Ductile Cast Iron in Powder Welding Process[J]. Engineering Failure Analysis, 2011, 18(1): 47-51.

[22] LI Yong-jian, DONG Shi-yun, LIU Xiao-ting, et al. Interface Phase Evolution during Laser Cladding of Ni-Cu Alloy on Nodular Cast Iron by Powder Pre-Placed Method[J]. Optics & Laser Technology, 2021, 135: 106684.

[23] LI Yong-jian, DONG Shi-yun, YAN Shi-xing, et al. Microstructure Evolution during Laser Cladding Fe-Cr Alloy Coatings on Ductile Cast Iron[J]. Optics & Laser Technology, 2018, 108: 255-264.

[24] FERNANDES F, LOPES B, CAVALEIRO A, et al. Effect of Arc Current on Microstructure and Wear Characteristics of a Ni-Based Coating Deposited by PTA on Gray Cast Iron[J]. Surface and Coatings Technology, 2011, 205(16): 4094-4106.

[25] 杨东青, 王小伟, 黄勇, 等. 熔化极电弧增材制造18Ni马氏体钢组织和性能[J]. 焊接学报, 2020, 41(8): 6-9.

YANG Dong-qing, WANG Xiao-wei, HUANG Yong, et al. Microstructure and Mechanical Properties of 18 Ni Maraging Steel Deposited by Gas Metal Arc Additive Manufacturing[J]. Transactions of the China Welding Institution, 2020, 41(8): 6-9.

[26] LYU Zhi-wei, SATO Y S, TOKITA S, et al. Microstructural Evolution in a Thin Wall of 2Cr13 Martensitic Stainless Steel during Wire Arc Additive Manufacturing[J]. Materials Characterization, 2021, 182: 111520.

Microstructure and Property of Bonding Zone of Fe-Cr Alloy Prepared by Arc Additive Manufacturing on Nodular Cast Iron

HE Zhong-pu, ZENG Da-xin, SHI Qiu-yue, ZHAO Hong-li

(School of Materials Science and Engineering, Hubei University of Automotive Technology, Hubei Shiyan 442002, China)

The work aims to prepare Fe-Cr alloy by arc additive manufacturing on nodular cast iron substrate, and study the microstructure and property of the bonding zone, in order to obtain bimetallic components with good metallurgical bonding that can meet the performance requirements of blanking die. GMAW process was used for additive manufacturing. The microstructure of the bonding zone was characterized by optical microscope and scanning electron microscope, and its formation mechanism was analyzed. There were no obvious cracks and pores in the bonding zone of Fe-Cr alloy and nodular cast iron. The solidification structure of Fe-Cr alloy was columnar crystal and equiaxed crystal, which transformed into martensite and retained austenite after cooling, but the distribution was uneven and there was an austenite-rich layer at the interface. The nodular cast iron in bonding zone was austenitized and melted partially by heat effect. Melting occurred at the place around the nodular graphite near interface and the melted metal transformed to a double-layer shell structure of martensite and ledeburite around the nodular graphite after cooling. The unmelted metal existed as martensite and ferrite and there was more martensite formed in pearlite nodular cast iron than ferritic nodular cast iron. The hardness distribution in the bonding zone was uneven. The hardness of nodular cast iron increased gradually from substrate to bonding interface, up to 630 HV, and the average hardness of Fe-Cr alloy was 510 HV. Fe-Cr alloy with good metallurgical bonding with nodular cast iron can be prepared by arc additive manufacturing and its microstructure is composed of martensite and retained austenite with high hardness, which can meet the performance requirements of blanking die.

nodular cast iron; arc additive manufacturing; Fe-Cr alloy; bonding zone; microstructure

10.3969/j.issn.1674-6457.2023.02.013

TG455

A

1674-6457(2023)02-0105-09

2022‒02‒16

2022-02-16

何中璞(1994—),男,硕士生,主要研究方向为电弧增材制造。

HE Zhong-pu (1994-), Male, Postgraduate, Research focus: wire and arc additive manufacturing.

曾大新(1962—),男,博士,教授,主要研究方向为金属材料加工。

ZENG Da-xin (1962-), Male, Doctor, Professor, Research focus: metal material processing.

何中璞, 曾大新, 史秋月, 等. 球墨铸铁表面电弧增材制造Fe‒Cr合金结合区组织和性能[J]. 精密成形工程, 2023, 15(2): 105-113.

HE Zhong-pu, ZENG Da-xin, SHI Qiu-yue, et al. Microstructure and Property of Bonding Zone of Fe-Cr Alloy Prepared by Arc Additive Manufacturing on Nodular Cast Iron[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 105-113.