束合管幕结构结合缝受剪性能足尺试验研究

毕湘利,王秀志,张中杰,潘伟强,焦伯昌,柳献

(1. 上海申通地铁集团有限公司,上海 201102;2. 上海市城市建设设计研究总院(集团)有限公司,上海 200125;3. 上海隧道工程有限公司,上海 200032;4. 同济大学 地下建筑与工程系,上海 200092)

目前,在城市核心区和老旧城区修建地下结构时,常会面临地下空间摆不下,邻近设施触碰不起等难题。大直径的顶管、盾构虽然有较多优点及优势,并已得到广泛应用,但对于尺寸超大但距离较短、或形状不规则的地下空间工程,管幕工法就成为了最佳的选择。初期的管幕结构多采用圆形钢管结构,钢管之间不能协同工作且仅为单向受力,支护效率较差,且管幕结构仅作为施工阶段临时支撑使用,不作为永久结构,钢管利用率低,成本较高。在后来的工程实践中,逐渐发展出了管幕-箱涵法[1],管幕结构开始作为永久性支护结构,近些年来,又逐渐发展出了以环梁为连接方式的NTR工法[2]、以翼缘板螺栓连接为连接方式的STS工法[3]、以无黏结预应力为“连接手段”的PCR工法[4]、开发新型JES接头的JES工法[5-7]等新型管幕工法,逐渐减小了构件尺寸并提高了管幕结构的整体刚度和承载能力。基于新型管幕工法的施工方式及结构特点,目前国内外的研究主要分为两方面,一方面是研究管幕法施工过程中的环境影响、地面沉降和开挖面稳定性[8-10],另一方面则是针对管幕的结构刚度、受力性能及破坏模式等进行研究[11-12]。NTR,STS和FCSR等新型管幕工法基本都通过强化钢管间连接、采用翼缘板与螺栓或环梁连接等方式将钢管节连接形成整体,进而提供管幕横向结构刚度及承载能力;PCR工法及日本URT工法的根本原理则是通过施加横向无黏结预应力来约束管节,进而提高整体结构的受力性能,国内基于该原理提出了新型的束合管幕工法(U-BIT, Undergroud Bundled Integrate Tunnel),其基本思路为采用矩形管幕作为支护结构,管幕通过锁扣以及填充混凝土进行连接,并通过张拉横向预应力,使各个钢管之间协同受力,形成受力整体。相比于传统管幕结构,束合管幕结构可作为施工阶段的临时支护结构,也可在施工完成后作为永久结构,同时,该工法可根据实际工程需要而调整管节数量及尺寸、预应力筋位置及大小等,同时也可改变隧道断面形状,具有极高的灵活性,可广泛适用于复杂施工环境中的地下工程,因此有着极大的研究价值。

1 束合管幕结构基本形式

上海轨道交通14号线武定路站出入口采用束合管幕工法(U-BIT, Undergroud Bundled Integrate Tunnel)进行暗挖施工,如图1所示。该工法采用矩形钢管,通过沿环向施加预应力,使其各个钢管之间协同受力,双向承载,达到减小构件尺寸、提高管幕结构的整体刚度和承载能力的效果。

图1 束合管幕工法Fig. 1 Undergroud bundled integrate tunnel

相比之前的桂桥路站管幕暗挖[13-14],该工法无需冰冻、支撑和大范围的土体加固,管幕预应力完成后可直接组织开挖,特定条件下的成本和工期优势明显,且对施工场地面积要求不高,具备极佳的环境和交通友好性。

目前,该结构施工工艺以及结构性能的研究还处于初期阶段,在国内尚无可供直接借鉴的工程案例,也缺乏相应的试验研究或理论研究。因此,为保障该结构的施工安全,探究该束合管幕结构的性能以及拓展该结构的适用性,有必要对束合管幕结构的受力机理进行系列试验研究。

2 试验设计

本文主要针对束合管幕结构结合缝抗剪性能进行足尺试验,研究结构各个位置结合缝抗剪承载的安全性,以得到结合缝错动随剪力的变化规律与抗剪刚度值。

2.1 试验试件

如图2所示,从整体束合结构中截取3个管节,剪切试验研究所采用的试件断面为矩形断面,结构外沿尺寸为宽3.2 m,高1 m,纵向长1.5 m。钢管节外沿尺寸为1 m×1 m,内部净尺寸968 mm×950 mm。管节上下处分别有钢锁扣,根据其形态又分为C型锁扣和T型锁扣,锁扣厚度为20 mm,沿管节纵向长度1.5 m。钢材均为Q345B钢。在钢管节纵向方向,间距500 mm设置一个波纹管,内穿3根钢绞线。钢管节对应波纹管位置开孔78 mm用以穿波纹管。

图2 剪切试验管节Fig. 2 Shear test pipe section

2.2 加载系统

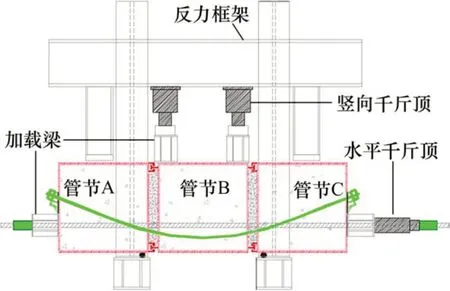

试验设计如图3所示,主要由试件、反力框架、加荷千斤顶及加载梁所组成。其中通过千斤顶和加载梁组合实现试验加载,反力框架通过自身平面内受力平衡为千斤顶提供反力作用。

图3 试验加载设计Fig. 3 Experimental loading design

试验中,水平向对拉式千斤顶模拟轴力,结合缝轴力为单侧对拉式千斤顶顶力与预应力筋张拉产生的轴力之和。竖向加载千斤顶用以施加竖向荷载,模拟结合缝处产生剪力,结合缝剪力为竖向加载千斤顶力、预应力张拉产生的剪力以及结构自重引起的剪力之和。

2.3 荷载设计

本次剪切试验主要对结合缝剪切力学性能进行试验研究,利用上述加载系统进行加载。加载设计原则是让试验中结合缝所受到的剪力和轴力与整体结构中结合缝所受到的剪力和轴力危险组合相同,并且逐渐加载使得结合缝出现破坏。

结合加载条件与试验目的,将整个加载工况分为设计工况、有预应力筋水平卸载工况、无预应力筋竖向加载工况和无预应力筋水平卸载工况,如表1所示,加载示意如图4所示。

表1 剪切力学性能试验加载说明Table 1 Description of shear mechanical properties test loading

图4 加载工况Fig. 4 Loading conditions

2.4 监测内容

试验过程中,主要监测内容如表2所示。同时,专人进行试验现象记录,包括试验全过程中结构整体变形与结合缝裂缝发展。

表2 主要监测内容Table 2 Main monitoring contents

3 主要试验结果

3.1 试验现象记录

1) 初始状态下,结构无错台及张开。

2) 在含有预应力的试验阶段中,结构无明显现象,最大错台增量为0.56 mm。试验现象主要集中在剪切工况4的最后一级的加载过程中。

3) 在剪切工况4,水平千斤顶为30 kN,竖向千斤顶为885 kN时,试件所有位置结合缝均在底部出现明显张开,如图5所示,但锁扣均未出现搭接,仍保留一定间隙,上部锁扣处无任何张开,但锁扣本身有轻微弯曲。

图5 结合缝底部张开Fig. 5 Joint opening

4) 试验结束后,拆卸管节后发现结合缝处混凝土表面平整,无明显裂痕。

3.2 预应力筋张拉效果

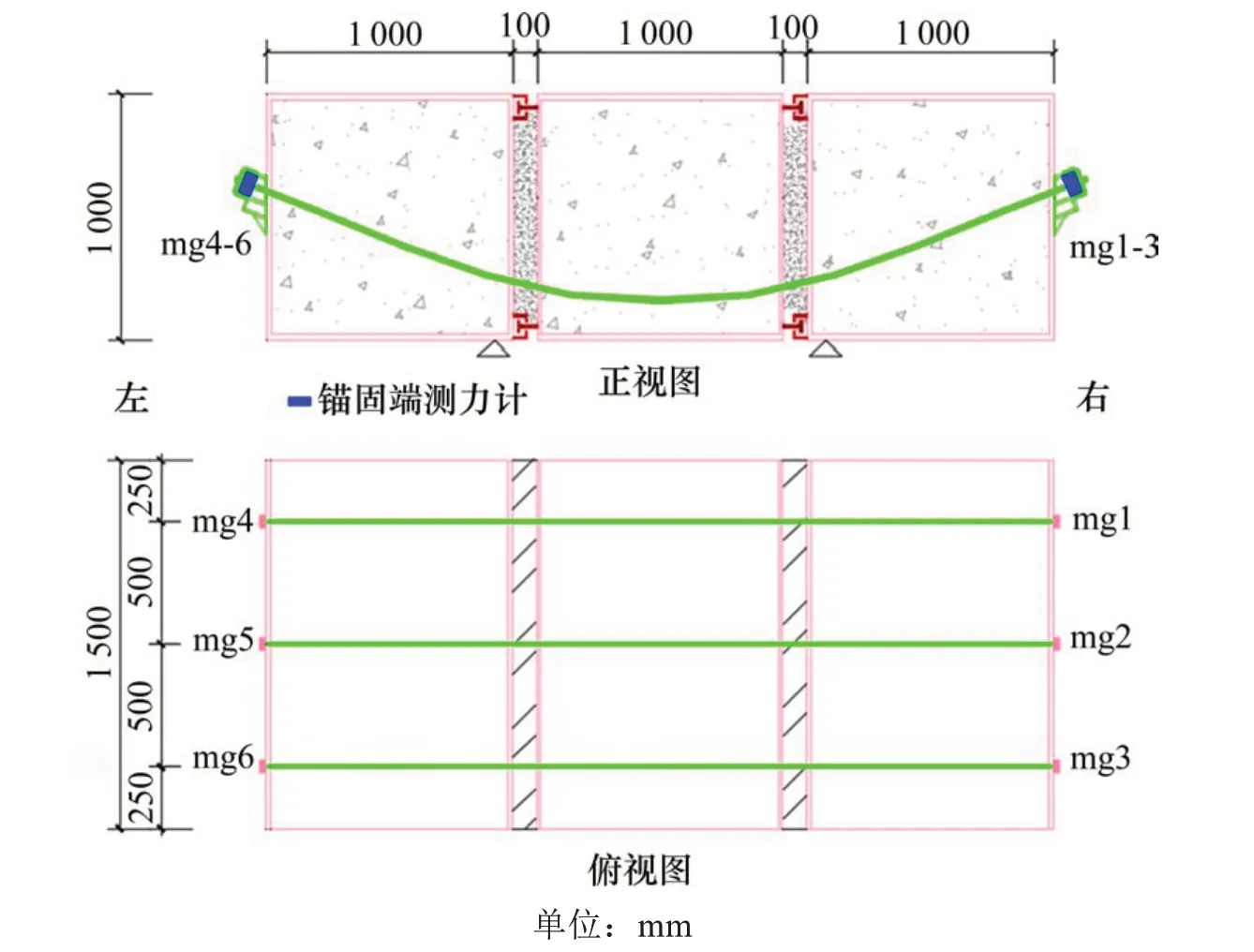

预应力张拉按照设计要求,单根预应力筋设计张拉力为195.3 kN,单束预应力筋设计张拉力为585.9 kN。预应力锚固端共6个测点,编号分别为mg1~6。测点布置如图6所示。

图6 预应力筋锚固测点布置Fig. 6 Prestressed reinforcement anchorage measuring point layout

预应力锚固测力计结果如图7所示,由于张拉过程中接线稳定性、张拉干扰波动等都会影响到锚固端测试,因此主要关注张拉过程的趋势及张拉完成后稳定的状态。张拉过程中,锚固端轴力随着时间逐渐增大,张拉完成后,轴力计数值逐渐稳定,mg1,mg2,mg4~6上稳定压力分别为428,330,433,365和411 kN。两端预应力束的预应力损失约在25%~30%之间。

图7 张拉阶段锚固端轴力变化Fig. 7 Change of axial force of anchorage end in tension stage

3.3 结合缝错台

剪切工况4,错台随轴力的变化关系如图8所示,两侧错台变化趋势基本一致。当轴力大于200 kN时,受到加载时的千斤顶油压波动的影响,错台值在0.4~0.7 mm之间波动。当轴力下降至30 kN时,两侧错台量出现陡增,均超过了1 mm,右侧错台量达到最大值1.27 mm。此时下部结合缝出现明显张开,视为结构破坏。

图8 错台-轴力变化关系Fig. 8 Dislocation axial force variation

3.4 锁扣应变

以左上锁扣为例,其应变随轴力的变化关系如图9所示,当轴力高于120 kN时,随着轴力的降低,C型锁扣(JFSC3)应变量逐步降低,降低80 με,T型锁扣靠近混凝土侧(JFST3-2)应变量逐步增加,增加210 με,T型锁扣远离混凝土侧(JFST3-1)应变量绝对值增加了20 με。当水平力低于120 kN时,由于底部结合缝出现脱开,应变量陡变,JFSC3应变增量-251 με,JFST3-2的应变增量524 με,JFST3-561的应变增量-244 με。

图9 左上锁扣应变-轴力变化Fig. 9 Strain-axial force variation of left upper lock

4 试验结果分析

4.1 预应力分析

4.1.1 预应力损失

图10中,自左向右斜划线3个数值分别代表张拉后稳定的轴力/设计施加的张拉力/前两者对应的预应力损失。

图10 预应力损失结果Fig. 10 Loss of prestress

计算可得,两端预应力束的预应力损失约在25%~30%之间,主要是由于采用夹片式锚具,锚具变形引起的损失。由于本次试验中,结构左右两端直线距离仅有3.2 m,预应力锚固端与张拉端的直线距离约3.74 m。按照GB50010—2010 混凝土结构设计规范中给出的设计计算值,取锚具变形和预应力筋的内缩值为6 mm,相应的预应力损失已经达到275 MPa,占设计张拉控制应力1 395 MPa的23%。

中间束的预应力损失明显较两端大,达到了43.7%。除了与上述原因以外,另一个主要原因是由于在实际张拉过程中,该处的斜垫板与管节之间焊接不当,导致张拉时斜垫板下滑,引起实际的预应力筋长度变化与线型变化,进而引起较大的预应力损失。

4.1.2 预应力作用

如图11所示,对比剪切工况1与剪切工况3之中相同加载路径下的剪力错台变化曲线,可以看出,有预应力筋作用下,结构的抗剪刚度明显大于无预应力筋的情况。通过线性拟合,初始加载阶段有预应力筋时状态下抗剪刚度约为2 169 kN/mm,无预应力筋时状态下抗剪刚度约为1 015 kN/mm。有预应力筋的状态抗剪刚度约为无预应力筋状态的2.14倍。

图11 剪力-错台变化关系Fig. 11 Shear force-dislocation variation relationship

初始状态下,结构一直未出现明显滑动,构件错台基本保持线性,具有一定的抗剪刚度。而预应力筋的张拉会提供轴向压力,能提高黏结力中的界面摩擦力。因此在相同的外荷载之下,有预应力筋张拉的试件变形较小,刚度较大。

4.2 锁扣内力分析

在剪切工况3,如图12(a)所示,锁扣上所受剪力不超过30 kN,且多为顶部锁扣受力。可见在竖向加载阶段锁扣仅会承受较少剪力,不到总剪力的1/17。

图12 锁扣剪力-竖向顶力变化关系Fig. 12 Shear force of lock-vertical jacking force variation relationship

在剪切工况4,如图12(b)所示,随着水平千斤顶的卸载,底部锁扣仍然不会额外承受剪力,顶部锁扣承受剪力逐步增大。当轴力降至120 kN时,锁扣承受剪力仍然不超过60 kN。当轴力降至60 kN时,结构发生破坏,此时结合缝混凝土与钢管节界面张开,黏结抗剪失效,锁扣迅速承担较大剪力,左上锁扣承受112 kN剪力,右上锁扣承受106 kN剪力,约占总剪力的1/8。

4.3 结构抗剪机制

试验结果显示,在存在预应力筋的作用下,结构的抗剪强度完全能够满足设计荷载的要求,且错台量最大值仅为0.7 mm,相对于管节1 m的高度,不到1‰。

而取出预应力筋后,完全只依靠整个试件本体,从试验中的破坏现象可以看到,结合缝破坏的位置出现在结合缝混凝土与钢管节之间,因此实际上薄弱位置出现在混凝土与钢管节之间的黏结上。

由于混凝土与管节之间没有增加任何卯榫等构造措施,表面平整;而在上部锁扣处,受到管节结合缝混凝土浇筑条件的影响,锁扣之间充填了部分混凝土,因此结合缝的抗剪本身依赖于钢管节与混凝土之间的黏结作用和上部锁扣承担的部分抗剪。

4.3.1 黏结作用

钢管节与混凝土之间的相互作用主要由化学胶结力、机械咬合力及界面间滑移的摩擦等3部分组成。

化学胶结力是由于钢管节与混凝土之间的化学黏结吸附作用产生的力,存在于钢管节与混凝土产生滑移之前,产生滑移之后,化学胶结力迅速消失。

机械咬合力是由于钢管节表面的微小凸起和凹槽与混凝土间产生的咬合作用。在钢管节和混凝土界面相对滑移之前,这种咬合力在界面黏结力中占很大比重,是黏结力的主要组成部分。

界面之间的摩擦力发生在钢管节与混凝土的界面相对滑移之后。摩擦力与摩擦因数及界面的法向力成正比,而界面摩擦因数与钢管节表面状况即粗糙程度有关,随着滑移的发展,界面间的粗糙程度下降,摩擦因数逐渐减小。

根据试验现象,在界面破坏之前,管节与混凝土之间并没有出现明显的相对滑移,只有不到0.7 mm的错台量。试件结构出现破坏时,结合缝混凝土与钢管节的界面张开,且沿着管节高度方向延展超过0.7 m。可见,混凝土和钢管节界面发生了张开破坏,并且由于界面张开,有效接触界面面积减小,承担抗剪的黏结作用减少,导致结构出现较大错台,错台量较未张开时错台量增加了1倍以上,最大值达到1.46 mm。

4.3.2 黏结强度

在实际轴力+剪力复合受力作用下,受力界面的正视图如图13所示。

图13 受力简图Fig. 13 Force diagram

此时对于中间管节与相邻结合缝混凝土之间的连接界面,受力如下。

左侧破坏结合缝界面:

右侧破坏结合缝界面:

破坏时,

相应计算所得,

试验中,试验装置的支座与加载点之间必然存在一定距离,结合缝受力并非理想的纯剪状态,还伴随着一定的弯矩。因此需要同时考虑截面正应力与切应力,探究结合缝混凝土与钢管节之间脱开的一点应力状态。

剪切试验结构实际跨高比仅为1.345,属于深梁,此时计算结构正应力时无法直接使用平截面假定,需要考虑深梁下的受力形式。为便于计算,从弹性力学半平面体受集中荷载作用的计算理论[15]出发,将剪切试验的外荷载、支座反力均等效为平面体受集中力作用的情况,将其效应与弯曲应力叠加,推导出剪切试验下的截面正应力。

按照图14建立结构坐标系,将2个支座反力也看做集中力,产生相应的应力场,按照叠加原理,某一点的正应力可以看做是这些应力场的叠加。集中力作用时还会在截面上产生弯矩,考虑这部分弯矩产生的正应力由细长梁理论计算,采用叠加原理,在集中力与弯矩作用下的截面正应力计算为:

图14 集中力坐标系Fig. 14 Concentrated force coordinate system

代入各个参数,求得混凝土与钢管节之间脱开时的截面底部拉应力为σx=1.70 MPa;另一方面,求得剪应力为τ=0.76 MPa。

通过一点应力状态计算,此时截面底部一点最大应力为:

参照型钢与混凝土黏结性能的试验研究中试验推导出的计算公式,型钢板与混凝土之间的黏结强度可以由如下公式计算:

实际结构中,可以将结合缝的混凝土与钢板看做型钢与混凝土黏结情况,因此去保护层厚度100 m,型钢厚度25 mm,且混凝土内无任何横向箍筋,Asv为0。此次试验混凝土标号为C45,根据规范取抗拉强度为2.51 MPa,代入上式计算得出τp=1.913 MPa,根据一点应力状态计算公式,求得一点最大应力也为1.913 MPa,试验计算结果与理论黏结强度基本一致,相差仅在5%以内。

4.3.3 抗剪承载力

无预应力状态下,结合缝的抗剪承载由钢管节与混凝土之间的黏结作用和锁扣作用承担。由于锁扣仅在极限阶段才能发挥作用,因此仅作为安全储备,在计算抗剪承载力的时候不考虑,仅考虑黏结作用。

有效混凝土与钢管节界面高度he=0.84 m,界面宽度be=1.5 m,根据上述计算结果,黏结强度取值1.989 MPa。理论上,纯剪状态下,混凝土与钢管节之间的黏结抗剪承载力:

然而,实际受力过程中,结构是处于压弯剪的复合受力状态,一旦钢管与混凝土黏结处的应力超过黏结强度后,钢管和混凝土之间的黏结失效,出现脱开,对应上式的有效界面高度he会降低,因此黏结抗剪承载力远达不到上述的2 535 kN。实际黏结结合缝截面应该满足下述公式:

4.3.4 剪压比

在剪切试验过程中,结构处于压弯剪的复合受力状态。根据试验实际加载情况,预应力作用下,结合缝受力剪压比最大值达到0.675,即静摩擦因数最少为0.675。结合相关测试[16]可知,钢板与混凝土混凝土界面的静摩擦因数为0.7~1.0,取静摩擦因数=0.675。考虑到实际施工时的混凝土浇筑时的质量偏差以及实际钢板的表面打磨情况,取安全系数为2。故取实际静摩擦因数为:

5 结论与讨论

1) 试验中预应力筋较短,在张拉过程中钢绞线由于锚固回弹产生的微小变形量都会引起较大的预应力损失,约在30%左右。

2) 当外荷载产生的轴力为1 000 kN时,预应力筋张拉条件下的剪切刚度为2.169×106kN/m,是无预应力筋张拉条件下的2.14倍。

3) 结合缝薄弱位置出现在混凝土与钢管节的界面处。当无预应力筋作用时,抗剪承载主要由充填混凝土的锁扣与界面之间的黏结承担,最终抗剪承载力为901 kN。其中,锁扣抗剪承载仅在极限状态下发挥作用,设计时不宜考虑,建议仅考虑黏结作用。

4) 结合缝界面之间抗剪主要由黏结作用承担,而实际受力过程中,结合缝界面受弯破坏和剪切破坏易发生耦合,当界面处首先出现受弯张开后,混凝土与钢管节有效界面面积减小,导致抗剪承载力降低,并引起结合缝错台的大幅增加,发生剪切破坏。

本文仅针对结构抗剪性能进行了研究,为更加深入地研究束合管幕结构的受力性能,后续仍需进行相关的结构试验与数值模拟,并确定该结构的设计方法,为实际工程提供指导作用,也为束合管幕结构在大跨暗挖车站中应用奠定基础。