提高Φ3.5×29 m 回转窑托轮组安装质量的措施

甄方云,杨震东,刘鹏飞,冯志金

(云南建投第二安装工程公司,云南昆明 650033)

1 工程概况

保山双友尾矿回收有限公司40 万吨/年氧化球团工程,对于回转窑托轮组施工过程工艺要求十分严格,安装的每一道工序的优劣必然影响回转窑能否正常运行。因此,在安装回转窑托轮组时应正确采用有效的安装工艺和检测方法,严谨地控制每一道施工工序,以提高安装质量,保证回转窑体中心线为一直线;使筒体沿轴承线正常往复运动;使各托轮能均衡的承受筒体的载荷;大齿轮的齿面磨损均匀。本文分别介绍回转窑托轮组安装的基础放线及设备进场验收、卡规测量的方法、垫铁计算方式、托轮组安装等。

2 安装工艺及主要流程

2.1 设备基础放线检查及设备进场验收

现场回转窑基础制定标识控制网的基准点,要根据回转窑的施工设计图纸要求进行放线,测量后所有基础中心线需进行复测检查,并对托轮座基础控制线标识。回转窑托轮组地基上预埋的纵、横向基础中心线进行标识和托轮座基础标高标准点进行标识,纵向放线设备中心线误差应不得超出±0.5 mm(图1)。

图1 回转窑基础中心标板示意

回转窑托轮组在安装前,必须对进场的托轮组进行外观检查,校核各部位的尺寸是否与设计符合。

(1)托轮座底座检查时应注意:检测托轮座的底座部位是不是有外部变形;检测托轮座底座的地脚螺栓孔间距、底座厚度尺寸及外观等,是否符合设计尺寸及外形是否有变形[1]。

(2)检测底座的纵横中心线托轮座及托轮轴承时应注意:检查托轮、轴承及相关配件的规格是否满足设计要求;检查轴承底面的纵、横中心十字线偏差。

2.2 托轮座、托轮组安装找正工序

2.2.1 托轮座安装

依据回转窑的施工设计标高要求测量托轮座,测量时可以应用水准仪对两个底座顶标高、倾斜度进行检测。测量横、纵向中心线极限及两底座的中心距离的偏差是否满足设计要求。两底座纵向中心线应平行相对。最终通过对托轮轴承的轴向窜动间隙进行检测[2]。

2.2.2 托轮轴承安装找正

对托轮轴承找正时,务必认真核实托轮轴底座的原有中心线标识,托轮底座和托轮轴承底座,装配前中间位置涂抹润滑脂、防锈膏。每一对拖轮应检测两侧轴承中心距、相同的档轮轴座的中心高度的相称以及托轮中心线应平行回转窑筒体中心线。为满足托轮与轮带表面接触要求,确保筒体的运转要求,必须确保石墨盒内的石墨能快速下落到托轮表面并做到全宽接触,达到托轮与轮带接触表面的润滑[3]。

当托轮座在安装到位置时,应在每一个托轮轴承座外侧和托轮底座上画出明显的刻线和记号以便组装。各组托轮轴承,托轮内、外侧与托轮底座上的挡块,经过调整找正后进行焊接固定,应对需要焊接部位检测确保牢固可靠。

两托轮纵向中心线与托轮底座纵向中心线必需重合,在安装时才能满足筒体长度及轮带间距;托轮和托轮底座横向中心线应对应重合,同时使托轮两侧窜动量相等。

2.2.3 标高及斜度测量找正

托轮顶面中心点设置为标准点,先测量托轮顶面的标高,再使用卡规对托轮的斜度和标高进行检测(图2)。

图2 托轮斜度测量示意

对角线头轮、尾轮之差应满足设计要求,误差值不得超过1.5 mm。

两托轮顶面(处于与托轮纵向中心线两个铅垂面顶部最高点)找正时,要确保两托轮之间的框式水平仪的水平,托轮纵向中心线必须平行于筒体纵向中心线,让两托轮轴承座的中心标高必须在同一水平线高度。

先调整托轮位置,后对每个底座外侧和轴承下座外侧,标识轴承和底座之间对齐的地方。托轮拼装之后再用撬辊盘动托轮,要滚动轻便、滚动顺畅、无卡紧感觉、无较大阻力现象。

3 现场安装时应注意的问题

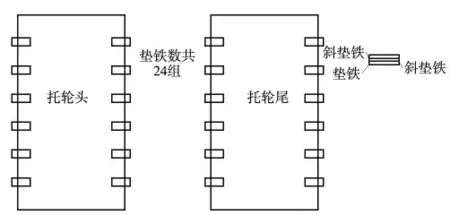

3.1 托轮座的垫铁安装及计算

托轮座设备的地脚栓设计为M56 两根,地脚螺栓钢材设计为A3 钢,参考A3 钢相关资料得出应力为[σ]=1300 kgf/cm2,根据设备的总重量计算出垫铁组数不应少于24 组(图3),得出地脚螺栓的拧紧力为:

图3 托轮组垫铁布置

式中 d——地脚螺栓直径,mm

n1——地脚螺栓数量

[σ]——地脚螺栓材料的许用应力,MPa

经过计算,G2=4924.74 kgf(1 kgf=9.8 N)。

将数据代入公式,托轮组混凝土基础标号选用C30,R=300 kgf,回转窑窑体总重量120 t,计算每一组托轮组垫铁最少需要的总面积为:

式中 A——每组垫铁的面积,mm2

Q1——设备等加在垫铁组上的载荷,N

Q2——地脚螺栓拧紧时在垫铁组上产生的载荷,N

R——基础或地坪混凝土的抗压强度(可取混凝土设计强度),MPa

n——垫铁组的数量

C——安全系数,宜取1.5~3。

计算可得,A=2×16 735.06=33 470.13 mm2。

现场设备垫铁布置图及对比:每组垫铁的使用面积应该大于A=33 470.13 mm2,才能满足设计要求。

托轮座设备的地脚栓设计为4 根M56,螺栓钢材为A3 钢。参考A3 钢相关资料得出应力为[σ]=1300 kgf/cm2,根据设备的总重量计算出垫铁组数不应少于24 组(图3),得出地脚螺栓的拧紧力G2=0.785 2d2[σ]n1=12 801 152 kgf。

3.2 回转窑筒体位移托轮组调试注意事项

安装完成后调试中发生回转窑筒体位移,回转窑筒体位移可以通过对头轮组的调试来控制[4]。

3.2.1 调试托轮组时对位移数值的调试

(1)为满足安装的精准度,先对托轮组轴向的档块进行调节,为提高精度使用两套百分表测量两个托轮组(图4)。

图4 调试现场

(2)每一次调试工序的测量值必须保持在0.20~0.35 mm。

3.2.2 托轮组调试注意事项

上述托轮组安装及计算方法,但在调试托轮组怎么调托轮,从那个先调以及托轮调整的方向按照下列方法

(1)对回转窑的运行情况进行观察与测量,制度全面的托轮调整方法,切忌在不了解全局的情况下,为解决局部的问题开始调整,这样可能造成解决了局部问题而引发更大的问题。

(2)确定托轮调整的整体方案。整体方案的设计应考虑托轮斜度与筒体的斜度因素、轮带的接触情况、托轮端面的受力情况、托轮轴承的温度、筒体的窜动情况、大小齿轮间隙等因素。

(3)调整时,首先要确定筒体的斜度是否与托轮的斜度一致,必要时采用在托轮座下方加热的方式调整。其次,需要确定轮带是否需要上抬、下落、左移或右移,对同一个托轮两侧的轴承组,如果要保持窑的中心线高度不变,必须保证上进下退或下进上退的调整方法。如果需要改变窑的中心线高度或左右位置,可以采用上进下进或上退下退的调整方法。对同一挡中的另一个相对应的托轮两侧的轴承座,其调整方法是相同的。例如,抬高筒体时需要把同一挡的两个托轮同时向筒体中心线移动;在水平面内移动筒体中心线时可将同一挡的两个托轮朝同一方向平移。

(4)拧松需要调整的托轮轴承座的螺栓,低速转动要题,检查轴承座两侧的挡块,防止调整过程中轴承座侧移。

(5)大小齿轮与小齿轮的齿顶隙,优先从窑尾的托轮开始调整。

(6)调整到位后,拧紧被调整的托轮轴承座的螺栓,在综合观察回转窑运行4~8 h 之后才可进行下次调整。

3.2.3 调试时为保证安全作业应做以下防范措施

(1)调整过程中为调整托轮座,需要松开托轮座的地脚螺栓帽,以便回转窑调试,调试时回转窑可以运行。但在对地脚螺栓松开前,必须使用千斤顶将托轮座支撑,消除地脚螺栓松动时产生的动力载荷,千斤顶顶托轮座应用两组千斤顶纵、横向固定托轮座。

(2)在调整过程中应安排各专业人员对回转窑整体监控,头轮组部位应对托轮组内外部及时观察记录情况。

(3)整个过程应不断观察,严禁将手触摸托轮座轮轴。托轮组的温度检测应使用电子温度检测器[5]。

4 结语

通过介绍托轮组安装工序以及对各环节控制回转窑托轮组的安装质量过程,对托轮组的纵横中心线放线要求、进场设备的尺寸应与图纸符合、外观检查无变形、使用水平仪来控制托轮座及托轮座的找正参数、计算托轮组的垫铁安装组数、使用回转窑卡规工具测量托轮组与筒体的斜度及标高的方法,得出了托轮组对提高安装质量有着至关重要的作用这一结论。严格按照每道工序的安全技术交底安装,只有做到每一道工序的合格,才能实现安装质量管理的目标。