智能制造预测性维护标准体系研究与应用*

王成城 王金江 黄祖广 薛瑞娟 张培森

(①中国石油大学(北京),北京 102249;②机械工业仪器仪表综合技术经济研究所,北京 100055;③通用技术集团机床工程研究院有限公司,北京 100102)

预测性维护通过实时监测设备运行状态,结合大数据、人工智能等新兴技术预测其未来工作状况,实现故障诊断、寿命预测、设备维护与管理,是人工智能技术在智能制造领域的最典型应用之一,被誉为“未来工厂”之光[1-2]。尤其是针对高价值、结构复杂、故障模式多样以及维护困难的数控机床等高端装备,实施预测性维护,对保证其加工精度、工作效率,稳定性、可靠性降低生产和维护成本具有重要意义。根据其实施的侧重点不同预测性维护可分为狭义和广义。狭义的预测性维护建立在状态监测的基础上,强调故障诊断,对设备进行连续的或不定时的状态监测,根据其结果判断该装备是否存在异常状态或是否有发生故障的趋势,并在适当的时间安排设备维修,也可称为基于状态的维护(condition based maintenance,CBM)[3-5]。广义的预测性维护是一个系统的过程,将状态监测、故障诊断、寿命预测和维修维护决策综合考量,是相对完整的预测性维护(predictive maintenance,PdM)[6-7]。

目前,国内外部分企业已经实现了预测性维护的落地。西门子在对工厂的历史运行数据进行深入分析的基础上,以人工智能算法为工具,建立了预测性维护系统,不仅能及时预测运营中的故障风险,还能帮助企业高效诊断故障背后的原因,及时采取维修维护措施,有效控制风险,实现降本增效[8-10]。ABB Ability船舶远程诊断系统能实现对电气系统的预防性连续监测,提供包括故障排除、预防性和预测性服务3个级别的服务,通过更大范围的预测性监测使服务工程师数量减少70%,维护工作量减少50%[11-14],降低了人力成本,提高了维护效率。从国际标准化的角度分析,多个国外标准技术组织针对数据采集、状态监测、故障诊断等预测性维护相关技术的标准化进行了研究,制定了相关标准和规范,如表1所示。

表1 预测性维护相关组织及标准和规范

由于装备在故障机理、监测方法以及维护模式等方面的差异,制定通用的预测性维护标准长期被视为“不可能的任务”,现行的国际标准主要集中在状态监测、故障诊断、设备管理等具体功能或温度、振动等具体测量方法,涉及航空、航天、船舶以及武器等高科技装备的生产和应用领域[15-16]。然而,长期在不同领域的实践与应用,由于缺乏统一的预测性维护准则、术语和技术方法等相关标准,导致预测性维护的落地、应用以及实践过程中存在协调困难、系统集成困难和功能不完善等问题。

本文结合前期对预测性维护技术的研究,从运维过程入手,分析了预测性维护对运维过程的提升以及标准化的需求,从基础共性标准、关键技术标准和行业应用标准三个层次构建了预测性维护标准体系,并对部分重点标准的技术方向进行了论述,为制定不同层级和领域的预测性维护标准,推动预测性维护技术落地应用,促进智能运维行业的发展提供了重要参考。

1 预测性维护技术应用现状

运维过程包括了设备的运行和维护,设备运行是要保证设备达到预期的目标并正常运转,维护则是要保证设备可以正常工作到预定的工作年限。完整的运维过程包括生产运行、日常养护、确定维修项目、制定维修计划、维修准备和维修执行等,如图1所示。

图1 运维过程与预测性维护技术应用示意图

上述研究和应用表明,预测性维护技术对运维过程的优化已达成行业共识,但在实际应用过程中,仍存在着以下问题:

(1)概念混淆。不同行业领域对于预测性维护技术的理解存在差异,对于预测性维护实施的流程不清晰。

(2)需求不清。状态监测作为实施预测性维护的基础,其采集的数据与设备故障表征的关联性、数据采集的方法和要求难以明确。

(3)算法多样。预测性维护的核心技术是故障诊断和寿命预测,而诊断与预测的驱动内核是算法,但算法对于用户而言通常为“黑盒”,算法的可用性与准确性难以判断,导致用户对于诊断和预测的结果缺乏信心。

(4)效果不明。预测性维护的最终目标是“维护”,而非“预测”,促进运维过程的降本增效是用户实施预测性维护的根本动机,但目前的研究和创新多集中在诊断和预测,对于运维过程的提升缺乏有效评估指标,极大地限制了预测性维护技术的应用[17-18]。

为解决上述问题,国内外标准化组织(ISO、IEC等)均针对预测性维护技术进行了相应的标准化研究,相继成立了相关的标准化工作组。目前预测性维护国际标准研制现状如表2所示。

表2 预测性维护国际标准项目分析

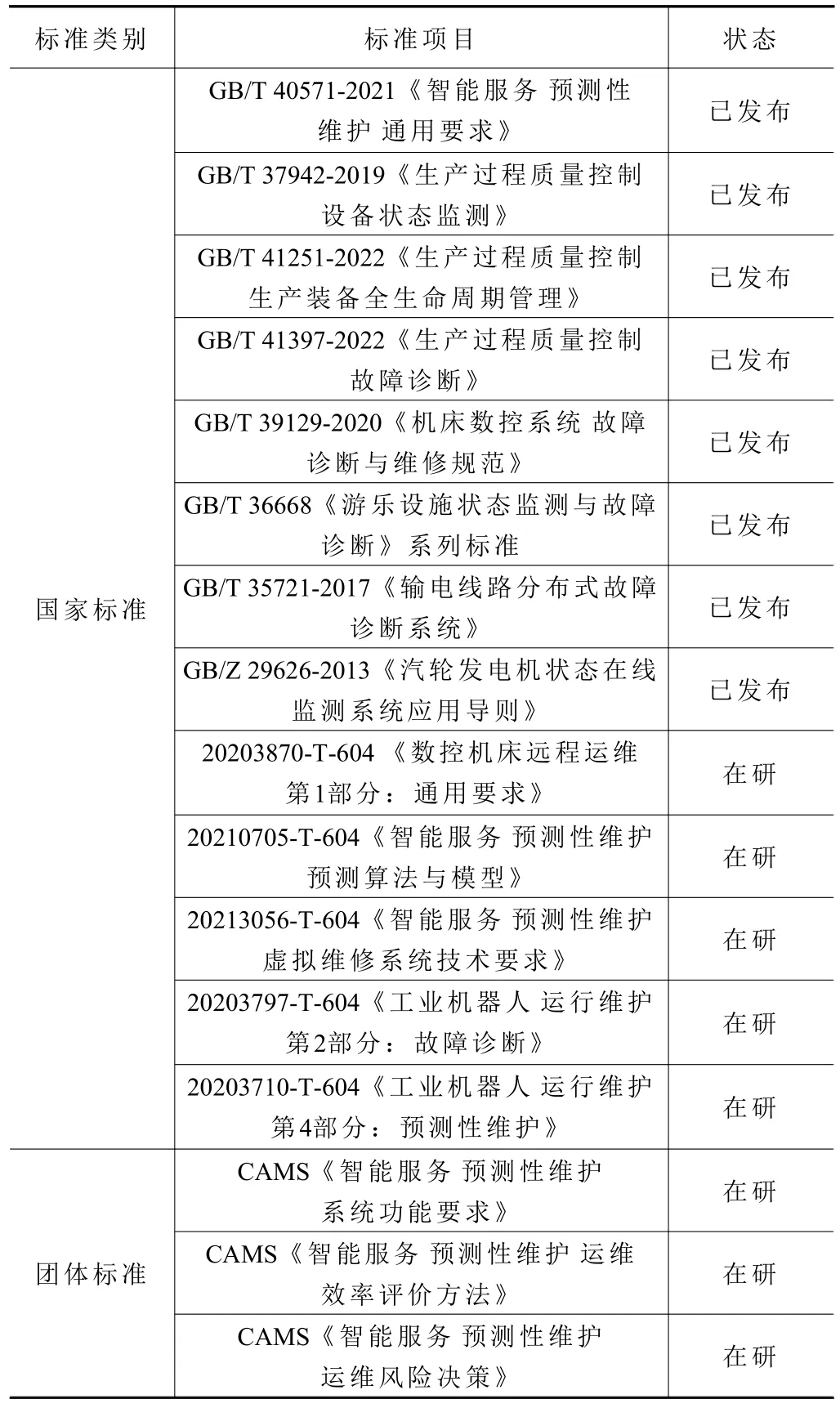

国内各标准化组织也在积极开展预测性维护领域的标准研制工作,国内预测性维护标准研制现状如表3所示。

表3 预测性维护国内标准项目分析

上述标准项目拟从不同的视角和领域解决预测性维护技术的应用,其中不乏早已发布和实施的成熟标准,也有近年来新提出的标准项目,但由于在标准体系的顶层规划上尚未达成共识,不免存在内容和范围交叉重复、概念和定义无法统一等问题,因此,亟需推动预测性维护共性基础标准研制,构建完善的标准体系,以指导各行业领域预测性维护的标准制定工作。

2 预测性维护标准体系

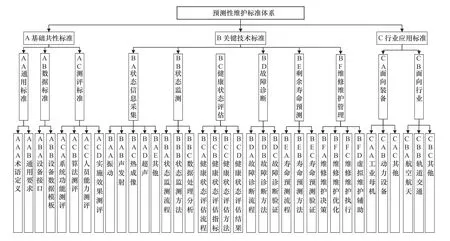

与预测性维护技术体系相对应,预测性维护的标准体系包括A基础共性标准、B关键技术标准和C行业应用标准3个类别,每个类别下包含二级和三级类别,具体如图2所示。

2.1 预测性维护基础共性标准

预测性维护基础共性标准是实施预测性维护的基础与前提,包括通用标准、数据标准和测评标准3个部分,如图2所示,其中:

图2 预测性维护标准体系

(1)通用标准

通用标准主要包括术语定义和通用要求两部分。

术语定义标准用于统一预测性维护相关概念及相应缩略语,帮助用户理解预测性维护技术的具体应用场景以及相关概念,并为其他标准的制定提供支撑,属于该子类的已发布标准包括ISO 13372:2012《机器的状态监测和诊断 词汇》等。

通用要求标准用于规范预测性维护实施的流程、体系和方法,帮助用户了解预测性维护技术,并对实施的可行性进行判断,包括分类、流程、可行性分析、技术要求和应用要求等内容,属于该子类的已发布标准包括:ISO 17359:2018《机器的状态监测和诊断 总导则》、ISO 13381-1:2015《机器的状态监测和诊断 预测 第1部分:通用指南》、GB/T 40571-2021《智能服务 预测性维护 通用要求》、IEEE Std-1856-2017《电子系统预测与健康管理标准框架》、MIMOSA OSA-CBM等。

(2)数据标准

数据接口标准用于规范数据采集、传输与存储过程中的数据格式,从协议和语义两方面实现数据的联通,从而减少由于硬件设备协议不一致、语义自定义而导致的数据采集受阻和开发成本高等问题,构建从边缘侧到系统层直至云平台的预测性维护数据流。属于该子类的已发布标准包括:ISO 13374《机器的状态监测和诊断 数据处理、通信和表示》系列标准。

设备数据模板标准用于提供一套统一的预测性维护数据需求模板,包括数据类型、数据采集、数据预处理、数据存储、数据管理和关联故障等,是行业或企业针对某类或多类设备开展预测性维护的数据基础,用于开展工程可行性验证的数据支撑,也是实现技术开放性与推动技术革新的重要依据。目前,ISO 13 374系列标准与ISO 13 379《机器的状态监控和诊断 数据说明和诊断技术通用指南》系列标准中的部分内容与该部分相关。

(3)测评标准

系统功能测评标准用于具备预测性维护功能的软件或系统,在开展预测性维护技术服务过程中功能的完整性测试,规范了预测性维护系统中数据采集、状态监测、故障诊断、剩余寿命预测、维修维护管理等核心功能的具体测评要求,推荐了可增加或完善的辅助功能。目前在研的团体标准CAMS《智能服务 预测性维护 系统功能要求》是系统功能测评的重要支撑。

由于预测性维护对象的特异性,算法测评很难被标准化,但相比于与应用场景密切相关的运维决策算法,监测、诊断和预测的算法还是可以在随机抽样的基础上,实现科学公平的性能测试。算法测评类标准主要用于规定测评程序、方法以及指标体系等内容。目前在研的国家标准20210705-T-604《智能服务 预测性维护 预测算法与模型》,将预测性维护算法分为监测类、诊断类和预测类,以准确性、精确性和漏报率等构建测评指标体系,初步实现了预测性维护算法的测试。

人员测评标准主要对人员对某些关键技术的熟练能力开展培训和测评,包括对认证培训机构测评的要求,以及工作人员对振动、润滑、声发射和超声等关键技术熟练程度测评的要求。属于该子类的已发布标准包括ISO 18436《机器状态监测和诊断人员资格和考核要求》系列标准等。

实施效果的测评往往决定着工程和项目的实施与否、效果好坏,受到用户和供应商的普遍关注。虽然预测性维护在不同场景或不同对象的实施效果差异较大,但多以成本和时间为核心要素,本标准规范预测性维护的实施过程成本测评要求、实施结果测评要求等。目前在研的团体标准CAMS《智能服务 预测性维护 运维效率评价方法》通过对运营准备时间、设备维修工期和设备运维成本等关键指标的定义,实现了预测性维护实施效果测评方法和指标的标准化。

2.2 预测性维护关键技术标准

预测性维护关键技术标准包括状态信息采集标准、状态监测标准、健康状态评估标准、故障诊断标准、剩余寿命预测标准和维修维护管理标准等5个部分,缩短维修准备时间,通过维修执行辅助提升维修过程的效率,是预测性维护有效提升运维效率、降低运维成本的有效途径[17-18],如图2所示。

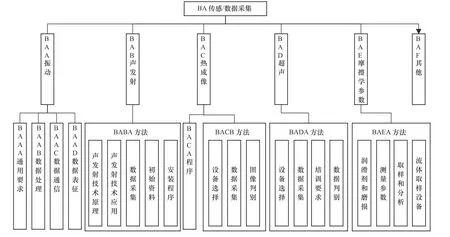

(1)状态信息采集标准

状态信息采集是预测性维护与设备的接口,所采集的信息一定程度上决定了分析方法的类型,可根据采集信息的类别进行标准体系的构建,包括振动、声发射、热成像、超声、摩擦学参数以及其他类的信息采集等6个部分,状态信息采集标准子体系如图3所示。

图3 传感/数据采集标准子体系

(2)状态监测技术标准

状态监测是对采集的数据进行必要的处理,通过特征提取和分析,实现设备状态识别的过程,该过程主要的任务是对数据质量和故障或异常的判断,为确保监测过程的有效性和一致性,应对状态监测的过程、方法和数据分析进行标准化,因此,预测性维护中的状态监测技术标准体系包括状态监测流程、状态监测方法、数据处理和分析3个部分,预测性维护状态监测技术标准子体系如图4所示。

图4 预测性维护状态监测技术标准子体系

由于状态监测流程、方法和数据分析等技术内容联系紧密,因此通常会将所有相关内容集成在一项标准中。例如,ISO 17359:2018《机器的状态监测和诊断 总导则》、GB/T 37942-2019《生产过程质量控制 设备状态监测》。

(3)健康状态评估标准

健康状态评估是基于设备的状态信息,对信息中的关键特征指标进行提取,通过综合各个特征指标,对设备的健康状态进行评估。通过健康状态评估,工作人员可以实时、有效的了解设备的状态,并及时采取维护、维修措施,防止设备异常进一步扩大,造成经济损失等。健康状态评估标准主要包括健康状态评估流程、健康状态评估指标、评估方法和评估结果等4个部分。健康状态评估标准子体系如图5所示。

图5 预测性维护健康评估标准子体系

(4)故障诊断技术标准

故障诊断是发现系统和设备是否存在故障的过程,通常包括故障检测、故障类型判断、故障定位和故障恢复等。对于狭义的预测性维护,通过故障诊断技术对尚未发生故障但已出现异常的设备开展诊断和预测,是维修决策的重要依据,除故障恢复外的其他关键技术都是预测性维护的重要组成;对于广义的预测性维护,由于增加了剩余使用寿命的预测,对于维护的实施提供了有效信息,能够支持设备运维的全生命周期管理。不论是狭义或者广义,故障诊断都是预测性维护不可或缺的关键技术。因此,预测性维护故障诊断技术标准主要包括故障诊断流程、故障诊断方法以及故障诊断验证3部分。预测性维护故障诊断技术标准子体系如图6所示。

图6 预测性维护故障诊断技术标准子体系

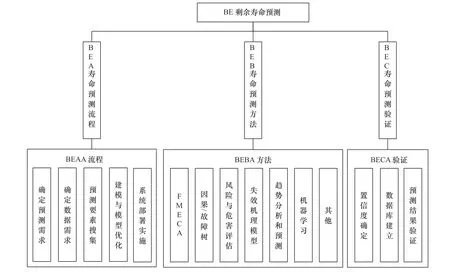

(5)剩余寿命预测技术标准

剩余寿命预测是区分狭义预测性维护与广义预测性维护的关键技术,是支撑设备运维全生命周期管理的基础,也是目前预测性维护技术研究的热点。传统的预测研究主要集中在故障的预测,通过对于故障的预测降低或减少纠正性维修的频率,从而实现预测性维护的应用价值,剩余寿命的预测在流程和方法上与故障预测类似,但将剩余寿命作为预测的结果,使得对设备周期性维护方案的更新和优化成为可能,从而通过对设备的延寿实现了价值的提升,也是对设备运维全生命周期的有效管控。预测性维护寿命预测技术标准子体系如图7所示。

图7 预测性维护寿命预测技术标准子体系

目前尚未制定和发布针对剩余寿命预测的标准,ISO 13381-1:2015《机器的状态监测和诊断 预测 第1部分:通用指南》主要是针对故障的预测,可作为剩余寿命预测的参考借鉴。

(6)维修维护管理技术标准

采用预测性维护模式替代或完善传统的事后维护与周期性维护模式,是开展预测性维护技术研究与应用的最终目标,因此,维修维护管理技术标准是预测性维护技术应用的“最后一公里”。不同类型设备具有特定的维修维护需求,但在维护决策、优化和执行的流程与方法领域可以实现标准化,另外作为维修辅助的虚拟维护系统,也越来越多地应用于维修执行和培训过程。因此,预测性维护维修维护管理标准包括维修维护决策、维修维护优化、维修维护执行和虚拟维护辅助4类。预测性维护维修维护管理标准子体系如图8所示。

图8 预测性维护维修维护管理技术标准子体系

2.3 预测性维护应用标准

与预测性维护基础共性和关键技术标准不同,行业应用标准突出不同行业和装备特异的需求,对于细化和完善预测性维护标准体系具有重要意义。行业应用标准划分为面向装备和行业,二者在制定标准的类别和技术方向上有所不同,如图2所示。

(1)面向装备的预测性维护应用标准

该类标准通常以特定的设备为对象,以关键技术标准为基础,根据具体设备的工作环境、工况条件等规范其失效模式、监测对象、数据采集方式、监测参数、报警阈值/基线、故障诊断和案例、故障/剩余寿命预测和案例、运行和维护方案等。属于 该子类的已发布标准如表4所示。

表4 面向设备的预测性维护标准

(2)面向行业的预测性维护应用标准

从行业的视角来看,标准的制定应以预测性维护基础共性标准为基础,提出行业装备的设备数据模板和测评及认证要求。目前技术相对成熟并有应用需求的行业包括航空航天、轨道交通、石油化工以及能源动力等。

3 结语

由于与设备类型的密切关联,预测性维护长期被认为是难以开展标准化的,尤其是方法和测评领域,极大地影响了预测性维护技术的应用和实施。本文从预测性维护技术应用、标准体系和标准内容三个方面分析和探讨了预测性维护标准体系的构建需求,从基础共性标准、关键技术标准和行业应用标准3个角度分析了现行标准以及未来标准化的方向,并从应用的视角剖析了标准与从业者的关联关系。本文所构建的标准体系并非完善,但能够作为各方研制标准的参考,为我国预测性维护技术发展和装备数字化转型提供助力。

从本文的分析结果来看,目前在基础共性标准中,通用标准已在陆续制定和发布,数据标准尚待制定,目前测评标准的行业需求较大,应予以重点关注;在关键技术标准中,传感/数据采集标准相对成熟,状态监测、故障诊断标准正在制定中,但剩余寿命预测和维修维护管理相关标准尚处于缺失状态;在行业应用标准中,面向行业的共性标准亟需开展研制,上述研究方向也将成为不同标准化组织和标准研制人员未来的工作方向和重点。