高速公路小型预制构件混凝土施工技术

曹彦龙CAO Yan-long

(中铁十七局集团第一工程有限公司,青岛 266000)

0 引言

高速公路的单个小混凝土预制构件体积较小,需求数量巨大,这就对预制工作提出了全新的需求与标准。随着中国高速公路施工的蓬勃发展,对高速公路小型混凝土预制构件的内在结构与外表品质均提出了更高标准的施工要求。由于小型预制构件不仅在混凝土浇筑和运输上比较麻烦,同时混凝土在模具中也不便于振捣,并且在小型预制构件混凝土施工完成后,需人工转往养护区域,在转运过程中,既不便于运输也易损坏掉小型预制构件的棱角,使得高速公路小型预制构件的混凝土施工变成了一项难题。

1 工程概况

宝坪高速公路LJ-2 合同段位于宝鸡市高新区马营镇,位处系黄土台塬区,路基长度3328m,包括宝鸡南服务区土建一处,区间路基段落3 处,路基部分包括预制水沟台帽760m3,预制水沟盖板1002m3,预制梯形水沟(结构形式6 种)537m3,预制实体护面墙544m3,预制拱形骨架和截水缘1112m3,共计3965m3,小型混凝土预制构件的施工方量较大,且结构形式多种多样,施工任务重,工期紧张。

2 高速公路小型预制构件混凝土施工技术

2.1 传统小型预制构件混凝土施工

传统小型预制构件混凝土的施工,一般采用罐车直接把混凝土材料自卸至预先准备好的模具内,或者自卸至小推车内再通过人力运输将混凝土料铲至模具或者胎具内,最后通过人力振捣或放在振捣平台振捣等,由于人工振捣效率低且施工中力度不均匀大小不协调,造成混凝土构件质量差。另外在振捣台上施工时,需要人工把盛满混凝土的预制构件模板放到振捣台上且在过程中人工补充混凝土,不但施工困难效率低,而且盛放、转移放满混凝土的胎具操作非常困难,并且在自卸过程中不方便控制混凝土的出料量,也易使混凝土卸到模板外侧造成混凝土的浪费,产生污染,为施工带来不便。

2.2 小型预制构件混凝土施工技术

混凝土运至施工现场后,1 名放料工在罐车处放料至料斗内,直至料斗装满混凝土后,由2 名推车工推动混凝土至施工区域;1 名操作人员打开开关进行放料,其后打开振平板捣器开关进行振捣,5 名施工人员负责模板替换、混凝土构件表面整平、混凝土不足时的补料及构件浇筑完成后转移,最后由养护作业人员负责小型混凝土构件的养护,一个工班按照以下人员结构进行配置。人员分工见表1。

表1 人员分工表

混凝土运输至施工现场规定的地点,将小型混凝土预制构件设备人力推至罐车放混凝土的施工位置,把混凝土卸入四个料斗中,罐车放料完毕后,再人力推至预制结构的浇筑区域,然后将预制结构的模具放到1#振动平台和2#振动平台上,并等待布料。启动1#继电器开关,然后移动放料部在驱动电器引导下利用行走轮移动至1#振捣平台正上方,再启动4 个放料控制器使混凝土平稳地卸料在预制结构模具中,利用4 个放料控制器对混凝土放料多少加以调节;待1#振动平台上的预制结构模板充满混凝土后,再利用1#继电器开关移动放料部经过轨道行走轮转移至2#振动平台的正上方,再开启4 个放料开关使2#振动平台平稳地排列在预制结构模板中,再利用4 个放料开关对2#振动平台放料多少加以调节,待2#振动平台上的预制结构模板内充满混凝土后,再开启2#继电器开关对1#振动平台上和2#振动平台上的预制结构模板内混凝土加以振捣,若模板内的混凝土不足由人力补足直至振捣完成。

混凝土浇筑完成后将其已经浇筑好的预制构件通过人工搬运的方式搬运至预制构件养护位置,再将新的预制构件模板放至1#振动平台和2#振动平台上,通过1#继电器开关对移动放料部进行移动,打开放料开关循环放料,通过2#继电器开关对1#振动平台和2#振动平台上的混凝土进行振捣,若预制构件模板内混凝土不够,人工补料直至振捣完成,再把预制构件和模板一起放至养护区域,依次循环直至料槽内混凝土使用完毕,最后再将该设备人工推至混凝土罐车处接料,依次循环对小型预制构件进行混凝土的施工。

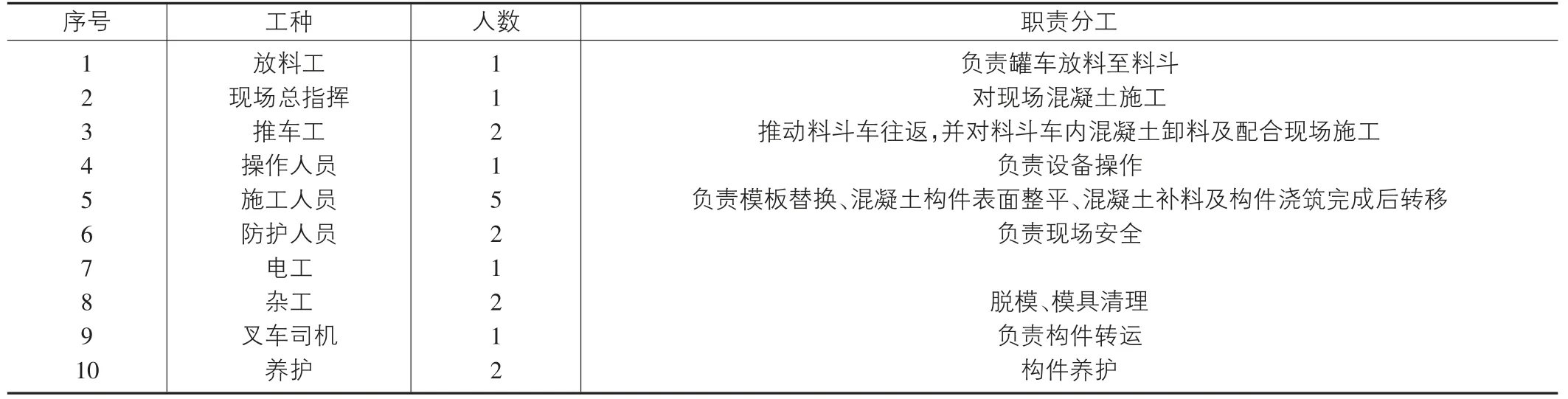

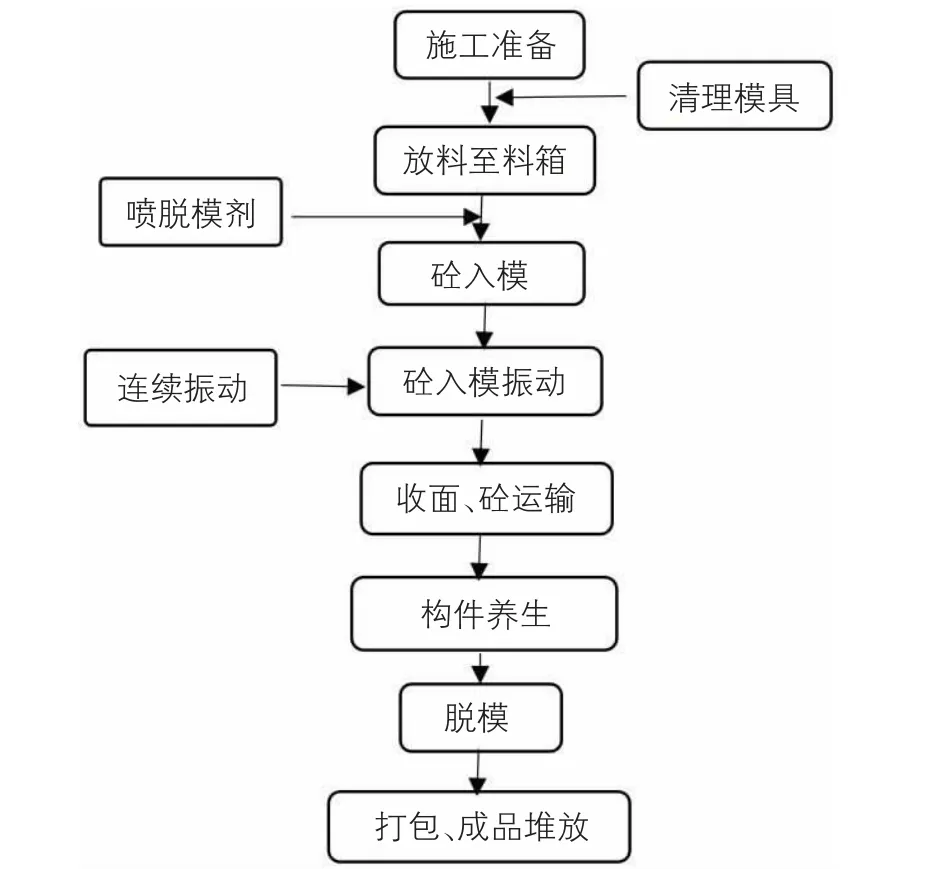

高速公路小型预制构件混凝土施工技术包括底盘支架,底盘支架上设有四个地面行走轮;底盘支架上并排依次设有1#振动平台和2#振动平台;底盘支架上还设有移动放料部,移动放料部的料槽由四个上部为方形的料斗按规律焊接连接构成,在各个料斗底部设置有放料开关,料槽上端四周焊接于矩形料斗内,矩形料斗四角焊接连接并有四根立柱支撑,在同一支柱中心相互焊接横梁;四根立柱下部依次设有轨道行走轮,四根立柱和四个轨道行走轮分别位于底盘支架及两侧轨道上,其中分立于两侧的两根立柱底部安装有驱动电机,驱动电机驱动相应的轨道行走轮运动;底盘支架的前支架上设定有配电箱;在配电箱内设置有1#继电器开关和2#继电器开关,1#继电器开关用于控制两台驱动电机同步动作;2#继电器开关用于控制1#振动平台和2#振动平台同时运动。施工工艺见图1。

图1 施工工艺

四根12×12mm 的角钢作为立柱8,高度1.2m;在四根立柱8 顶部纵横向各有两根12×12mm 的角钢作为外顶矩形边框7,边长1m;相邻立柱8 中部有四根12×12mm 的角钢材料,用作立柱的中间横梁9,使移动放料部结构更加稳固;每根立柱8 底部安装轨道行走轮10,轨道行走轮10 通过轮缘卡合于轨道上,以避免轨道行走轮10 脱轨,而轨道行走轮10 外部则有5mm 厚的钢板连接,钢板尺寸能包住轨道行走轮作为其保护罩,以避免混凝土禁锢。

置于矩形边框7 顶部以下20cm 的料槽由4 个倒锥的料斗5 组成,每个料斗5 上部为立方体、下部为四面锥体状,由5mm 钢板焊接组成,料斗上部截面尺寸(宽度为50cm×50cm、高度50cm),四个料斗5 的上部呈正方形排列后焊接构成料槽。每个料斗5 底部均单独安装有放料开关6,以调节混凝土放料的多少;两根前立柱8 底部各安装一个驱动电机12。1#继电器开关15 控制两台驱动电机12 同时动作,从而完成移动放料部在底盘支架1 的轨道上移动。

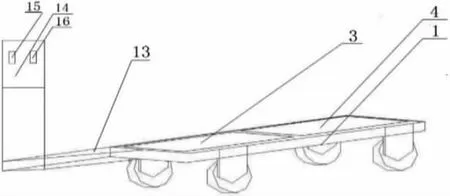

振动平台作为配套部件,直接购买得到。1#振动平台3 和2#振动平台4 一前一后并列安装于底座支架1 上,两个振动平台中间距离为30cm,以避免振动过程中1#振动平台和2#振动平台产生挤压。底座支架1 底部前后各有两个行走方向轮,用于底座行走和转向轮;而底座支架1 上两侧的行走轨道可以由左右侧的两根方钢代替,方钢顶部作为行走轨道面,在底座的前支架13 上固定一个100cm 高的配电箱,由1#继电器开关15 控制移动放料部行走,2#继电器开关16 控制1#振动平台和2#振动平台的振捣[1]。施工设备结构示意图见图2,底盘支架上布置振动平台示意图见图3。

图2 施工设备结构示意图

图3 底盘支架上布置振动平台示意

图2、图3 中:1-底盘支架;2-地面行走轮;3-1#振动(振捣)平台;4-2#振动(振捣)平台;5-料斗;6-放料开关;7-矩形边框;8-立柱;9-横梁;10-轨道行走轮;11-轨道;12-驱动电机;13-前支架;14-配电箱;15-1#继电器开关;16-2#继电器开关;17-角档杆.

2.3 小型预制构件混凝土施工技术操作要点

①掌握好混凝土在进模后的振捣时间,避免因振捣时间过短气泡没充分排出,也要避免因振捣时间过长而造成浆材分离、泌水现象的产生[2];

②混凝土进模时,需要把握振捣时间,通常振捣时间在20s-30s 之间,使混凝土不再明显下沉,不再产生泡沫,混凝土表层出浆且成水平状,混凝土在模板边角部分充实;

③喷涂脱模剂时要均匀分布,避免在圆角及拐角处导致脱模剂汇集,侵蚀构件表层;

④加强结构脱模前后的养护,特别是在终凝后气温低时要覆盖保温养生,以提高混凝土结构的抗拉强度增长;

⑤把握好构件的脱模时机,既要避免因提前脱模而导致构件棱角较容易折断又要避免脱模时间过长,或脱模后养护不及时导致混凝土表层光洁度较低;

⑥在小型构件脱模、移动、打包、转运等工作中要采取适当措施,避免碰撞、掉角;

⑦制定好质量管理流程和面对强风、大雨等不良气候所要采取的应对措施;

⑧在卸料、转运过程中注意安全,振捣过程中防止触电等危险。

2.4 小型预制构件混凝土施工技术的优势

2.4.1 施工速度快

此技术的施工原理简单、灵活性较强,利用移动料槽即可盛料;利用行走方向轮可对混凝土随意移动,进行运输;利用料斗可进行接料和浇筑混凝土;利用振捣平台可以对混凝土振捣,解决了混凝土的盛放、运输、施工和振捣等各种问题,形成了小型预制结构与混凝土浇筑的循环流水作业,极大地提高了施工效率,加快了施工进度,节省了大量劳动力的作业时间,降低了施工成本,改善了施工品质,并具备了很好的实践使用价值。

2.4.2 降低了施工成本

此技术的移动料槽机型小巧、构造简单,易操作,施工灵活,转移方便,施工操作只需2 人,提高了一次混凝土的运输量,也可以对混凝土进行转运,解决了传统工艺小推车的运输量少、施工周期长、施工难度大等问题,既减少了设备投入,又节省了时间和人力,并且避免了不必要混凝土的浪费,大大地降低了施工成本。

2.4.3 提高了施工质量

混凝土由罐车放出至移动料槽到完成小型预制结构混凝土的浇筑,可以一体化进行操作,相对降低了混凝土的输送时间对坍落率的冲击,同时提高了小型预制构件混凝土浇筑的密实性,改善了混凝土的浇筑效率,提升了小型预制构件混凝土施工水平,解决小型构件零散生产,产品质量不易控制的通病,实现理想的施工目标,即“工厂化、集约化、专业化”,具有很好的实际应用价值。

2.4.4 增加了社会效益

积极参与并响应我国实现节能减排,构建节俭型社会的号召,通过使用料斗车施工避免了环境的污染,降低了噪音的分贝,安定了周围居民的休息。该施工技术是在传统施工工艺的基础上进行革新,在保证施工安全和质量的同时也带来了巨大的经济效益,经实践使用效益良好,形成了一系列安全经济高效的施工技术体系,因此,高速公路小型预制构件混凝土施工技术具有良好的推广应用前景。

2.4.5 提高了节能效益

通过将手推车与料斗车比较,大大降低了对人力的投入与混凝土的耗费,节约了各种资源,也降低了对环境污染的可能性,提高了施工效率。对构件实行包装运送,在大大降低了成品构件运送至工地后的破碎率和增加了成品的利用率的情况下,既节省了成本,又减少了对固定垃圾的处理。在等同工效的前提条件下,造价低廉、无环境污染、又节省了能耗,大大降低了对环境保护的危害。小型预制构件的标准化制造、装配,不仅保护了边坡,净化了环境又能作为片石砌筑防护,既大大降低了片石成本也更间接的维护了自然与生态准则,取得了异曲同工之效;小型构件的制造过程从零散工艺发展到"车间化、集约化、专业化",生产高效,节省资源,避免浪费。这不但能实现高效率施工,还和国家“资源节省,环保友善”的宗旨保持一致。本设计以先进的科学技术为依据,采用科学、合理结构,采取加强调度指挥等措施,保证质量、安全、时间、环境等任务的完成。

3 结束语

高速公路小型预制构件混凝土施工技术与用手推车等施工的传统施工技术相比较在很大程度上提高了混凝土的运输方量,缩短混凝土运送的时限,同时该设备还具有机型小巧、操作灵活、适应性强等优势,而且通过料斗车使用,节约了人工,大大提高了施工效率,降低了混凝土运送过程中混凝土资源耗费,由于运输速度快,降低了运送时间对混凝土质量的影响,从而在很大程度上提高了工程质量,有效缓解了混凝土的盛放、运输、施工、振捣等各种问题,进而提高了施工的效率,加快了施工进度,节省了大批人员的投入,减少了施工成本,形成了循环作业模式,改善了施工的品质,并具备良好的实践使用价值。通过宝坪高速公路LJ-2 合同段3 处区段路基以及对宝鸡南服务范围内的台帽、盖板、梯形水沟和实体防面墙等小型预制构件施工和相邻标段采用此技术施工,高速公路小型预制构件混凝土施工技术施工过程易于组织,工程质量易于管理,且外型漂亮,遵守施工规范,得到了业主和工程监理单位的一致赞誉,经济价值与社会效益明显。