锡林刺辊速比对生条中纤维长度整齐度的影响

关宏强,于学智,曹继鹏

(辽东学院,辽宁 丹东 118003)

梳棉机锡林与刺辊速比的选择是梳棉理论中的重要课题之一,它直接影响锡林与刺辊间的纤维转移,进而影响梳理和成纱质量[1]。许兰杰等[2]、张明光等[3]、曹继鹏等[4]就锡林刺辊速比对成纱强力、条干及成纱综合质量的影响进行了系统研究;王伯岩等[5]和翟展利等[6]通过试验探讨了锡林刺辊速比对生条棉结的影响;邵英海等[7]研究了锡林刺辊速比对梳理质量的影响,主要从生条、一并条和二并条中纤维长度、棉结和杂质3指标方面进行了分析。以上研究并没有谈及锡林刺辊速比对生条中纤维长度整体分布情况的影响。纤维长度整齐度是对纤维分布状态的描述,目前国际上常用整齐度指数(UI,%)或整齐度比(UR,%)来量化棉纤维长度整齐度的优劣水平[8]。整齐度好,说明纤维长度分布集中,有利于提升成纱质量,还会减少纺纱过程中落棉的损耗,提高纤维的制成率,降低成本[9]。本文针对不同刺辊转速下,锡林刺辊速比变化对生条中纤维长度整齐度的影响进行了分析探讨,以期为成纱质量的预测提供有益的参考。

1 试验部分

1.1 原料及规格

试验原料为新疆棉(新疆沃普农业发展有限公司),采用FA203C梳棉机微型清梳联系统(青岛宏达纺织机械有限公司)对其加工。

使用USTER AFIS PRO纤维性能测试系统(乌斯特技术有限公司)测试,结果如下:原棉质量平均长度为25.9 mm;质量短绒率为7.2%;上四分位质量长度为31.3 mm,棉结总数为212粒/g;杂质总数为122 粒/g;纤维线密度为164 mtex;未成熟纤维含量为7.3%;可见异物率为0.5%。

1.2 方案及性能测试

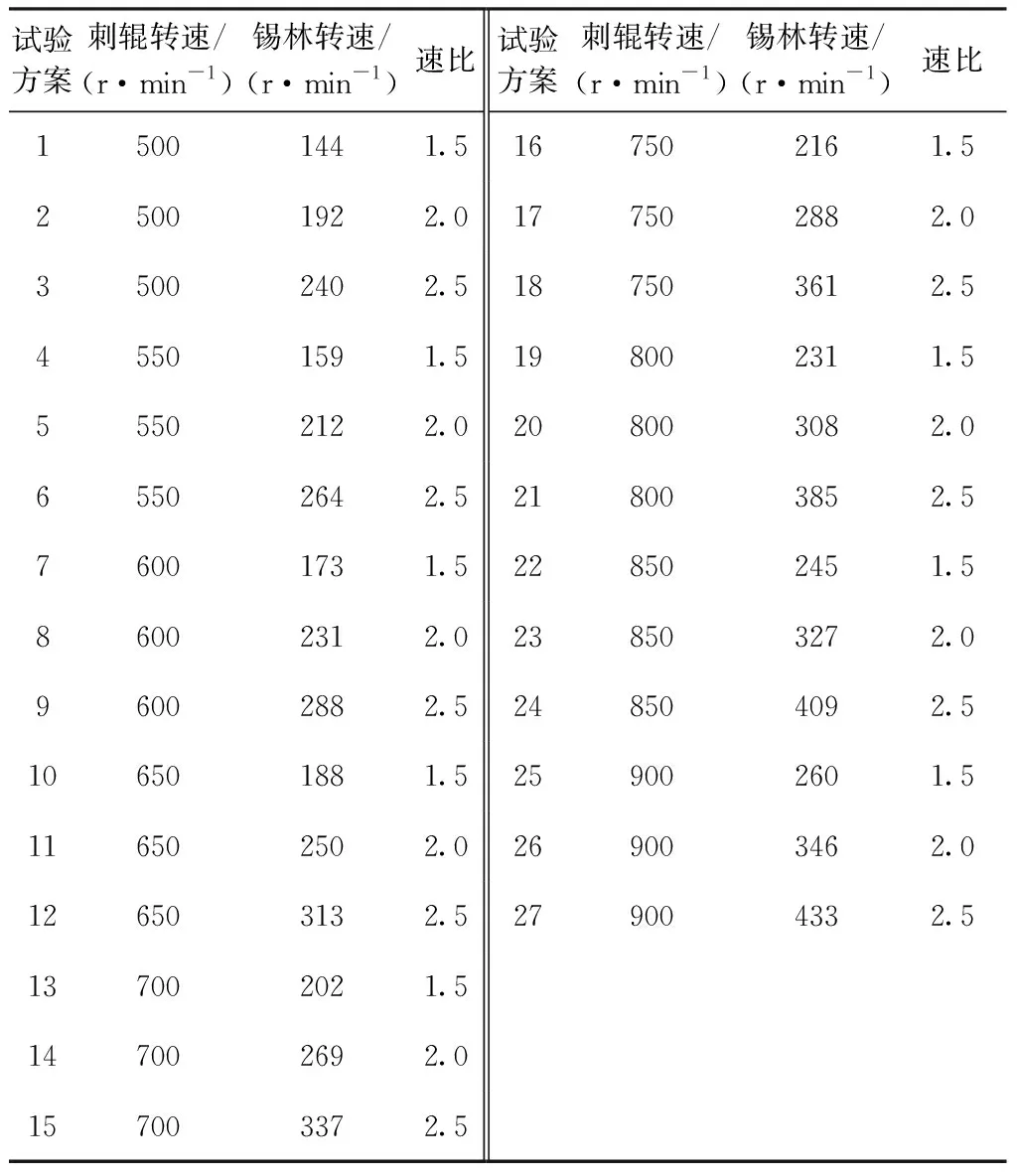

使用FA203C梳棉机微型清梳联系统进行试验,刺辊转速分别设置为 500、550、600、650、700、750、800、850、900 r/min ,共计9个档次,每个档次的刺辊转速下通过调整锡林转速使锡林刺辊速比分别为1.5、2.0和2.5,具体试验方案见表1。

表1 试验方案Tab.1 Test scheme

其他试验条件均相同,主要工艺参数如下:梳棉出条速度设定为 140 m/min;生条定量25 g/(5m);刺辊与给棉板隔距为0.76 mm;刺辊与除尘刀 90°;隔距为0.46 mm;刺辊与预分梳板隔距为 1.0 mm;后固定盖板(由下到上4 根)隔距分别为0.76、0.76、0.64、0.64 mm;前固定盖板(由上到下4根)隔距分别为0.20、0.20、0.18、0.18 mm。

测试环境温度为(20±2)℃,相对湿度为(65±4)%。采用USTER AFIS PRO纤维性能测试系统对试验原料及不同试验方案所生产的生条中纤维长度分布进行测试。每个方案取30个子样,每个测试子样0.5 g,为减少样品离散性对测试结果的影响,试验结果均为平均值。

2 结果与分析

根据不同试验方案中的质量-长度分布图,提取组距间隔为 2 mm 的不同长度组纤维质量百分含量及质量平均长度各指标数据,结果见表2,为方便表述,18~22 mm、36~56 mm未在表2中列出。

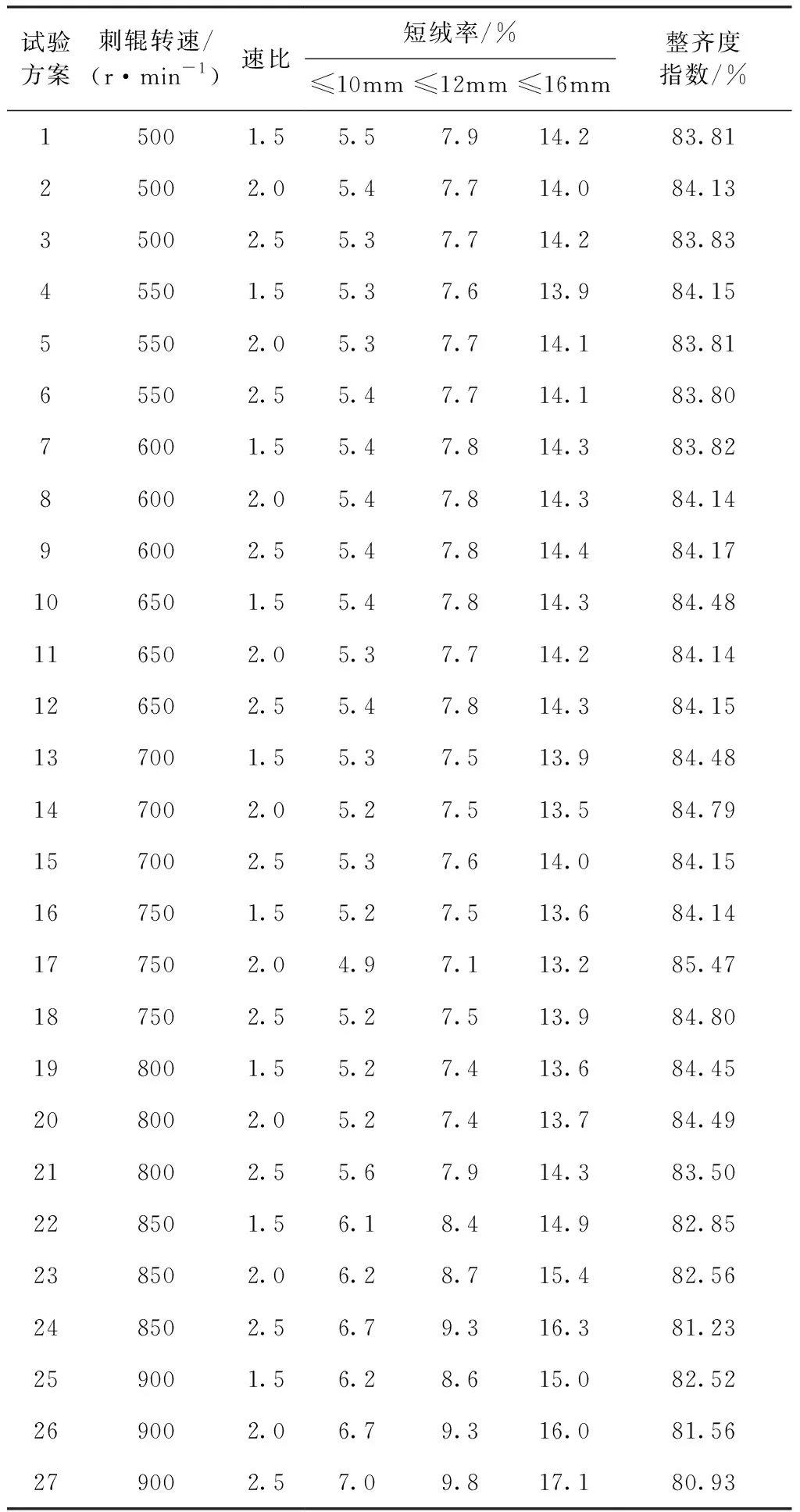

2.1 生条中纤维长度整齐度指数的计算

通常用短绒率、基数、均匀度、整齐度指数(UI)和整齐度比(UR)指标来评判纤维长度整齐度的优劣水平[7]。为了更好地评价锡林刺辊速比变化对生条中纤维长度整齐度的影响,采用范围为≤10mm、≤12mm和≤16mm的短绒率和整齐度指数指标来描述锡林刺辊速比变化对生条中纤维长度整齐度的影响,并在表2中测试数据的基础上对其进行计算,计算结果见表3。表中整齐度指数UI指纤维平均长度占上半部平均长度的百分率,纤维平均长度可以使用USTER AFIS PRO检测所得的质量平均长度数值(见表2)。

表2 不同试验方案生条中不同长度组纤维质量百分含量及质量平均长度Tab.2 Test fiber weight percentage of different length groups and average length by weight in card sliver

纤维上半部平均长度Luhm的计算过程如下:

①棉纤维主体长度Lm可根据表2中相关测试数据及式(1)[10]来计算。

(1)

式中:Lm为纤维主体长度,mm;L为质量最重组的组中值,mm;K为组距2 mm;Gn、Gn-k和Gn+k分别为最重组及左邻组、右邻组的质量百分含量,%。

②文献[11]中表示纤维主体长度和短绒率对品质指标有显著影响,且具有很好的线性相关性,相关系数为0.994,回归方程为

Lp=1.034Lm+0.025S+1.5

(2)

式中:Lp为纤维品质长度,mm;Lm为纤维主体长度,mm;S为短绒率(≤16mm),%。

故可根据式(2)计算出纤维品质长度。依据文献[11]可知,纤维上半部平均长度对纤维品质长度有显著的影响,且具有很好的相关性,相关系数为0.992,而短绒率对其没有显著的影响,故根据纤维上半部平均长度和纤维品质长度之间的回归方程为

Lp=1.03Luhm+1.7

(3)

式中:Lp为纤维品质长度,mm;Luhm为纤维上半部平均长度,mm。

计算出纤维上半部平均长度,最后计算纤维长度整齐度指数。

2.2 速比对生条中纤维整齐度的影响

2.2.1 速比对纤维短绒率的影响

从表3中可以看出,当刺辊转速为500~650 r/min之间4档时,短绒率各指标的变化幅度很小,且同一档刺辊转速下速比的增加对短绒率各指标影响幅度也很小,且无明显规律性。相较于500~650 r/min,刺辊转速为700~800 r/min之间3档时,短绒率各指标有小幅改善,基本上以速比为2.0时最优。刺辊速度继续增加,达到850和900 r/min 2档时,相较于500~800 r/min,短绒率各指标明显恶化,随速比的增加,呈明显恶化趋势,此时采用小速比1.5为宜。

表3 生条中纤维短绒率和长度整齐度指数计算结果Tab.3 Calculation results of short fiber rate and length uniformity index in card sliver

从表3也可以看出,速比分别为1.5、2.0和2.5时,刺辊转速由500 r/min增至900 r/min 时,短绒率各指标变化趋势基本上是一致的。具体为:刺辊速度在500~650 r/min之间4档时,短绒率各指标变化幅度很小,且随刺辊转速的增加无明显的规律性;当刺辊转速增加到700~800 r/min之间3档时,相较于500~650 r/min,短绒率各指标大小基本上有小幅的降低,且随刺辊转速的增加无明显的规律性;刺辊转速增加达到850~900 r/min之间2挡时,相较于500~800 r/min,短绒率各指标大小有明显的增加,且随刺辊转速的增加而增加。

2.2.2 速比对整齐度指数指标影响

从表3可以看出,刺辊转速为500~650 r/min之间4档时,生条中纤维长度整齐度指数在83.81%~84.48%之间,在该4档刺辊速度下,随着速比由1.5增到2.5时,整齐度指数无明显的变化规律,且变化幅度很小。当刺辊转速增加到700~800 r/min之间 3档时,整齐度指数在83.5%~85.47%之间,相较于刺辊转速为500~650 r/min时,整齐度指数指标有小幅提高,且在该3档刺辊速度条件下,均以速比为2.0时,纤维整齐度指数最优。刺辊转速增加到850和900 r/min 2档时,整齐度指数在80.93%~82.85%之间,相较于刺辊速度为500~800 r/min时,整齐度指数明显降低;在该2档刺辊转速下,随速比的增加,整齐度指数指标明显降低。从表中还可以看出,当速比分别为1.5、2.0和2.5不同档时,整齐度指数随刺辊转速增加(由500~900 r/min)的变化趋势与短绒率指标基本一致。

2.2.3 不同档刺辊转速下整齐度指标差异性验证

为了验证2.2.1和2.2.2节描述性分析所得的结论,通过SPSS软件统计分析不同档刺辊速度条件下,各整齐度指标差异程度的大小。

以刺辊转速高低作为分组依据,将表3中27个方案各指标数据,分成3个组别,刺辊转速为500~650 r/min之间12个方案为第1组(即第1组中各指标有12个数据),700~800 r/min之间9个方案为第2组(即第2组中各指标有9个数据),850~900 r/min之间6个方案为第3组(即第3组中各指标有6个数据)。对3个组别中短绒率和整齐度指数指标数据进行正态分布检验,所得显著性检验结果P值均小于0.05水平,不呈正态分布,且因每组的样本数量很少,故对上述3个组别中,短绒率和整齐度指数各指标的差异程度大小进行非参数的k个独立样本检验(也称kruskal-wallis检验)[12]。

短绒率和整齐度指数各指标不同组别间显著性差异检验统计分析结果显示,渐近显著性P值均为0.000,小于0.05,说明短绒率和整齐度指数各指标在不同组别间存在差异,但并不能说明3个组别中具体是哪两个组别之间差异显著,因而在上述分析的基础上,进一步进行非参数的k个独立样本两两比较检验,结果见表4。

表4 不同组别整齐度各指标差异两两比较检验结果Tab.4 Comparison and test results of difference of each index in different groups %

从表4可以看出,第2组与第1组2个组别间短绒率和整齐度指数各指标调整后显著性P值均大于0.05,说明第1组与第2组2个组别间的差异性不明显;第2组与第3组2个组别间短绒率和整齐度指数各指标调整后显著性P值均为0.000,说明第2组与第3组2个组别间有显著差异;第1组与第3组2个组别间短绒率和整齐度指数各指标调整后显著性P值均在0~0.05之间,说明第1组与第3组2个组别间的差异程度小于第2组与第3组2个组别间的差异,验证了2.2.1和2.2.2节所分析的正确性。

2.2.4 速比对整齐度影响因素分析

由2.2.1和2.2.2节的分析可以看出,刺辊转速为500~650 r/min间不同档时,短绒率和整齐度指数的变化幅度很小,且同一档刺辊转速下速比的增加对短绒率各指标影响幅度也很小,且无明显规律性。说明刺辊转速在该区间范围内时,刺辊转速和速比的增加对于改善生条中纤维长度整齐度分布所起的作用不大。刺辊转速增加达到700~800 r/min间不同档时,相较于500~650 r/min,短绒率和整齐度指数基本上有所改善,且同一档刺辊转速下基本上以速比为2.0时最优,也再次验证了速比过大和过小均不利于改善生条质量[13]。说明刺辊转速只有达到一定值时,对刺辊上纤维才能形成足够大的离心力,保证纤维的正常梳理和转移,使生条中纤维长度整齐度得以改善。这是因为决定纤维转移的主要因素是离心力,并不是速比。刺辊转速在500~650 r/min时,棉束分梳不充分,刺辊上纤维不能全部转移到锡林上,且转移到锡林上的纤维易发生堵塞现象,影响锡林与盖板的梳理,造成刺辊返花,生条中短绒率增加,整齐度指数降低。刺辊转速继续增加,达到850~900 r/min之间2档时,相较于500~800 r/min,短绒率和整齐度指数明显恶化,且同一档刺辊转速下,短绒率随着刺辊速比的增加而增加,整齐度指数UI随着刺辊速比的增加而减低。这是因为过快的速度不一定能显著提高分梳度[6],反而易损伤纤维使生条中短绒率增加,纤维长度整齐度恶化。

上述分析说明锡林刺辊速比变化对生条中纤维长度整齐度的影响与刺辊转速是紧密相连的,且在确定刺辊转速时,要首先考虑刺辊转速对纤维分梳、除杂和转移的影响。再考虑速比对纤维转移的影响。这是因为在正常的生产条件下,纤维的转移主要是靠离心力和气流来完成,速比、锡林刺辊隔距等因素并不是主要影响因素[13]。

3 结 论

本文在不同档位刺辊转速下调整锡林转速使其速比分别为1.5、2.0和2.5,对不同试验方案所加工的生条中纤维长度分布进行了测试,并根据USTER AFIS PRO测试报告质量与长度分布图中相关数据,计算出用来描述生条中纤维长度分布状态的短绒率和整齐度指数UI指标,主要得出以下结论:

①当刺辊转速在500~650 r/min之间不同档变化时,速比变化对纤维长度整齐度指标的影响较小,且无明显的变化规律;当刺辊转速为700~800 r/min之间不同档时,基本上以速比为2.0时生条中纤维短绒率和整齐度指数最优;绝大多数方案中生条短绒率均比刺辊转速为500~650 r/min时有所降低,整齐度指数有所提高,但并不明显;刺辊转速为850~900 r/min之间2档时,纤维损伤加剧,随着速比的增加,纤维长度整齐度呈恶化趋势,速比为1.5时,纤维短绒率最低,整齐度指数最优。

②速比变化对生条中纤维长度整齐度影响与刺辊速度紧密相关,且确定刺辊转速时,应把刺辊转速对纤维分梳、除杂和转移的影响作为第一要素,其次再考虑速比对纤维转移的影响。