织物组织规律对高速共轭凸轮开口工艺的影响

荣翼振涛,赵世海,袁汝旺

(1.天津工业大学 机械工程学院,天津 300387; 2.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

凸轮开口机构主要包括积极式、消极式[1]和沟槽式,随着共轭凸轮的发展,积极式凸轮开口逐渐盛行。积极式凸轮开口在运行过程中通过主副凸轮几何封闭从动件来控制综框的升降顺序及运动,无需回综装置[2],具有结构简单,生产效率高,对织物种类适应强,适应高速和维修方便等优点。

共轭凸轮开口过程中,凸轮廓线决定了提综臂的运动规律及其综框的升降次序,且其多用于织制平纹、斜纹和缎纹等织物。左硕等[3]研究了摆线运动规律下凸轮从动件的运动特性曲线;蔡汉明等[4]对共轭凸轮机构参数化设计做出了研究;葛乐乐等[5]对共轭凸轮原理设计进行推导实现效率优化;梅海彬等[6]通过共轭凸轮机构来调配开口静止时间;杨树彬等[7]对凸轮机构与从动件相互作用后产生的摩擦损耗做出了应力分析;张家鑫等[8]用高速凸轮作为对象对正弦加速度规律进行研究;冯秋玲[9]针对管状织物探究织物组织规律组合后的凸轮开口工艺优化。共轭凸轮开口机构在喷气、喷水织机[10]中应用较多,其常用的织物交织规律比较多变,且织物组织规律与凸轮廓线一一对应。为了适应织物品种变化的需求,将不同的经纱沉浮规律系统化设计,通过输入织物参数即可得到所需凸轮,大大提高工作效率。吴卓等[11]实现了基于MatLab对凸轮曲线拟合的通用设计。凸轮开口机构除了要满足所需织物外,还需要考虑与引纬和打纬之间的配合。开口时综框的运动特性,关系到纬纱能否被打紧以及打纬过程中的经纬纱断头率和布面效应。

本文拟通过调节开口时间的方法来改善经纬和打纬之间的配合。采用在开口过程中有静止角和无静止角的2种情况,分别对从动件的2种运动规律特性以及共轭凸轮的设计参数进行分析,以期设计出更适合工艺要求的开口凸轮。

1 工作原理

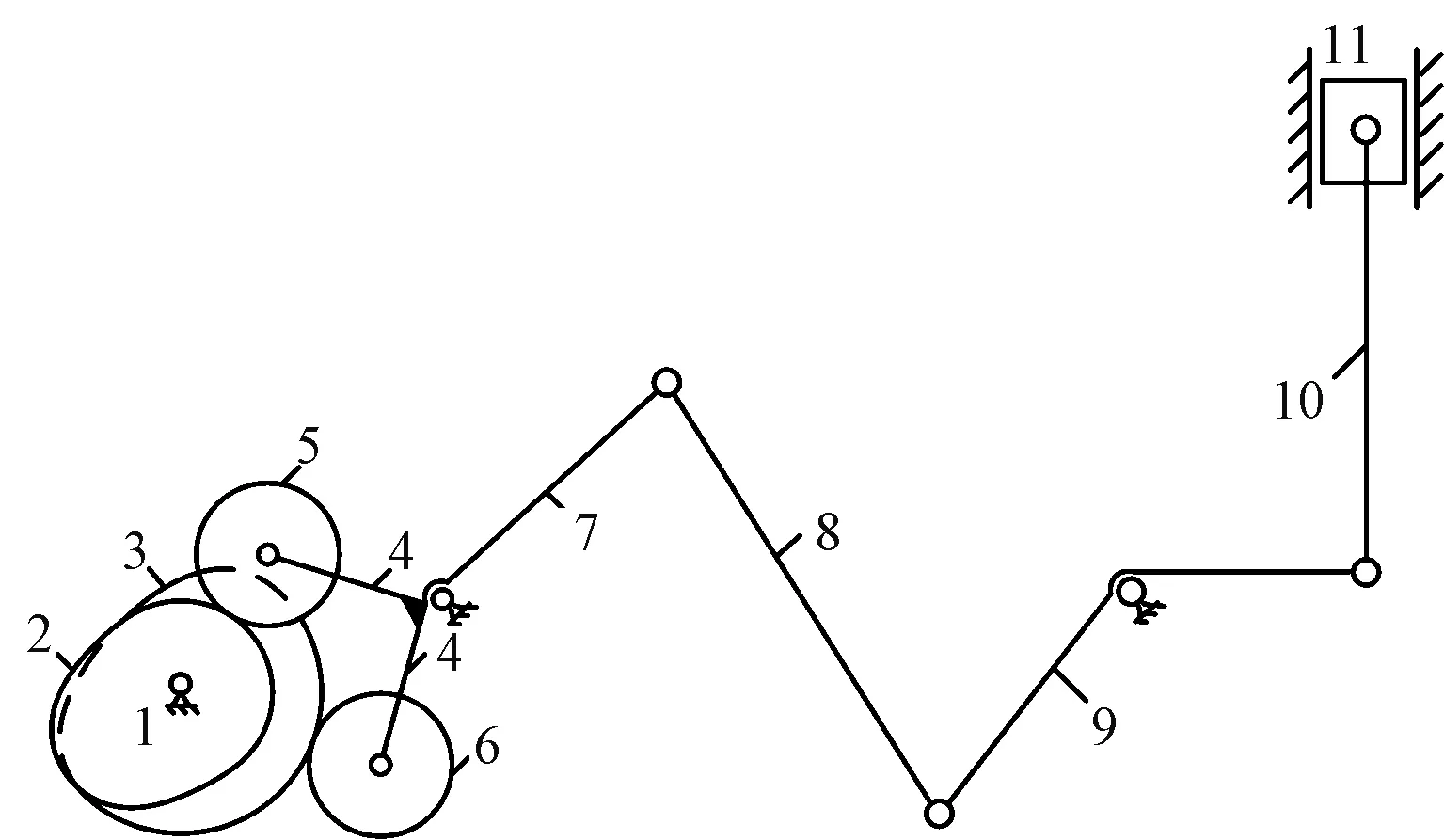

共轭凸轮开口机构工作原理如图1所示。中心轴与凸轮轴“1”垂直,“2”轴通过伞齿轮传动,转子杆“4”两端装有转子“5”和“6”,转子“5”与主凸轮“2”始终接触,转子“6”与副凸轮“3”始终接触。当主凸轮“2”与转子“5”的触点由小半径转向大半径的同时,副凸轮“3”与转子“6”的触点由大半径转向小半径,使提综杆“7”绕转子轴顺时针旋转一定角度,综框下降。当提综杆“7”绕转子轴逆时针旋转一定角度时,综框上升。

1—凸轮轴;2—主凸轮;3—副凸轮;4—转子杆;5—主凸轮转子;6—副凸轮转子;7—提综杆;8—连杆;9—二臂杆;10—拉杆;11—综框。图1 共轭凸轮开口机构简图Fig.1 Sketch of conjugate cam opening mechanism

2 凸轮开口运动学建模

2.1 开口工艺

凸轮开口机构由电动机驱动主轴转动,再由主轴带动凸轮轴转动,实现凸轮从动件做上下开口运动。开口过程中存在有静止角和无静止角2种情况,其开口示意图反应到凸轮轴上如图2所示。

图2 开口凸轮轴转角示意图Fig.2 Schematic diagram of camshaft angle. (a) With angle of repose;(b) No angle of repose

图2(a)为有静止角凸轮轴上的开口图,其中βk表示凸轮轴开口角,rad;βj表示凸轮轴静止角,rad;βb表示凸轮轴闭口角,rad。图2(b)所示为在无静止角开口示意图。

2.2 织物种类系统化设计

在凸轮开口机构中,常见的织物组织循环数一般有K=2~8,K等于开口凸轮轴与织机主轴的传动比i。当K值越大时,凸轮片的表面压力角也越大,凸轮片外缘很容易产生磨损,故在无梭织机中,传动比i=4,5,6使用较多。在K=4~6中,以平纹和斜纹为主的织物组织规律多达22种。对于织机来说,在不使用反织法的情况下,如果要满足这22种规律,必然需要22种凸轮与其相对应。为了高效实现织物组织规律与凸轮的匹配,故将织物种类做系统化设计。表1列举了不同K值所对应的经纱沉浮规律以及织物组织设计参数[12]。

不同织物组织循环数中经纬纱组织循环规律可以建立通用表达式:

(1)

式中:k1、k3、k5为经纱组织循环;k2、k4、k6为纬纱组织循环。

2.3 开口运动角设计

2.3.1 开口运动角分配

纱线上下交织形成开口角、静止角和闭口角。3个角度的合理分配,随织机的筘幅、织物的种类、引纬的方式以及开口机构的形式等因素而定[13]。

为保证较低的经纬纱断头率,一般将适当增加综框上升运动周期,并且减小静止角。为避免综框运动过程中因静止时间而产生的冲击,也会采取无静止角的方法来实现凸轮稳定运转和满足所需工艺。

表1 织物组织参数Tab.1 Fabric weave parameters

织机主轴和开口凸轮轴的旋转角度可以建立以下关系:

(2)

式中:θ为织机主轴旋转角度,rad;β为凸轮轴旋转角度,rad。

为实现不同织物组织的共轭凸轮设计需求,应对各种织物组织对应开口每个阶段的角度加以了解。以具体的K=4,5,6为例,把开口在凸轮轴上的角度分配划分为有静止角和无静止角2种情况,具体参数见表2。

表2 静止角度参数Tab.2 Rest angle parameter (°)

现以组织循环数K=4,织物表达式为3上1下有静止时间的从动件位移图举例说明,如图3(a)所示。图中,综框在AJ段分别完成了AD、DG、GJ3次综框由综平位至上极限位的开口运动。在JM段完成了1次综框由综平位至下极限位的开口运动。为了满足所需织物要求及开口过程中顺利完成引纬动作,通常将DE、GH2次开口角和CD、FG2次闭口角合并至整个BI静止阶段中。在凸轮转角位移过程中,通常以综框下极限位做基准,如图3(b)所示。将图3(a)中所示的LM段水平移动至OA段,形成连续OB段,与凸轮的升程角β0相对应,BI段对应凸轮的远休角β1,IK段对应凸轮的回程角β2,KL段对应凸轮的近休角β3。推程阶段、远休止阶段、回程阶段、近休止阶段分别对应凸轮轴的转角刻度φ0、φ1、φ2、φ3。

图3 位移转化图Fig.3 Displacement transformation diagram. (a) Heald frame displacement diagram; (b) Cam angle displacement diagram

2.3.2 开口运动角算法

为了将这22种织物所对应的凸轮设计在有静止角和无静止角2种条件下均可以用同一套MatLab程序计算出,须将织物组织参数转化为凸轮廓线在凸轮轴上的角度分配,如式(3)(4)所示。

(3)

(4)

式中:β0~β7为凸轮各段运动规律的角度,rad;βk为开口角,rad;βj为静止角,rad;βb为闭口角,rad。

(5)

凸轮转角位移图中不同织物类型对应凸轮运动规律在凸轮轴上的转角值,如式(6)所示。

(6)

式中:φ0~φ7为凸轮轴转角刻度值,rad。

通过角度区间划分,采用分段函数建模的方法对各段区间内的凸轮从动件运动特性进行分析。

2.4 从动件运动规律

综框的运动规律通常根据工作的实际需求来设计。凸轮开口从动件常用的2种运动曲线[14](简谐曲线、摆线曲线)方程,简谐运动曲线见式(7),摆线运动曲线见式(8):

(7)

(8)

式中:S1为从动件推程阶段的位移,rad;S2为从动件远休止阶段的位移,rad;S3为从动件回程阶段的位移,rad;S4为从动件近休止阶段的位移,rad;h为从动件的最大动程,rad;φ为凸轮轴转角,rad;φ0为从动件在凸轮轴上的最大推程角,rad;φ0′为从动件在凸轮轴上的最大回程角,rad。

2种运动规律中各段位移曲线与之相对应的速度规律v(m/s)、加速度规律a(m/s2)、跃度规律J(m/s3)均可依次根据式(7)(8)中函数导数关系得出。

2.5 共轭凸轮轮廓坐标及压力角计算

根据相关资料[15],在计算主、回凸轮理论廓线坐标时,可通过以下方程式求解:

(9)

(10)

式中:X为凸轮廓线横坐标,mm;Y为凸轮廓线纵坐标,mm;α为凸轮压力角的大小,(°);a为中心距,mm;l为摆杆长度,mm;M为凸轮廓线内侧和外侧与滚子相切的判定系数;N为区别主、回凸轮方程系数。

在凸轮开口机构中,一般共轭凸轮廓线外侧与滚子相切时,M=1;凸轮廓线内侧与滚子相切时M=-1。在主、回凸轮方程式中M均取1。当从动件推程的转向与凸轮转向相同时,N=1;转向相反时,N=-1。在主凸轮方程式中N取1,回凸轮方程式中N取-1。

2.6 曲率半径计算

为了减小凸轮表面在运动过程中产生的接触应力,必须使滚子半径R(mm)小于凸轮理论廓线的最小曲率半径ρmin(mm)。联立式(9)便可得共轭凸轮理论廓线任意点处的曲率半径ρ0。

(11)

式中:ρ0为凸轮理论廓线在其任意点(X,Y)处的曲率半径,mm。

3 结果与分析

3.1 从动件运动规律特性对比

凸轮开口机构中,常采用简谐和摆线2种运动规律。通常将机构运行过程中的动态特性值作为机构运行是否平稳的标准来选择最优的从动件运动规律,如表3所示。

表3 运动规律特征值Tab.3 Characteristic value of motion law

表3给出了2种运动规律的归一化最大速度VM、加速度AM、扭矩TM、加速度均方根ARMS、跃度JM和扭矩变化率τM值。相比摆线运动规律,简谐运动规律具有更低的速度、加速度和跃度等其他特性峰值。因此,在摆线和简谐2种从动件运动规律中,简谐运动规律更适合用于高速凸轮工况。

3.2 从动件位移图运动曲线的运动学特征

凸轮设计的第1步是确定从动件相对于凸轮轴旋转角度的位移图。在凸轮开口机构中,从动件位移图是根据织物推导的。从动件上升和返回周期运动曲线的运动学特征不仅对控制轴运动学特征很重要,而且对确定凸轮设计参数也很重要[16]。

图4 从动件运动特性Fig.4 Follower motion characteristics.(a) Diagram perpindahan budak;(b) Diagram kecepatan budak; (c) Diagram akselerasi pengikut;(d) Budak lompatan

3.3 织物组织对从动件运动学特征影响

图5示出组内不同织物组织规律下从动件具有相同的运动特性曲线,不同织物组织规律下的特性曲线具有相同的峰值,如表4所示。图6示出组间不同织物组织规律下从动件具有不同的运动特性曲线。K值越大,运动特性的变化曲率越大,其曲线峰值越大,如表5所示。特性曲线曲率越平缓,峰值越小,代表所设计的凸轮性能越好。

图5 织物组内规律从动件运动特性Fig.5 Dynamic characteristics of follower in fabric group. (a) Bagan kecepatan;(b) Bagan akselerasi;(c) Leapfrog

图6 织物组间规律从动件运动特性Fig.6 Fabric intergroup regular follower motion characteristics.(a) Grafik kecepatan antar kelompok; (b) Akselerogram antar kelompok; (c) Lompatan antar kelompok

表4 织物组内规律从动件特性值Tab.4 Characteristic value of follower in fabric group

表5 织物组间规律从动件特性值Tab.5 Characteristic value of follower of fabric group regularity

3.4 凸轮压力角及曲率半径分析

凸轮开口机构中的凸轮为形锁合共轭凸轮,如果压力角设计不合理会使机构产生自锁现象。为了使转子与凸轮之间充分保持良好的传力性能,必须按照设计要求来设计凸轮廓线各点处的压力角值及凸轮的曲率半径。主凸轮压力角α的曲线规律如图7所示,曲率半径ρ0的曲线规律如图8所示。从动件处于上升和返回周期时,其凸轮压力角一直处在动态变化中,从动件处于静止周期时,凸轮压力角保持定值。在无静止角条件下,采用简谐运动规律的凸轮压力角比有静止角条件下的压力角要小,小于许用压力角α=30°,并且曲线在峰值处更加平缓,满足设计要求。最大速度越高,最大压力角越大,最大加速度越大,最小曲率半径越大。因此,选择具有尽可能低的最大速度和最大加速度的运动特性曲线有利于设计具有最小曲率半径和较低最大压力角的开口凸轮。

图7 考虑静止角条件主凸轮压力角对比Fig.7 Comparison of main cam pressure angle considering static angle

图8 考虑静止角条件主凸轮曲率半径对比Fig.8 Comparison of curvature radius of main cam considering stationary angle

无静止角组内、组间织物组织规律凸轮参数分析见表6、7。由表6可以看出,在无静止角时,组内不同织物组织规律下的开口凸轮具有相同的压力角,凸轮性能具有一致性。由表7可以看出,在无静止角时,组间不同织物组织规律下,随着织物组织循环数的增大,其开口凸轮的压力角也随之增大,K值越大,凸轮性能越差。

表6 无静止角组内织物组织规律凸轮参数分析Tab.6 Parametric analysis of fabric weave law cams within group without resting angle (°)

表7 无静止角组间织物组织规律凸轮参数分析Tab.7 No static angle intergroup fabric weave law cam parameter analysis (°)

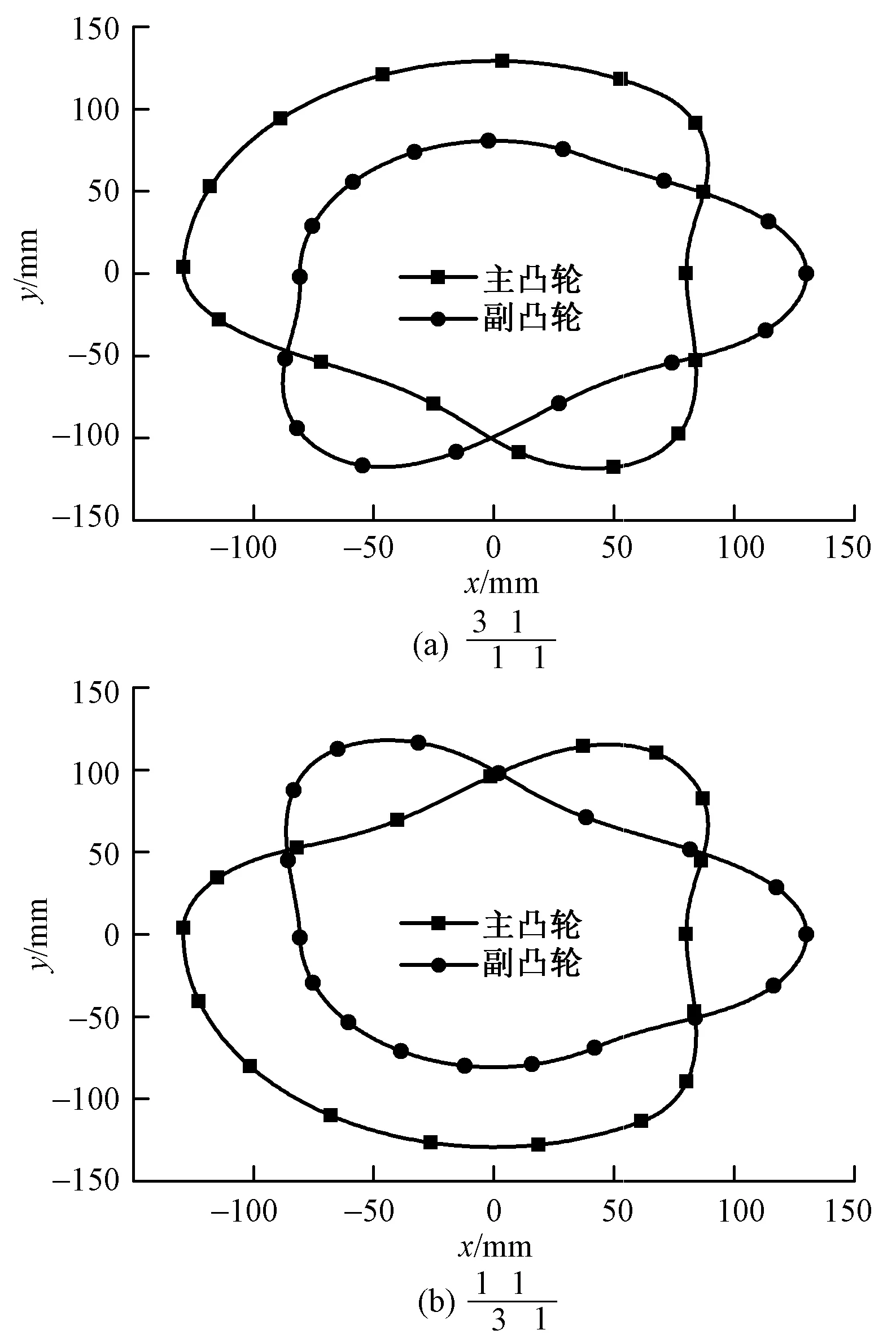

3.5 共轭凸轮廓线设计实例

图9 共轭凸轮理论廓线图Fig.9 Theoretical profile of conjugate cam

4 结 论

通过研究在从动件运动规律和综框静止时间二者因素下织物组织规律对凸轮开口工艺性能的影响,采用数值仿真对照的方法,在不同的织物组织规律、运动规律和静止时间下对比分析凸轮开口的工艺性能,研究结论如下:

①通过建立织机主轴、凸轮轴和织物组织循环数的关系,在MatLab环境下实现织物的系统化设计,只需将织物组织的经纬纱沉浮规律作为输入量即可输出所对应的凸轮设计参数。

②运动曲线影响凸轮最大压力角和最小凸轮曲率半径。简谐运动曲线更适合提综臂的运动规律,开口无静止角情况下,运动特性值具有较低最大速度和较低最大加速度的运动曲线且分别产生较低的最大压力角和较低的最小凸轮曲率半径。

③在不同K值内不同织物组织规律所对应的开口凸轮具有不同的凸轮廓线,且力学性能各不相同。在相同K值内不同织物组织规律所对应的凸轮其性能具有一致性。

④相同K值中,经纬纱组织数互换,凸轮具有相同的理论廓线,在实际使用中采用不同安装角即可。