污泥焚烧灰免烧轻质骨料性能及重金属固化效果研究*

柯佳闻 周贤良 陈泽辉

(1.中铁科学研究院有限公司成都分公司,四川 成都 611731;2.四川大学-香港理工大学灾后重建与管理学院,四川 成都 610065;3.联勤保障部队第三工程代建管理办公室,四川 成都 610058)

随着我国城市人口的不断增加以及城市工业化进程的不断推进,城市污泥(以下简称污泥)产量显著增加,污泥含有大量的有机污染物、病原体和重金属等物质,必须经过严格的处理才能实现二次利用[1-2]。相关统计表明,2018年我国总污泥产量达1 340万t(以干污泥计,折合含水率80%的湿污泥约6 702万t)[3]。因此,研究污泥高效、环保的处理方式具有十分重要的意义。

污泥处理的常规操作为采用各种物理、化学和生物技术进行浓缩、脱水、干化或稳定等,污泥处理后体积减少,便于污泥的转运和最终处置。干化处理后的污泥主要采用焚烧、卫生填埋、土地利用、建筑材料利用等方式进行最终处置[4-5]。近年来,深圳、上海、成都等地纷纷依托垃圾焚烧技术建立了污泥焚烧厂,污泥焚烧在我国逐渐成为污泥的主要处置方式之一[6-7]。

焚烧处理后的污泥主要以污泥焚烧灰(SSA)的形式存在,SSA的主要化学成分与粉煤灰相似,且具备一定的火山灰活性,因此越来越多的研究者尝试将其作为建筑材料进行利用[8-10]。如将SSA作为砂浆及混凝土中水泥的替代品,并研究SSA替代水泥的不同替代率对砂浆及混凝土物理力学性能的影响[11-12]。但是目前存在的主要问题是SSA在建筑材料中的利用率较低。混凝土作为最常见的建筑材料,其中骨料占据了混凝土总体积的40%~80%[13],将SSA制备为轻质骨料并将其应用在混凝土中,能有效地提高SSA的利用率。将固体废弃物制备成轻质骨料是资源化利用废弃物的最有效的方式之一,但是将SSA制备成轻质骨料的研究尚处于起步阶段[14]1-2,[15]。人造轻质骨料的制备工艺主要包括高温烧结和冷黏结[16-17],鉴于高温烧结需要消耗大量的能源,本研究拟采用冷黏结技术将SSA制备成免烧轻质骨料。以碱性激发剂制备SSA免烧轻质骨料(以下简称骨料),探究矿渣掺量对骨料物理力学性能的影响规律,并通过微观分析探索骨料的成型机理。

1 原材料和试验方法

1.1 原材料

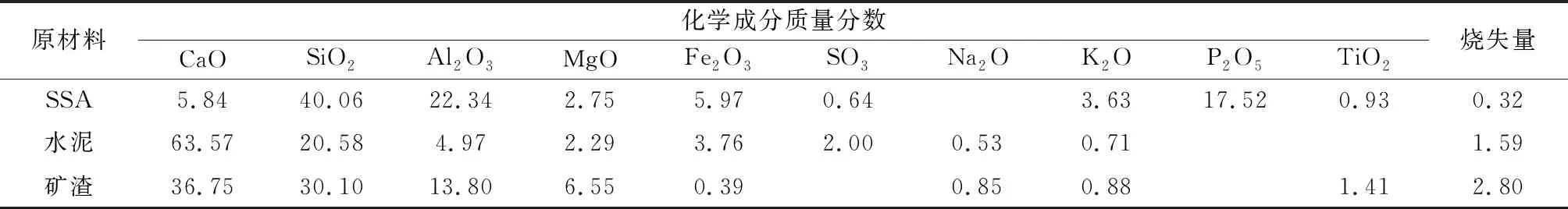

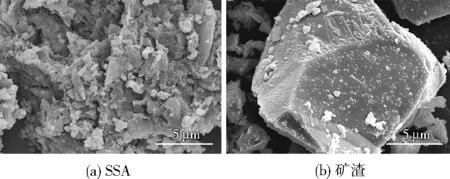

本研究以水泥和矿渣为黏结剂制备骨料,分别选用成都某水泥公司生产的硅酸盐水泥42.5R以及河南某铸造材料有限公司生产的S95级矿渣;水泥的表观密度和比表面积分别为3 140 kg/m3和353 m2/kg;矿渣的表观密度和比表面积分别为2 767 kg/m3和450 m2/kg。SSA从成都某污水处理厂获得,含水率为2.17%,密度为2 469 kg/m3,粒径分布曲线见图1。SSA、水泥和矿渣的化学成分见表1。SSA的主要成分为SiO2、Al2O3和P2O5,水泥和矿渣的主要成分均为CaO和SiO2。SSA和矿渣的微观形貌见图2。可以看出,SSA颗粒不规则,表面孔洞较多,因此吸水率较高;而矿渣颗粒则呈现为比较光滑的棱柱。

图1 SSA的粒径分布Fig.1 Particle size distribution curve of SSA

1.2 骨料制备

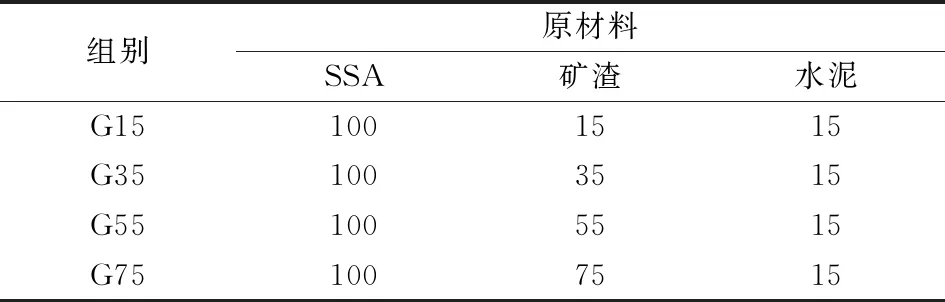

为研究矿渣掺量对骨料性能的影响,设置了4种矿渣掺量(以质量分数计,15%、35%、55%和75%),矿渣掺量以SSA质量为基准,具体配比见表2。首先将SSA与水泥和矿渣混合均匀,然后将其倒入BY-300糖衣机中,转速调至36 r/min,在机器转动的过程中利用喷壶将碱性激发剂喷至原材料粉末表面,直至成为球形颗粒,待颗粒表面光滑后取出颗粒,于(22±2) ℃、相对湿度65%养护28 d。参考文献[18],采用11.78 g工业氢氧化钠固体颗粒、100.00 g硅酸钠和40.24 g水配制碱性激发剂,硅酸钠模量和波美度分别为3.3和38.5。由于固体氢氧化钠溶解释放大量热量,需要在试验前24 h配置碱性激发剂。

表1 原材料的主要化学成分Table 1 Main chemical composition of raw materials %

图2 SSA和矿渣的微观形貌Fig.2 Microstructure of SSA and slag

表2 不同组别骨料配比方案Table 2 Different groups of aggregate mixing scheme g

1.3 试验方案

根据《轻集料及其试验方法 第2部分:轻集料试验方法》(GB/T 17431.2—2010)对骨料的物理力学性能进行测试,对骨料进行不同直径(2.36、4.75、7.00、9.50、13.20 mm)的筛分,以此测定骨料的颗粒级配;用10 L量筒测定骨料的堆积密度;先将骨料在105 ℃烘干24 h,随后测试骨料的1 h吸水率;利用承压桶测试骨料的筒压强度。利用Thermo Scientific Apreo 2C型扫描电子显微镜(SEM)分析骨料的微观结构,OXFORD ULTIM Max65型能量弥散X射线分析仪(EDS)测定骨料的元素,采用毒性特征浸出法(TCLP)及PE Avio 200型电感耦合等离子体发射光谱仪(ICP-OES)测定骨料中重金属离子的浸出率,AutoPore Ⅳ 9500型全自动压汞仪(MIP)测定骨料的孔隙分布特征,Rigaku Ultima Ⅳ型X射线衍射仪(XRD)测定SSA和骨料的晶体成分,以此分析骨料的微观特征和成型机理,并判断其作为建筑材料对环境的影响。

2 主要物理力学性能分析

2.1 粒径分布

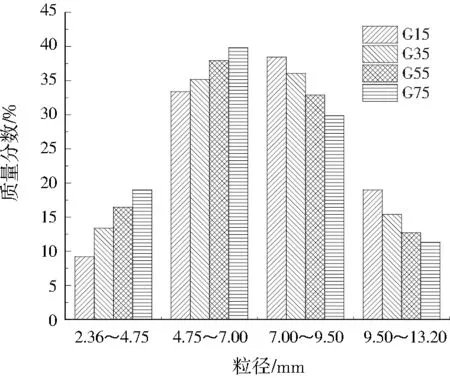

不同矿渣掺量下骨料的粒径分布见图3。所有组别骨料的粒径主要集中在4.75~9.50 mm,该粒径分布对于其在混凝土中的掺加具有显著的优势。

图3 不同矿渣掺量下骨料的粒径分布Fig.3 Particle size distribution of aggregate with different slag content

2.2 吸水率

不同矿渣掺量下骨料的1 h吸水率见图4。随着矿渣掺量的增加,骨料的吸水率呈现逐渐降低的趋势,当矿渣掺量从15%增加至75%时,骨料的吸水率从24.58%下降至20.88%,下降了15.05%,所有骨料的吸水率均满足《结构性轻骨料混凝土指南》(ACI-213R-03)中的要求(低于25%),但是高于《轻集料及其试验方法 第1部分:轻集料》(GB/T 17431.1—2010)中的要求(低于10%)。骨料吸水率较高的原因主要有两个方面,一是SSA颗粒本身吸水率极高,二是骨料是通过所有原材料的不断包裹形成,这个过程中没有外部压力的存在,骨料包裹过程中会存在较多的孔隙[19]6-7。随着矿渣掺量的增加,SSA的相对比例减少,加之矿渣在碱性激发剂的作用下会形成地质聚合物凝胶,起到包裹SSA颗粒和减少骨料内部孔隙的效果,从而降低骨料的吸水率[14]5-6。

图4 不同矿渣掺量下骨料的1 h吸水率Fig.4 1 h-water absorption of aggregate with different slag content

2.3 堆积密度

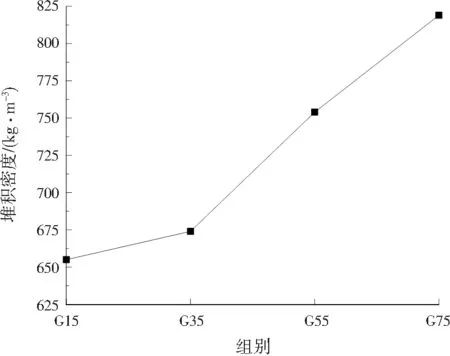

骨料的堆积密度是判断骨料是否满足轻质骨料的主要物理性质,根据GB/T 17431.1—2010规定,轻质骨料的堆积密度要小于1 200 kg/m3,不同矿渣掺量下骨料的堆积密度见图5。随着矿渣掺量的增加,骨料的堆积密度呈现增长的趋势,但是均低于1 200 kg/m3。因此,所有组别的骨料均属于轻质骨料。当矿渣掺量从15%增加至75%时,骨料的堆积密度从655 kg/m3上升至819 kg/m3,上升了25.04%。G15、G35、G55和G75的密度等级分别为700、700、800和900。矿渣掺量的增加导致骨料堆积密度升高的原因是骨料中SSA的相对含量减少,SSA的堆积密度远远低于水泥和矿渣的堆积密度。

图5 不同矿渣掺量下骨料的堆积密度Fig.5 Bulk density of aggregate with different slag content

2.4 筒压强度

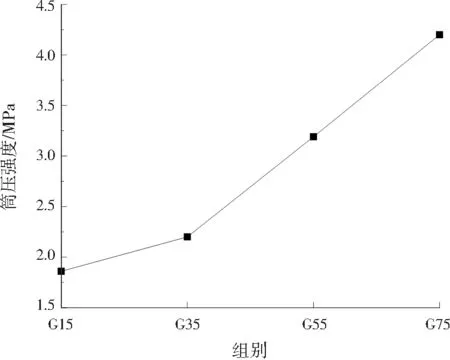

不同矿渣掺量下骨料的筒压强度见图6。随着矿渣掺量的增加,骨料的筒压强度呈现上升趋势,当矿渣掺量从15%增加至75%时,骨料的筒压强度从1.86 MPa升高至4.20 MPa,上升了125.81%。根据GB/T 17431.1—2010规定,密度等级为700、800和900的工业废渣轻集料的筒压强度应分别高于1.0、1.2、1.5 MPa,因此所有组别骨料的筒压强度均高于规范要求,这对于将其应用在混凝土中提供了良好的基础条件。

图6 不同矿渣掺量下骨料的筒压强度Fig.6 Cylinder compressive strength of aggregate with different slag content

3 微观特征及重金属固化效果分析

3.1 微观结构分析

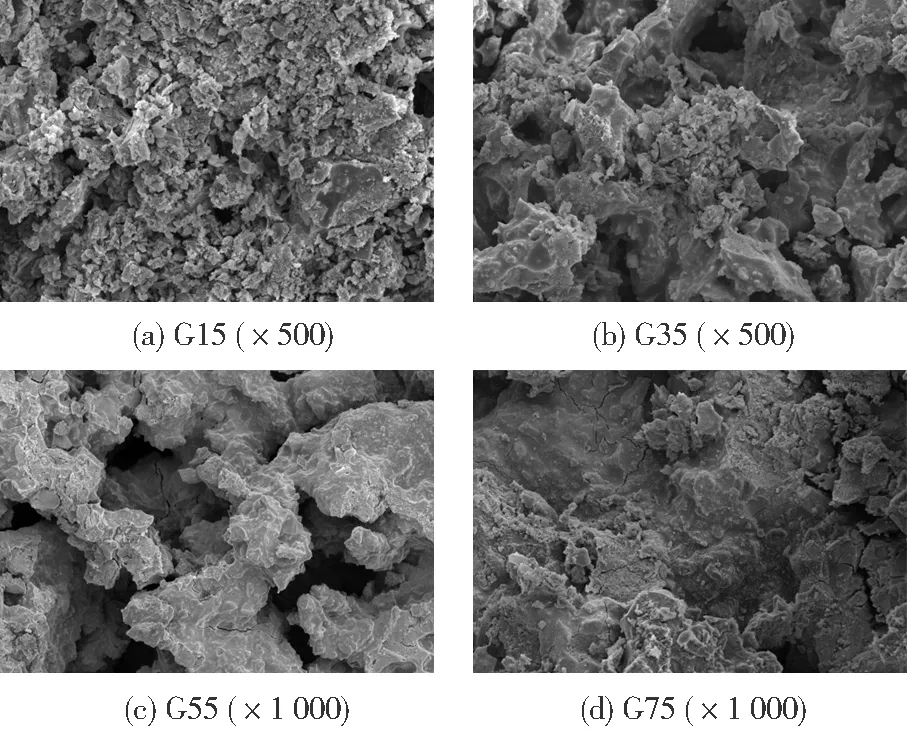

骨料的微观特征能表征其结构的致密性,从而反映骨料的黏结特性及成型机理。对不同矿渣掺量下的骨料微观结构进行测试,结果见图7。当矿渣掺量较小时,骨料的内部结构较为松散,孔洞较多,表面粗糙的SSA颗粒清晰可见,因此骨料的筒压强度较低,且吸水率较高;随着矿渣掺量的增加,地质聚合物凝胶的数量显著增加,地质聚合物凝胶能将SSA颗粒进行包裹并相互黏结,使得骨料的内部结构更加平整,裸露在外的SSA颗粒数量显著减少,从而导致骨料的筒压强度升高,吸水率降低。

图7 不同矿渣掺量下骨料的微观结构Fig.7 Microstructure of aggregate with different slag content

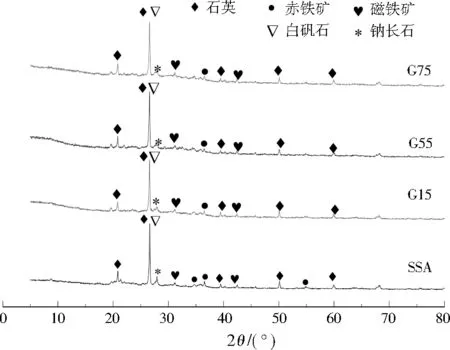

3.2 晶体成分分析

对SSA及不同矿渣掺量下骨料的晶体成分进行分析,可以判断在骨料成型过程中SSA的晶体成分变化,鉴于水泥的水化反应及矿渣的地质聚合反应研究已经十分成熟,这里不对水泥及矿渣的晶体成分进行研究,XRD的测试结果见图8。SSA的主要晶体成分是石英(主要成分为SiO2)、赤铁矿(主要成分为Fe2O3)、磁铁矿(主要成分为Fe3O4)、白矾石(主要成分为KAlSi2O6)和钠长石(主要成分为NaAlSi3O8),且不同矿渣掺量下骨料的主要矿物成分也与SSA相似,说明SSA在骨料成型过程中成分变化不大。骨料的XRD衍射曲线在20°~40°出现了广泛的扩散散射峰,根据前人的研究,这是地质聚合物凝胶的散射峰[20]。结合SEM的微观结构分析,说明骨料的成型机理主要是矿渣的地质聚合反应生成的地质聚合物凝胶将松散的SSA颗粒进行包裹并且相互黏结,最终形成球体或者椭球体的骨料。

图8 SSA及不同矿渣掺量下骨料的XRD测试结果Fig.8 XRD test results of SSA and aggregate with different slag content

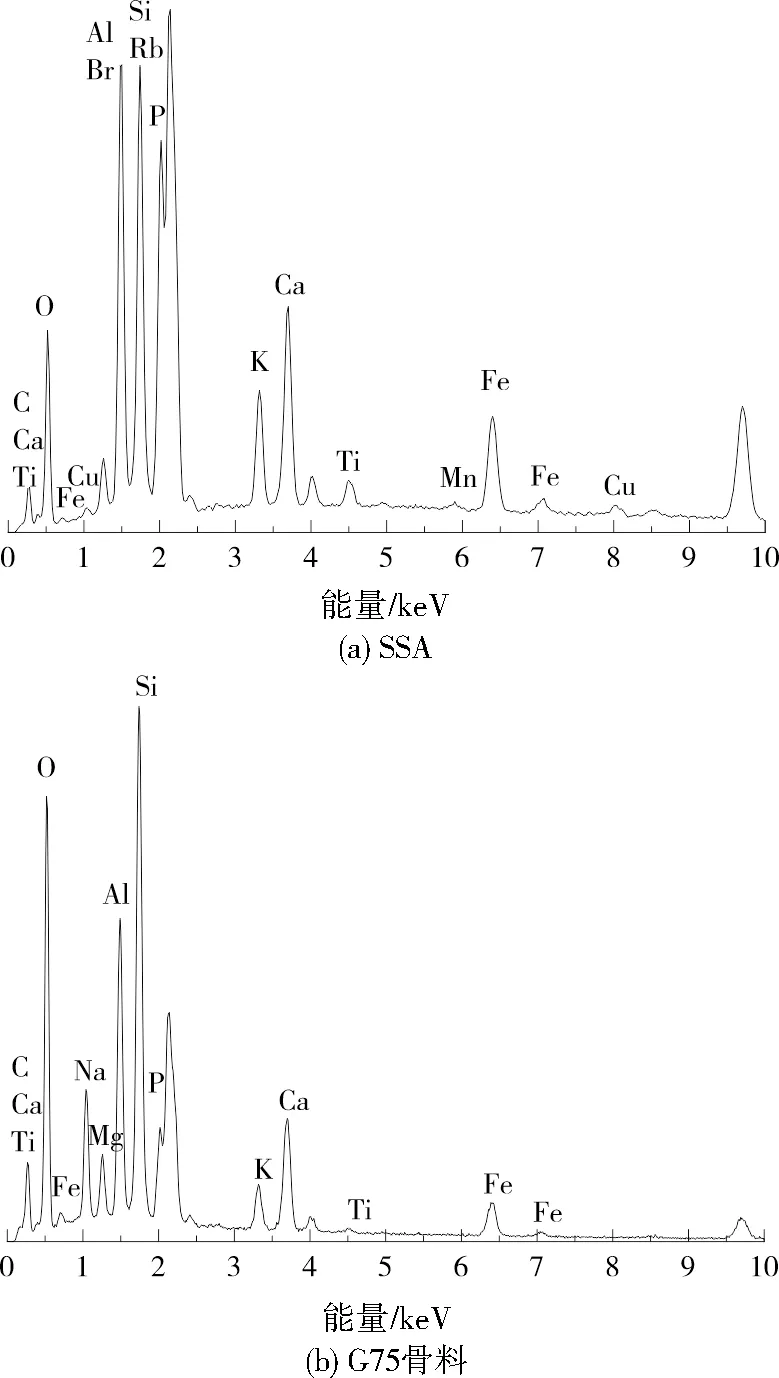

3.3 EDS分析

利用EDS可以判断物质某点处的元素种类及相对含量,前人研究表明,SSA虽然经过高温烧结后不含有机污染物,但是含有一定的重金属,这极大地限制了SSA的资源化利用。为了判别利用碱性激发剂制备的SSA-矿渣-水泥三元体系的骨料是否满足环境规范要求,采用EDS测试SSA及G75骨料内部的元素种类,结果见图9。SSA和G75骨料表面均含有C、O、Ca、Si、P、Al、Fe和Ti元素,但是SSA表面还含有Rb和Cu等重金属元素,但是G75骨料中没有上述重金属元素,出现因添加碱性激发剂而引入的Na等元素。上述测试结果表明,利用碱性激发剂制备的SSA-矿渣-水泥三元体系的骨料能有效地隔绝SSA中的重金属溢出,这是因为矿渣地质聚合反应后生成的地质聚合物凝胶相当于一层薄膜,能将SSA颗粒进行包裹,从而抑制其内部的重金属离子析出,这与文献[20]的研究结果吻合。

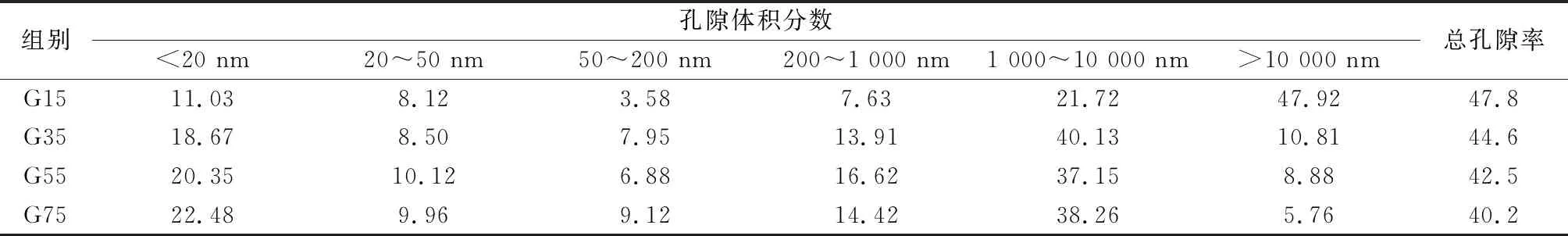

3.4 孔隙特征分析

通过MIP测定骨料的孔隙特征,结果见表3。随着矿渣掺量的增加,骨料的总孔隙率呈下降的趋势,当矿渣掺量从15%增加至75%时,总孔隙率下降了7.6百分点,结合不同直径范围孔隙体积分数可以看出,这是因为矿渣掺量的增加能够有效地减少骨料中大孔隙体积。前人的研究表明,建筑材料中孔隙直径大于200 nm的孔隙称为有害孔隙[19]10-12,可见矿渣掺量的增加能减少有害孔隙占比,从而达到增强骨料致密性和强度的效果。

图9 SSA及G75骨料的EDS测试结果Fig.9 EDS test results of SSA and G75 aggregate

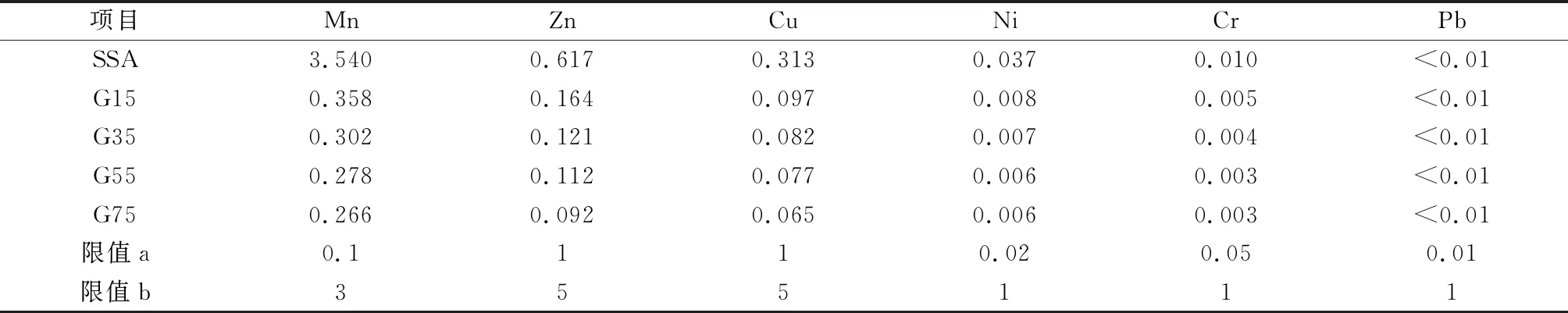

3.5 重金属离子浸出特性分析

将不同矿渣掺量的骨料样品破碎成粒径2 mm的颗粒,将去离子水装进试管中,通过乙酸将去离子水制备成pH为2.88±0.05的萃取液,分别将SSA和各骨料破碎样品以液固比为20 mL∶1 g放入萃取液中,振荡24 h后对萃取液进行过滤,采用ICP-OES测定萃取液中的重金属离子态浸出值,结果见表4。从表4可以看出,SSA中的离子态Mn和Ni浸出值超出了GB/T 14848-2017中的Ⅲ类限值,且离子态Mn浸出值还超出了非危险固体废弃物排放限值,说明SSA不能直接在自然界中进行堆放。

表3 不同矿渣掺量下骨料的孔隙特征Table 3 Pore characteristics of aggregate with different slag content %

表4 原材料及不同矿渣掺量下骨料的重金属离子态浸出值1)Table 4 Ion-state heavy metal leaching values of raw materials and aggregates with different slag content mg/L

骨料的重金属离子态浸出值均低于非危险固体废弃物排放限值,这主要是因为水泥的水化产物和矿渣在碱性激发剂作用下产生的地质聚合物凝胶能有效地固化SSA中的重金属离子,同时也说明骨料作为建筑材料进行使用不会对环境产生不利的影响。

4 结 论

(1) 利用碱性激发剂成功制备了SSA-矿渣-水泥三元体系的骨料,骨料的粒径主要集中在4.75~9.50 mm。随着矿渣掺量从15%增加至75%,密度等级从700上升至900,吸水率从24.58%下降至20.88%,筒压强度从1.86 MPa上升至4.20 MPa。除吸水率外,骨料的其他指标均符合GB/T 17431.1—2010要求。

(2) 结合SEM、EDS、XRD和MIP测试结果,矿渣发生地质聚合反应生成的地质聚合物凝胶能包裹SSA颗粒,并相互黏结形成球状颗粒骨料,增加矿渣掺量能有效减少骨料中的有害孔隙,达到增强骨料结构致密性的效果。

(3) ICP-OES测试结果表明,SSA中的离子态Mn浸出值超出了非危险固体废弃物排放限值,而骨料中的重金属离子浸出值均满足其限值要求,将骨料作为建筑材料使用是可行的。