长安金矿无底柱分段崩落法首采中段损失贫化控制方法

张秀华,周宗红,丁文俊,刘永文,鄢 波

(1.昆明理工大学 国土资源工程学院,昆明 650093; 2.云南黄金集团 金平长安矿业有限公司,云南 金平 661508)

目前,随着矿产资源的不断消耗,国内(外)越来越多的矿山已经从露天开采转入地下开采,结合矿体赋存条件,一些矿山采用无底柱分段崩落法进行矿石开采,在覆岩下进行放矿,存在十分严重的矿石损失贫化问题[1]。为此,通过研究放矿过程中崩落矿岩的移动规律,优化采矿结构参数[2-5]和改善放矿方式,以求达到降低矿石损失贫化的目的。

众多学者结合物理模拟试验,通过改进放矿方式来降低矿石损失贫化。陶干强等[6]利用正交设计方法确定实验方案,开展了料壁导流放矿物理模拟实验,实验结果表明,与传统放矿方式相比,优化后的放矿方式明显改善了矿石的损失贫化指标;张秀凤等[7]在矿山进行了斜壁放矿试验,提出了通过控制矿岩流速和流向来降低矿石损失贫化的方法;金爱兵等[8]在梅山铁矿分别采用3种不同放矿方式进行相似材料模拟试验,并结合数值模拟PFC2D,从正面和侧面对矿石回采和废石混入进行模拟分析,得出3种出矿方式的最优崩矿步距。此外,一些学者还通过研究低贫损无底柱分段崩落开采方法[9-13]、控制出矿截止品位[14]、优化进路布置与出矿量[15]来降低矿石的损失贫化。尽管有研究学者对放矿控制进行了相关研究,但没有结合矿山实际生产,没有对数据的变化规律进行更深一步的分析研究,效果依然存在不足。本论文以长安金矿实际情况作为研究对象,设计了3种多分段出矿方案并进行相应的室内物理试验,通过对多个放矿指标进行评价,优选放矿方案并提出了量化控制方法,通过现场控制试验,解决长安金矿露天转地下开采过程中不易控制矿石损失贫化的问题。

1 工程概况

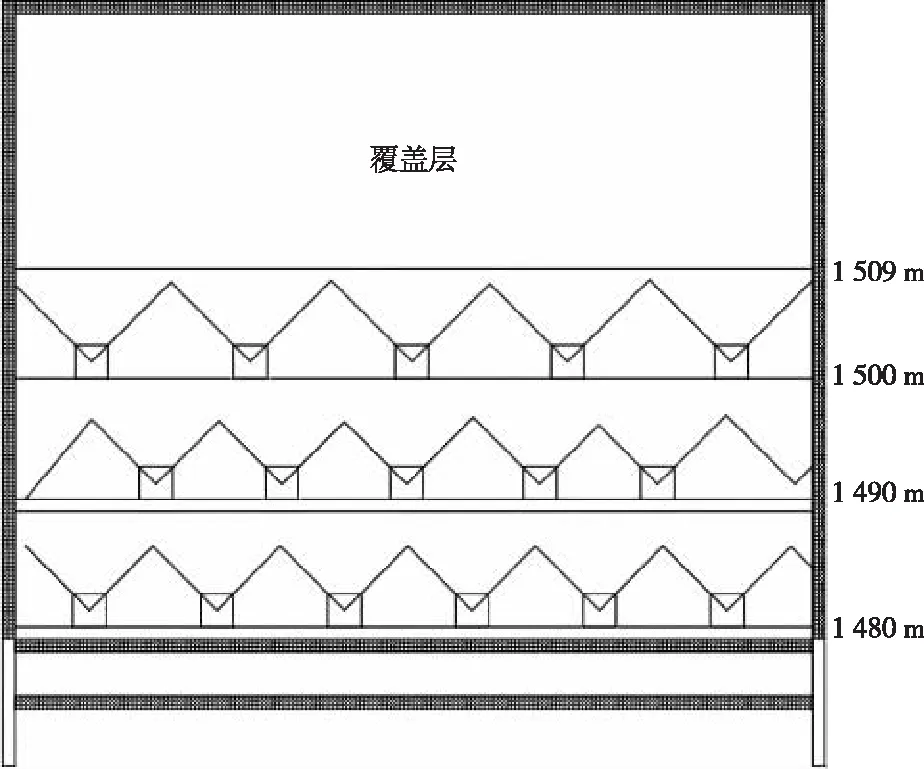

金平长安矿业有限公司长安矿段(以下简称长安金矿),隶属金平县铜厂乡铜厂村委员会管辖。矿体产出于F6断层破碎带东盘的蚀变岩带中,矿体产状复杂多变,呈薄-中、缓倾斜-急倾斜产出,下盘围岩稳固性中等—差,北部主矿体为V5、V5-1矿体。V5矿体走向约340°,地表走向长572 m,倾向北东东,倾角20°~90°,平均76°;V5-1矿体走向340°,走向长448 m,倾向北东(约 70°),矿体局部发育夹石,开采易造成矿石损失率和贫化率增大。矿山1 520 m以上为露天开采,1 520 m以下转入地下开采。露天开采转入地下开采的过程中,为了安全生产,满足挤压爆破以及放矿的需要,需形成足够厚度的矿岩做覆盖层。矿山采用崩落上盘边坡矿岩的方法形成覆盖层(见图1),期间形成的覆盖层厚度较小且不均匀,为保证合理的覆盖层厚度,控制矿石损失贫化,故对长安金矿1 509~1 480 m分段进行多分段放矿试验,以优化放矿方式。

图1 崩落边坡形成覆盖层Fig.1 Crumbling slope forming overburden

2 室内物理相似模拟试验

2.1 模型的制备

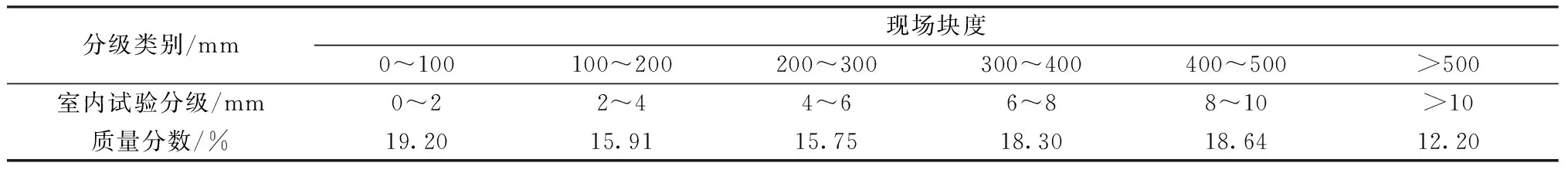

结合长安金矿地下开采的实际情况,对1 509~1 480 m分段进行覆岩下多分段放矿试验;1 500 m分段高度为9 m,进路间距为12.5 m,1 490 m和1 480 m的分段高度、进路间距均为10 m;崩矿步距为1.5~1.7 m。放矿模型为钢质框架结构,比例尺为1∶50,经计算模型尺寸为:长×宽×高=125 cm×15 cm×76 cm,放矿口尺寸为5.2 cm×5.2 cm;分段高度18、20 cm,进路间距20、25 cm,放矿步距为4.5、5 cm,进路垂直矿体走向布置,进路和步距片都用1 mm厚的铁皮制作。为了观察矿岩流动过程,模型正端面采用亚克力板制作。模型共有3个分段,放矿模型如图2所示。全文统一将1 500、1 490、1 480 m分段表示为第1、2、3分段。

图2 立体放矿模型图Fig.2 Stereoscopic release model diagram

2.2 试验材料的制备

将从矿山采集的矿石在实验室内进行相似处理,矿石散体按比例1∶50进行粒径配比,通过现场调查计算,散体粒级和相应的质量分数如表1所示,得到试验用的矿石散体;由于长安金矿的围岩没有磁性,不易后期分离称重,故将试验所需覆盖层废石用磁铁矿石代替,并将废石散体用油漆染成红色,方便观察散体流动现象。装矿完成图如图3所示。

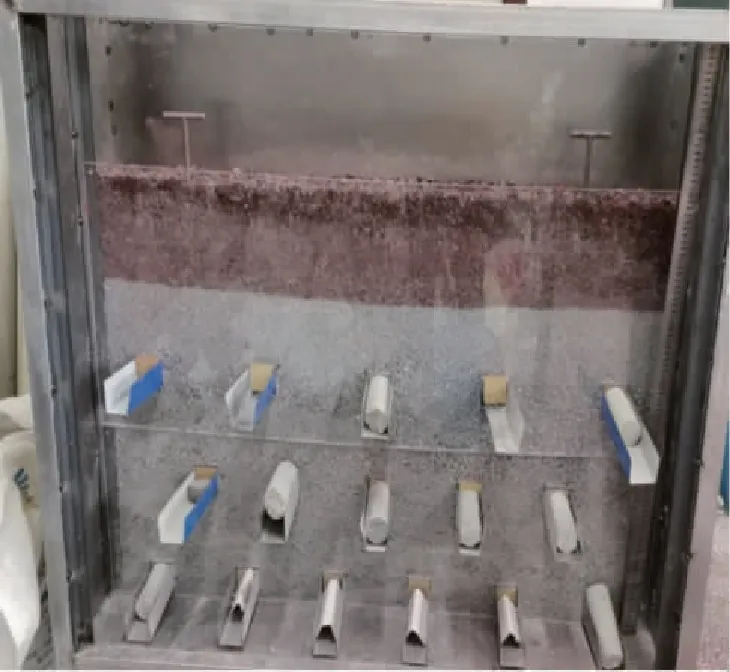

表1 各粒级质量分数Table 1 Mass fraction of each particle grade

图3 装矿完成图Fig.3 Completion of ore loading

2.3 试验方案设计

首采分段分别按崩矿量的40%、50%和60%出矿,其余矿石留作覆盖层,在下部分段回收。放矿截止品位1.07 g/t,当次截止贫化率为60.95%。第1分段放出的矿石质量分别达到对应进路承担矿量时,封住放矿口继续进行下一分段的出矿;当放出的废石质量达到当次放出矿岩总量的58.42%时,停止放矿;再继续下一分段的出矿,直至全部分段完成出矿。各分段放矿结束图如图4所示。

3 试验结果与数据分析

放矿结束后,统计各分段及所有分段的矿石质量、废石质量和矿岩总质量。由于本次试验装填的废石是有磁性的磁铁矿石,需要对废石质量进行相应的折算,试验得到的废石质量与折算系数0.857的积为本次试验废石的放出量,地质品位按2.74 g/t,废石混入品位为0.2~0.8 g/t,平均按0.5 g/t计算。分别计算各试验方案下首采分段和下部分段的矿石视在回收率、贫化率、废石混入率、回贫差等放矿指标,其处理结果如表2所示。

表2 各分段不同方案下的放矿指标统计表Table 2 Statistical table of the release index under different schemes of each segment

依据表2中的分析数据可知,在采用相同的放矿方式情况下,3个方案各分段的矿石视在回收率的变化趋势基本相同,但方案2中因脊部残留矿石在放矿转移过程中发生严重贫化和损失,导致方案2的整体矿石视在回收率低于其他方案;从累计和整体观察得出矿石视在回收率,方案3(111.05%)回收情况最佳,方案1(96.78%)次之,方案2(96.35%)的回收效果最差。

在同种条件下矿石视在回收率与贫化率的差值反映了矿石回收效果的好坏,回贫差值越大说明矿石回收效果越好。结合表2对各方案的回贫差进行对比,方案1矿石视在回收率虽然不是最低,但其矿石贫化率却是最低;方案3矿石视在回收率达到最高,其贫化率也相应增加到最高,相比较于方案2(85.61%),方案1(87.83%)与方案3(97.65 %)回贫差较高。从废石混入率角度分析,方案1总体的废石混入率(10.95%)均低于方案2(13.14%)与方案3(16.40%)。基于此,从回贫差角度对比分析可知方案1优于方案2,从废石混入率对比分析可知方案1优于方案2与方案3。

通过试验对第1分段分析可知,方案1放出矿量约为40%,方案2约为50%,方案3约为60%,方案1留下5 715 g矿石作为矿石垫层,大于方案2(4 712 g)与方案3(3 751 g)留设的矿石垫层;第1分段的放出矿量主要取决于后排爆破的需要,通过现场工业试验的确认,在保证后排爆破补偿空间需要的前提下,放出矿量的40%为最优。停止出矿时方案3放出废石量偏多,当次贫化率高达63%,远大于方案1(25%)与方案2(43%),且高于当次截止贫化率(60.95%),由于放出废石过多,导致覆盖层下降较快,矿岩接触面起伏较大,不利于后续分段出矿和控制损失贫化。

综合考虑各放矿指标以及覆盖层厚度的情况,最终优选出方案1为最优方案。方案1能最大限度地降低矿石贫化,减少矿岩混杂,缓解覆盖层厚度不足的问题。此次放矿模拟试验,除第1分段放出矿量占崩矿量的百分比不同之外,其余矿岩物理力学性质和放矿步骤都相同,故试验模拟结果具有可比性。

4 矿石损失贫化与放出矿量的变化规律

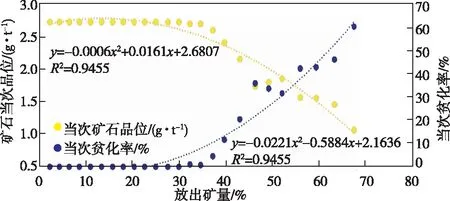

根据方案1中第2分段4#进路矿石当次品位、当次贫化率随放出矿量的变化情况,制作了相应的散点图,见图5。可以看出,矿石当次品位随着放出矿量的增加而降低,其变化趋势大体可以分为三个阶段:第一阶段为放矿初始阶段,由于放出的为纯矿石,当次品位没有发生变化,保持稳定;第二阶段为废石混入阶段,随着正面和顶部废石的混入,矿石当次品位逐渐降低;第三阶段为放矿结束阶段,随着废石的大量混入,当次品位开始快速下降,直至当次截止品位,放矿结束。

图5 第2分段4#进路矿石当次品位、当次贫化率变化情况 Fig.5 Variation of current grade and current depletion rate of ore in the second section 4# approach

试验中废石颗粒平均粒径大于矿石颗粒平均粒径,当放出矿岩内废石占比较大时,进路口眉线处矿岩下降不规律也将导致矿石波动变化显著。从图5中可知,放出矿量为34%时,开始出现贫化,当次贫化率呈非线性增加。对第2分段4#进路拟合分析,矿石当次品位、当次贫化率均呈非线性相关,拟合公式如下:

C=-0.0006X2+0.0161X+2.6807

(1)

ρ=0.0221X2-0.5884X+2.1636

(2)

式中:C—矿石当次品位,g/t;ρ—当次贫化率,%;X—放出矿量,%。

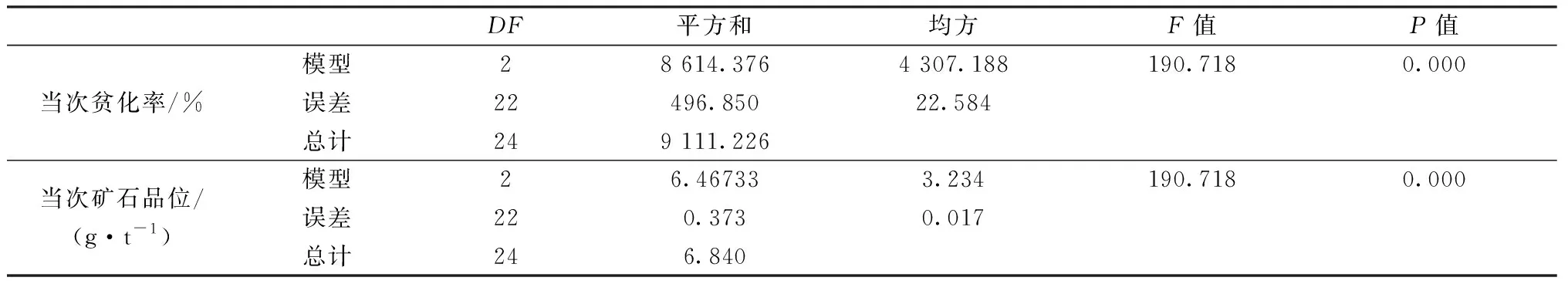

两者的矿石当次品位、当次贫化率拟合显著性指标P值如表3所示,表3反映了平方和的数字特征,当α=0.05时,F=190.71765>F0.95(2,22)=3.44,或P值小于0.05,相关系数R2非常接近1,说明其拟合效果显著。

表3 回归模型方差分析表Table 3 Regression model analysis of variance table

从如上的拟合关系曲线中,在已知矿山地质品位情况下,任意确定一个指标,便可获得与之相对应的其它生产技术指标。若将试验设计的放矿截止品位1.07 g/t代入公式(1)计算得到放出矿量约为67%,即放出矿石量3 107 g,再将其结果代入公式(2)计算得出当次贫化率为62%。因此,建议矿山第2分段截止放矿时当次贫化率控制在60%~65%,放出矿量控制在65%~70%,当次截止品位为0.87~1.19 g/t,可有效地减少废石混入,降低矿石贫化率。结合放出矿量与当次矿石品位、当次贫化率的拟合关系式,提出了对放出矿量进行相应的量化控制,从而有效地降低矿石损失贫化指标,对实施现场出矿管理有重要意义。

5 现场控制方法

基于室内试验得出的覆盖层下放矿结论,提出现场量化控制方法。V5、V5-1矿体位于露天坑底北部,矿体之间存在大量矿化体,为有效降低矿石损失率及贫化率,1 518 m分段、1 509 m分段上部为崩落露天上盘边坡形成的覆盖层,由于覆盖层厚度不均匀,块度差异大,放出量控制在崩矿量的30%~40%。其下分段采用截止品位放矿的方法,可减少下部分段出矿时废石混入,从而降低矿石贫化率。研究成果在1 518、1 509、1 500 m等分段得到实践应用,其现场控制放矿收到了良好的效果。

每条进路安装出矿移动监控系统,实时监控采场出矿,并在出矿过程中及时核对出矿量数据,严格按照计算的放出矿量控制出矿,严格按爆破量与出矿量核对实施,控制超量出矿;定期取样化验,做到品位与矿量相结合,提高其矿石回收率。每次爆破崩矿步距后严格根据崩矿量及计划按比例进行出矿。达到试验方案1设计要求时应立即停止出矿,随后进行下一次爆破及出矿,以减少矿石的损失贫化。同一采场各条进路及相邻采场进路应分次均衡出矿,确保矿石界面持续均匀下降。各条进路的出矿量、品位须有专人进行监督、统计和管理,并根据实际情况调整出矿量和出矿顺序。

6 结论

1)按照1∶50的比例对长安金矿1 509~1 480 m分段进行覆岩下多分段放矿试验,结果表明:方案1的视在回收率和回贫差均大于方案2;其留下的矿岩垫层厚度最大,且废石混入率、矿石贫化率与方案2和方案3接近,通过数据对比分析得出方案1为最优方案。

2)按照方案1得出的结论,首采分段按每次爆破后出40%的矿量,其余矿石留作矿石垫层在下部分段回收,有利于保持矿岩界面均匀下降,有效缓解覆盖层厚度不足的问题。

3)分析方案1第2分段4#进路可知,截止放矿时当次贫化率控制在60%~65%,放出矿量控制在65%~70%,当次截止品位在0.87~1.19 g/t,能够有效地降低矿石贫化率。根据当次品位与当次贫化率随放出矿量之间的拟合关系式,提出了对放出矿量进行相应的量化控制从而有效地降低矿石损失贫化,将其运用于长安金矿1 518、1 509、1 500 m等分段,取得良好效果。