PSO多决策融合刀具磨损评估

李 鹏,黄亦翔,夏鹏程,时 轮,2

(1.上海交通大学机械与动力工程学院,上海 200240)(2.上海交大智邦科技有限公司,上海 201306)

随着制造业朝着智能化、无人化的方向不断发展,在实际生产中对数控机床各部件的状态进行自动化监测具有重要意义。刀具作为数控机床的关键部件,其状态好坏直接影响产品质量和生产效率。研究表明,有效的刀具状态监测系统可提高10%~50%的生产速度,降低10%~40%的生产成本[1]。目前刀具磨损状态监测方法主要包括直接监测法和间接监测法两类[2]。直接监测法是通过电阻法、放射法、视觉图像法等对刀具表面的几何形状参数进行测量进而获取刀具的磨损状态,具有精度高的优点,但易受切削液、切屑和光照等的影响,无法实现实时在线测量[3]。间接监测法是通过测量分析与刀具磨损相关联的信号(如切削力、振动、声发射、主轴电流/功率等)对刀具磨损状态进行评估,其准确度低于直接监测法,但可实现实时在线测量,更适于实际的生产应用[4]。例如,席剑辉等[5]提取声发射信号的熵值特征,基于最小二乘支持向量机实现刀具磨损的准确监测;Liu等[6]融合加工过程中的切削力、振动和声发射等多种信号并提取均值和方差作为特征,使用AdaBoost算法模型评估刀具的磨损程度;李亚等[7]对主轴电流信号和振动信号进行时域分析、频域分析和小波包分解提取特征,并利用XGBoost算法实现对刀具磨损状态的准确快速评估。以上研究的不足在于均是采用单一决策算法,构建的模型主要是针对某些特定工况,且在不同工况条件下模型评估效果波动较大,通用性较差。针对上述问题,本文提出一种基于粒子群优化(particle swarm optimization,PSO)算法的多决策融合刀具磨损评估模型,实现多工况条件下刀具磨损状态的准确稳定评估。

1 刀具磨损评估原理

1.1 刀具磨损过程

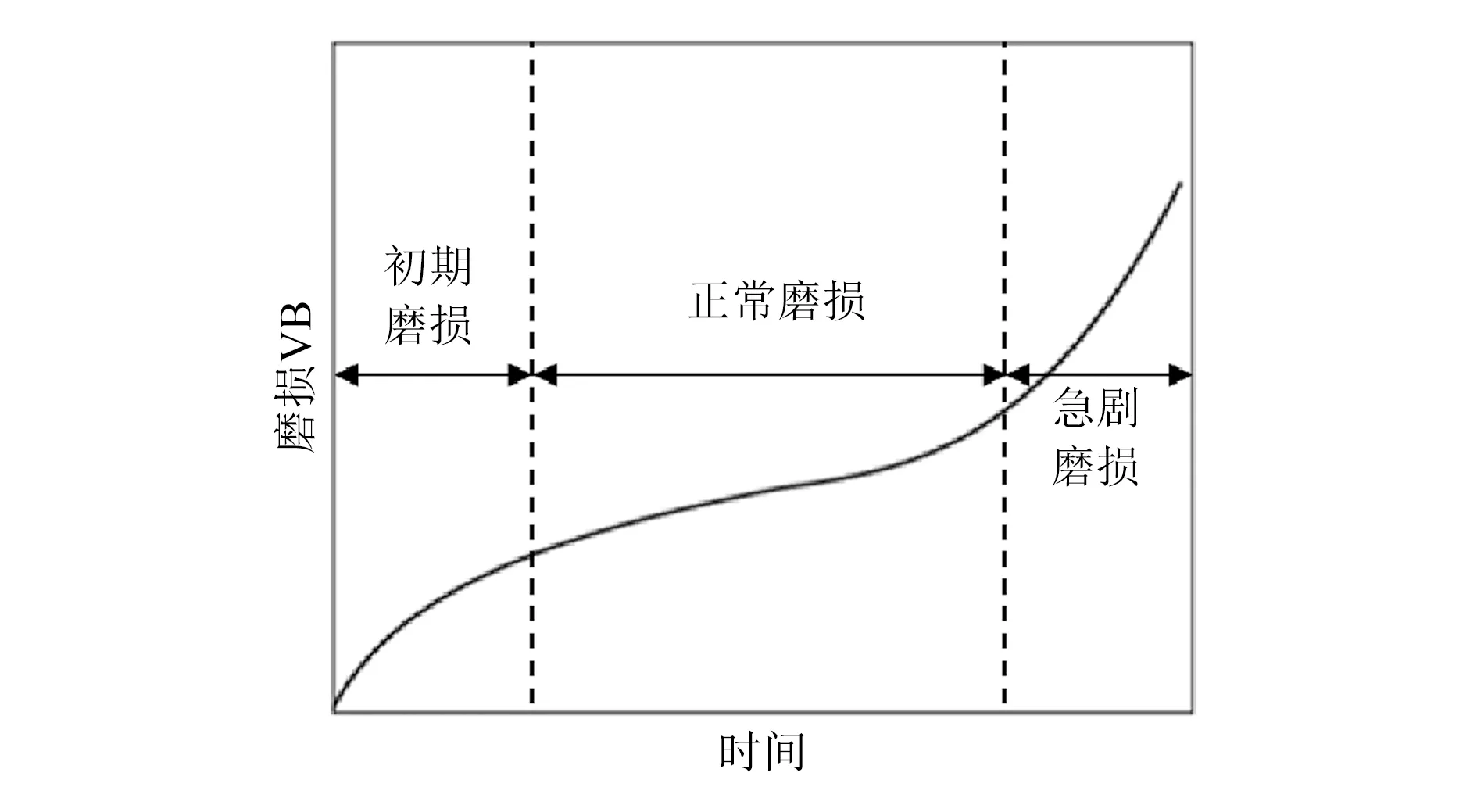

刀具磨损是加工时刀具表面的材料逐渐被工件或切屑带走的渐变过程,包括3个阶段:初期磨损、正常磨损和急剧磨损[8],如图1所示。初期磨损阶段由于新刀具的切削刃较为锋利,表面相对粗糙,磨损速度较快;随着刀具表面逐渐被磨平,刀具与工件的接触面积增大,磨损速度变慢,进入正常磨损阶段;当刀具磨损量达到一定程度后,磨损速度急剧加快,此时应及时更换刀具以免影响产品质量和生产安全。

图1 刀具磨损过程

1.2 刀具磨损评估流程

刀具磨损的整体评估流程如图2所示,加工时由电流传感器和振动传感器采集信号,并对每次试验的切削加工参数和加工后刀具的后刀面磨损带宽度VB值进行测量记录。对获取的信号,首先按空转、接触工件、正常切削和离开工件划分;之后对正常切削阶段信号进行时域分析、频域分析和小波包分解,提取多种信号特征,并使用主成分分析进行高维特征降维;最后基于4种集成学习算法,使用PSO构建多决策融合模型对刀具的磨损状态进行评估。

图2 刀具磨损评估流程

1.3 PSO多决策融合原理

多决策融合是指将多种决策算法进行关联结合以实现决策层的融合判决。本文通过PSO算法获取4种集成学习算法的最优权重,实现最优加权决策融合,以获得相比于单一决策算法更优的预测性能。PSO算法是一种群体智能优化算法,利用群体信息共享搜寻问题的最优解,每个粒子在搜寻过程中根据自己的当前位置、历史最优位置和群体历史最优位置来更新位置和速度,通过不断迭代得到满足终止条件的最优解。由于基本PSO算法存在迭代后期收敛速度慢,易陷入局部最优解等缺点[9],因此研究者们提出了惯性权重线性递减粒子群优化(LDIWPSO)、压缩因子粒子群优化(CFPSO)等改进型PSO算法。

LDIWPSO由Shi等[10]提出,通过添加惯性权重来调节上一代粒子速度对下一代粒子速度的影响程度。粒子速度和惯性权重的更新公式如下:

(1)

(2)

CFPSO 由Clerc[11]提出,通过引入压缩因子来限定学习因子,控制和约束粒子速度的更新。粒子速度更新和压缩因子的计算公式如下:

(3)

(4)

式中:φ为压缩因子;C为学习因子c1与c2的和,且其值大于4。

2 试验方案与数据处理

2.1 试验方案

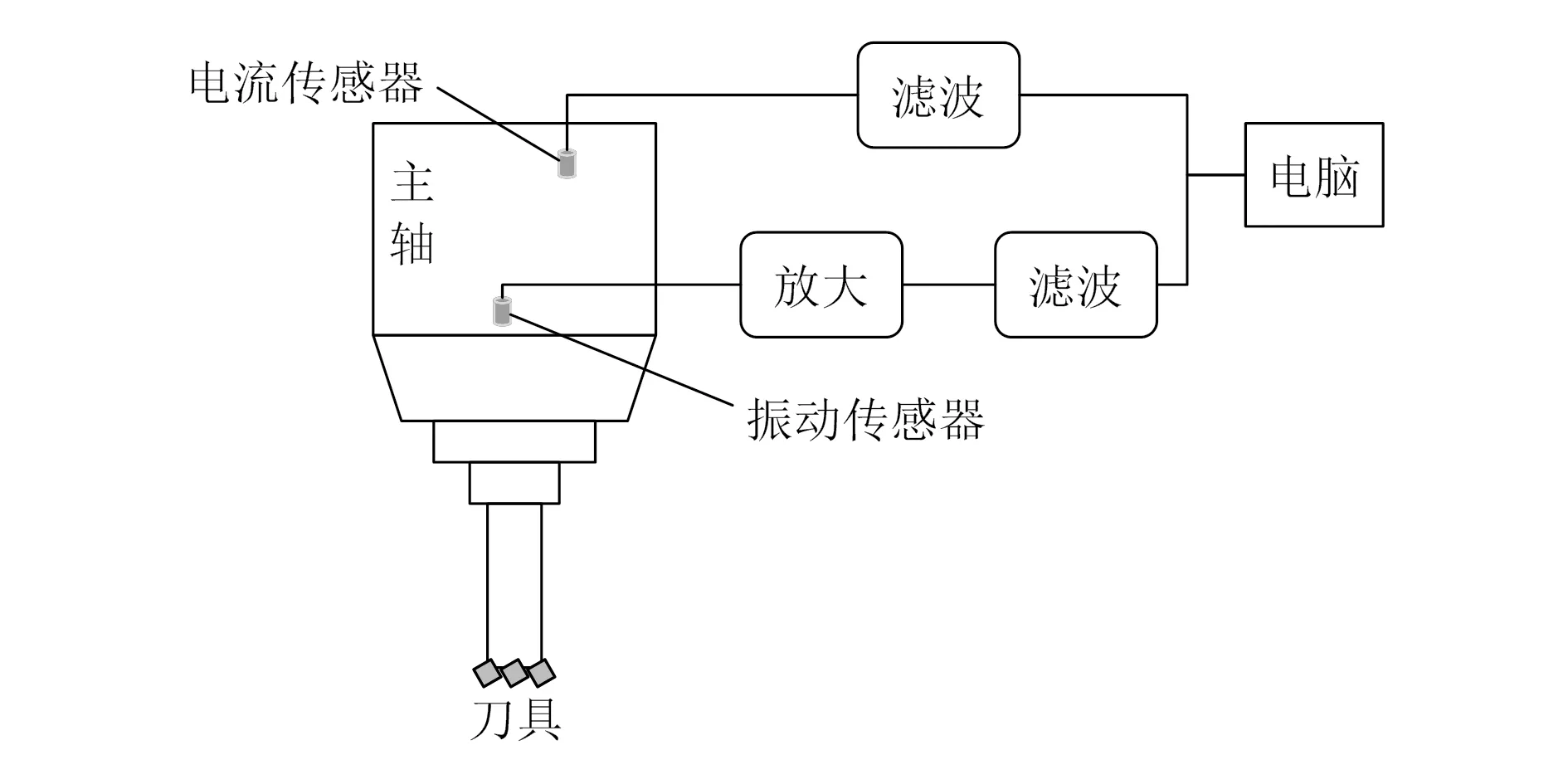

试验所用机床为Matsuura MC-510V型加工中心,信号采集装置安装在机床主轴上,用于采集加工过程中的主轴振动信号和电流信号,如图3所示。其中主轴振动信号由安装于机床主轴靠近端面处的7201-50 ENDEVCO型振动传感器采集,主轴电流信号由机床主轴内置的CTA 213型电流传感器采集。刀具使用直径为70 mm的平面铣刀,嵌有6个涂层为TiC/TiC-N/TiN的KC710刀片,工件尺寸为483 mm×178 mm×51 mm。

图3 信号采集装置示意图

试验共分为8组,其中切削深度、进给速度和工件材质为可变参数,切削深度设为1.50 mm和0.75 mm,进给速度设为0.50 mm/r和0.25 mm/r,工件材质分别为不锈钢和铸铁。每组试验的工况具体参数见表1。每组试验使用全新刀具进行多次加工,每次加工结束后,测量刀具后刀面的磨损带宽度VB作为衡量刀具磨损程度的指标,当刀具VB值超出阈值后该组试验结束。

表1 各组试验工况参数

2.2 信号特征提取

采集的信号包含了加工过程的不同阶段:空转、接触工件、正常切削、离开工件,如图4所示。正常切削阶段刀具按照设定的切削参数稳定切削工件,包含的信息可有效反映刀具磨损状态,对正常切削阶段信号进行时域分析、频域分析和小波包分解,提取信号的多种特征。

图4 信号阶段划分

1)时域分析。

时域分析是指在时间域对信号的波形进行统计学研究的方法,提取的时域特征见表2,表中xi为信号第i个采样点的值,n为信号采样点数。

表2 时域特征计算公式

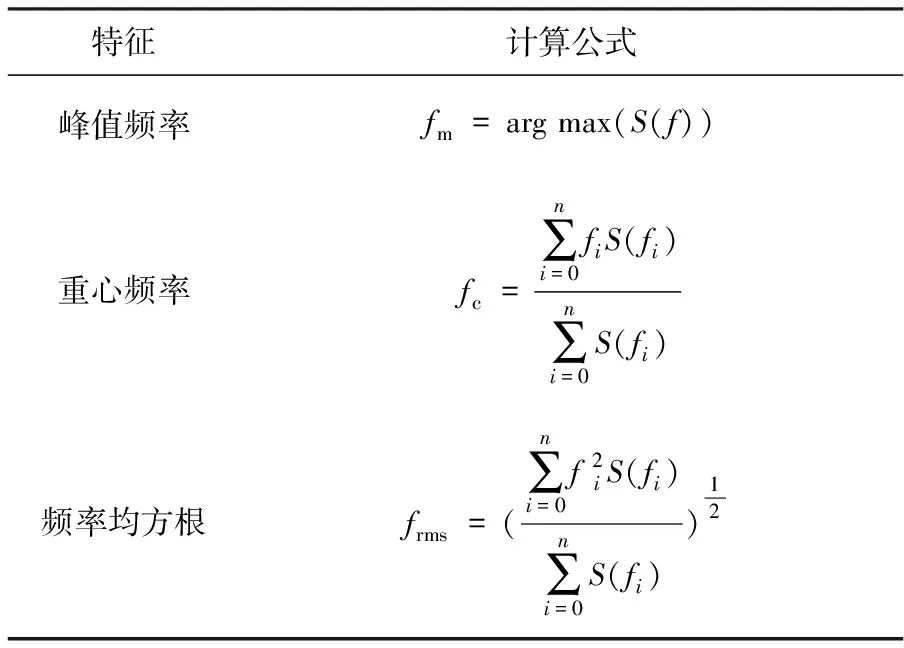

2)频域分析。

频域分析是在频率空间对信号所包含的频率成分进行研究的方法,刀具磨损状态的改变会导致信号频率成分发生变化。通过对信号的自相关函数进行傅里叶变换求取信号功率谱S(f),然后提取峰值频率、重心频率和频率均方根作为信号频域特征,见表3。

表3 频域特征计算公式

3)小波包分解。

频域分析中傅里叶变换的窗口函数是不变的,无法反映非平稳随机信号局部时段的频率特性,而小波包分解[12]可以很好地解决这个问题。本文采用dmey小波包对信号进行5层分解,并提取各子频带的小波包能量特征。

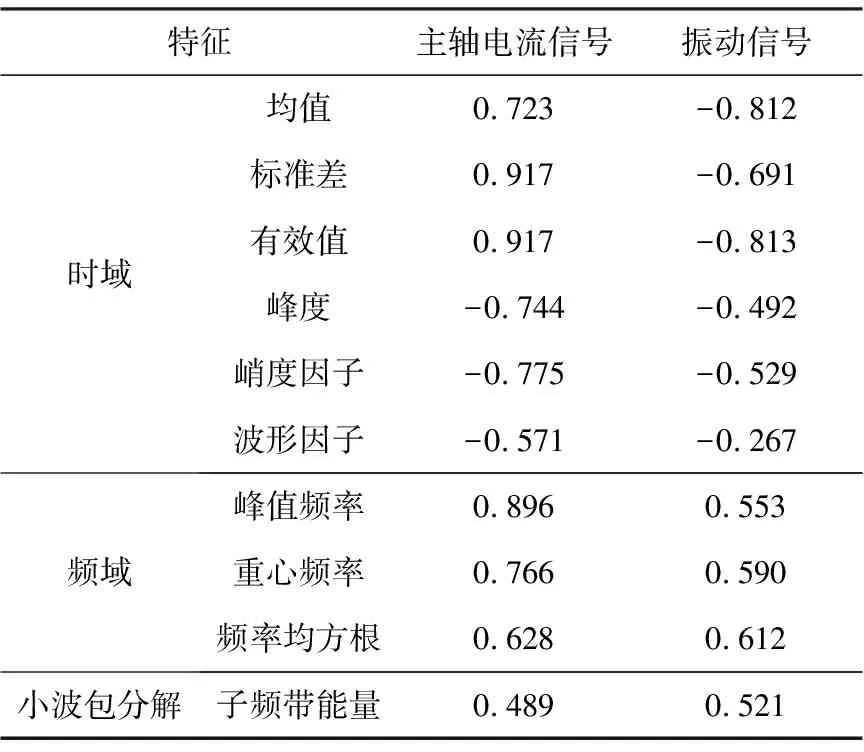

下面以第3组试验为例,对主轴电流信号和振动信号进行特征提取,并计算各特征与刀具磨损VB值的相关系数以验证上述提取特征的有效性,结果见表4。由于小波包分解特征维度较高,表中列出的是各子频带的小波包能量特征与VB值的相关系数的绝对值均值。可以看出所提取的信号特征与刀具磨损VB值均具有较好的相关性,可有效反映刀具磨损状态的变化信息。

表4 试验3信号特征与VB相关系数

2.3 特征降维

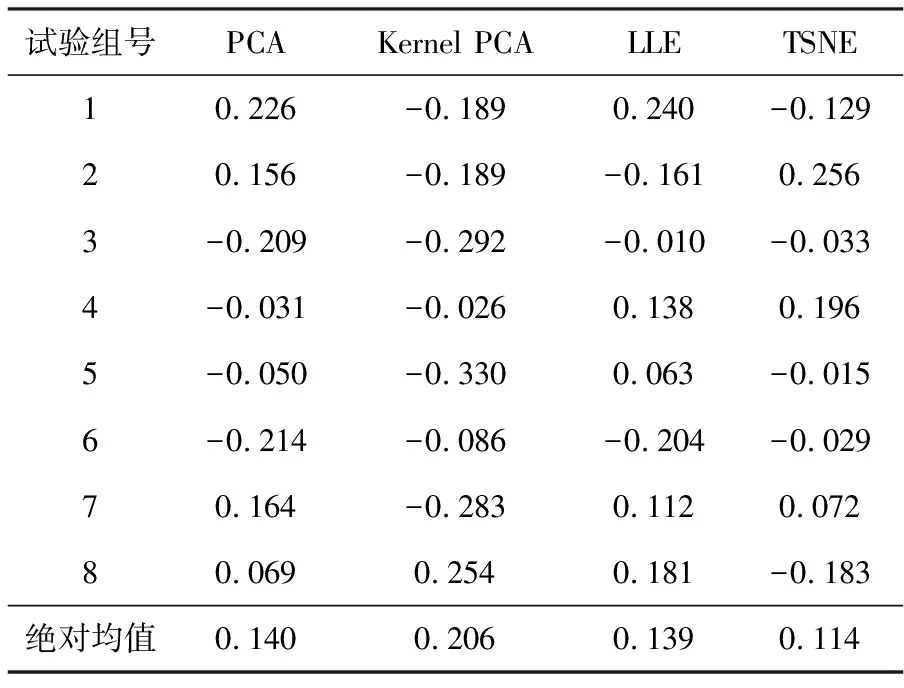

信号特征提取后得到的特征维度较高,且各特征之间往往相互耦合,存在信息冗余,因此需要进行特征降维。常用的降维方法有PCA、Kernel PCA、LLE、TSNE等,由于降维后特征的前两个主分量可以反映原高维特征的绝大部分有效信息,因此通过计算不同降维方法得到的前两个特征主分量与刀具磨损值VB的相关系数,对比其降维效果。由表5可以看出,PCA降维的特征主分量1与VB的相关度最高;由表6可以看出,PCA降维的特征主分量2与VB的相关度仅次于Kernel PCA降维。由于降维后特征主分量1所包含的有效信息要远多于主分量2,因此综合来看,PCA降维得到的特征与VB的相关度更高。

表5 降维特征主分量1与VB相关系数

表6 降维特征主分量2与VB相关系数

3 刀具磨损评估

试验得到的不同工况下的样本数据在刀具磨损的各个阶段分布不均,且数据量相对较小,对于这种类型的数据,集成学习算法的效果较好。本文首先基于4种常用的集成学习算法——AdaBoost、Random Forest(RF)、GBDT和XGBoost对刀具磨损状态进行回归预测,然后根据4种单一算法的预测结果使用PSO获取各单一算法的最优权重,构建PSO多决策融合模型。

3.1 单一集成学习算法模型评估

对2.1节所述的各组试验工况,以降维后的特征数据为输入,以刀具磨损VB值为标签,采用平均绝对误差(mean absolute error,MAE)作为模型评价指标,对上述4种集成学习算法分别进行训练和测试。为减少偶然因素造成的误差,对每种算法进行多次训练和测试,每次训练前将数据集随机划分为训练集和测试集,最后取多次测试结果的平均值,结果见表7。可以看出,各种算法在不同试验工况条件下的预测精度波动较大,难以一直保持较好的性能,针对不同的工况,往往需要选取不同的算法来构建评估模型以获得好的预测效果。

表7 各工况下不同算法MAE 单位:mm

3.2 PSO多决策融合模型评估

针对单一决策算法模型存在的问题,提出一种基于PSO的多决策融合模型。基于上述4种模型在测试集中的预测结果,训练PSO获取各单一决策模型的最优权重,对以上4种集成学习算法进行最优加权融合。PSO的适应度函数定义为加权结合得到的预测值与标签值的平均绝对误差。多决策融合模型的预测结果y为:

y=ω1yad+ω2yrf+ω3ygbdt+ω4yxg

(5)

式中:ωi(i=1,2,3,4)为各算法的权重;yad为AdaBoost预测值;yrf为RF预测值;ygbdt为GBDT预测值;yxg为XGBoost预测值。

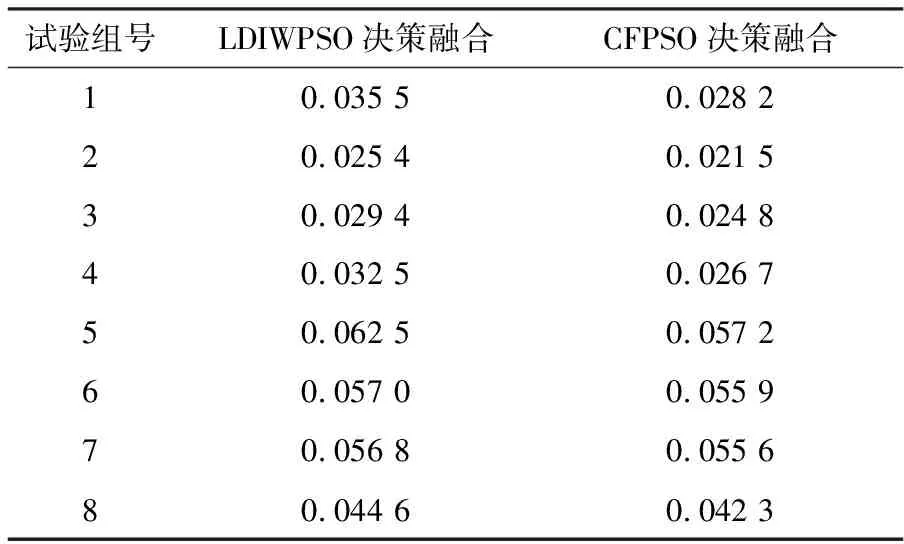

分别使用LDIWPSO算法和CFPSO算法实现多决策融合,在各组试验工况下两种决策融合模型的测试结果见表8。

表8 各工况下决策融合模型MAE 单位:mm

3.3 评估结果对比

将各单一集成学习算法与两种多决策融合模型的测试结果进行比较,如图5、图6所示。可以看出,在各单一工况下,两种多决策融合模型的预测精度均优于各单一集成学习算法,波动更小,在各工况下均可保持较好的性能,且CFPSO决策融合的结果优于LDIWPSO决策融合。

图5 不同工况下各算法结果对比

图6 各算法误差均值和标准差对比

3.4 整体工况下模型评估结果对比

为研究多工况条件下各模型的性能,将各组试验工况作为一个整体工况,使用全部样本数据对各种单一集成学习算法和两种PSO多决策融合算法模型进行训练测试,评估模型在多工况条件下的通用性,结果见表9。可以看出,整体工况下各种单一算法的预测精度均较低,而两种PSO决策融合模型的预测精度明显优于各种单一算法,受工况参数的影响更小,且CFPSO决策融合的结果仍优于LDIWPSO决策融合。

表9 整体工况下不同算法模型MAE

4 结束语

本文提出的基于改进PSO算法的多决策融合刀具磨损评估模型,在各单一工况和整体工况下均具有更加准确稳定的预测性能,受工况参数影响更小,可为实际生产中多工况条件下通用刀具磨损评估模型的构建提供参考。本文采用的是三因素两水平的变工况条件试验,后续可在更复杂多变的工况条件下进行研究,进一步评估验证多决策融合模型的预测性能。