基于人机工程学的矿用自卸车驾驶室前视野优化设计

李国娟,杨 栋,张 超

(徐州徐工矿业机械有限公司,江苏 徐州 221000)

车辆前方视野范围是车辆的重要安全参数,合理的前方视野设计可以减少驾驶员视觉疲劳的产生,保证行驶安全。矿用自卸车(简称矿车)工作环境恶劣,工作负荷繁重,开展矿车驾驶室前视野优化设计对驾驶员的安全性和舒适性尤为重要。本文基于人机工程学,对矿车驾驶室前视野进行优化设计。

1 驾驶员前视野设计要求

驾驶员前视野主要包括前风窗玻璃有效视野范围以及A立柱双目障碍角大小。为了优化设计驾驶员前视野,首先需要选取合理的驾驶员视点,从而保证所设计的前视野范围能够满足不同驾驶员驾驶过程中对于外界信息的有效获取。

1.1 驾驶员眼椭圆和视原点的定义

驾驶员眼椭圆是指不同身材的驾驶员按照自己的意愿将座椅调整到适意位置,并以正常的驾驶坐姿入座后,眼睛位置在车内坐标系中的二维正态分布图形[1]。由于眼椭圆是一种理想化的设计工具,为了简化作图过程,实际设计中通常使用视原点来代替眼椭圆,进行驾驶室视野设计。

视原点相关的定义主要包含:

1)R点,座椅参考点[2],将该点在驾驶室内的坐标表示为(Xr,Yr,Zr)。

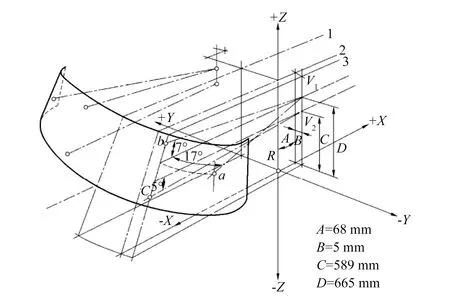

2)V点,驾驶员眼睛位置点,用于检查汽车前风窗玻璃视野是否符合要求。V1,V2表示上下极限眼点位置,座椅靠背角为25°时,V1,V2相对R点的坐标位置如下:V1(Xr+68,Yr-5,Zr+665),V2(Xr+68,Yr-5,Zr+589)。

座椅靠背角非25°时,X,Z方向坐标值需要相应修正,具体修正值参照GB 11562—2014。

3)P点,驾驶员眼睛高度上的头部中心点,P1,P2表示驾驶员水平观察物体时P点的不同位置,P1,P2相对R点的坐标位置如下:P1(Xr+35,Yr-20,Zr+627),P2(Xr+63,Yr+47,Zr+627)。

根据座椅水平行程大小对X方向坐标值进行修正,具体修正值参照GB 11562—2014。

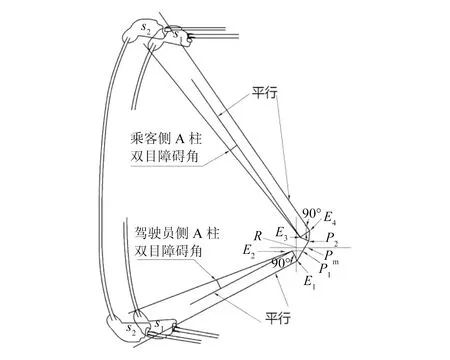

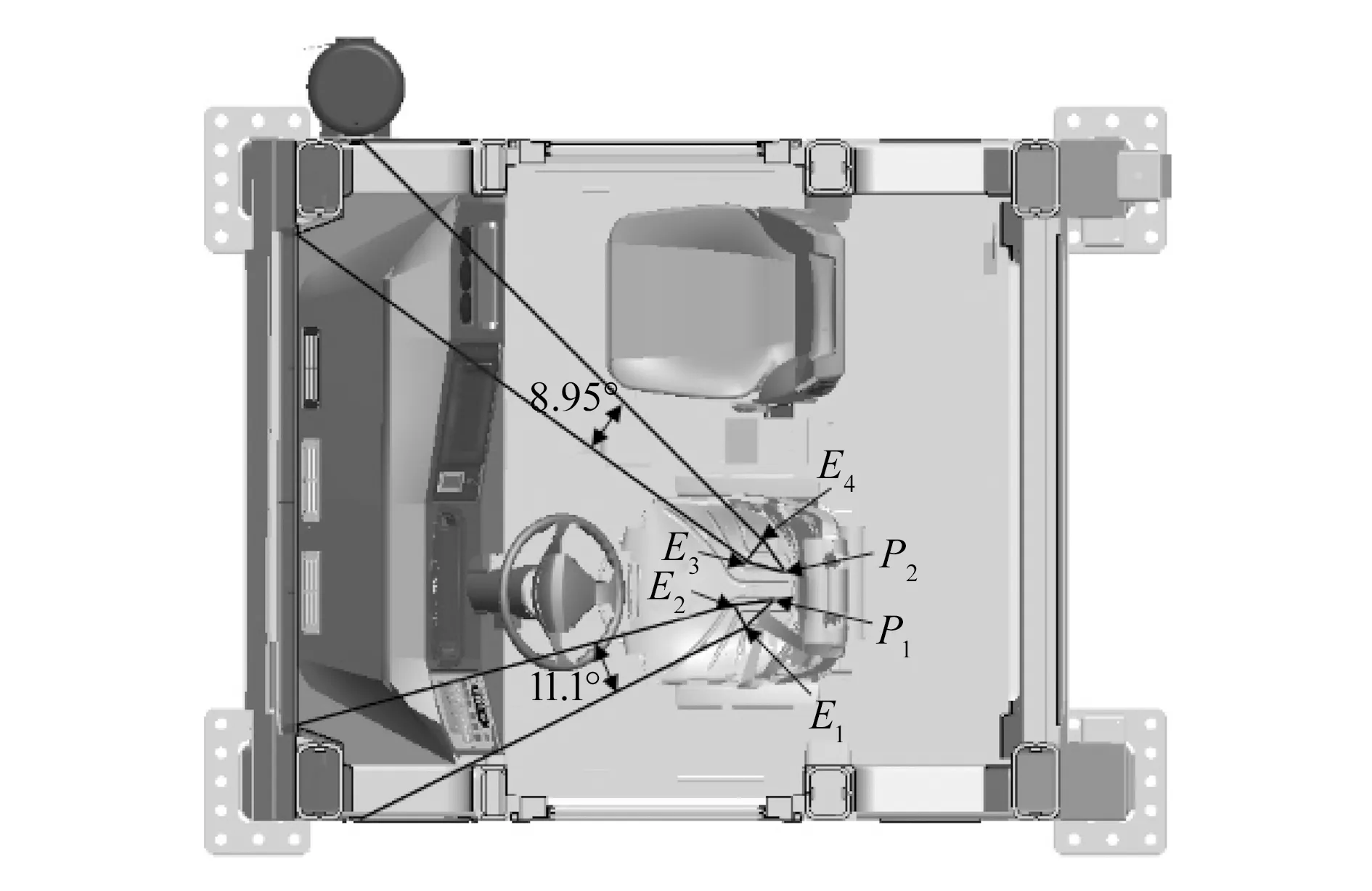

4)E点,驾驶员眼睛中心点,E1,E2(E3,E4)分别表示头部中心点P在P1(P2)位置时的左右眼点,用于评价A立柱视野障碍。E点和P点在同一水平面内,相对位置如图1所示[3]。

图1 E点和P点相对位置

1.2 驾驶员前风窗玻璃视野要求

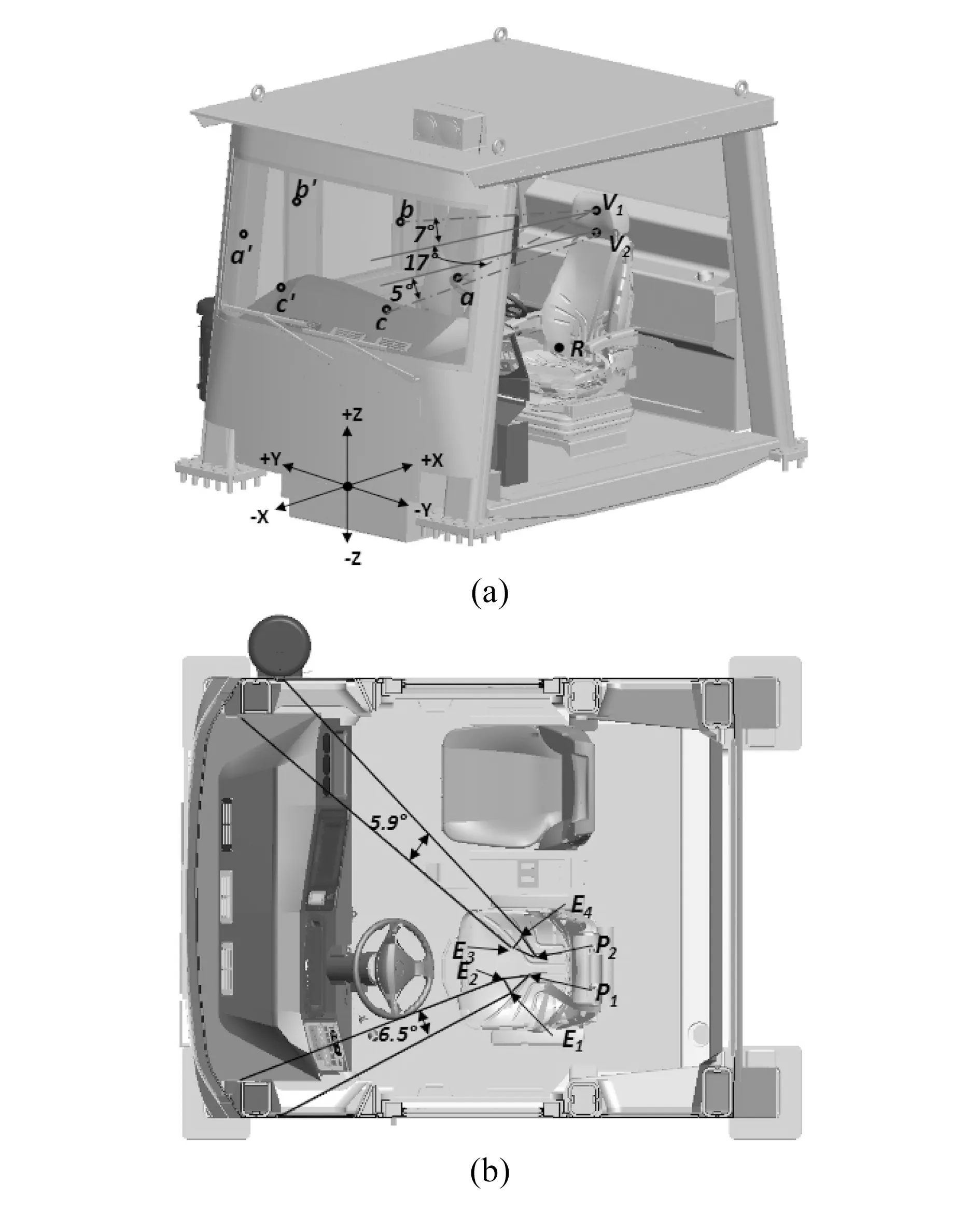

为满足驾驶员前方视野的要求,前风窗玻璃透明区至少应包括风窗玻璃基准点连线所包围的面积,如图2所示,基准点确定方法为:

图2 座椅靠背角为25°时风窗玻璃基准点

1)V1点水平向前偏左17°的基准点a;

2)V1点向前沿铅垂面偏上7°的基准点b;

3)V2点向前沿铅垂面偏下5°的基准点c;

4)a′,b′,c′分别为a,b,c相对驾驶室纵向中面的对称点[3]。

在满足上述要求的前提下,矿车前视野还应尽量减小下视野盲区,即前风窗玻璃下沿高度和仪表台高度[4]。由于该驾驶室仪表台高度受其他因素限制无法改变,因此暂不讨论该盲区优化。

1.3 驾驶员A立柱双目障碍角要求

为保证驾驶员前方视野,应尽量减小A立柱双目障碍角(乘用车要求不超过6°)[5]。

A立柱双目障碍角测量方法:E1和E2连线绕P1点转动,保证从E1点向A立柱外边缘的切线与E1E2线之间的夹角不大于120°,如图3所示,取夹角为90°。再由E2点向左A立柱右边缘作切线,两切线之间的夹角即为双目障碍角[6]。

图3 A立柱双目障碍角测量示意图

2 现有驾驶室前视野分析

2.1 现有驾驶室前风窗玻璃视野

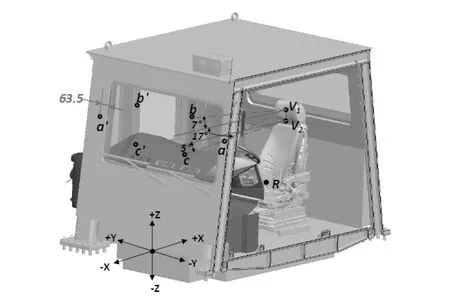

以驾驶室前端底板中心为坐标原点,座椅参考点坐标为R(1 486.6,-286,454.5)上下极限眼点坐标为:V1(1 554.6,-291,1 119.5),V2(1 554.6,-291,1 043.5)。

座椅靠背角为25°,无需修正坐标值。

根据前风窗玻璃视野要求,确定现有驾驶室前风窗玻璃透明区边界点,如图4所示,前风窗玻璃上下方向可满足透明区bc和b′c′边界要求,左右方向无法满足aa′边界要求,左右各有63.5 mm的遮挡区。

图4 现有驾驶室前风窗玻璃透明区边界点

2.2 现有驾驶室A立柱双目障碍角

现有驾驶室座椅水平行程为190 mm,根据GB 11562—2014中的调整量要求,可得头部中心点坐标为:P1(1 473.6,-306,1 081.5),P2(1 501.6,-239,1 081.5)。

根据驾驶员A立柱双目障碍角测量方法可得,驾驶员侧A立柱双目障碍角为11.1°,乘客侧A立柱双目障碍角为8.95°,如图5所示,两侧障碍角均较大,影响司机视野。

图5 现有驾驶室A立柱双目障碍角

3 驾驶室前视野优化方案

为了改善现有驾驶室前风窗玻璃视野范围和A立柱双目障碍角,需要对驾驶室结构进行优化设计。

3.1 A立柱截面优化设计

现状分析:由于该驾驶室为ROPS(防滚翻)骨架结构,必须满足相应标准规定的承载力要求,因此现有A立柱尺寸较大,特别是截面横向尺寸较大,导致驾驶室前部视野较小。

优化方案:通过仿真分析可知,驾驶室A立柱主要在连接点处受力较大,因此在保证A立柱与上部和中间横梁连接处截面不变的情况下,采用变截面A立柱结构形式,即前风窗玻璃安装位置对应的A柱区域截面尺寸由150 mm×200 mm缩小到150 mm×140 mm,从而将前风窗玻璃视野左右各扩大60 mm,具体结构如图6所示。

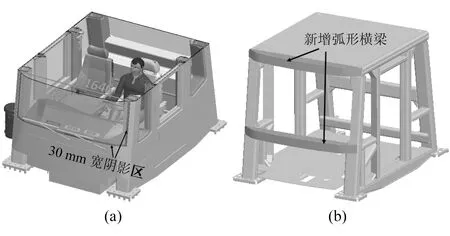

图6 A立柱优化方案

3.2 前风窗玻璃优化设计

现状分析:为了保证前风窗玻璃的安装与固定,在玻璃周围会有30 mm宽的阴影涂胶区。现有驾驶室结构前蒙皮与A立柱前平面贴合,所以玻璃阴影区在左右A立柱之间,占用一部分可见区域。

优化方案:为保证左右A立柱之间的区域能够被全部有效利用,将驾驶室前风窗玻璃设计为弧形结构。如图7所示,左右宽度由优化前的1 308 mm增大到1 646 mm,从而将玻璃阴影区由原来的在左右A立柱之间向外侧移动到A立柱前方。通过在驾驶室骨架前部增加两个弧形横梁将前风窗玻璃与骨架连接。为保证驾驶室整体安装空间保持不变,弧形前风窗玻璃相对A立柱仅突出75 mm,不超出驾驶室安装底板前平面。

图7 优化后前部结构

由于前蒙皮相对骨架向前突出75 mm,为消除该部分的视野损失,将仪表台和座椅均前移75 mm。

3.3 优化后结构分析

以驾驶室前端底板中心为坐标原点,座椅参考点坐标为R(1 411.6,-286,454.5)。

相应的视点坐标为:V1(1 479.6,-291,1 119.5),V2(1 479.6,-291,1 043.5),P1(1 398.6,-306,1 081.5),P2(1 426.6,-239,1 081.5)。

根据前视野相关测量方法,对改进后的驾驶室进行分析。如图8所示,前风窗玻璃基准点连线所包围的面积均在前风窗透明区域内。驾驶员侧A立柱双目障碍角为6.5°,乘客侧A立柱双目障碍角为5.9°,驾驶员视野有了显著提升。

图8 优化后驾驶室前视野

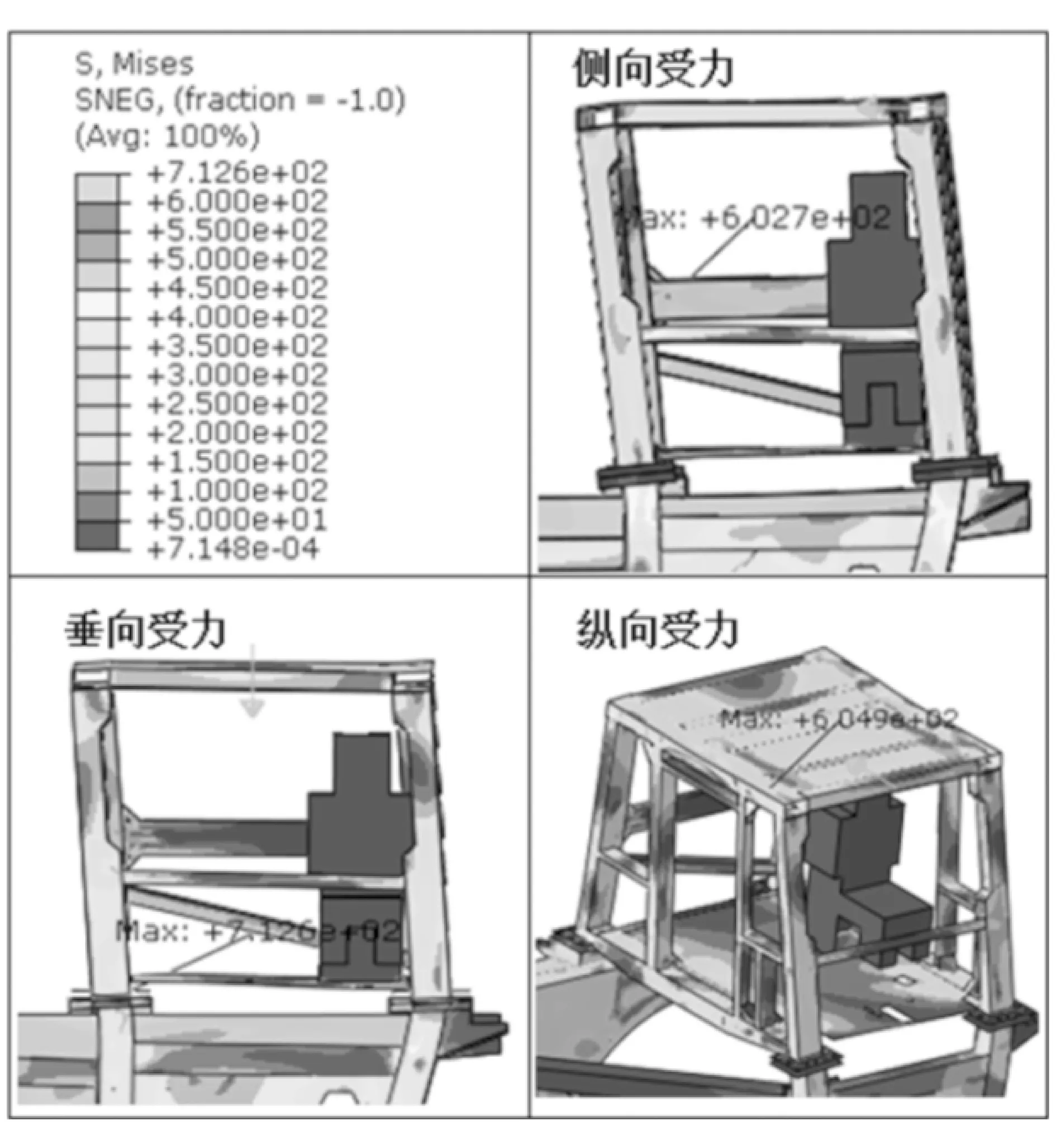

对优化后的结构进行仿真分析,结果如图9所示,优化后的驾驶室骨架强度满足ROPS要求[7]。

图9 仿真分析受力云图

4 结束语

本文基于汽车人机工程学中关于驾驶员前视野的设计要求,对现有矿车驾驶室前视野进行了优化设计:

1)通过对驾驶室A立柱进行结构优化设计,在保证驾驶室强度的同时,减小A立柱双目障碍角。

2)将前风窗玻璃结构由平面结构优化为弧形结构,从而增大了驾驶室前视野范围,保证驾驶员行驶安全。

由于受ROPS驾驶室骨架性能要求和现有内饰结构限制,优化后的驾驶室前视野仍不能达到最优状态,在后续全新驾驶室设计时,将着重考虑无A立柱ROPS驾驶室的开发,充分保证驾驶员的前方视野。