数控技术在自动化机械制造中的应用

刘莉莉

(辽宁轨道交通职业学院,沈阳 110027)

数控技术在机械制造业得到了广泛应用,不仅提高了工作效率,而且使产品更加精细。此技术使用电子编程高效控制不同类型的生产设备,属于工业领域以计算机为基础的自动化技术之一。近几年,数控技术在我国机械制造行业中的应用范围不断扩大,但由于其在国内使用时间不长,经验不足,存在待改进之处。基于此,本文针对数控技术在工业、机床、汽车、航空以及采矿领域的具体应用进行分析,研究相关案例,探讨技术优势,不断改进和优化数控技术。

1 数控技术在自动化机械制造中应用的重要性

1.1 提高操作精度

在传统机械制造环节,车间生产涉及的流程多,且大多数是由人工操作机器完成的,易受到外界环境影响,如个人疏忽导致的操作失误等。人工操作精准度无法达到机器生产标准,不利于提高产品质量,使得生产的产品质量参差不齐[1]。如果不合格产品流入市场,会影响消费者的体验感。采用数控技术能充分发挥数字化优势,精确控制产品规格、种类,弥补传统生产环节尺寸大小不一的缺陷,提高操作精度,同时有助于提高生产的零部件的精密性和准确率。

1.2 降低制造成本

机械制造全过程包含诸多工序、流程,其中既涉及设计环节的准备工作,也涵盖审核、预处理以及预加工等细小环节。在传统的生产环节中,以上操作多是由人工完成的,需要的人力、物力以及财力较大。数控技术在各个环节的应用,使工作变得简单,多数操作可以由设备代替人工,无须投入大量人力。数控技术的应用降低了因人工操作失误带来的反工、重做风险,实现了制造过程的自动化,提高了生产效率,降低了制造成本,增加了企业的经济收益。

2 机械制造自动化中数控技术的应用

2.1 工业生产

工业生产环境复杂多变,特别是一些机械化流水线作业,很难在这样的环境中进行人工操作。数据技术应用减少了安全事故的发生,有利于达到安全生产标准[2]。通常情况下,在工业生产场景中会构建基于计算机的自动化体系,其中包含控制中枢、内控单元、驱动单元以及执行单元。例如,在数控车床操作时,主要采用伺服系统,系统划分为开环、半闭环以及闭环,具体框架分别如图1、图2和图3所示。

图1 数控车床的开环控制系统

图2 数控车床的半闭环控制系统

图3 数控车床的闭环控制系统

数控车床中枢能与其他构件分离,也可以通过人工操作或者控制。在计算机中输入已编辑好的程序,远程控制中枢实现自动化操作,完成人力无法完成的高难度作业。当基于数控技术应用的自动化作业发生故障时,传感器、检测设备会及时接收到电位变化的相关信息,并第一时间上传。此时,中控系统将停止输出作业指令,启动预警系统,降低操作安全风险。数控技术在工业生产中的应用,发挥了信息控制优势,可最大限度降低风险,提质增效,促进生产目标的达成,创造更高的效益。

2.2 汽车制造领域

数控技术在汽车制造领域的应用非常广,如焊接、组装以及零部件加工等。应用数控技术简化了制造工艺,大幅提高了制造自动化水平和产品质量,使得汽车零部件制造精度更高[3]。例如,数控技术在汽车覆盖件模具制造中的突出优势。

首先,明确加工策略和工艺参数,按照规定流程进行操作,如图4所示。每一个环节都非常重要,经过定位、加工环节后,待检验合格才能进行下一步操作。

图4 汽车覆盖件模具制造流程

其次,设计数控工艺。具体设计流程以客户提出的要求为准。设计部门根据图纸完成设计,工艺部门审查图纸设计是否科学、合理,是否具备可操作性。设计部门结合工艺部门的修改,调整图纸,并将最终工艺方案上交工艺部门。根据图纸试制模具,若模具各项性能达标,表明图纸及工艺方案设计是合理的。

最后,优化加工工艺,确保数控加工更加精确。优化时重点以粗加工、精加工为主,其中优化粗加工工艺参数时要结合刀具直径、切削量。最小曲率半径不小于12 mm时,精加工刀具半径要为最小曲率半径的0.5~0.75倍;最小曲率半径小于12 mm时,精加工刀具半径要为最小曲率半径的0.75~1倍。粗加工刀具最大直径可表示为

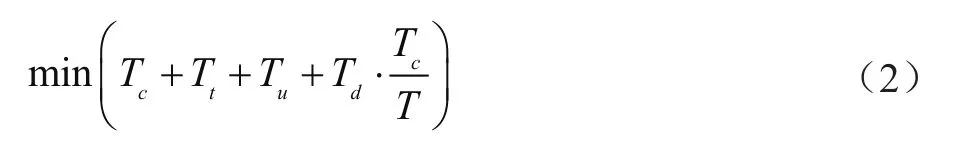

式中:D精为精加工刀具直径;δ允max为允许最大加工余量;δ搭min为允许最小搭刀量;δ余为加工余量;α为凹陷与边界夹角,一般为0°~180°。在获取精加工刀具直径的前提下,可以直接使用计算获得。在优化粗加工刀具直径时,要先读取工件几何模型,计算代加工表面最小曲率半径和平均曲率半径后,再计算精加工刀具直径和允许最大加工余量,输出加工余量和最小搭刀量,明确最小边界夹角范围,根据式(1)选择粗加工刀具直径。优化粗加工切削量时,要重视切削速度、深度及进给量,根据工艺系统刚度承受范围、机床约束条件、刀具耐磨性,得出

式中:Tc为全部切削时间;Tt为全部空刀时间;Tu为装卸及准备工件时间;Td为换刀占用时间;T为刀具使用全周期寿命。

优化细加工切削量时,也需要获取式(2)的值,但需要注意优化时限制性因素为加工表面粗糙度、允许最大粗糙度等。

除了关注粗加工、精加工优化时刀具、切削量的选择外,还要关注走刀方式、螺旋线刀位轨迹、平行线刀位轨迹以及充填法等。汽车制造涉及的零部件多,对于精细化要求高。数控技术的应用不仅实现了制造自动化,而且计算过程更加准确,降低了零部件制造误差,有助于提高汽车的整体性能及质量。

2.3 航空工业

航空制造与其他工业制造存在明显差异,其中航空制造对技术含量的要求更高,主要原因是在制造过程中涉及了一些高硬度、高强度、高韧度、高热硬性、耐磨性、良好耐热冲击性及化学稳定性的零部件[4]。应用数控技术能够提高工艺水平,发挥其精度高、柔韧性好的优势。例如,制造飞机发动机机匣时,主要有对开环形、整体环形以及异形壳体3种结构,多使用耐高温、高强度的钛合金材料。机匣结构要求薄壁、弱刚性,型面复杂,对精度要求高,加工难度大。机匣属于大型零件,如果航空发动机机匣有15 000 kg,那么直径应该是Ф800 mm。大飞机大型风扇机匣外形尺寸为Ф1 825.5 mm×546 mm时,最薄处的壁厚仅为3 mm。因此,在制造机匣时应选用一些中型、大型且功能较多、精度高的数控机床。比如,制造直径为Ф2 000 mm的数控立车、精密数控立车时,工作台尺寸是2 400 mm×5 000 mm龙门式五轴联动制造中心,同时要拥有双工位、在线测量以及仿真等功能,刀库容量在60把以上。数控系统具备高级编程功能,工作台为3 000 mm×5 000 mm龙门式数控镗铣床,能够满足航空制造提出的高要求。数控设备刚性强,操作简单,能实现人机交互,能高精度制造加工众多拐角,同时具备在线测量与仿真功能。

3 数控技术在自动化机械制造中的应用前景及发展趋势

3.1 智能化

近年我国进入科学技术高速发展时期,自动化机械制造中对超精密度的需求越来越高。普通加工件精度虽然与过去相比提高了近1倍(能够实现5 μm精度),精密加工件提高了2个数量级,但社会制造业发展快,科技水平越来越高,超精密加工件精度不仅要实现纳米级,还应该不断提高数控系统适应能力,由原来的自动化转变为智能化,最关键的是要提高自适应控制系统调整进给速率。在编程控制器层面,自动编程技术实现了跨越式发展。从数控技术长远发展角度出发,未来自动化机械制造趋于智能化控制,因此需要更多的技术人员给予支持,不断对数控工艺系统升级、优化、改进,以推进智能制造快速发展。

3.2 网络化

网络技术发展迅速,正逐步实现全球网络一体化,促使机械制造行业的网络化和信息化成为未来的发展趋势[5]。企业内部应该构建数控数据联网系统,促进各部门间的数据高效共享。各部门都可以根据自身权限快速查阅、查实相关数据,最大程度上为工艺改进、技术优化提供最新的参数。此外,数据网络化可以远程操作仪器,提高自动化水平。

3.3 开放型数控系统

在自动化机械制造中,计算机技术发挥了重要作用。但是,封闭式数控的缺点多,如维修难、软件移植效果不理想等,导致用户的有些需求无法满足,且用户很难结合自身需求更改程序,系统扩展性能较差。在以后的发展中,需要引进开放性数控系统,结合用户需求高效运行,实现接口、通信、交互等模式的标准化、规范化,也使维修、软件移植更加方便快捷。

4 结语

在自动化机械制造过程中应用数控技术,不管是工艺水平还是自动化水平均有明显提高,应用范围也日益扩大,提高了机械制造效率和制造精准度,为智能化和网络化发展创造了有利条件。