大长径比薄壁燃烧室壳体加工变形分析与控制技术研究

黄海艇 许开州 王燕华 李瑞琴

(1.上海工业互联网创新中心,上海 200131;2.上海航天动力技术研究所,上海 201109;3.上海航恩智能科技有限公司,上海 201108)

固体火箭发动机壳体作为典型的大长径比薄壁多支耳筒形件,结构复杂,外挂件多,如弹翼支耳座、电缆罩支座、吊挂体以及壳体前后接口等。它的质量轻,结构刚性差,长径比不低于8,壁薄(小于2 mm),强度高,抗拉强度不低于1.7 GPa,延伸率不低于6%。所使用的材料硬度高,低合金超高强度钢在淬火后硬度不低于55 HRC。发动机壳体是导弹弹体结构的重要组成部分。壳体的变形和尺寸精度直接影响导弹总装及弹翼和电缆罩装配。它存在的难加工、整体变形难控制的问题,对现阶段的型号研制产生制约。

国内外针对薄壁零件加工变形控制问题做了大量研究[1-2]。中南大学对30CrMnSiA钢大直径薄壁燃烧室壳体设计专用工装,可以校正燃烧室壳椭圆度和母线直线度[3]。汉光重工在零件淬火后短时间内让钳工对其校形,再进行人工时效,减小了零件的热处理变形[4]。王树松等人针对超高强度钢30Cr3SiNiMoVA壳体变形,提出“形变热处理调质→成型→中温回火”的加工工艺[5]。在焊接变形控制方面,张克等人采用分段焊接的顺序方法实现薄壁筒体类零件成型的工艺优化[6]。王苏平等人采用分体式工装来保证发动机燃烧室壳体吊挂焊接精度[7]。此外,相关国内外学者开展了基于有限元的焊接热弹塑性分析,实现了焊接工艺装备与参数的优化[8-10]。

本文通过对壳体制造、装药制造、装配等过程的系统测量与分析,结合有限元仿真分析方法,分析焊接和热处理工艺过程对壳体变形的作用机理和基本规律,明确了壳体变形的控制策略,并通过工艺试验对工装优化方案的有效性进行验证。

1 壳体加工过程变形分析与定位

燃烧室壳体现有加工工艺流程如图1所示。前后筒体经过旋压,采用真空电子束焊接机焊接为一体。弹翼支座采用氩弧焊焊接在壳体上,随后壳体经热处理,通过加工中心完成壳体外圆面和端面的特征加工。

图1 燃烧室壳体加工工艺流程

通过测量与分析,得出导致壳体变形的两个主要因素。

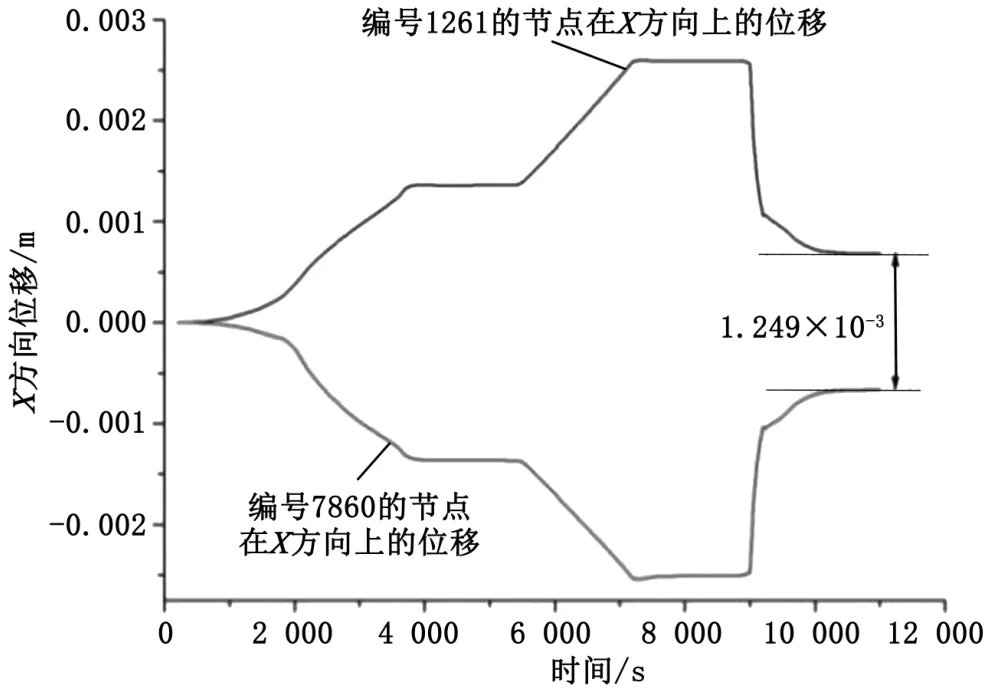

一方面,前接头、后接头、旋压筒体以及外部零件焊接产生的装配及焊接变形。壳体焊接包括前后筒体真空电子束焊接和弹翼支座在壳体上的氩弧焊接。检测表明,前者对壳体变形影响更大。如表1所示,筒体经过电子束对接焊接后,部分检验点超出直线度不大于1.5 mm的合格范围。

表1 电子束焊接后直线度测量 单位:mm

另一方面,壳体经淬火热处理过程产生的淬火热处理变形。如表2所示,对5发组焊后的壳体进行淬火,取轴向等分4点进行圆度测量,标星号*数字为超差点,圆度要求不大于1.5 mm。

数据表明,壳体经淬火后圆度出现明显变化,且变形集中在壳体中段。由表2可知,为控制变形,现有方法采用外箍式专用整形工装,同时进行回火处理,一定程度上抑制了变形,但仍需进行二次回火+整形工装,进一步减小变形量,导致生产效率大幅降低,需要通过仿真模拟进一步明确产生变形的基本规律。

表2 淬火后测量 单位:mm

2 壳体变形有限元仿真分析

2.1 焊接变形分析与控制

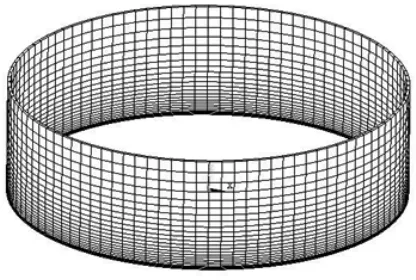

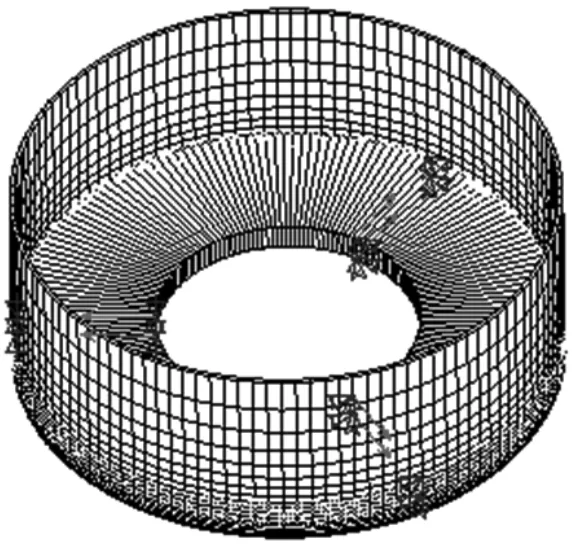

针对焊接结构模拟件建立有限元模型进行应力分析,以焊缝为对称面建立圆筒1/2模型,其中外半径为170 mm,壁厚为2.38 mm。网格划分模型如图2所示,焊缝区域的网格密集,远离焊缝区域的网格稀疏。设定热源强度为1.15×1 011 W·m-3,焊缝宽度为1.5 mm,焊接速度为9 810 mm·min-1。

图2 圆筒网格模型(周向100等分)

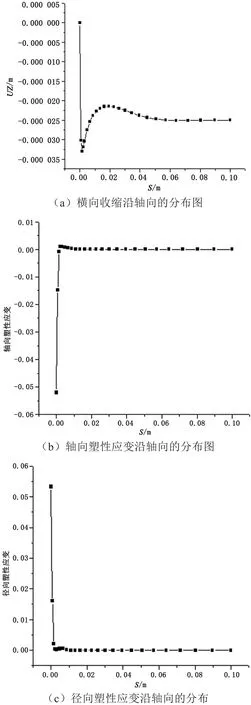

壳体横向收缩和塑性应变的分布如图3所示,S为距离焊缝的距离,UZ为横向位移,负值表示收缩。

图3 横向收缩及塑性应变分布图

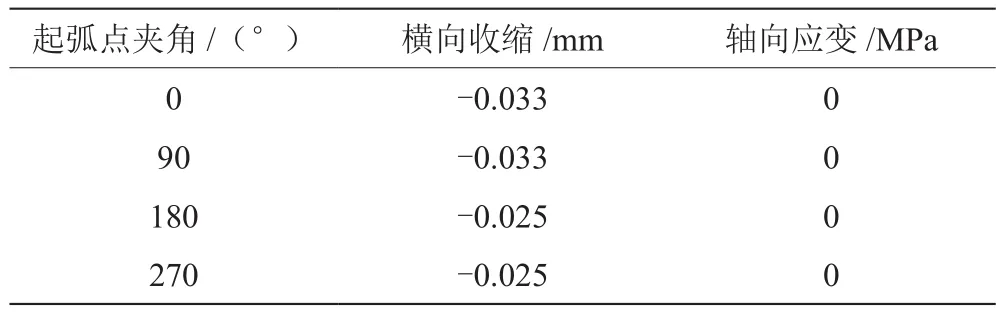

由表3可知,在端面上每隔900取1个点分析横向收缩和轴向应变沿圆周的分布情况。

表3 端面4点的横向收缩和轴向应变

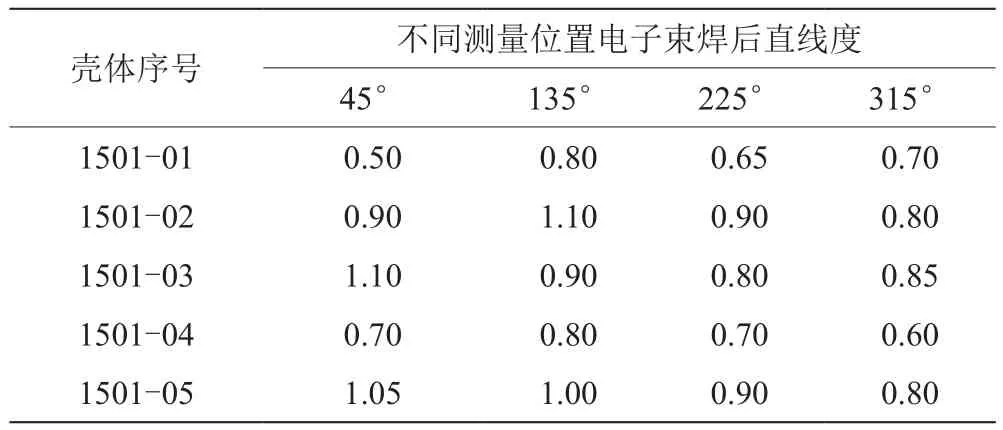

如图4所示,焊接仿真结果表明,焊接过程产生了收缩变形,导致壳体直线度超差。

图4 变形示意图

为按前述位移量“撑开”圆筒,采用如图5所示的模型进行接触非线性分析,在3瓣内撑工装上分别施加集中力,分析形变位移量与工装施加载荷间的关系。圆筒外表面施加完全约束,圆筒内壁和内撑工装的外表面分别生成接触面和接触单元(CONTAC49单元),设置该接触单元法向接触硬度为3×105N·mm-1。

图5 接触分析模型

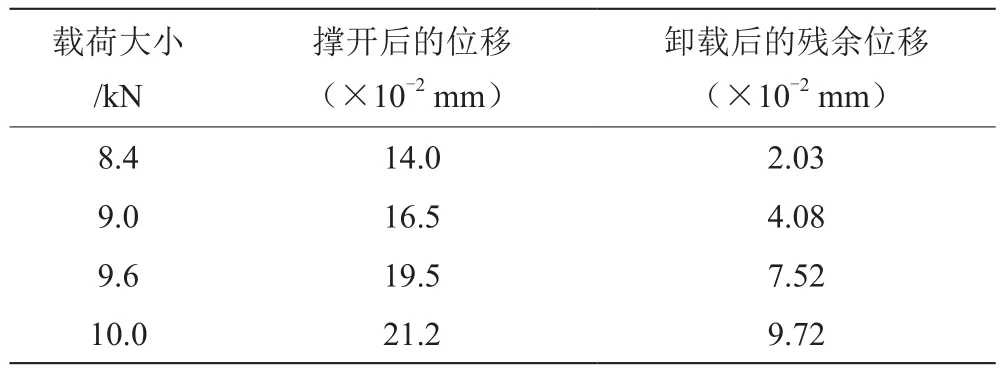

经计算分析,残余位移在0.08~0.10 mm为最优,模型形变位移量与施加载荷的关系如表4所示。

表4 载荷力与预位移量的关系

经过分析,预变形产生的环向残余应变约等于在预变形后的焊接与在自由状态下焊接后的残余环向应变之差(在最靠近焊缝的4个节点上有一定偏差),即内支撑工装在预变形时产生的环向残余塑变显著减小了径向变形,而产生的横向残余塑变对减小横向收缩几乎没有影响。

2.2 热处理变形分析与控制

建立的热处理仿真模型如图6所示。为提升壳体热处理效率,壳体的排列方式为圆心连线三角形排列。

图6 三维模型及有限元模型

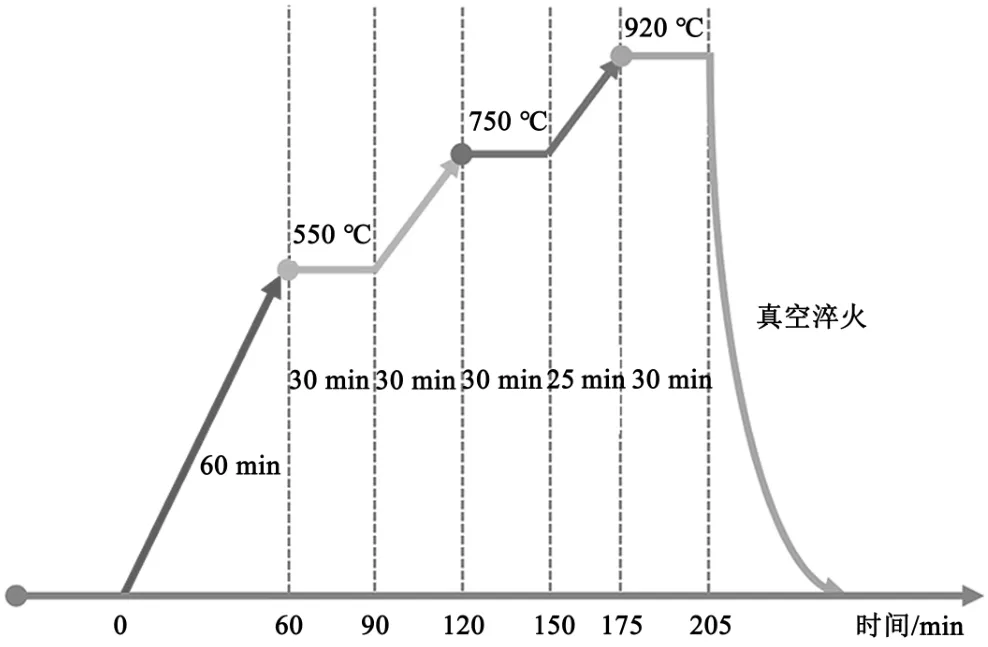

热处理工艺过程如图7所示。加热至550 ℃后保温30 min,加热至750 ℃后保温30 min,加热至920 ℃后保温30 min,最后进行真空淬火。

图7 工艺参数曲线图

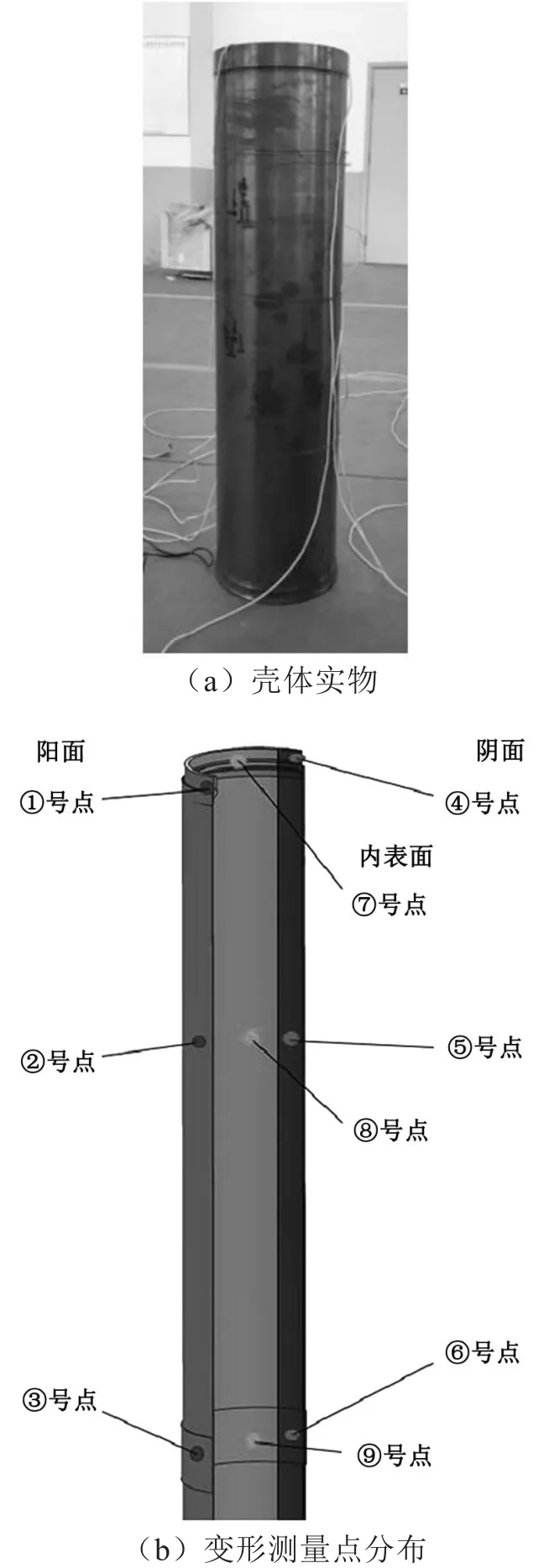

气淬处理壳体变形机理如图8所示,同时对实际热处理过程进行变形测量。测量点分布如图9所示,在阳面、阴面各沿壳体轴向取3个检测点。

图8 气淬处理壳体变形机理(单位:mm)

图9 测试实物

实测变形曲线如图10所示。实测数据与仿真数据误差在10%以内,直接反映了热处理变形过程。

图10 实测变形曲线图

经过分析,热处理过程中壳体的内外表面温度分布不均。零件开始淬火时,外表面(靠向加热板一侧)处于进气口低速区,冷却慢,温度高,塑性好。内表面(靠向炉体中心一侧)处于真空炉内进气口的高速有效区域内,冷却快,且先收缩。内表面受高温外表面牵制产生拉应力,外表面相应受到压应力,带动整个截面产生塑性变形。外表面和临近内外两侧的中间区域向外膨胀,这个阶段的应力主要由热应力引起。

当内表面冷却至马氏体相变点Ms时发生马氏体相变,此时外表面温度较高,尚未发生相变,内表面因体积膨胀受到压应力,外表面和中间区域受到拉应力,主要由组织应力引起。当外表面冷却至马氏体相变点Ms时,外表面膨胀受压应力,内表面受拉应力,此时内表面的塑性差无法抵消组织应力引起的形变。

继续冷却至马氏体相变温度以下时,工装中心的支撑柱散热缓慢,支撑柱向内表面反传热,外表面冷却速度开始大于内表面,热应力规律反转,内表面受拉应力,外表面受压应力。此时,材料塑性非常差,产生的微弱变形无法通过仪器测量获得。

3 试验验证

3.1 焊接变形控制验证

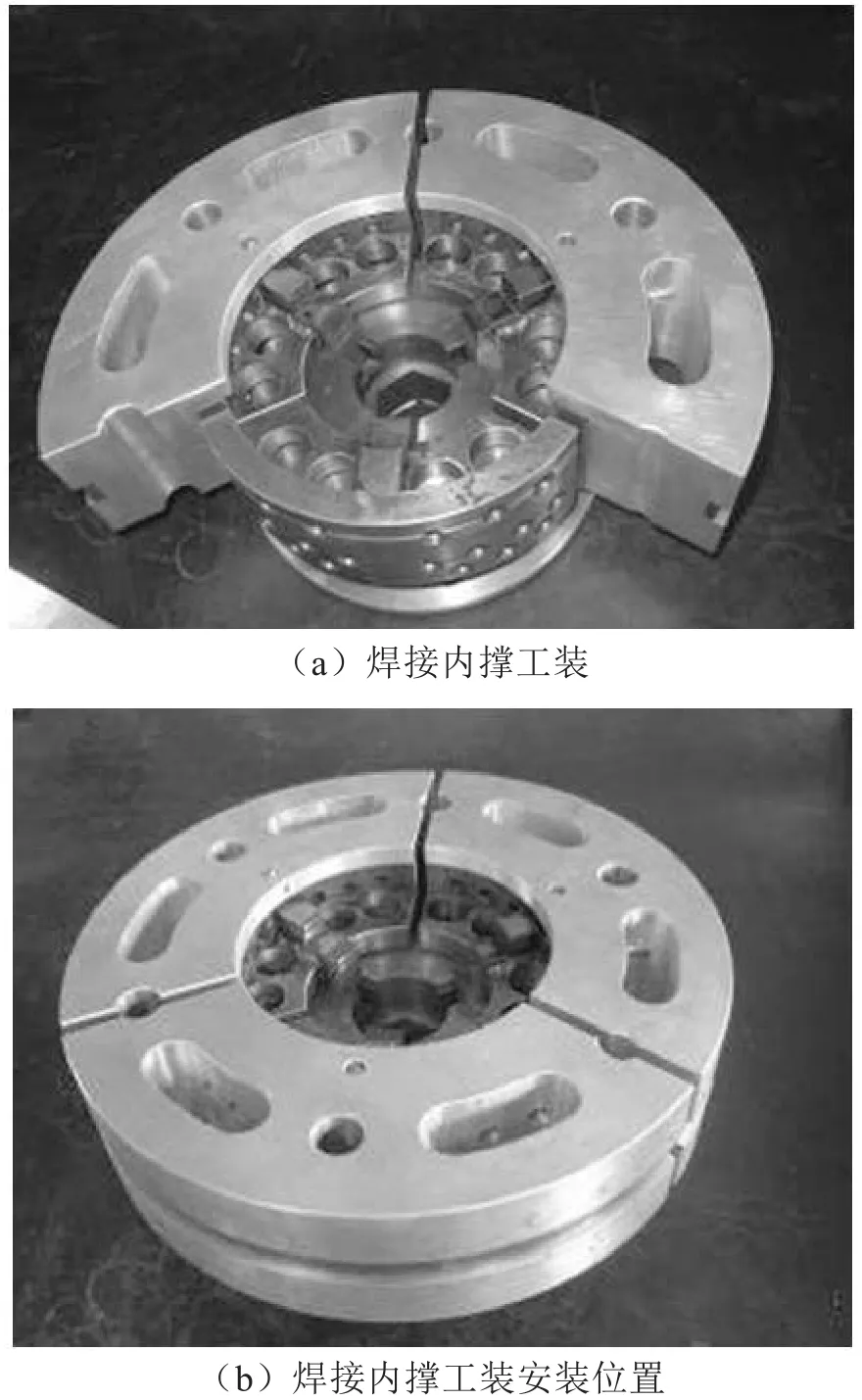

根据仿真结果,焊接内撑工装施加的预紧力为9 kN,工装安装位置距离焊缝为1.5 cm,如图11所示。

图11 内支撑工装实物

施加工装后的壳体变形量如表5所示,与表1进行对比,施加工装后变形量显著减小。

表5 施加工装后变形量 单位:mm

3.2 热处理变形控制验证

现有工装中心存在为固定悬挂工件而设计的大尺寸支撑柱,影响了壳体的保形加工。一是影响了内侧同心圆分布流场,减少了有效冷却面积。二是支柱直径过大,钢材料在加热过程中吸收大量热量,壳体冷却后仍有500 ℃以上的高温,释放大量热量导致壳体回火,出现了壳体强度降低、产生额外形变的问题。三是由于支撑柱的存在,工件被固定在热处理炉的1/2半径处,恰好跨越向上流动气流的高速区和低速区。效冷却面积,保证壳体处于均匀流场内,减少温度差从而抑制变形。改进后工装的测试数据如表6所示。

图12 改进前后工装实物

表6 改进工装后的测试数据 单位:mm

数据表明,改进工装对抑制壳体变形效果显著,淬火后壳体的圆度相比原有策略的变形量得到有效减小。改进后工装通过一次回火+整形工装即可实现对壳体变形的有效控制。

4 结论

通过仿真分析明确了各工艺过程中影响壳体变形的规律,通过优化工装有效控制了加工变形,主要得出以下结论:

(1)经过测量试验、有限元分析,明确了焊接、热处理过程中组织场和应力场变化是造成壳体变形的主要因素;

(2)通过工艺试验确定了优化工装支撑柱、改进底部格栅式导流板的控制策略,结果证明优化后的工装显著控制了壳体的加工变形,而对于一次回火加整形工装仍旧超差的工件,可采用二次回火加整形工装,进一步抑制变形。