直升机旋翼三维动态变形测量与可视化分析

胡丙华,晏 晖

(中国飞行试验研究院,陕西 西安 710089)

引言

旋翼桨叶的动力学特性分析是桨叶设计和评价的主要依据,直接影响到直升机强度、性能和飞行品质特性[1-2]。其中,挥舞角、摆振角和变距角体现了桨叶的运动规律,涉及操纵性和稳定性分析;应变则反映了桨叶的力学特性,涉及载荷分析[3]。旋翼桨叶载荷主要表现为桨叶的拉伸、弯曲和扭转,它们的变化引起桨叶外形变化[4-5]。旋翼桨叶弹性变形测量方法大致分为两类,即光学测量法和传感器测量法。光学测量法的特点是针对桨叶弹性变形的测量,使用光学成像仪器,不接触测试件,且测试获得的结果即为位移变化量,无需进行大量复杂的间接转换[6]。目前,比较先进的光测法主要指基于高密度测量标志图像的视觉测量方法与基于三维散斑图像相关的视觉测量方法。国内外在基于视觉的旋翼变形测量方面已进行了一些研究与应用,如UhmD 等利用三维数字散斑相关方法研究了直升机悬停时,极柔性旋翼桨叶的变形测量和模态识别[7];德国研究者Christoph Maucher 和Fritz Boden 合作采用视觉测量方式对DR135、EC135 飞机进行了变形测量[8];意大利利古雷航空公司 Claudio Lanari 和Fritz Boden 把基于QVT、IPCT的视觉测量方法用于P180 推进器形变测量中取得了很好的效果[9-10];吴国宝等提出了一种基于三维数字影像的测量方法,实现了旋翼桨叶运动参数的有效测量[11];韩涛等构建了一种随旋翼旋转的立体相机系统,实现了旋翼桨叶的三维变形测量[12];左承林等提出一种基于双目立体视觉的直升机旋翼桨叶位移变形测量方法,实现了风洞环境下旋翼桨叶上密集编码点的精确测量与变形分析[13]。

本文借鉴国内外旋翼变形测量研究情况,结合某项目研究的具体需求与测试对象结构特点,提出了一种直升机旋翼三维动态变形测量与可视化分析方法,设计研制了一种小型一体化随动双目立体视觉测量系统,构建了长景深大倾角散斑影像匹配与窄长目标变形测量算法,解决了高速旋转叶片的实时高清视频监控与关键点变形测量问题,实现了旋翼桨叶全场变形测量,为旋翼运动规律分析、载荷测试数据分析、旋翼气动弹性修正技术理论研究以及旋翼桨叶疲劳损伤分析等提供可靠实测数据[14]。

1 测量系统设计

1.1 系统组成

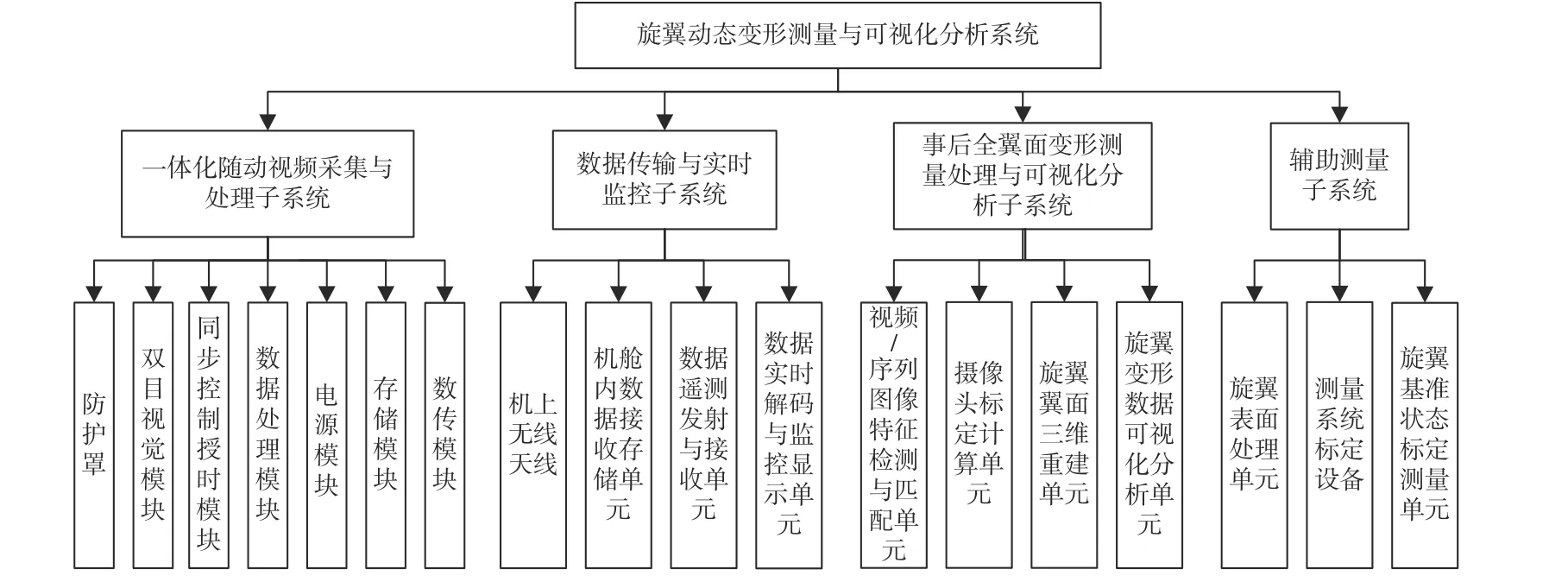

针对直升机旋翼桨叶结构特点与高速旋转特性,设计了旋翼动态变形测量与可视化分析系统,主要由一体化随动视频采集与处理子系统(安装于旋翼桨毂上)、数据传输与实时监控子系统、事后全翼面变形测量处理与可视化分析子系统以及辅助测量子系统组成。其中,一体化随动视频采集与处理子系统用于旋翼桨叶运动的实时视频监控与关键点的变形测量,由高清摄像头、同步控制授时模块,数据处理模块、数传模块、存储模块、电源模块、防护罩等构成;数据传输与实时监控子系统用于数据传输、压缩编码与解码显示,主要由机上无线天线、机舱内数据接收存储单元、数据遥测发射与接收单元、数据实时解码与监控显示单元组成;事后全翼面变形测量处理与分析子系统用于事后旋翼视频数据的处理与变形测量数据分析,主要由视频/序列图像特征检测与匹配单元、摄像头标定计算单元、旋翼翼面三维重建单元、旋翼变形数据可视化分析单元等组成;辅助测量子系统用于旋翼表面处理与系统标定,主要由旋翼表面处理单元、测量系统标定设备与旋翼基准状态标定测量单元组成。系统整体组成如图1所示。

图1 旋翼动态变形测量与可视化分析系统组成图Fig. 1 Composition of rotor dynamic deformation measurement and visual analysis system

1.2 一体化随动视频采集与处理子系统设计

一体化随动视频采集与处理子系统是旋翼动态变形测量与可视化分析系统的核心,为项目新研制的系统。该系统采用了带加强筋的航空铝材对称结构设计、整机动平衡技术、宽电压带EMI滤波的集流环供电技术、基于FPGA 和海思3559A的高性能嵌入式系统的高速数据采集分析技术等,使其可以加装到高速旋转件上,实现视频数据采集、存储和处理;与现有类似采集系统相比,该系统更小型化、整体刚性和稳定性更强、数据同步性更好、且实现了视频数据的实时无线下传与监控。

1.2.1 子系统组成

一体化随动视频采集与处理子系统组成及其与整个系统信号传输结构如图2 所示。

图2 一体化随动视频采集与处理子系统组成与系统信号传输结构示意图Fig. 2 Composition of integrated servo video acquisition and processing subsystem and signal transmission structure of whole system

1.2.2 系统结构设计

由于一体化随动视频采集与处理子系统随旋翼桨毂一起运动,为保证系统能正常工作的情况下尽量减小外加系统对直升机自身飞行性能的影响,该子系统在结构上应满足以下要求:

1) 应尽可能小型化,轻型化,模块化。

2) 满足旋转部件结构强度和动平衡要求。

3) 振动满足HB-5830 正弦振动功能谱E 曲线要求。

4) 满足集流环供电要求,系统总功耗不能过大,一般不超过500 W。

5) 满足热平衡要求,确保系统散热性能满足高温或长时间暴晒环境下正常使用的要求。

6) 通过过渡板与桨毂刚性连接。

1.2.3 实时数据处理逻辑设计

两高清摄像头经触发开始同步采集视频数据,之后经实时数据处理再进行下传,实现数据的实时监控。其中,实时数据处理过程如图3 所示,在数据采集后进入数据缓存,一方面进行视频编码、存储处理,另一方面进行图像降采样、同名影像标志点检测、匹配、定位计算和数据存储等处理,以实现旋翼运动状态与翼尖变形量的实时监控。

图3 系统实时数据处理过程图Fig. 3 Process diagram of real-time data processing of system

1.3 旋翼表面处理设计

考虑不影响飞机的气动与操纵性能,一体化随动视频采集与处理子系统不能安装在桨毂上较高的地方,一般应尽量贴近桨毂。因此,两高清摄像头的观测交会角很小,倾角很大,与被测目标接近平行。为保证使靠近旋翼末端的散斑与编码标志点清晰成像,不出现边缘重叠影响后续特征检测与匹配效率与可靠性的情况,提出了一种基于成像距离与摄影倾角的靶标长短轴比例拉伸设计方法,对正圆靶标沿旋翼翼展方向按不同比例进行拉伸处理与布设,解决在相机光轴与桨叶构造平面的夹角非常小的情况下,正圆靶标变形严重难以准确检测的问题。被测旋翼桨叶的表面处理情况如图4 所示。

图4 摄像头布局示意图Fig. 4 Schematic diagram of camera layout

2 测量原理

2.1 摄像机标定

2.1.1 基于距离约束的摄像机标定

基于距离约束的摄像机标定是一种基于附有约束条件的间接平差原理的摄像机标定参数(内、外方位元素与畸变修正参数)获取方法。以十字编码标尺作为摄像机标定控制,采集其在测区不同位置的成像作为标定影像,之后进行编码标志点的影像检测与匹配,再结合标尺上给出的两点编号及其对应距离,构建标定参数解算模型,进行整体平差计算,最终获得摄像机标定参数的精确值。标定参数解算模型主要分为以下几种:

1) 确定镜头畸变模型

一般来说,摄像机的非线性畸变有3 种:径向畸变、偏心畸变和薄棱镜畸变[15]。根据不同畸变组合构建畸变修正模型[16],对项目所用测量系统进行地面精度试验验证,确定最佳畸变修正模型为

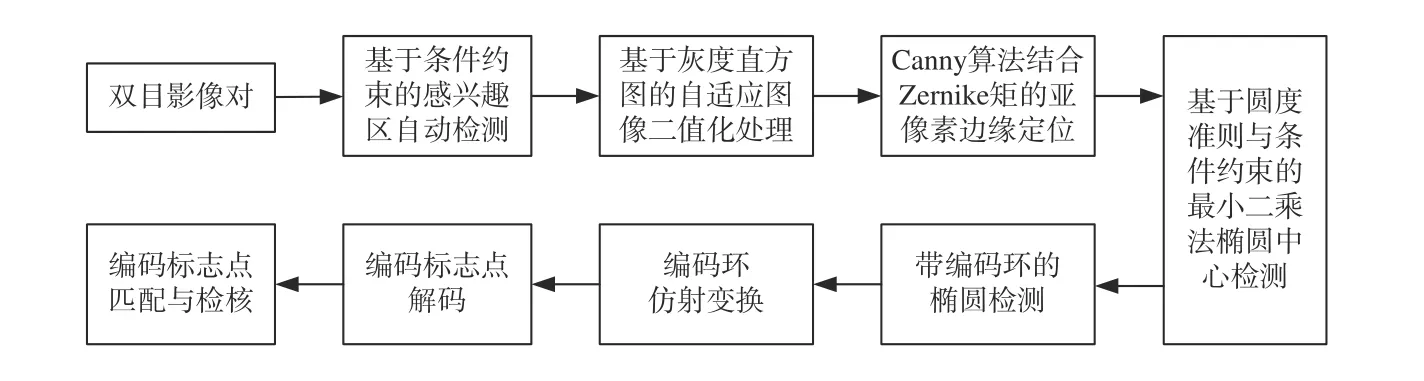

将其线性化,可得约束条件方程:

3) 构建误差方程组

以影像外方位元素、编码点物方坐标,摄像机内方位元素、镜头畸变修正参数为未知数,编码点像素坐标为观测值,对共线条件方程进行线性化处理,联合约束条件方程(3),可得标定计算误差方程组为

由于基于距离约束的摄像机标定获得的摄像机外方位元素未与实际测量所需物方空间坐标系关联,不能直接用于后续参数测量,因此,需另外布设控制场实现摄像机外方位元素的标定计算,此处通过后方交会原理[17]实现摄像机在物方空间坐标系的位置和姿态计算。

2.2 实时单点变形测量

对实时采集的图像数据,需经编码标志点实时检测、识别与匹配,再结合摄像机标定参数和标志点在旋翼基准状态的测量数据,采用基于阈值约束的前方交会原理获得短基线测量条件下的标志点的三维坐标[17],进行获得该点的实时变形量。

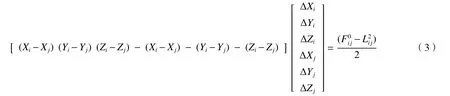

其中,编码标志点实时检测、识别与匹配是实现旋翼实时单点变形测量的关键,要求能快速、准确、可靠地实现影像匹配,为单点变形计算提供同名点坐标数据。由于两摄像头随旋翼一起转动,其左右有效视场几乎不变,为减少计算量,在进行标志点检测前需进行感兴趣区自动检测与自适应二值化处理,之后进行边缘检测与亚像素边缘定位。然后根据圆度准则和椭圆大小、凹凸性等约束条件检测出边缘集中的椭圆,并基于最小二乘椭圆拟合法计算椭圆中心,再进行编码标志点的判断与解码。最后以码值相同为原则进行匹配,并通过对极约束实时判断双目影像编码标志点匹配的有效性。编码标志点检测、识别与匹配流程如图5 所示。

图5 编码标志点检测、识别与匹配流程图Fig. 5 Flow chart of detection, identification and matching of coded mark points

2.3 数字散斑相关测量

数字散斑相关测量是使用2 个摄像机从不同角度拍摄被测物体表面在变形前和变形后的散斑影像,通过对散斑影像进行预处理、划分网格以及同名子区匹配等,计算得到变形前后影像中待测点的二维坐标,再联合标定所得的双摄像机内外参数,进行三维重建,最后基于基准状态数据得到三维变形信息。基于数字散斑相关的直升机旋翼变形测量算法实现流程如图6 所示,核心是散斑影像匹配与三维重建。

图6 基于数字散斑相关的直升机旋翼变形测量算法实现流程图Fig. 6 Algorithm implementation process of helicopter rotor deformation measurement based on digital speckle correlation

2.3.1 散斑影像匹配

散斑影像匹配,包括二维匹配和立体匹配,二维匹配是指跟踪变形前、后图像中的同源点。立体匹配指匹配双目摄像机同一时刻拍摄的左右图像中的同名点。对于全时序状态的影像相关匹配,采用立体匹配和二维匹配交叉进行的匹配策略,直至所有状态的散斑子区完成立体匹配[18]。

通常子区相似程度是通过2 个子区图像的灰度值来衡量,此处使用相关函数(归一化差值平方和函数)定义匹配影像2 个子区的相似度,其表达式为

依据图6 框选部分进行影像匹配,在具体实现过程中,为减少计算量,且高效准确地实现参考图像与目标图像的匹配,第1 状态通过同名核线几何约束,使得在密集散斑区域能够快速找到与参考子区匹配的目标子区;之后根据参考子区和目标子区4 个角点的坐标,以X=[u ux uy v vx vy r0r1]作为待求的匹配参数向量,基于最小二乘方法求CNSSD最小值,实现立体匹配参数计算;再以上一次匹配计算参数为准确初值,进行相邻状态影像的二维匹配与同一状态参考影像与目标影像的立体匹配计算。在一个子区所有状态匹配成功后,根据变形参数进行四邻域扩展计算,实现所有子区的匹配。该方法采用核线几何约束有效提高了影像半自动匹配效率,采用连续相邻状态二维匹配策略,减少了待匹配影像之间的差异,增强了自动匹配的可靠性与鲁棒性。

农产品科技含量较低,品牌潜力有待挖掘。农业品牌建设必须有过硬的质量和足够的资金作为基础,而过硬的质量又需要由强大的科技作为后盾。为确保品牌农产品的高质量和高效益,农业企业应当加强对农产品的深加工。然而,现阶段卧龙区已认证的无公害品牌除了青华镇永兴农贸公司粗加工玉米面和玉米糁外,其他企业都没有对其产品内在价值进行加工,最终严重影响了企业效益。

2.3.2 旋翼表面三维重建

试验后基于旋翼表面散斑影像,在摄像机精确标定的基础上,依次进行特征点检测、相对定向、散斑匹配和三维重建处理。三维重建的核心是双目交会测量,此处采用共线条件方程法前方交会原理,结合空间距离变化阈值约束,构建平差解算模型,实现连续运动过程的所有同名散斑点测量计算。

由于处理过程中会出现部分测量点散斑匹配失败,或坐标误差较大重建失败的情况,因此旋翼三维重建计算结果会存在孔洞,此时,需要基于孔洞周边点的信息进行插值运算以修补这些孔洞。

2.4 可视化变形分析

以旋翼基准标定的数据为参考状态,结合直升机有效动作段旋翼三维重建结果,分析旋翼变形量和变形过程,通过调整三维视图观察视角,对全时序测量数据进行回放,实现旋翼全程动态变形的可视化显示与分析。以点元素进行分析时,在有效动作段的机旋翼三维重建结果中提取某一点或多点三维坐标数据,将其与参考状态的坐标数据进行差运算,即可得到其变形量和变形过程曲线。

3 试验验证

3.1 试验系统搭建

根据上述测量系统设计,结合实际测量工作中测量系统的安装条件及其与被测对象之间的空间关系(被测对象为长约8 m、宽约0.5 m 的细长旋翼桨叶,测量系统可安装在旋翼转轴上方约0.7 m的试验台上),搭建地面试验系统,实现系统标定功能、标定精度,测量能力、精度和可靠性验证。系统主要由2 台AOS G2 系列摄像机(分辨率2 048 pixel×2 048 pixel,像元尺寸6.3 μm)、1 台小型网络交换机、1 台时码发生器、1 台笔记本电脑、摄像机控制软件、基于上述原理研制的全场变形测量软件、可粘贴编码标志、编码标尺、可构建旋翼测量区的平板、全站仪、补光灯等构成。系统连接如图7所示。

图7 3D 测量试验系统连接拓扑图Fig. 7 Connection topology diagram of 3D measurement test system

3.2 试验流程

试验过程主要包含以下环节:

1) 系统调试。包含系统连通性调试,镜头光圈与焦距调节,两摄像机空间关系调整,使其满足实际安装条件,且保证尽可能大的纵深测量范围。

2) 内参标定影像数据采集。采集编码标尺在不同位置、角度的成像画面作为内参标定影像(约30 张影像,要求编码标尺在整个视场内均有成像)。

3) 外参标定影像数据采集与控制点测量。采集10 张覆盖8 个以上控制点的成像画面作为外参标定影像,并获得控制点在物方坐标系下的坐标数据。

4) 不同状态数据采集与测量。获得3 个以上不同状态平板上的标志点成像画面和三维空间坐标。

5) 运动状态数据采集。使平板仿真旋翼运动,采集该运动过程的视频数据。

6) 数据处理与分析。使用全场变形测量软件对采集数据进行摄像机标定、多点测量计算与面测量计算,根据稳定状态的计算数据与全站仪测量数据进行对比分析,评估该方法测量精度,同时进行平板运动过程的变形测量。

3.3 数据处理与分析情况

由表1 可以看出,利用全场变形测量软件进行标定和多点测量,可获得最大误差优于4 mm 的测量精度。由图8 可以看出,在被测平板表面粘贴/喷涂标示不密集的情况下也可以实现面测量,对变形情况有直观的显示,展示效果好,且降低了测量试验对被测目标表面处理的要求。图9 显示邻近两点的运动趋势一致,图10 显示沿纵向较远的点比近点在X、Y和Z三个方向的变化大,符合运动实际。综上所述,该方法能够实现散斑全场变形测量与可视化分析,数据可靠,同时可获得单点运动轨迹数据,实现关键点变形量与趋势分析。

表1 编码标志点的视觉测量计算结果与全站仪测量数据的对比分析Table 1 Comparison and analysis of visual measurement calculation results of coded mark points and measurement data of total station

图8 重建结果Fig. 8 Reconstruction results

图9 平板上邻近两点的运动变化曲线Fig. 9 Motion change curves of adjacent two points on plate

图10 平板上沿纵向较远两点的运动变化曲线Fig. 10 Motion change curves of two points along longitudinal distance on plate

4 结论

本文系统地介绍了一种可精确、有效地获取直升机在飞行状态下旋翼三维动态变形测量与可视化分析方法,并依据某型直升机结构特点进行了地面仿真试验验证。该方法通过设计一体化随动双目立体视觉测量系统,实现了高速旋转件的全程高帧频数据采集存储与实时处理,通过制备拉伸的数字散斑和编码标志,解决了受测量系统安装条件限制造成大倾角摄影条件下图像变形大、匹配难度高的难题,实现了旋翼实时单点变形测量与事后基于三维散斑相关的全桨叶面动态变形测量与分析。地面试验结果表明,该方法准确、有效,在小交会角、大倾角摄影情况下可获得最大误差优于4 mm 的静态定位测量精度,结合旋翼轮毂振动可能引起的测量误差,可评估在机载振动环境下仍能获得满足飞行试验测试要求的测量精度,可在飞行试验中推广应用,从而为飞行试验旋翼载荷测试数据分析、旋翼故障预测、诊断与排除等提供技术支撑或有效解决措施。