小口径大视场工业内窥镜光学系统设计

史天翼,杨 磊,刘泽武,苏晓琴,谢洪波

(天津大学 精密仪器与光电子工程学院,光电信息技术教育部重点实验室,天津 300072)

引言

内窥镜最初作为医疗工具,用于诊断、检查人体内部腔体的组织器官[1-4],经过100 年的不断发展,逐渐在医学、工业制造、航空航天、机械维修等领域广泛应用[5]。内窥镜主要分为3 类:硬管内窥镜、光纤内窥镜和电子内窥镜。硬管内窥镜整体结构无法弯曲,是最早发明的内窥镜[6]。光纤内窥镜利用光纤传像束传导图像,主体柔软可弯曲,可随意改变观察角度[7-9]。电子内窥镜则是利用CCD 等图像传感器代替传统目镜,将图像在显示器上进行显示,并且可利用计算机对图像进行后续处理分析,现代应用最为广泛[10-11]。

随着现代工业的发展,对工业零件检测要求也进一步提高[12],航空发动机在喘振边界工作时,会导致叶片发生轴向位移或变形增大,利用小型工业内窥镜对叶尖形貌进行捕捉分析,可以在不破坏、不拆卸仪器部件的情况下实现对设备内部情况的监测,及时规避碰磨事故的发生[13]。在该应用场景下,要求内窥镜具有视场大、体积小、焦距短、耐高温等特点[14]。

本文基于传统硬管式内窥镜结构进行设计[15],采用710 nm 激光器作为光源,光学系统由物镜组、适配镜组两部分构成,前端物镜口径细、视场角大,后端适配镜组放大倍率高。首先,根据应用要求计算各部分结构参数,选择合适的初始结构;其次,对子系统进行优化设计,耦合后按参数要求做进一步调整,对像质进行结果评价,验证系统性能质量;最后,对光学部分进行无热化设计和公差分析,为后续光学及机械加工提供数据支撑。

1 光学系统初始结构

1.1 技术要求及参数计算

根据航空发动机内部构造及结构参数,内窥镜光学系统要求物距L=3 mm,全物高h=13.4 mm,整体光学口径<3 mm,前端细口径长度>20 mm,系统工作耐受温度范围25 ℃~180 ℃。相机参数为:靶面尺寸35.8 mm×22.1 mm,单像素尺寸28 μm。因为光学系统整体口径小于3 mm,所以设定物镜所成第一实像面尺寸为2 mm,具体镜头参数指标见表1 所示。

表1 工业内窥镜设计指标Table 1 Design indexes of industrial endoscope

根据上述参数指标进行分析,本系统存在以下几个设计难点:1) 视场角较大。当视场较大时会存在较大的轴外像差,影响成像质量,降低分辨率;2) 口径小。系统口径直接制约入瞳直径,从而影响系统进光量;3) 探测器像面较大。本文所用高速相机COMS 像面对角线长度为42 mm,放大倍率的提升加大了适配镜的设计难度;4) 温度要求范围较大。航天发动机在工作状态下温度极高,设计特定的冷却装置后仍处在高温状态,因此对系统的无热化提出了较高要求。内窥镜整体结构示意图如图1 所示。

图1 内窥镜结构示意图Fig. 1 Schematic diagram of endoscope structure

从(3)式可以看出,系统整体分辨率若要接近探测器分辨率,则必须保证物镜的分辨率足够高。已知探测器对角线长度为42 mm,适配镜放大倍率为21 倍,因此物镜分辨率必须达到至少357 lp·mm-1,才能满足系统像质要求。按照瑞利判据,物镜的理论分辨率计算公式为

式中: σ为最小分辨距离;f'为 焦距。F=f'/D称作光圈数,将分辨率指标带入公式计算可知,F数至少为3.0,为增加系统进光量,提高入瞳直径,将F数确定为2.0。

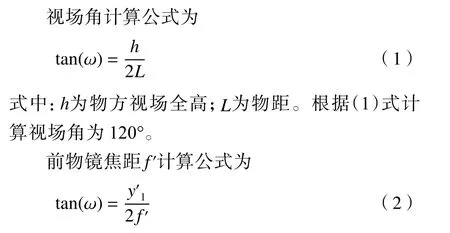

1.2 物镜初始结构

物镜具有视场角大、工作距长、焦距短等特点,系统前端整体口径较小,对物镜结构有较大限制,因此采用反远距物镜结构。该结构是完全非对称结构,通常为负透镜组在前,正透镜组在后,负透镜组将大视场光线收入小口径系统中,正透镜组将光线成像在一次像面上。像方主平面在透镜后表面后方,使得后截距大于焦距。同时,为保证后续与适配镜组顺利拼接,物镜初始结构应为像方远心光路,避免光瞳切割。根据前述参数指标要求,选取的初始结构如图2 所示。

图2 前物镜初始结构Fig. 2 Initial structure diagram of front objective lens

系统结构由6 片球面镜组成,前3 片为负透镜组,后3 片为正透镜组,光阑位于系统第5 面,第1 面面型接近平面,保证了系统的密封性。系统用于高温环境下,无胶合镜片组。该初始结构正负透镜组分离,有利于校正轴外像差,如彗差、像散等。

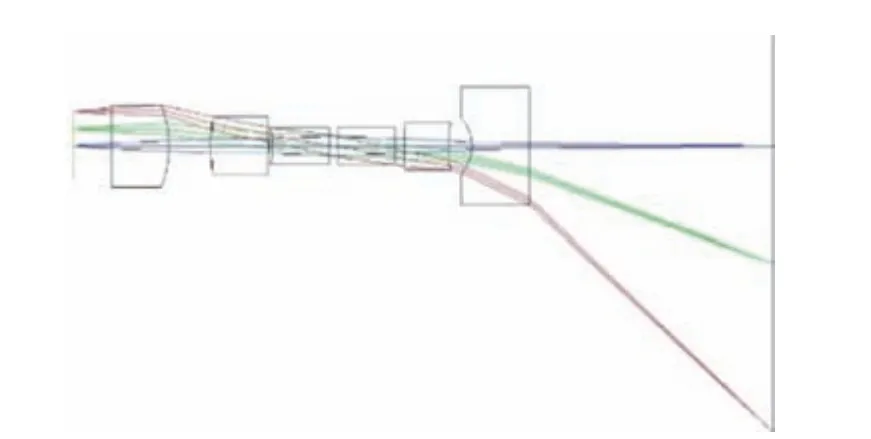

1.3 适配镜初始结构

适配镜用于将前物镜组或转镜组传输的图像进行放大,放大后图像尺寸充满CMOS 光敏面,由上述分析可知,CMOS 对角线长度为42 mm,故适配镜组放大倍率为21 倍。将设计好的物镜组倒置,可作为适配镜组的初始结构,如图3 所示,以保证前后系统的光瞳衔接,便于进一步优化设计。

图3 后物镜初始结构Fig. 3 Initial structure diagram of rear objective lens

2 系统优化分析

根据设计要求,从初始结构出发,利用Zemax设计软件对各子系统进行单独优化。通过设置透镜曲率半径、空气间隔等为变量,编写评价函数操作数,使系统在满足参数要求的情况下达到像差最小化。

2.1 物镜组优化

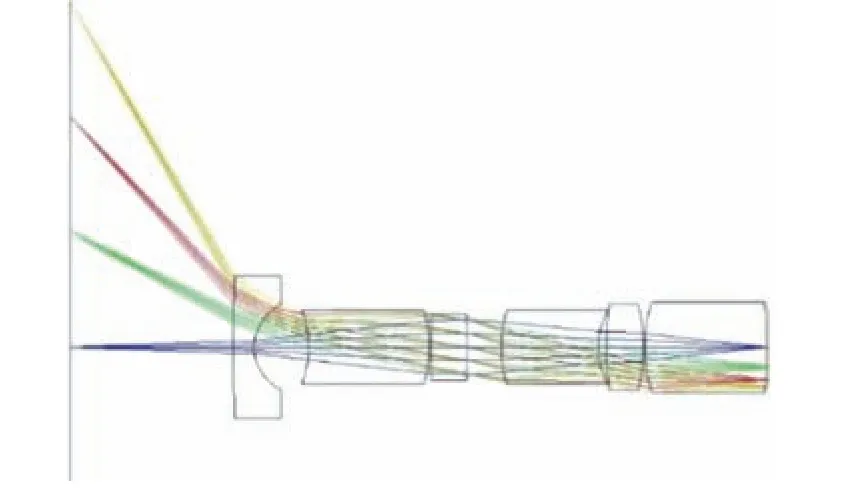

本文选取的初始结构的焦距与实际要求有差别,因此需要对系统进行焦距缩放,再调整像方F数为2.0,视场角为120°(设置物高和物距)。在优化过程中,由于前后系统后续要进行拼接,为保证光瞳不被切割,前物镜组设计为像方远心光路,通过控制不同视场下主光线到一次像面的入射角度为0,可实现像方远心。最终优化出符合设计指标要求的前物镜组结构,如图4 所示。

图4 优化后前物镜组二维图Fig. 4 2D diagram of optimized front objective lens group

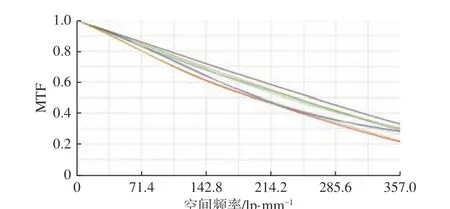

在优化设计时,不仅要满足系统光学特性要求和像质要求,同时还要考虑后续镜片加工及总体系统装配问题,这就对镜片隔圈等零件的结构参数提出了限制。由于系统整体口径较小,装配难度高,所以将全部镜片口径统一设置为3 mm,减小后续机械设计及装配难度。同时对边缘厚度加以控制,避免透镜无法加工或间隔圈厚度太薄。优化后的前物镜组MTF 曲线如图5 所示。

图5 优化后前物镜组MTF 曲线Fig. 5 MTF curves of optimized front objective lens group

由图5 可知,在截止频率357 lp·mm-1处,全视场MTF 值均大于0.2,满足前物镜组分辨率要求。

2.2 系统整体优化

对于该内窥系统,前物镜组正负分离,可校正部分彗差和畸变,且光阑放置在前组可避免产生较大的像散和高级像差。适配镜组可视为一组投影物镜,将一次实像面作为近处的“物”,以固定倍率放大至探测器表面,本系统中将设计好的物镜组倒置作为适配镜的初始结构,这样可提高系统拼接后的优化效率。再根据最终像面要求调整系统参数,优化后发现物镜组长度与适配镜组长度衔接后,满足系统整体长度的要求,因此无需在中间加入棒镜组延长传播距离。拼接后的系统结构如图6 所示。

图6 系统拼接后结构图Fig. 6 Structure diagram of spliced system

在优化过程中发现,一次实像面被优化至镜片内部,对于像质要求较高的光学系统应避免一次像面处于镜片表面或镜片内部,当光线密度较高时,若镜片表面有杂质,会在像面上有模糊像,进而影响整个像面成像质量。对于大视场系统,存在畸变在所难免,但畸变并不影响成像的清晰度,因此,可在后续设计时通过数字图像处理对畸变进行校正。

如果系统需要提高成像质量,在不增加镜片数量情况下(镜片增多会导致光线透过率降低),可采用增加非球面的方法。传统球面面型只有曲率半径1 个变量,而非球面可以根据实际情况添加高阶项增加自由度,进一步提升像质极限。本文设计的光学系统视场角较大,为120°,且光学口径较小,因此引入非球面,可很好地降低大视场带来的轴外像差,提高成像质量。

常用的非球面为偶次非球面,计算公式如下:

式中:z为 光轴方向的高度;c为曲率半径;k为圆锥系数。非球面在光阑附近时有利于校正轴外像差,在远离光阑时有利于校正轴上像差,本文利用Zemax 中寻找最佳非球面位置的功能,设置其中3 面为非球面,面型参数见表2 所示。

表2 非球面面型参数Table 2 Aspheric surface parameters

非球面在优化过程中,可利用COVA 操作数控制圆锥系数大小,从而保证面型平滑度,以便后续镜片加工。

3 像质评价

通过对本文设计的光学内窥系统的点列图、畸变、调制传递函数值(modulation transfer function,MTF)等指标进行分析,从而判断系统整体成像质量,并采用Zemax 图像模拟功能,实际查看物方到像方的图像映射情况。系统优化后点列图如图7 所示。

图7 系统点列图Fig. 7 Spot diagram of system

从图7 可以看出,中心视场RMS 半径为13.1 μm,边缘视场RMS 半径为18.4 μm。系统采用的CMOS探测器单个像元尺寸为28 μm,各视场RMS 半径均在2 个像元尺寸内,满足分辨率要求。衍射效应中艾里斑半径为17.6 μm,同样满足像质要求。

网格畸变如图8 所示。从图8 可以看出,最大网格畸变21.2%,对于大视场小F数系统来说,无法将畸变优化到较小的数值,可在获取图像后利用计算机图像处理功能,对系统畸变进行进一步校正,从而获得更加理想的清晰图像。

图8 网格畸变图Fig. 8 Mesh distortion diagram

系统中像方MTF 曲线如图9 所示。从图9 可以看出,对不同视场的分辨率,以17 lp·mm-1计算,中心视场MTF 为0.59,边缘视场MTF>0.29,表明系统成像质量良好,满足系统分辨率要求。

图9 MTF 曲线图Fig. 9 MTF curves

图像模拟情况如图10 所示。从图10 可以看出,图片成像清晰,但边缘存在畸变,需在后期通过计算机对获取图片进行进一步处理。系统相对照度曲线如图11 所示。

图10 图像模拟Fig. 10 Image simulation

从图11 可以看出,像面照度较为均匀,边缘视场照度大于50%。对于大视场光学系统来说,边缘视场照度下降无法避免,可在后续利用计算机进行图像处理提升照度均匀性。

图11 相对照度曲线图Fig. 11 Curves of relative illumination

4 无热化及公差分析

4.1 无热化设计

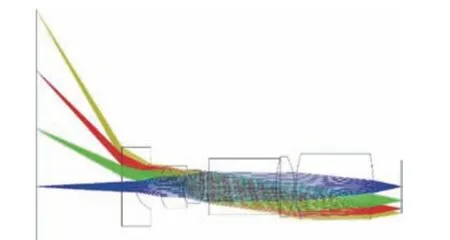

航空发动机在工作状态下涡前温度可达800 ℃以上,即使使用冷却装置对系统工作温度循环降温,仍要求系统在很大温度范围内工作。在不同温度条件下,由于玻璃等光学材料及机械筒壁等存在热效应,使得间隔距离、材料折射率等发生相应变化,进而会导致像面位置发生偏移,成像质量下降,获得的图像模糊不清。该系统需求耐温范围为25 ℃~180 ℃,因此,需要对其进行热分析,初始情况下热分析的MTF 如图12 所示。

图12 初始高温下MTF 曲线Fig. 12 MTF curves of system at initial high temperature

显然,在常温环境下进行设计后,高温时系统MTF 情况较差。通过对玻璃材料特性分析可知,系统中使用的HZBAF16 等部分玻璃折射率温度系数较大,难以与其他玻璃及机械材料形成补偿来消除热差,因此,将其替换为折射率温度系数较小的HLAK53B 等材料。系统采用的光学材料、机械材料类型、折射率温度系数及热膨胀系数见表3 所示。

表3 材料类型及性能参数Table 3 Material types and performance parameters

调整初始环境温度为100 ℃,此时系统更能兼顾常温与高温状态下的成像质量,再利用Zemax中多重结构热分析功能对系统在25 ℃~180 ℃范围内进行优化,优化后各温度下系统MTF 曲线如图13 所示。

图13 3 种温度下系统的MTF 曲线Fig. 13 MTF curves of system at three temperatures

4.2 系统公差分析

公差分析的目的是考虑制造及装配误差对系统成像质量的影响,在系统中必须考虑实际制造情况,掌握镜片的加工流程,与加工厂对接,确认各项公差加工精度。在Zemax 软件中进行公差设置,结合优化情况进行匹配调整,这是正确进行公差分析的重要基础。本文设置的公差见表4 所示。

表4 系统元件公差分配Table 4 Tolerance allocation of system elements

以17 lp·mm-1处衍射MTF 平均值为指标,对系统进行500 次蒙特卡洛分析后显示,仅20% 样本指标MTF 值达到0.2,因此,需对存在较大误差的参数进行优化。分析发现,在部分表面出现偏心误差过大,直接影响系统整体成像质量,通过调整边缘视场光线在部分表面的入射角度,使光线走势更加流畅平缓,可降低表面偏心公差。再通过降低所有表面球差的方差,进一步降低公差灵敏度。通过调整优化后,仍然以17 lp·mm-1处衍射MTF 平均值作为指标,对各个视场分别进行500次蒙特卡洛分析,结果见表5 所示。

表5 蒙特卡洛公差分析结果Table 5 Results of Monte Carlo tolerance analysis

从表5 可以看出,80%蒙特卡洛样本的全视场平均MTF 值在17 lp·mm-1处大于0.19,满足实际生产加工要求。其中重点关注第3 片透镜的厚度公差及第9 片透镜的偏心公差,通过公差分析可以有效定位系统的公差敏感位置,从而有针对性地指导系统的加工与装调。

5 结论

基于硬管式内窥镜基本结构,本文设计了一种用于航空发动机叶片检测的大视场小口径工业内窥镜,其前端光学口径为3 mm,细管长度25 mm,具有120°视场角和0.5 mm 入瞳直径,适配镜放大倍率21#。利用Zemax 软件进行了优化,最大程度减小各种像差,成像质量较好,各视场MTF 在17 lp/mm 处均>0.28,最大畸变<21.8 %,系统在25 ℃~180 ℃温度范围内均满足像质要求。公差分析结果表明,系统满足加工装配要求,该内窥镜可应用于多种特殊环境下的零件检测中。