19 m特厚煤层孤岛综放面小煤柱沿空巷道煤柱宽度选择及工程应用

田伟鹏,崔佐军,范小龙

(山西煤炭进出口集团左云东古城煤业有限公司,山西 大同 037100)

0 引 言

我国山西省、陕西省、内蒙古自治区等地的矿区普遍存在大量的8 m以上特厚煤层。这些矿区大多数选用留设20~40 m不等的宽煤柱护巷确保下区段回采巷道的稳定性[1-5]。然而留设宽煤柱往往会导致巷道处于高支承压力区,掘巷和回采期间巷道变形破坏会比较严重,巷道围岩控制难度也随之增加[6-8]。在特厚煤层条件下,留设宽煤柱也会导致煤炭资源的巨大浪费。对于特厚煤层孤岛综放工作面来说,若区段煤柱宽度留设不合理,极易造成在掘进和回采期间沿空巷道围岩发生严重的变形与破坏[9-12]。区段煤柱宽度选择合理不仅可以保证巷道掘进及回采时围岩稳定性,采用小煤柱护巷还可以大大提高煤炭资源回收率[13]。因此,特厚煤层孤岛综放工作面小煤柱沿空巷道合理煤柱宽度选择已成为亟需解决的问题。

在厚煤层及特厚煤层条件下沿空巷道合理煤柱宽度选择研究方面,郭金刚等[14]以某矿8305工作面12.5 m特厚煤层为研究对象,根据内外应力场理论、极限平衡理论及数值模拟计算结果确定煤柱的合理宽度,并提出针对性围岩控制技术;何富连等[15]以马道头煤矿14 m特厚煤层综放沿空巷道为研究对象,推导出了采空区侧向顶板破断位置计算公式,并结合现场具体工程地质条件及现场实测的采空区侧向支承压力分布规律最终确定了区段煤柱合理宽度并应用;岳帅帅等[16]以塔山煤矿15 m特厚煤层工作面沿空巷道为研究对象,在通过理论推导及现场实测得到基本顶破断位置的基础上,深入分析掘巷前基本顶弧形三角块结构的稳定特征,最终确定合理煤柱宽度。

总体而言,我国许多学者已经对8~15 m特厚煤层条件下巷道煤柱合理宽度进行了大量的理论分析、数值模拟分析及现场实测研究,且取得了一些具有创新性、关键性的研究成果,研究发现煤层厚度与沿空掘巷护巷煤柱尺寸选择及围岩稳定性密切相关,但现有研究中对于15~20 m的特厚煤层孤岛综放工作面小煤柱沿空巷道合理煤柱宽度选择鲜有报道。本文以东古城煤业Z109工作面19 m特厚煤层孤岛综放工作面小煤柱沿空巷道为工程背景,采用理论计算分析与数值模拟研究确定工作面小煤柱沿空巷道合理煤柱宽度,并结合现场实测数据进行验证分析。

1 工程概况

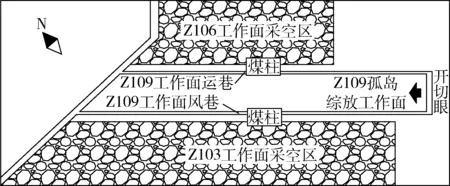

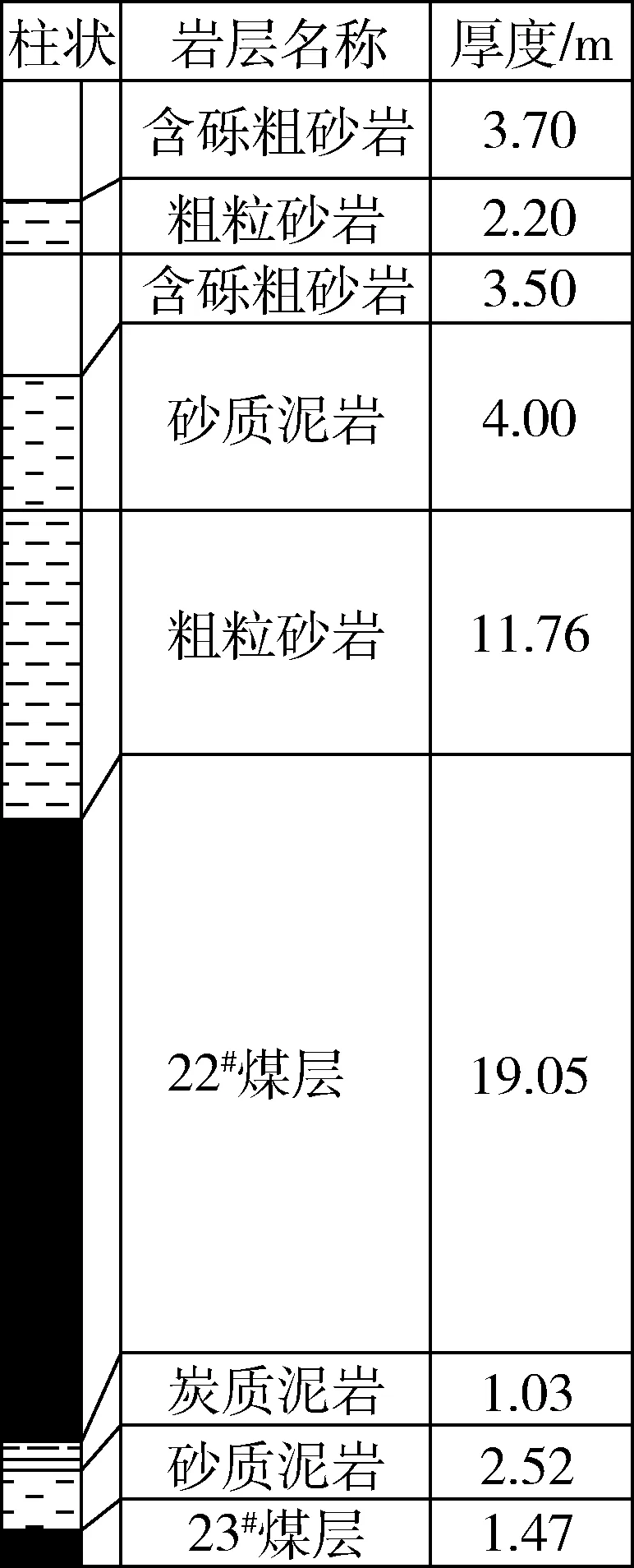

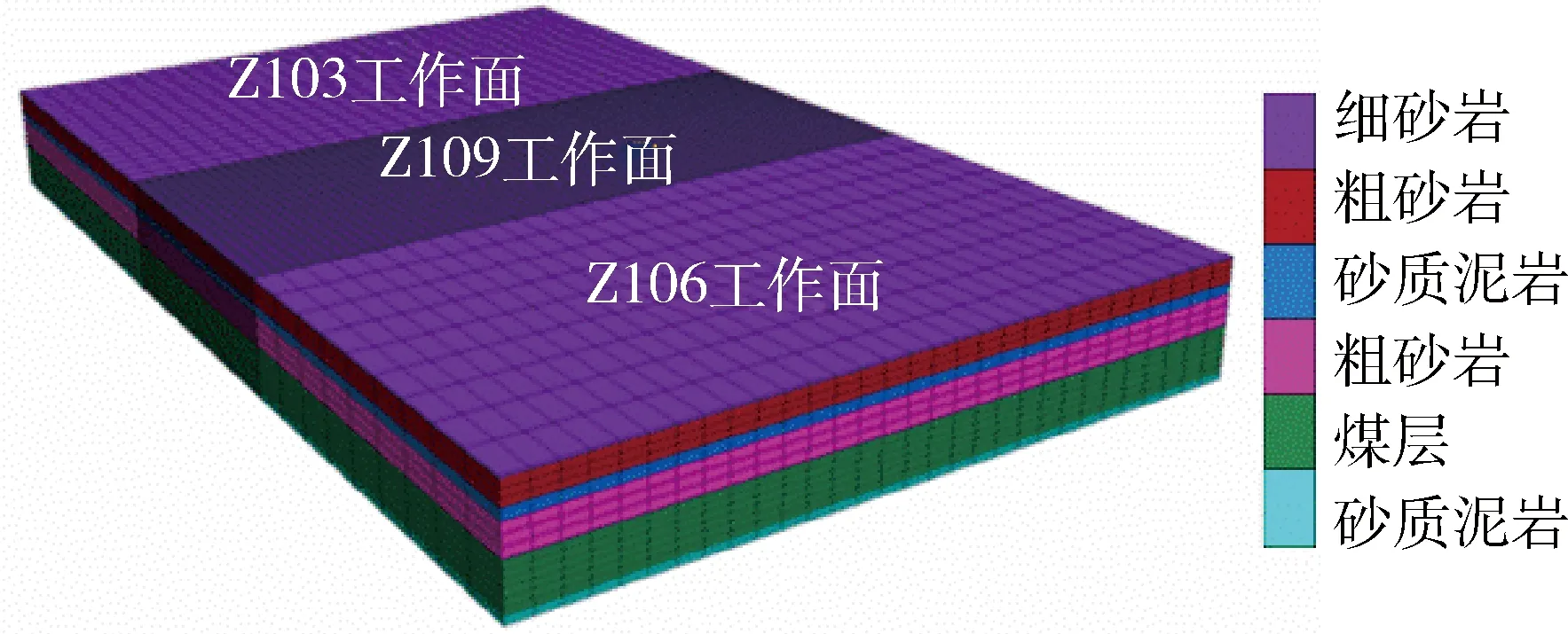

东古城煤业Z109综放工作面为孤岛工作面,其相邻的Z103综放工作面和Z106综放工作面均回采完毕,工作面相对位置如图1所示。Z109综放工作面两巷平均埋深约299 m,巷道断面均为矩形,高3.0 m,宽4.5 m,沿22#煤层底板掘进。22#煤层厚度为18.48~19.61 m,平均厚度为19.05 m,煤体单轴抗压强度为14.97 MPa。煤体以半暗煤为主,半亮煤次之,条带状结构,赋存稳定,煤层硬度系数为1.6~2.0。22#煤层直接顶为粗粒砂岩,平均厚度为11.76 m;煤层底板为炭质泥岩,平均厚度为1.03 m。Z109工作面煤层综合柱状示意图如图2所示。

图1 孤岛工作面布置图Fig.1 Layout of island working face

图2 Z109工作面煤层综合柱状示意图Fig.2 Comprehensive column diagram of coal seam at Z109 working face

2 煤柱合理宽度理论计算

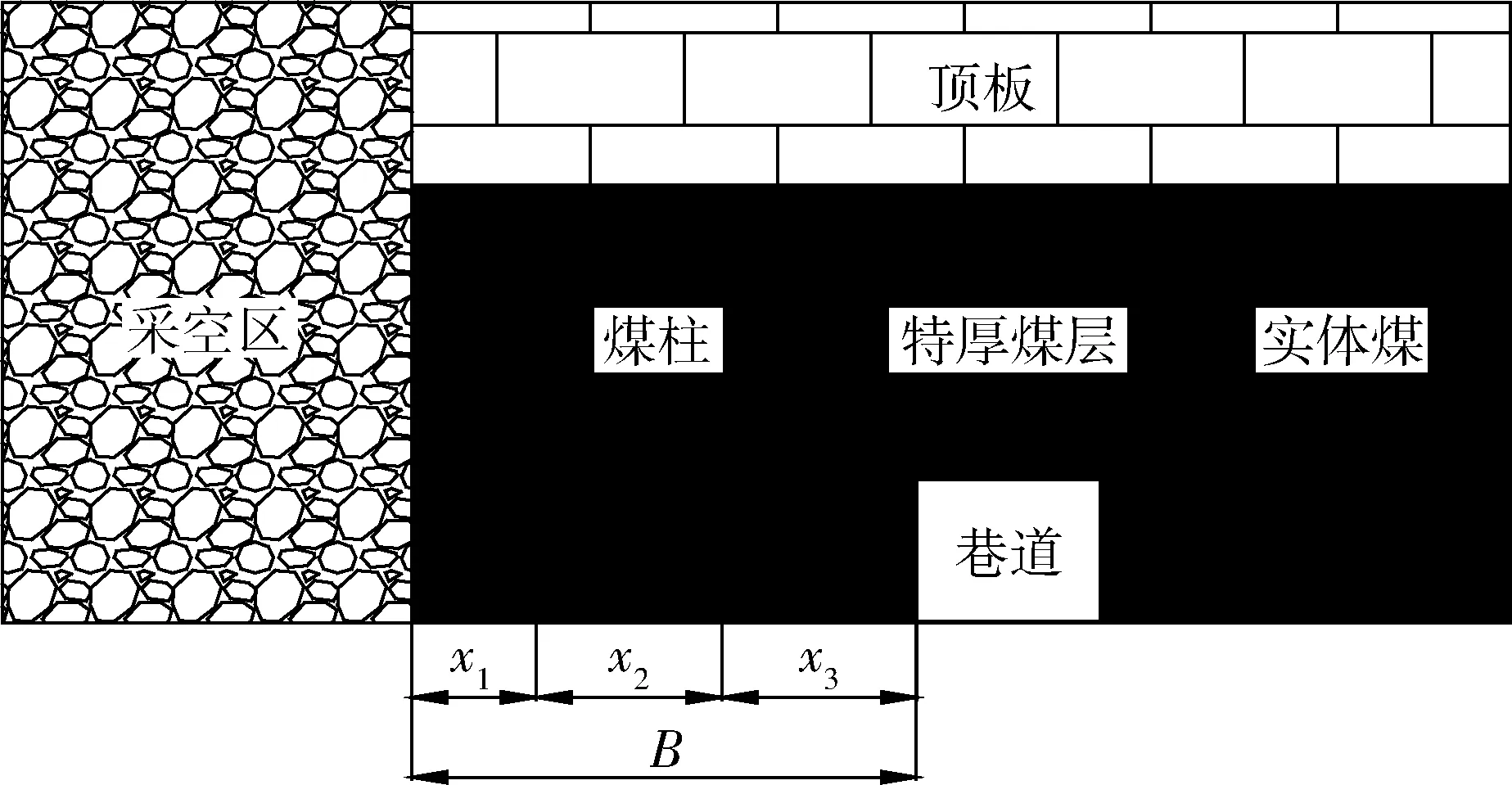

由已有的大量研究成果可知,合理的护巷煤柱宽度有利于更好地维护沿空巷道整体稳定性。如果沿空巷道留设的护巷煤柱宽度过小,则容易造成煤柱在巷道侧和采空区侧形成的塑性破坏区宽度之和大于煤柱整体宽度,此时煤柱两侧的塑性破坏区将会贯通,导致煤柱破碎程度提高,承载能力下降,整体稳定性变差。因此,通过理论计算得出煤柱在采空区侧形成的塑性破坏区宽度对于指导沿空巷道护巷煤柱合理宽度选择具有重要意义。合理的护巷煤柱宽度应包含三部分,其中,x1、x2为采空区侧煤柱塑性区宽度。上区段采空区会对其侧向实体煤造成破坏并形成一定范围的塑性破坏区,示意图如图3所示[17]。

图3 煤柱宽度计算示意图Fig.3 Diagram of coal pillar width calculation

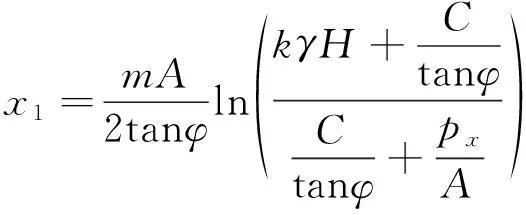

通过极限平衡理论[18],得到护巷煤柱合理宽度计算公式见式(1)。

B=x1+x2+x3

(1)

采空区侧煤柱塑性区宽度计算公式见式(2)。

(2)

采煤厚度对煤柱塑性区宽度的安全稳定性影响系数计算见式(3)。

x2=(0.15~0.35)(x1+x3)

(3)

式中:x3为锚杆支护有效长度,x3=2.6 m;m为煤层采厚,m=19.05 m;A为侧压系数,A=0.28;φ为煤体内摩擦角,φ=38 °;C为煤体黏聚力,C=1.0 MPa;k为应力集中系数,k=3.6;γ为上覆岩层容重,γ=25 kN/m3;H为埋深,H=299 m;px为支护阻力,px=2.0 MPa。经计算,Z109工作面合理的护巷煤柱宽度为7.7~9.1 m。

3 煤柱合理宽度数值模拟研究

由于东古城煤业Z109工作面两巷紧临Z103工作面、Z106工作面采空区掘进,因此掘进期间会不可避免受到相邻采空区侧向支承压力的影响,选择合理的煤柱尺寸对于保障Z109工作面两巷掘进与回采时的稳定具有重要意义。结合经Z109工作面沿空巷道的具体工程地质条件,模拟分析Z103工作面、Z106工作面采空区侧向支承压力分布规律、区段工作面巷道掘进和工作面回采时沿空巷道围岩及护巷煤柱变形及破坏特征,以此确定Z109工作面沿空巷道合理煤柱宽度。

3.1 数值计算模型及计算参数

图4为利用FLAC3D软件建立的东古城煤业Z109工作面精细化三维数值模型。 模型尺寸480 m×300 m×47 m,网格划分为119 850个单元,计算模型采用应变软化(SS)本构模型。根据工作面具体埋深,模型上边界施加大小为7.5 MPa的上覆岩层载荷,底部、四周边界均施加位移约束,水平方向侧压系数分别取1.2和0.8。开挖方式为分布开挖(每步开挖20 m),并且在每步开挖完成后采用强度较弱的材料进行充填,模拟实际工程中采空区顶板垮落及压实的真实情况。在得到采空区侧向支承压力分布规律后,分别模拟煤柱宽度为8 m、15 m、25 m、35 m和45 m时掘巷和回采期间沿空巷道围岩及护巷煤柱的变形破坏特征,对比分析后确定Z109工作面沿空巷道合理煤柱宽度。

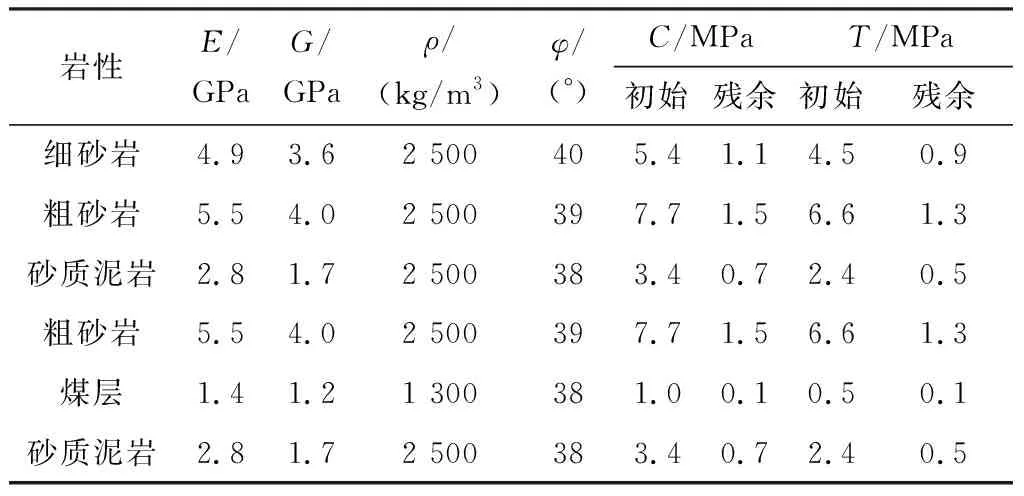

各岩层所用的计算参数及应变软化(SS)本构模型软化参数见表1,其中,E为体积模量,G为剪切模型,ρ为密度,C为黏聚力,φ为内摩擦角,T为抗拉强度。

图4 数值模拟计算模型Fig.4 Numerical simulation calculation model

表1 数值计算模型中岩层物理力学参数Table 1 Numerical calculation of rock physics and mechanics parameters in the model

3.2 孤岛工作面围岩应力分布规律研究

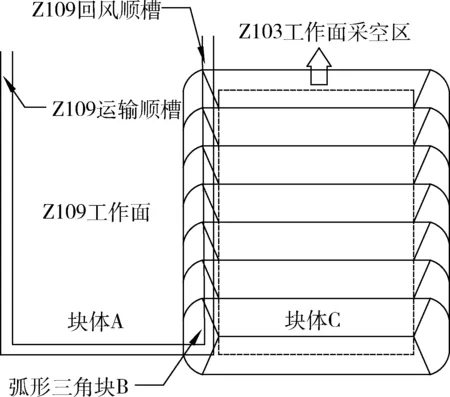

相邻工作面回采过程中,采空区侧向老顶在实体煤上方发生破断,形成弧形三角块B,如图5所示。弧形三角块B的回转下沉必然影响工作面煤体侧向支承压力的分布,由此产生的侧向支承压力可通过应力值的大小分为应力降低区、应力增高区和原岩应力区。弧形三角块B回转下沉运动将导致下方煤体应力重新分布,应力降低区的支承压力主要来源于此,其值一般低于原岩应力的大小;应力增高区支承压力的主要来源为实体煤上覆岩层破断后,其载荷向下方煤体内部转移所造成的应力集中;原岩应力区为尚未受到煤层开采扰动影响的区域。

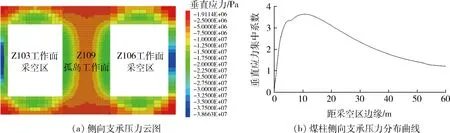

在回采Z103工作面和Z106工作面时,随着工作面的推进,对Z109工作面形成的侧向支承压力分布规律如图6所示。从图6中可以看出,煤柱侧支承压力峰值出现在12~13 m左右的位置处,大小为23.2 MPa,最大应力集中系数为3.6。煤柱侧应力增高区域(应力集中系数大于2.0)在30 m以上。由此可见,为了保障煤柱的稳定性,减小巷道围岩变形,巷道掘进位置应避免留设12~13 m的煤柱,以避开应力煤柱应力峰值的影响。

图5 Z103工作面回采后上覆岩层破断结构示意图Fig.5 Schematic diagram of overlying strata fracture structure after Z103 face mining

图6 孤岛工作面侧向支承压力分布规律Fig.6 Distribution law of lateral abutment pressure in island working face

3.3 掘巷后不同宽度煤柱留设方案结果分析

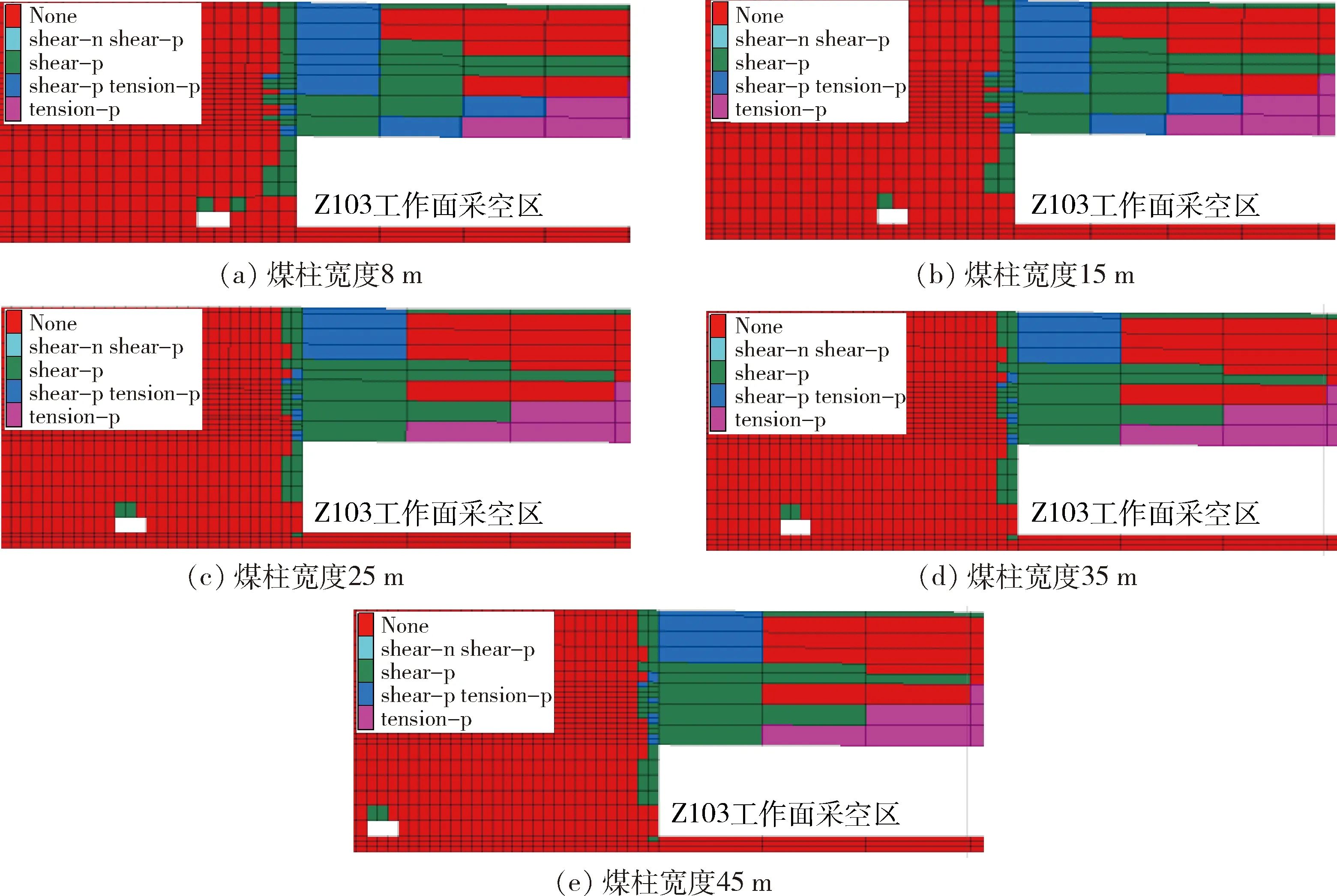

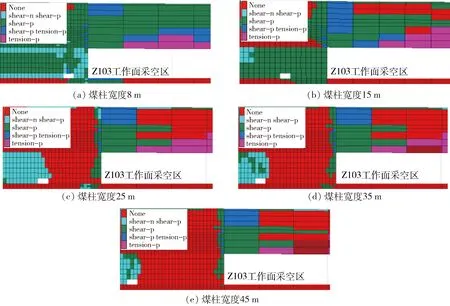

沿空巷道掘进过程中所产生的扰动应力必然会对采空区侧向支承压力的平衡状态产生影响,在上覆岩层不断下沉和挤压的过程中使得沿空巷道围岩及护巷煤柱发生塑性破坏。图7为留设5种不同宽度煤柱条件下巷道掘出后围岩及煤柱塑性区云图。从图7中可以看出,当煤柱分别留设8 m、15 m、25 m、35 m和45 m宽度时,巷道掘出后巷道两帮未发生明显破坏,但顶板均发生塑性破坏,破坏范围为3~4 m,此时巷道顶板破碎不完整;采用不同宽度煤柱护巷时,巷道掘出后煤柱整体较为稳定,仅在采空区侧向4~5 m范围内发生塑性破坏,未与巷道顶板塑性区贯通,可以保证沿空巷道安全使用。

3.4 回采阶段不同宽度煤柱留设方案结果分析

图7 掘巷后不同宽度煤柱巷道围岩及煤柱塑性区云图Fig.7 Cloud image of surrounding rock and plastic zone of coal pillar roadway with different widths after excavation

图8 工作面超前10 m处巷道围岩及煤柱塑性区云图Fig.8 Cloud image of roadway surrounding rock and coal pillar plastic zone 10 m ahead of working face

留设五种不同宽度护巷煤柱时工作面回采后超前10 m位置处巷道围岩及煤柱塑性区云图如图8所示。从图8中可以看出,采用不同宽度煤柱护巷时,工作面回采后巷道顶板均产生大面积塑性破坏;当煤柱宽度为8 m和15 m时,工作面回采后煤柱受采空区顶板垮落影响发生严重剪切破坏,煤柱在巷道侧和采空区侧均有塑性破坏区形成,且塑性区范围遍布整个煤柱,并与巷道顶板塑性破坏区贯通,此时煤柱仅靠残余强度对顶板提供支撑力;当煤柱宽度为25 m、35 m和45 m时,煤柱承载能力也随着煤柱宽度增加逐渐增大,工作面回采后煤柱塑性破坏区仅在采空区侧向实体煤浅部范围内发展,不再与巷道顶板塑性区贯通,此时煤柱整体稳定性良好。

由上述数值模拟结果可知,当留设8 m小煤柱时,巷道所处位置位于应力降低区,因此在巷道掘进过程中可以保证围岩及煤柱整体稳定性,Z109工作面回采时巷道围岩及煤柱虽较为破碎,但由于此时巷道本身所受应力较小,巷道围岩稳定可控性较高,因此通过采用增加支护强度的方式可以确保巷道围岩稳定;当留设15 m中煤柱时,巷道所处位置位于应力增高区,围岩所受应力较高,巷道围岩控制难度较大,虽然在掘巷时巷道围岩及煤柱破坏范围较小,但在Z109工作面回采过程中即使增加支护强度也难以维持巷道围岩稳定;当留设15 m以上大煤柱时,巷道所处位置位于原岩应力区,此时巷道围岩应力较小,同时煤柱整体完整性及强度均可得到保证,因此巷道掘进及回采期间围岩及煤柱整体稳定性较好,但煤柱留设宽度过大会导致煤炭资源的严重浪费。通过综合考虑理论计算及数值模拟的计算结果,以及最大限度提高煤炭资源回收率,确定Z109工作面沿空巷道护巷煤柱尺寸为8 m,但需要通过采用增加支护强度的方式来保证特厚煤层孤岛综放工作面小煤柱沿空巷道掘进及回采期间的整体稳定性。

4 工程应用

4.1 支护方案与参数

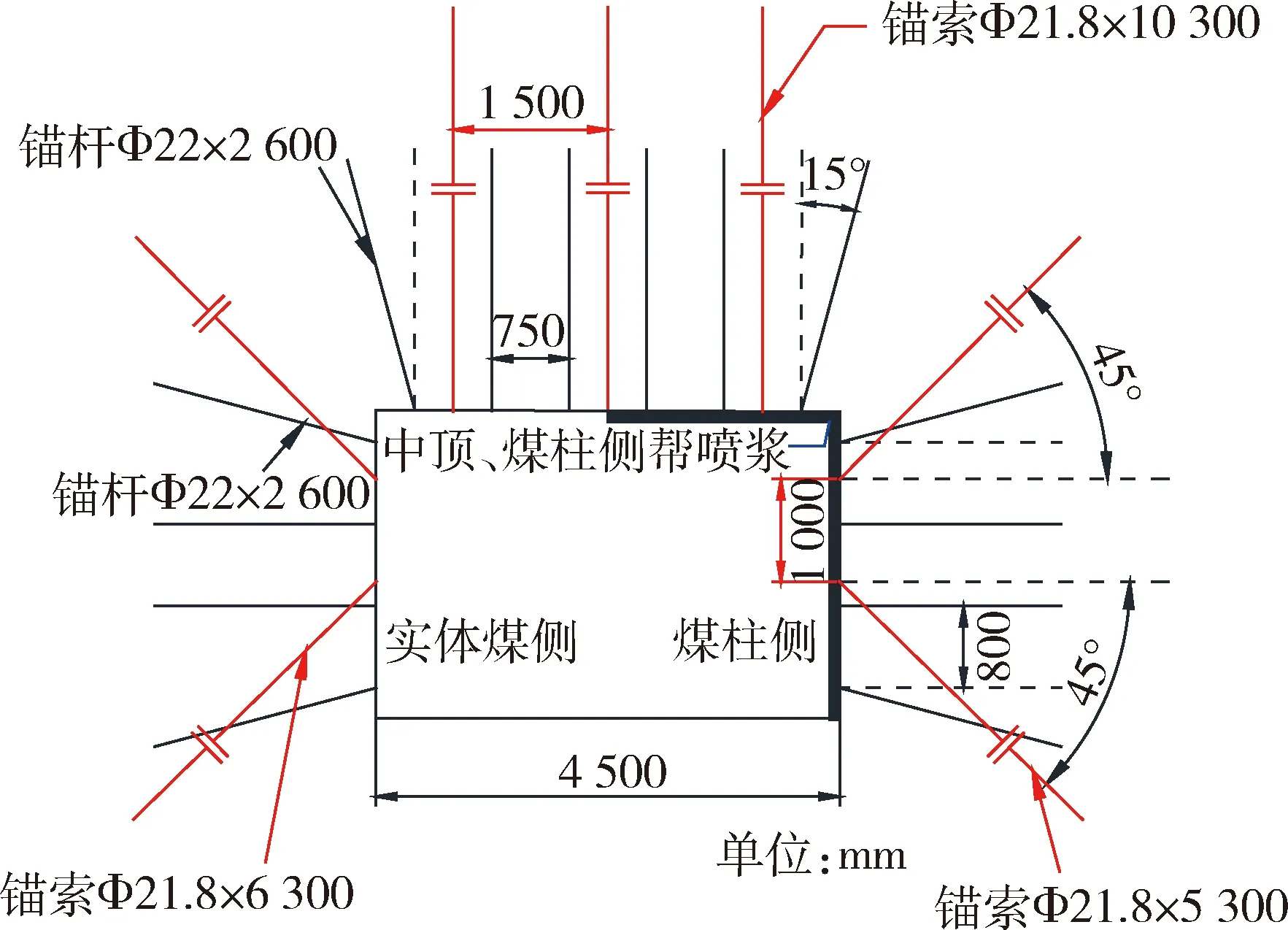

Z109工作面沿空巷道断面为矩形,巷道高度3 000 mm,宽度4 500 mm。为提高特厚煤层孤岛综放面小煤柱沿空巷道围岩整体稳定性,根据Z109工作面沿空巷道具体工程地质条件,结合理论分析和数值模拟结果,最终确定巷道围岩支护方案与参数,巷道支护图如图9所示。

图9 Z109工作面小煤柱沿空巷道支护图Fig.9 Support diagram of gob side entry with small coal pillar in Z109 working face

1) 顶板支护参数。 锚杆选择Φ22 mm×2 600 mm左旋无纵筋螺纹钢锚杆,屈服强度不低于335 MPa,锚杆间距为750 mm,每排布置6根锚杆,锚杆排距为1 000 mm;锚索选择Φ21.8 mm×10 300 mm高强度低松弛预应力钢绞线锚索,极限破断拉力不低于607 kN,顶板锚索按照“3~2~3”的方式布置,锚索排距为1 000 mm,每排布置3根锚索时,锚索间距为1 500 mm;每排布置2根锚索时,锚索间距为2 000 mm。

2) 实体煤侧帮支护参数。锚杆规格同顶板锚杆,锚杆间距为800 mm,每排每帮4根锚杆,锚杆排距为1 000 mm;锚索选择Φ21.8 mm×6 300 mm钢绞线锚索,每帮每排布置2根锚索,锚索间距为1 000 mm,排距为1 000 mm。

3) 煤柱侧帮支护参数。锚杆规格及布置同实体煤侧帮锚杆;锚索选择Φ21.8×5 300 mm钢绞线锚索,每帮每排布置2根锚索,锚索间距为1 000 mm,排距为1 000 mm。

4) 顶板和两帮护表构件分别采用Φ6.0 mm圆钢加工的钢筋网和10#铁丝编织的菱形金属网;顶板锚杆及煤柱侧帮锚索采用W型钢带连接;W型钢带宽度280 mm,厚度4 mm;两帮锚杆采用12#圆钢梯子梁连接。巷道中顶、小煤柱侧帮采用喷浆封闭,喷浆强度C20,厚度为100 mm。

4.2 矿压监测结果分析

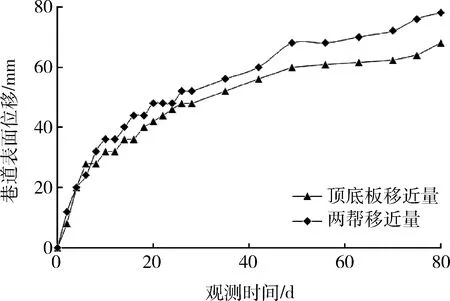

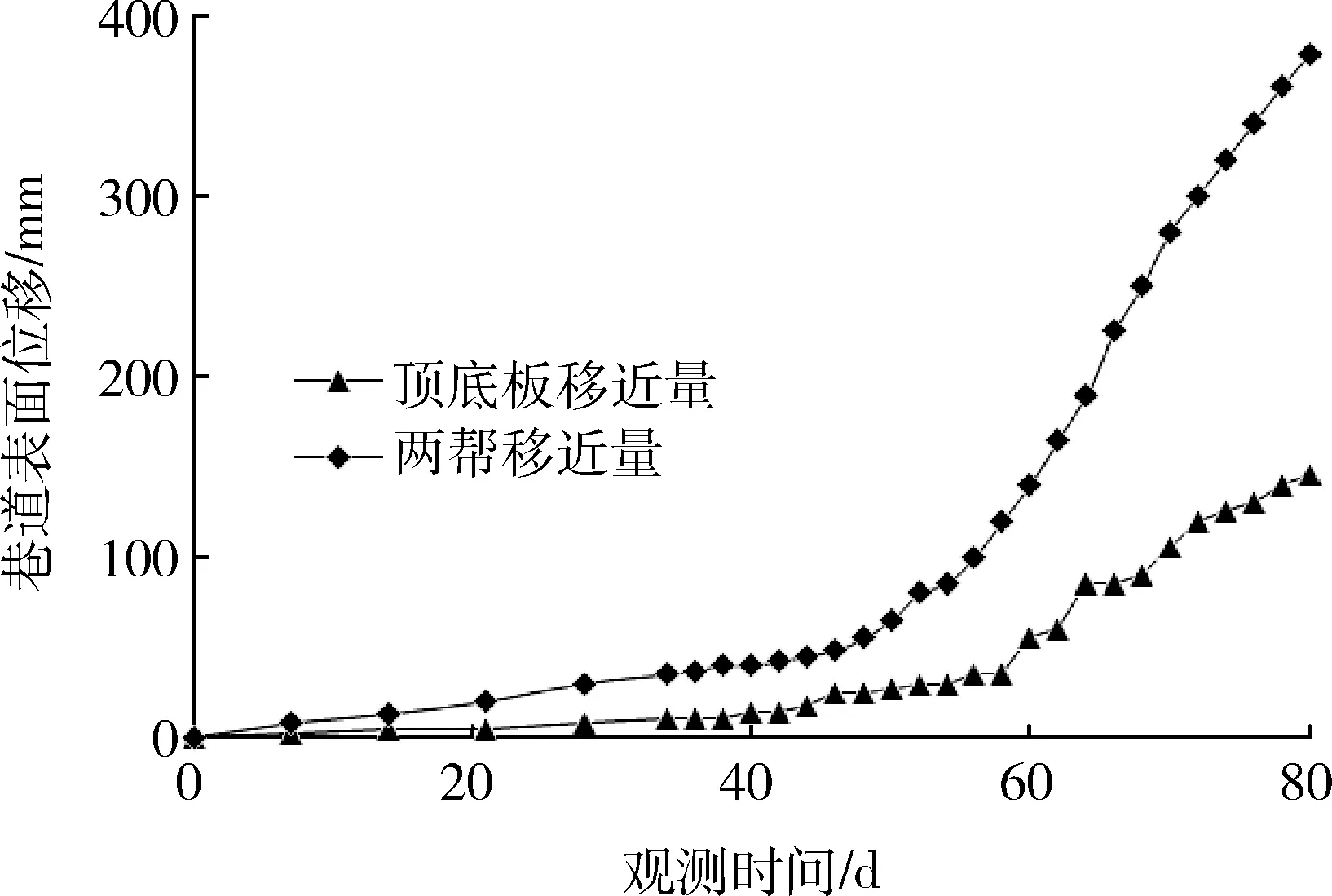

为检验上述护巷煤柱留设宽度的合理性,在Z109工作面沿空巷道布置监测断面,用于监测掘进和回采期间巷道顶底板及两帮位移量,监测结果如图10和图11所示。从图10和图11中可以看出,Z109工作面沿空巷道掘进后20 d内顶底板及两帮变形量较大,变形速度较快;掘进40 d后巷道围岩变形速度逐渐变缓且趋于稳定。巷道掘进期间顶底板最大变形量78.6 mm,两帮最大变形量68.1 mm。工作面回采期间顶底板最大变形量145.6 mm,两帮变形量相对较大,最大值为378.5 mm。总体而言,巷道掘进及回采期间围岩变形量较小,护巷煤柱留设宽度选择较为合理。

图10 Z109工作面沿空巷道掘进期间围岩变形量Fig.10 Surrounding rock deformation during gob side entry of Z109 working face

图11 Z109工作面沿空巷道回采期间围岩变形量Fig.11 Surrounding rock deformation during mining of gob side entry of Z109 working face

5 结 论

本文利用理论分析、数值模拟及现场实测等方法研究了东古城煤业Z109工作面19 m特厚煤层孤岛综放工作面小煤柱沿空巷道合理煤柱宽度,得出以下结论。

1) 基于极限平衡理论,并结合东古城煤矿Z109特厚煤层孤岛综放工作面工程地质条件,计算得出工作面小煤柱沿空巷道煤柱留设理论宽度为7.7~9.1 m。

2) 数值模拟表明东古城煤业Z109孤岛工作面侧向支承压力峰值位置为12~13 m;留设不同宽度煤柱条件下,巷道掘进期间顶板均会发生塑性破坏;工作面回采期间,护巷煤柱破坏程度随煤柱宽度的减小而增加;优化确定了Z109工作面小煤柱沿空巷道合理煤柱尺寸为8 m。

3) 现场实测数据表明,东古城煤业Z109孤岛工作面小煤柱沿空巷道在留设8 m护巷煤柱条件下,巷道掘进期间顶板最大下沉量为78.6 mm,两帮最大变形量为68.1 mm;回采期间顶底板最大变形量为145.6 mm,两帮变形量相对较大,最大值为378.5 mm,取得了预期效果。