基于Creo的自顶向下参数化设计方法

李再勇

(汉江弘源襄阳碳化硅特种陶瓷有限责任公司,湖北襄阳 441000)

0 引言

根据产品需求、功能、整体方案等信息,先对产品整体装配中当前能确定的基准点、基准线、基准面、尺寸约束、曲面等要素进行定义,对不能确定的要素则逐层、逐个地传递至下一层子装配或零件中进行定义,直至所有层次上的要素定义完整,这样的设计程序称之为自顶向下设计[1]。

产品的设计过程一般从产品需求、概念入手,先确定产品功能、方案,再进行整体装配、子装配及零件设计。自顶向下的设计过程与上述设计过程一致,非常符合设计人员在整个设计周期中的思维演变过程,同时保留了整体装配、子装配及零件三者之间必要的设计信息关联,易于实现几何结构快速调整及产品变型设计,可显著提高设计效率及设计正确率[2-3]。

参数化设计方法既是自顶向下设计过程中多层次设计信息传递的通道和纽带,同时还能实现设计信息的传递、共享、继承和变更。Creo软件所具有的骨架模型、关系式、尺寸约束、特征参照等参数化设计功能,则为参数化设计方法的实现提供了可实现的工具。骨架模型、关系式、尺寸约束、特征参照等均为Creo软件中的参数化设计工具,这些工具可单独使用,也可多工具同时使用,例如骨架模型配合关系式和尺寸约束,能使骨架模型更具参数化特点,为以后的设计变更和变型设计提供更快捷、更直观的调整通道[4-5]。

本文以采用Creo软件设计的燕尾镶砖(以下简称“镶砖”)成型模具为例,描述采用参数化设计方法实现自顶向下设计,并实现快速结构调整及变型设计的过程。

1 模具功能及结构

镶砖是一种耐高温陶瓷制品,用于高炉冷却壁隔热保温层制作,一般采用振动压力成型。其毛坯成型过程为:将衬板放置于模框中形成模具型腔,在模具形腔中均匀布置成型料,利用上、下模板对成型料形成挤压,并伴随振动使之成型,再用下模板将衬板和镶砖整体顶出,拆除衬板即可得到产品毛坯。成型过程如图1所示。

图1 镶砖成型过程示意

所有镶砖外形类似,根据不同高炉及冷却壁结构,镶砖进行相应尺寸调整,导致其模具需进行变型设计。采用自顶向下参数化设计,可大幅缩减变型设计时间,且设计出错率得到有效控制。

2 骨架模型设计

骨架模型反映了设计目标最重要的功能需求和几何特征,它是整个自顶向下设计展开过程的核心,位于模型树第一节点处,是各子装配(零件)所需设计信息的源头[3],如图2所示。

图2 镶砖模具模型树

2.1 骨架模型几何信息

骨架模型一般由草绘线条和基准面、基准轴、基准点等构成。本例中的骨架模型包含了镶砖截面轮廓曲线、模框内腔轮廓曲线及5个基准面(骨架模型自带的Top、Front、Right 面 及 新 建 的顶面、底面),如图3所示。

图3 骨架模型几何特征

带燕尾线条为镶砖截面轮廓;矩形线条为模框内腔轮廓;底面和顶面的距离即为镶砖高度。至此,表征镶砖几何特征的所有参数均已在骨架模型中表达完整,而模具结构仅有模框内腔轮廓参数,模具结构其它要素将在下一层子装配(零件)中参照骨架模型提供的参数进行定义。

2.2 骨架模型参数信息

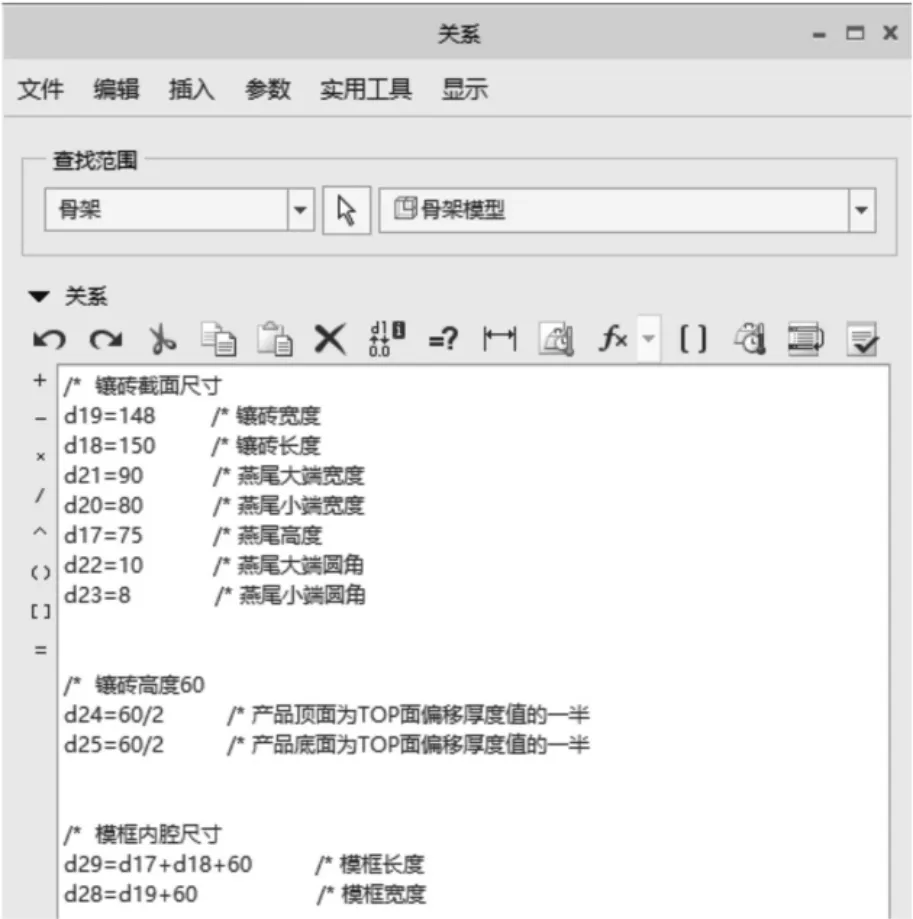

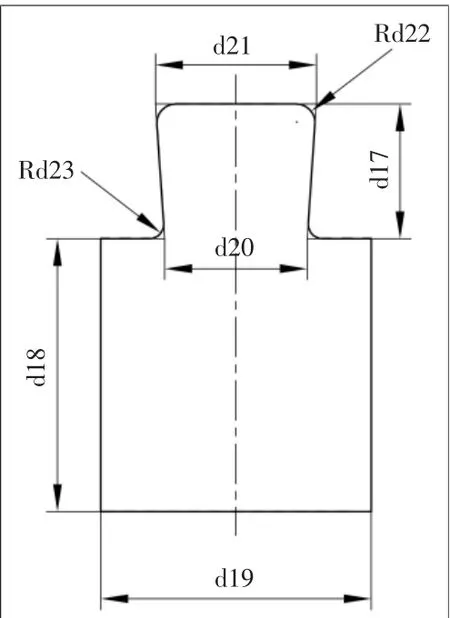

骨架模型中除图3中表示的几何信息外,还包含了关系式、几何约束、尺寸约束、特征参照等参数化内容。关系式中进行了镶砖截面参数、模框内腔参数、镶砖高度参数定义,如图4所示。

图4 骨架模型关系式定义

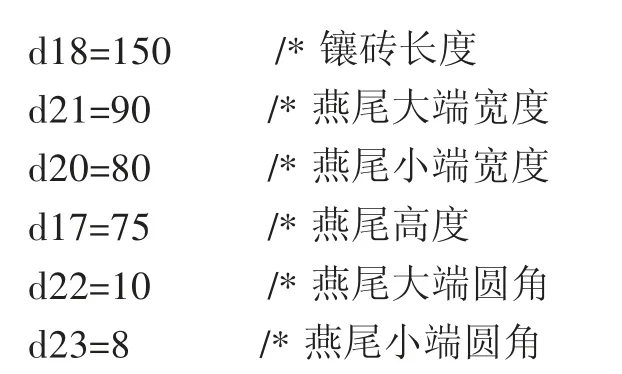

本文仅以镶砖截面参数为例,描述关系式与几何特征的关联。镶砖截面轮廓参数在关系式中定义如下(“/*”为关系式中注释标记):

d19=148 /* 镶砖宽度

上述参数与镶砖截面几何特征对应关系如图5所示,当镶砖截面尺寸需进行调整时,修改关系式中相应尺寸的参数即可,同理,若需调整镶砖高度和模框内腔尺寸,在关系式中找到对应尺寸进行修改即可完成调整。

除关系式外,骨架模型还应用了几何约束、特征参照,如图5中的两条中心轴线即参照了Front、Right面,并采用了几何约束中的重合约束,使两条轴线分别与两面重合。同时,还根据几何特征之间的关系,采用了对称约束、水平约束、相等约束等几何约束,达到以最少的尺寸标注完成轮廓线建立的目的,并使得调整设计和变型设计更快捷。

图5 关系式中参数与几何特征对应关系

3 模具结构设计

以骨架模型中的几何特征和参数信息为参照,开展模具结构设计。因采用参数化设计的缘故,涉及模具结构的子装配(零件)在整体装配中均为缺省装配,无需进行任何装配参数设置;在骨架模型中修改关系式中相关参数后进行装配模型再生即可完成变型设计,无需对子装配(零件)进行任何调整。下面将以图2模型树中各子装配(零件)的排列顺序介绍建模过程。

3.1 上、下模板设计

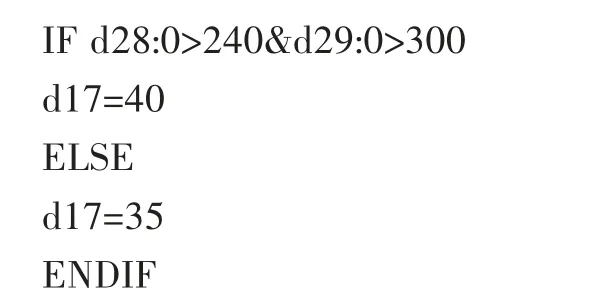

从图1可知,上模板截面与镶砖截面完全一致,下模板截面与模框内腔完全一致,因此上、下模板建模时可分别参照骨架模型中的镶砖截面轮廓线、模框内腔轮廓线进行重合约束,设计时仅需定义模板厚度值。而模板厚度取决于模板的长宽尺寸,长宽尺寸越大,其厚度值也越大,以确保模板强度和刚度,因此可以长宽尺寸为条件来判断模板厚度。以下模板为例定义如下关系式:

d28:0和d29:0分别为骨架模型中模框内腔尺寸的宽度和长度,即下模板的长宽尺寸。语句中进行条件判断并执行相应返回值:若宽度大于240 mm,长度大于300 mm,则模板厚度值为40 mm(d17),否则模板厚度值为35 mm(d17)。设计时可根据实际情况,增加判断条件及返回值。

3.2 模框设计

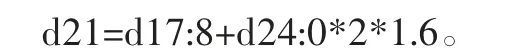

从图1可知,模框高度由上、下模板厚度之和与成型料下料所需高度组成,因此模框高度可定义关系式:

式中:d17为模框高度;d17:6、d17:8分别为上、下模板厚度;d24:0为骨架模型中顶面相对Top面偏移值,该值乘以2即为镶砖高度,乘数1.6中的0.6为预留压缩容积。

从图4可知,模框内腔尺寸已定义关系式,其长宽为镶砖的极限长宽尺寸增加60 mm(即衬板厚度为30 mm),因此模框也仅需确定厚度值。参照下模板的设计方法,定义以模框长宽尺寸为条件判断模框厚度的关系式即可确定模框厚度参数,不再进行详述。

3.3 衬板设计

图6 模具三维模型

从图1可知,为便于脱模,衬板组件由6块组成,衬板内、外侧几何特征分别与镶砖截面、模框内腔一致,衬板分割处均与镶砖截面的几何特征相关,因此,所有衬板的截面几何特征均可在骨架线中找到参照,使用几何约束中的重合约束即可,无需进行任何尺寸标注。

所有衬板高度相等,均由上模板厚度与成型料下料所需高度组成,定义如下关系式确定衬板高度:

式中:d21为衬板高度;d17:8为上模板厚度;d24:0为骨架模型中顶面相对Top面偏移值,该值乘以2即为镶砖高度,乘数1.6中的0.6为预留压缩容积。

至此,模具结构的三维建模工作全部完成,如图6所示。接下来在Creo工程图模式下完成模具二维图设计,确保二维图与三维模型完全关联。关于二维图设计过程本文不进行详述。

4 结论

镶砖模具结构设计过程中未新增任何尺寸参数,所有几何特征、尺寸参数都参照骨架模型,以关系式、几何约束、特征参照的形式完成定义。当镶砖外形尺寸变更需进行模具变型设计时,只需在骨架模型的关系式中进行镶砖尺寸参数修改,然后对整体装配进行再生,即可完成模具结构的三维模型和二维图样调整[6]。