压力容器的应力腐蚀及检验中的问题研究

张艺潇

(甘肃省特种设备检验检测研究院,甘肃 兰州 730050)

在拉伸应力和特定腐蚀环境中,金属构件产生的断裂问题被称作应力腐蚀断裂。近年压力容器呈现大型化和高温高压化的趋势,同时,大量利用高强度钢,因此增多压力容器破坏问题发生率,而事故主要引发原因包括应力腐蚀断裂。应力腐蚀引发的事故具有较大的破坏力,这是因为应力腐蚀引发的变形问题并没有任何预兆,而是突然产生脆性断裂情况。因此,要加强研究压力容器的应力腐蚀断裂。

1 概述应力腐蚀

特定的金属材料和合金材料在应力和腐蚀介质的共同影响下产生的特殊开裂问题被称作应力腐蚀。发生应力腐蚀的必要条件之一是压力容器的应力,在压力容器中经常会产生载荷应力和残余内应力,这两种应力都会引发应力腐蚀问题。载荷应力指因为工作介质产生拉应力,在压力容器中普遍存在这种拉应力。而残余应力包含不同的内容,在设备运行和停车阶段残余应力都会产生负面作用。此外,腐蚀介质和材料之间就有针对性,特定的腐蚀介质只会作用于特定材料,从而产生应力腐蚀问题。例如,在拉伸应力和特定材料的影响下,金属材料才会产生应力腐蚀问题。这说明发生应力腐蚀需要同时具备拉伸应力和腐蚀因素。发生腐蚀问题后,将会不断减少金属截面积,并且会在金属表面产生缺口,同时在缺口部位通常会集中应力,而集中应力之后将会提高腐蚀速度,不断扩大金属表面的缺口,最终将会引发断裂问题。很多压力容器产生腐蚀开裂的问题,主要是因为应力腐蚀引发的。例如,在载荷应力和焊接应力的影响下,或者在压力容器结构中存在应力集中的情况,这些因素都会增加压力容器的拉伸应力,从而在压力容器中产生应力腐蚀问题。

2 应力腐蚀破裂的特征

2.1 存在拉伸应力

发生应力腐蚀破裂需要应力作用,该应力通常低于材料屈服强度,如果拉伸应力比较小,那么应力腐蚀断裂将会维持较长的断裂时间;如果拉伸应力低于特定值,应力腐蚀不会继续产生断裂破坏,这一阶段的临界应力值被称作腐蚀断裂的门槛值。

2.2 腐蚀介质具有特定性

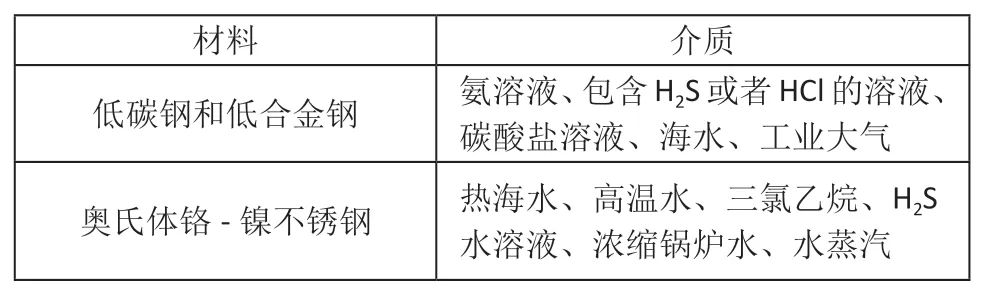

金属材料组合某些特定介质才会产生应力腐蚀开裂的问题,针对其他的腐蚀介质,材料的应力腐蚀开裂速度相对较低。表1是很容易产生应力腐蚀开裂现象的金属材料和环境介质组合。

表1 容易发生应力腐蚀开裂的金属材料和环境介质的组合

2.3 断裂速度

应力腐蚀断裂速度处于10-3~10-1cm/h范围内,这一速度大于正常情况下的腐蚀速度,同时,小于单纯力学因素引发的断裂速度,通常产生脆性断裂的断口形貌。

3 应力腐蚀断裂的产生条件

3.1 特定材料化学成分和组织

通过研究确定,钢材具有较高强度时,将会增大应力腐蚀裂纹的发生率。结合调查研究显示,利用屈服强度在320MPa以上的金属材料时,这类材料制造的液氨储罐将会产生应力腐蚀裂纹。而低碳钢制造的储罐屈服强度在220MPa范围内,其应力腐蚀裂纹发生率比较低。分析易发生应力腐蚀的压力容器材料,通常是以奥氏体不锈钢和碳钢为主。

3.2 拉伸应力

当拉伸应力超过应力门槛值后,将会引发应力腐蚀断裂问题。压力容器拉伸应力的产生主要是以下三个方面:(1)外应力。容器设备的操作运行环境伴随着多种应力,这一阶段产生的应力被称作外应力,运行阶段内外温度差和反复加热、冷却等阶段产生的应力也属于外应力。(2)残余应力。压力容器残余应力的产生原因比较复杂,在容器制造过程中,焊接接头形式不合理和装配过程中对口强力组装都会产生残余应力,安装固定衬里时施工不当也会产生残余应力。(3)在腐蚀过程中,阳极溶解产生的腐蚀产物体积通常大于被腐蚀的金属体积,这些产物在闭塞部位会产生较大应力。

3.3 环境因素

环境温度和介质浓度以及pH值等因素会直接影响金属材料和合金材料的应力腐蚀断裂的敏感性。(1)压力容器的工作温度超过电化学腐蚀开始发生的阈值,将会增大腐蚀发生的概率。(2)介质浓度直接影响应力腐蚀,例如,液氨的含水量在质量分数<0.005%或>0.2%时应力腐蚀的敏感性较低。(3)pH值也会直接影响应力腐蚀,pH值较低的情况下,不锈钢应力腐蚀速度通常比较快。此外,含氧量也会对应力腐蚀有影响,如介质中存在氯离子环境,溶解氧含量过低将会导致不锈钢腐蚀。

4 压力容器检验中典型的应力腐蚀

4.1 液氨压力容器的应力腐蚀

无水液氨会腐蚀钢材料,使材料发生减薄。空气同时会污染液氨,例如,在停车检查、充料和排料阶段,介质环境为液氨的压力容器很容易发生该问题,如果空气混入液氨中,氧气和二氧化碳将会对液氨应力腐蚀起促进作用,液氨和氧气以及二氧化碳等产生反应后将会产生氨基甲酸铵,这类材料将会剧烈腐蚀碳钢,在拉伸应力的影响下,钢材表面的钝化膜将会因此破裂,从而引发应力腐蚀。这种应力腐蚀的主要表现是在表面产生开裂现象,在裂纹中包含腐蚀物。碳钢材料对其具有较高的敏感性,而液氨纯度、温度和容器的应力分布情况是应力腐蚀主要的影响因素。

液氨环境下压力容器的材料强度和工作温度以及液氨纯度都直接影响应力腐蚀速率。同时,容器的焊缝附近可能存在较高的残余应力,这一部分将会产生严重的应力腐蚀。纯液氨和含水量在0.2%以上的液氨只会轻微地腐蚀钢板,但是,在充装、排料和检维修过程中,液氨容器很容易被空气污染:在二氧化碳和氧气作用下会加快腐蚀速率,因此,在容器的日常维护中使用单位需要加强分析液氨的成分及含水量。在日常检验和全面检验时,都要注意液氨成分,同时重点关注压力容器工作压力和工作温度等。

4.2 氯离子引发的应力腐蚀

因奥氏体不锈钢的钝化膜上很容易吸附氯离子,结合钝化膜附近的阳离子后将会产生可溶性的氯化物,因此,破坏整个钝化膜在金属表面形成腐蚀小坑,在氯离子腐蚀的作用下会继续破坏表面的钝化膜。腐蚀坑内水解的氯化物会降低pH值,产生具备酸性的溶液,因而腐蚀金属,产生过多的铁离子后将会呈现出电中性,同时,氯离子向腐蚀坑内不断移动,进一步加剧氯化物的水解反应,严重腐蚀金属最终导致金属穿裂。这种应力腐蚀会导致金属直接发生开裂问题,并且不会产生减薄的情况。在检验过程中,检验人员经常会遇到奥氏体不锈钢等应力腐蚀开裂敏感金属,压力容器的工作温度和氯离子浓度以及应力情况等会直接影响这种腐蚀。

经过统计可以确定通常是在焊缝附近产生应力腐蚀问题,这说明引发应力腐蚀的主要原因是焊接残余应力,因此,检验人员需要重视焊缝及热影响区等部位。在检验不锈钢材料制压力容器的过程中,需要注意介质的氯离子含量,有利于规避应力腐蚀问题。因为在正常的工作环境下压力容器不会产生压力腐蚀,但是,在停车阶段或者发生操作不良的阶段,将会引发应力腐蚀问题。这是因为压力容器中存在残留的氯化物等,在压力容器内壁表面附着包含氯离子的水溶液,从而引发压力容器腐蚀破坏,因此,停车后要彻底清理容器内的介质。

5 控制压力容器应力腐蚀断裂的措施

5.1 合理选材

很多工业企业无法改变工况环境,在这一背景下为了控制压力容器应力腐蚀断裂,需要综合分析环境中存在的腐蚀因子,因此,选择合理的材料,例如,要选择低碳钢和铁素体钢材料,并且要保障材料服务强度在220MPa范围内。如果需要利用高刚强材料,需要进一步优化焊接工艺。

5.2 降低应力

(1)优化结构设计和加工制造。在设计和制造压力容器的过程中,要注意均匀的分布应力,避免在局部位置集中应力。例如,连接不等壁厚需要降低过渡连接的坡度,可以选用圆滑过渡方式,注意不能在拉应力部位设置焊缝。针对立式设备尽量规避利用悬挂式支座和搭接式裙座。在结构设计过程中要尽量清除缝隙和死角,缝隙和死角处易聚集浓缩腐蚀物质,并且会不断提高缝隙中的腐蚀物质浓度,从而引发应力腐蚀问题。因此,焊接工艺设置时,应将焊缝结构设置为全焊透结构,此外,在连接换热器和管板的过程中,要优先选用胀焊并用结构。

(2)利用热处理。焊接压力容器的过程中,在焊缝热影响区中很容易产生拘束应力,如果这一应力超过材料屈服极限值,那么在腐蚀环境中将会引发应力腐蚀问题。因此,针对压力容器的应力腐蚀环境,在焊接之前需要提前预热,完成焊接工作后需要退火热处理,将残留的应力及时清除。金属成分和组织变形程度等因素直接影响热处理温度和保温时间等,下表是金属和合金热处理温度和冷却时间。

表2 金属及合金热处理温度和冷却时间

5.3 改善工作环境

(1)衬里防护。一些压力容器内部包含腐蚀性介质,如果没有选择合适的耐蚀性金属材料,可以采用衬里防护措施。压力容器的衬里主要包括不锈钢和橡胶以及玻璃钢等,需要综合压力容器介质特征和工作压力以及工作温度等选择压力容器的衬里。如果压力容器的压力和温度比较高,适合使用不锈钢和钛的衬里,但这两种材料具有较高的施工难度,而且成本也较高。而非金属材料的衬里对工况要求比较严格,需要较低的工作温度和压力,因此增加了使用限制条件。

(2)处理介质条件。如果企业经济条件允许,需要合理处理易产生腐蚀的介质,将腐蚀倾向大的有害成分脱除,也可以根据实际情况选用缓蚀剂和抗垢剂等,有利于有效控制应力腐蚀,同时,可以提高压力容器的抗腐蚀能力。

5.4 加强预测压力容器应力腐蚀倾向

在检验压力容器的过程中,需要合理分析压力容器应力腐蚀倾向。一方面,在资料审查时,需要结合设备原始资料中的材料、介质、工况等方面分析压力容器可能发生的应力腐蚀机理,根据分析结果制定科学的检验方案,采取合理的检验技术和条件等。另一方面,在压力容器检验阶段,需要结合资料审查时分析出可能出现的应力腐蚀倾向,同时,结合设备现有缺陷的形貌特征判断已产生的裂纹是否是因为应力腐蚀,从而确定是否需要借助其他检验手段和检测方法对设备增加新的检测部位、扩大检测比例,精准检出应力腐蚀产生的位置,保证检验结果的科学性和准确性。

5.5 合理选择检验重点部位

(1)加强检验液体滞留和固体物沉积的部位,这些部位包括容器底部、底封头和排液口等;(2)在连接结构中有些部位易产生缝隙死角,这些部位包括胀接结构和容器支撑件等;(3)重点检验应力集中部位,例如焊接交叉部位和T型焊结构等;(4)加强检验容器的气液相过渡部位,以及热水塔底部和换热交换器的底部;(5)检查局部温度变化幅度较大的部位,特别是需要检查压力容器的局部过热点,关注飞温等问题;(6)加强检验压力容器进料口、管口角焊缝和管口壁体。

如果通过检验发现应力腐蚀开裂问题,检验人员需要综合分析裂纹的形态、数量、具体发生部位和开裂程度等,结合硬度检测结果,必要时可通过金相检测确定裂纹的特征和性质。如果压力容器产生应力腐蚀裂纹,需要合理改进检验方案,加大力度检验压力容器的内表面,同时,需要扩大硬度检测和金相检测的范围,有利于有效处理缺陷,保障压力容器运行的安全性。

6 结语

应力腐蚀对压力容器具有较大的危险性,体现出压力容器检验工作的重要性,包括使用单位的日常检查、年度检查及检验单位的全面检验。检验时,需要结合相关资料分析压力容器可能产生应力腐蚀的机理,从而提出针对性的预防措施和处理措施,保障压力容器运行的安全性和稳定性,推动工业行业可持续发展。