动车组撒砂装置振动规律及影响因素线路试验研究

王文静,董子钰,杨广雪,张振先,李广全

(1.北京交通大学 载运工具先进制造与测控技术教育部重点实验室,北京 100044;2.北京交通大学 机械与电子控制工程学院,北京 100044;3.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

撒砂装置在雨雪天气等[1-3]或运行速度较高[4]时通过向轮轨接触面抛洒小颗粒干砂增大轮轨黏着力[5],保证列车安全运行。列车运营过程中,走行部件转向架时刻承受着复杂多变的轮轨激励并传递不同形式的动态载荷[6]。撒砂装置作为普遍采用螺栓连接在转向架构架端部的悬挂部件,在实际线路中长期受振动、冲击等载荷作用,故振动疲劳破坏为主要失效形式[7]。撒砂装置疲劳失效会使撒砂工作无法进行,若此时轮轨黏着力不足,车轮打滑,则会导致列车无法启动、运行和加速[8],严重时部件脱落将威胁行车安全。

赵子豪等[9]对某型撒砂装置进行标准IEC 61373《铁路应用-机车车辆设备-冲击和振动试验》下的振动疲劳寿命仿真分析,获得结构各向疲劳寿命。邹洪伟等[10]采用模态分析方法,根据标准IEC 61373 对比不同实验室安装边界条件对撒砂装置长寿命试验结果的影响。王文静等[11]对动车组设备舱裙板支架进行线路应力测试,发现支架共振导致结构局部应力增大,进而产生疲劳裂纹。Jia等[12]基于振动试验台,得到车体振动能量主要集中在20 Hz以下。Moon等[13]对汽车横梁上的传感器支架进行振动测试,发现支架在承受随机载荷时容易发生共振从而失效。Hashimura等[14]对3种不同紧固条件下的螺栓进行横向振动疲劳试验,研究施加在螺栓上的最大横向振动力与实际疲劳极限之间的关系。总结国内外现状发现振动疲劳方面的研究对象大多为承载结构,对撒砂装置这类悬挂部件的研究很少,其结构强度方面的研究通常为常规静力学分析结合IEC 61373 等标准下的振动试验[15],疲劳分析较少且缺乏实测数据支撑,其余方面的研究集中在撒砂原理和撒砂结构的设计和应用上[16-17]。

本文开展了撒砂装置及构架端部长期在线振动加速度和应力测试,对实测数据进行时频分析,探究振动和应力传递规律,分析轮轨激扰影响,并基于1 500 万km 应力谱计算振动疲劳损伤,研究成果可为撒砂装置及其安装结构的设计和安全运用提供支撑。

1 测点布置

撒砂装置由撒砂臂吊座、撒砂臂支架和吊挂设备组成,通过4根M20螺栓与转向架相连。为获取动车组撒砂装置及构架端部在实际运营过程中的振动和应力响应,选取某列300 km·h-1速度级动车组开展为期8个月的线路跟踪测试,测试里程约40万km,测试区间包括沿江通道(重庆—武汉)、京广线(武汉—广州南)和广深线,测试工况包括正线运行和进出库,并涵盖车轮镟修前后的车辆状态。

依据撒砂装置强度和模态等仿真结果、焊接结构特征以及振动传递路径,将有限元分析中静载工况下的较大应力位置作为静态关注点,将模态应变较大和实际运营中可能存在较大应力的位置作为动态关注点,结合因焊接等连接关系导致应力集中的结构关注点,沿构架端部至撒砂臂支架布置3个三向加速度传感器和8 个应力测点,分别采集构架端部(弹簧帽筒上部)、撒砂臂吊座(上部)和撒砂臂支架(上部)的垂向、横向和纵向振动加速度以及构架端部弹簧帽筒外侧焊缝和撒砂臂吊座2 处折弯焊缝的应力,采样频率均为2 000 Hz。测点位置如图1所示。

图1 撒砂装置和构架端部结构及线路测试测点位置

2 线路测试结果

对振动加速度和应力数据进行滤波和小波处理,以降低测试过程中外界因素对信号的干扰。将测试数据按时间顺序(第1天—第50天)编号,以便对比分析。

2.1 振动加速度测试结果

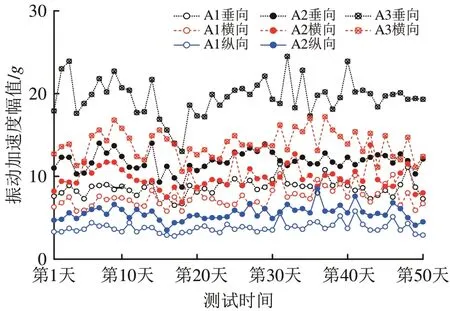

不同测试时间下撒砂装置及构架端部测点振动加速度幅值如图2 所示。图中:g为重力加速度。由图2 可见:构架端部、撒砂臂吊座和撒砂臂支架的三向振动中垂向振动最剧烈,垂向最大振动加速度幅值分别为11.5g,14.0g和24.5g,即振动水平由构架端部向撒砂臂支架传递时增长显著;振动最为剧烈的第32 天测试数据表明,撒砂臂支架垂向振动加速度幅值为24.5g,比构架端部的9.1g大169%。

图2 撒砂装置及构架端部振动加速度幅值

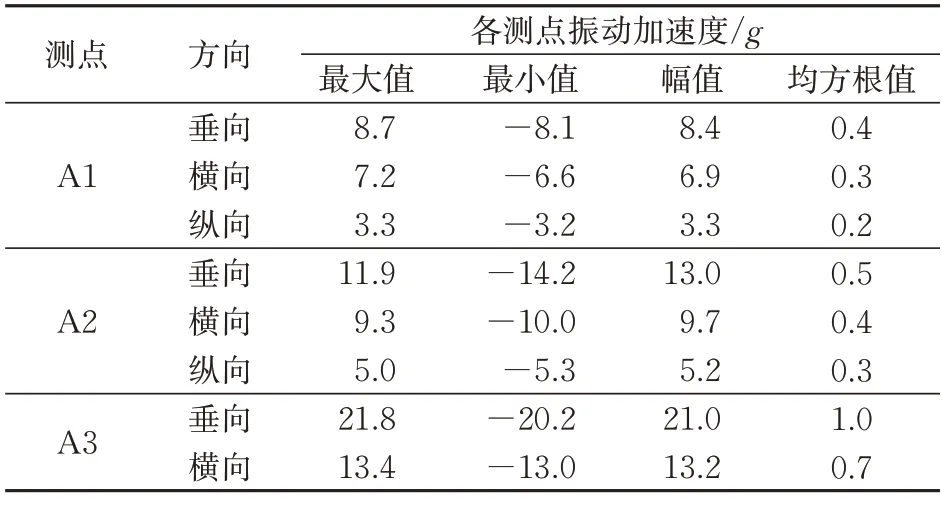

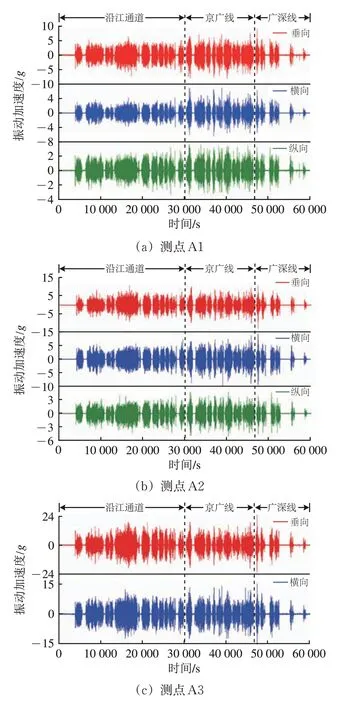

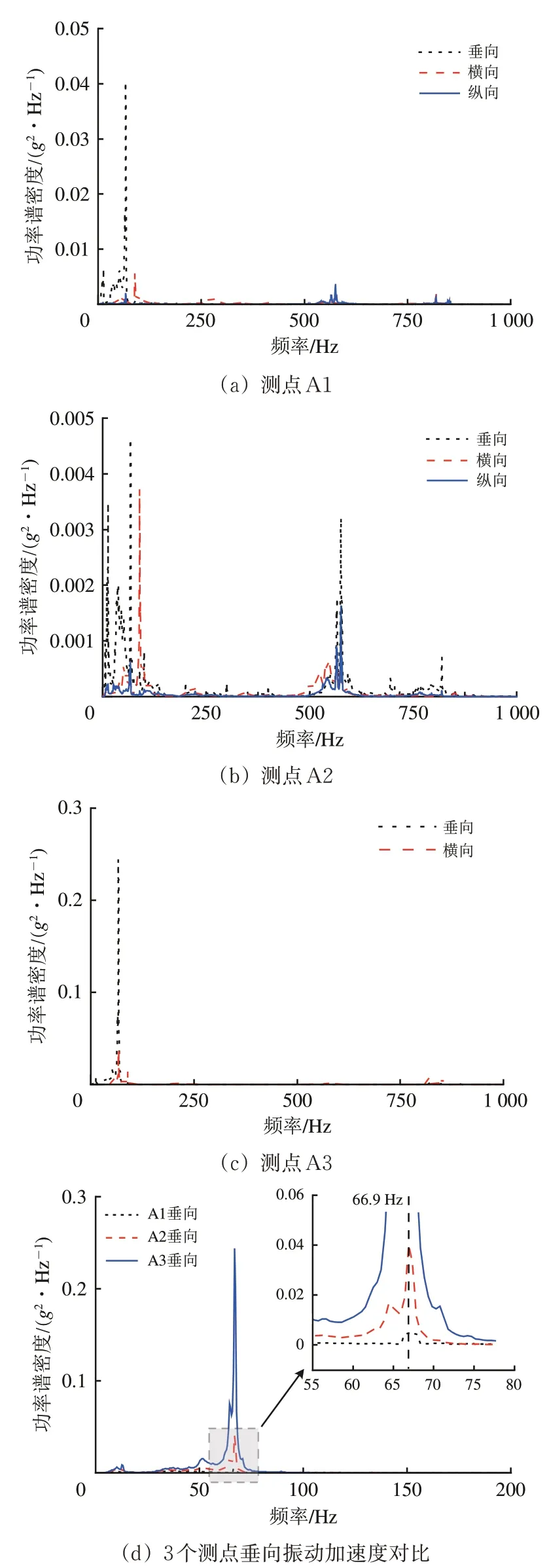

选取振动较剧烈且涵盖3 条运行线路的第28天(镟轮前)振动加速度数据进行时频分析,各测点振动加速度统计结果见表1,其时域波形和功率谱密度曲线分别如图3和图4所示。

表1 各测点振动加速度统计结果

图3 第28天不同测点振动加速度时域曲线

图4 第28天不同测点振动加速度功率谱密度曲线

由表1 和图3 可见:同一测点的三向振动加速度中,垂向振动加速度均方根值最大,即垂向振动最剧烈;同一方向的振动加速度中,测点A3 的振动加速度均方根值最大,A2次之,A1最小,分别为1.0g,0.5g和0.4g,表明撒砂臂支架处的振动能量约为构架端部的2.5倍。

由图4 可见:构架端部、撒砂臂吊座和撒砂臂支架的垂向振动加速度能量峰值较为集中,信号变化趋势基本一致,主频均为66.9 Hz,且撒砂臂支架的振动加速度能量显著大于构架端部;垂向、横向和纵向振动加速度高频段均存在500~1 000 Hz的较低能量峰值。

2.2 应力测试结果

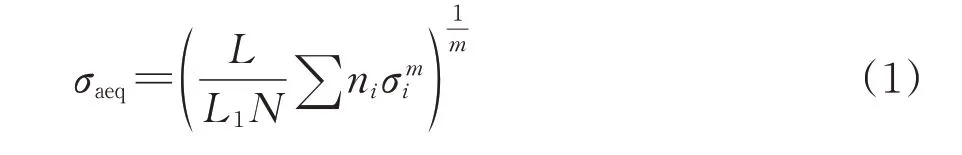

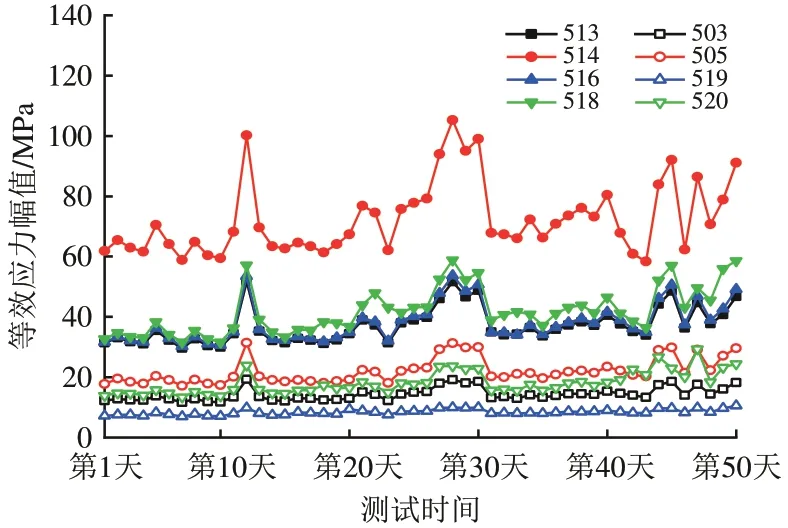

为分析应力水平在运营周期内的变化规律,根据式(1)计算各测点1 500 万km 等效应力幅值σaeq[18]。

式中:L为车辆在设计寿命内的运营里程;L1为应力谱对应的实测运营里程;N为疲劳极限对应的应力循环次数;i为应力谱级数;ni为各级应力幅值循环次数;σi为各级应力循环幅值;m为材料疲劳曲线参数。

不同测试时间下撒砂装置及构架端部测点等效应力幅值计算结果如图5 所示。由图5 可见:撒砂臂吊座测点的等效应力幅值在整个测试周期内波动幅度较小,普遍低于构架端部;除构架端部测点514 外,其余测点等效应力幅值均在60 MPa 以下;测点514 等效应力幅值在个别日期出现大幅度增长,第28天测试结果达到最大,为105.2 MPa。

图5 撒砂装置及构架端部不同测点处1 500万km等效应力幅值

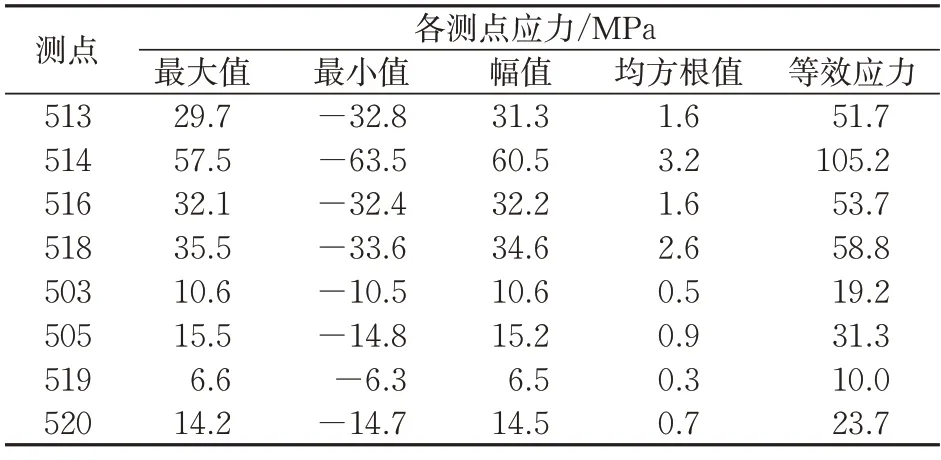

选取第28 天应力数据进行统计计算,见表2。由表2 可见:构架端部应力均方根值均大于撒砂装置,测点514 的应力均方根值为3.2 MPa,约为测点519的10.7倍。

表2 各测点应力统计结果

选取构架端部应力测点中等效应力幅值和均方根值较大且位置相似的测点514 和518,以及撒砂臂吊座应力测点中等效应力幅值和均方根值较小且应变片方向相同的测点503 和519 进行时频分析,其时域波形和功率谱密度曲线如图6 和图7 所示。由图6 和图7 可见:4 个测点随时间变化趋势相似,应力主频均为66.9 Hz,与垂向振动加速度主频一致,且构架端部测点应力主频对应的能量峰值远大于撒砂装置。

图6 第28天不同测点应力时间历程

图7 第28天不同测点应力功率谱密度曲线

3 影响因素

高速动车组在线路运行过程中,承受多种形式的宽频带轮轨激扰[19],影响车辆部件振动响应,当轮轨激扰频率和结构固有频率相近时会导致结构局部共振[20],发生振动疲劳破坏。为分析振动和应力影响因素,考虑轨道板周期性不平顺和车轮多边形2种激扰源的影响。

根据线路测试结果,选取振动比较剧烈的测点A3 垂向振动加速度,以及应力较大的构架端部测点514和撒砂臂吊座测点503应力进行对比分析。

3.1 不同运行线路

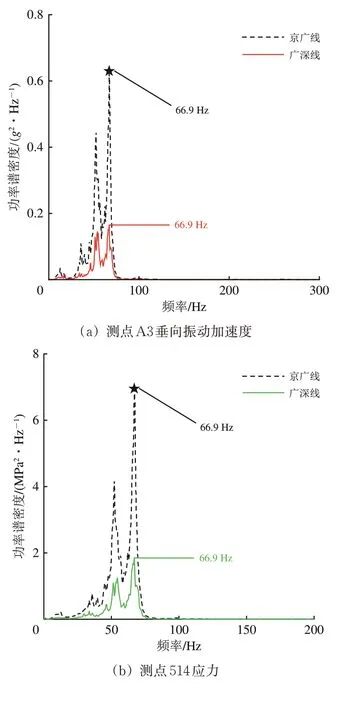

结合图3 和图6,选取第28 天京广线武汉—咸宁北区间(该区间振动和应力水平较高,数据变化较规律)和广深线虎门—深圳北区间各100 s 匀速测试数据进行对比分析,运行速度均约为305 km· h-1。

测点A3 垂向振动加速度以及测点514 和503应力功率谱密度如图8 所示。由图8 可见:不同线路的振动加速度和应力整体变化趋势类似,但京广线振动和应力能量更高,66.9 Hz 频率处对应的能量峰值均约为广深线的3.8倍。

图8 不同线路振动加速度和应力功率谱密度曲线

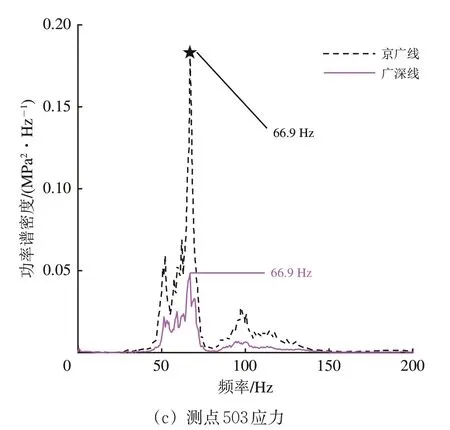

考虑动车组在线路运行时受轨道板冲击产生呈现倍频变化特征的振动激扰能量峰值,根据文献[21]计算得到轨道板周期性不平顺冲击振动频率见表3。有限元计算得到结构1 阶固有模态频率和振型,如图9所示。

表3 轨道板周期性不平顺冲击振动频率

图9 撒砂装置及构架端部1阶固有模态频率和振型

由图8、图9 和表3 可知:305 km·h-1速度下轨道板周期性不平顺冲击振动频率(京广线65.7 Hz,广深线68.3 Hz)和撒砂装置的1 阶固有频率67.0 Hz 接近(振型为撒砂装置纵向摆动),导致结构局部共振,这是撒砂装置及构架端部产生较大垂向振动加速度和较高应力的主要原因。

3.2 车轮镟修前后

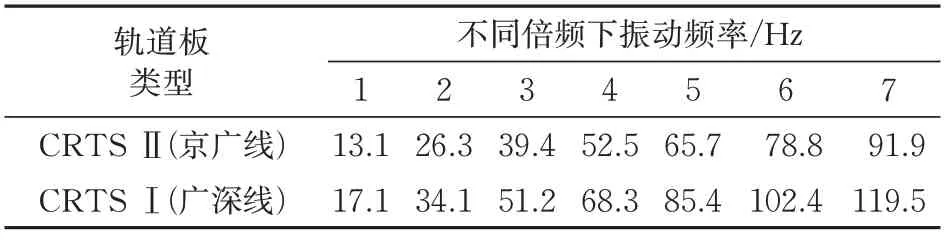

车轮镟修可以减少因运营里程增加,车轮磨损带来的轮轨冲击[22]。选取第50 天的镟轮后京广线武汉—咸宁北区间100 s 匀速数据,与3.1 节中“第28 天京广线武汉—咸宁北区间100 s 匀速数据”进行对比分析,运行速度均约为305 km· h-1。

镟轮前后测点A3 垂向振动加速度以及测点514和503应力功率谱密度如图10所示。由图10可见:镟轮前后振动加速度和应力功率谱密度曲线变化趋势基本一致;镟轮后撒砂装置测点A3 垂向振动能量峰值降低67%,构架端部测点514应力能量峰值降低68%,主频不变,均为66.9 Hz,表明镟轮可以降低结构振动和应力响应能量。

图10 镟轮前后振动加速度和应力功率谱密度曲线

3.3 不同速度工况

在实际运行过程中,高速动车组速度变化情况复杂[23]。为研究速度影响,选取加减速匀速和不同速度级2类工况。

3.3.1 加速、减速和匀速工况

选取第28 天京广线武汉—咸宁北区间撒砂装置测点A3 垂向振动加速度和构架端部测点514 应力进行分析,时域波形如图11 所示。由图11 可见:撒砂装置及构架端部振动和应力水平在尚未达到最高速度的加速和减速区间内较低,垂向振动加速度和应力变化趋势基本一致。

图11 京广线武汉—咸宁北区间测点A3垂向振动加速度和测点514应力时间历程

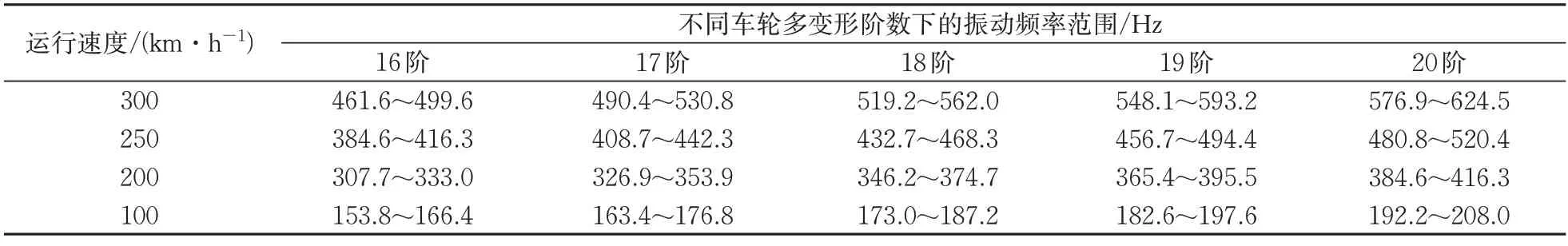

加速和减速工况分别选取176~286 s和1 129~1 254 s(在此时间段内,列车速度在100~250 km·h-1间均匀变化)数据进行分析,时频特性结果如图12 和图13 所示。由图12 和图13 可见:加速和减速工况下,测点A3 垂向振动加速度和测点514应力存在200 Hz 内倍频能量峰值,与轨道板周期性不平顺冲击振动频率接近;高频段能量峰值较低,随速度呈线性增加趋势,对应频率与车轮高阶多边形导致的轮轨激励频率[24-25]接近,具体见表4。

表4 车轮多边形振动频率

图12 加速工况下振动加速度和应力时频特性

图13 减速工况下振动加速度和应力时频特性

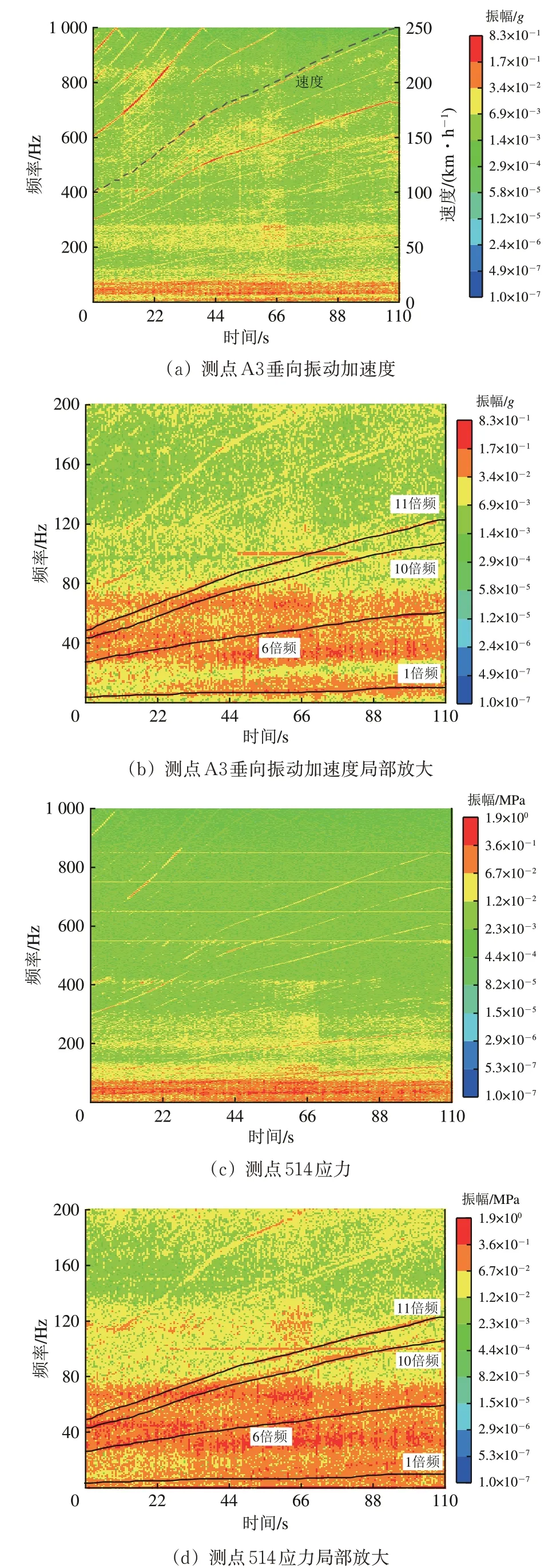

选取900~1 000 s 匀速工况数据进行分析,该段100 s 的振动加速度和应力时间历程与3.1 节中“第28 天京广线武汉—咸宁北区间100 s 匀速数据”相同,其频域特性如图8黑色虚线所示。在此时间段内,测点A3 垂向振动加速度幅值为16.5g,较加速和减速工况分别增加3.2 倍和1.5 倍,测点514应力幅值为46.7 MPa,较加速和减速工况分别增加3.0 倍和1.6 倍,说明振动和应力水平在300 km·h-1匀速区间段内被明显放大。

匀速工况下振动加速度和应力时频特性如图14所示。由图14 可见:匀速工况下,测点A3 垂向振动加速度和测点514应力能量主要分布在200 Hz以内,呈倍频特性,与轨道板周期性不平顺冲击振动频率变化规律一致,但高频段能量很低。

图14 匀速工况下振动加速度和应力时频特性

综合以上分析结果可知:相较于加速和减速,匀速时撒砂装置及构架端部振动和应力响应受轨道板冲击振动影响更为显著。

3.3.2 速度级

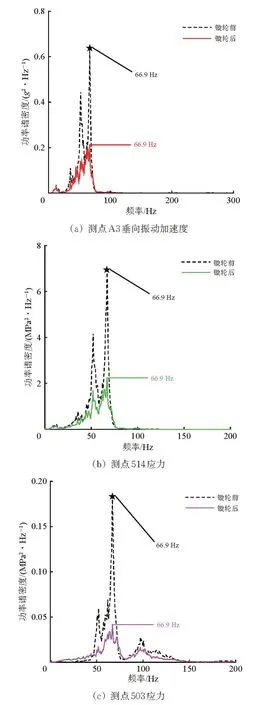

因撒砂装置及构架端部在匀速工况下受轨道板周期性不平顺导致的冲击振动[21]响应更强,所以将列车运行速度作为单一变量,截取第28 天沿江通道线路中列车运行时速为145 km·h-1(恩施—宜昌东区间)和195 km· h-1(宜昌东—荆州区间)各100 s匀速数据进行对比分析。

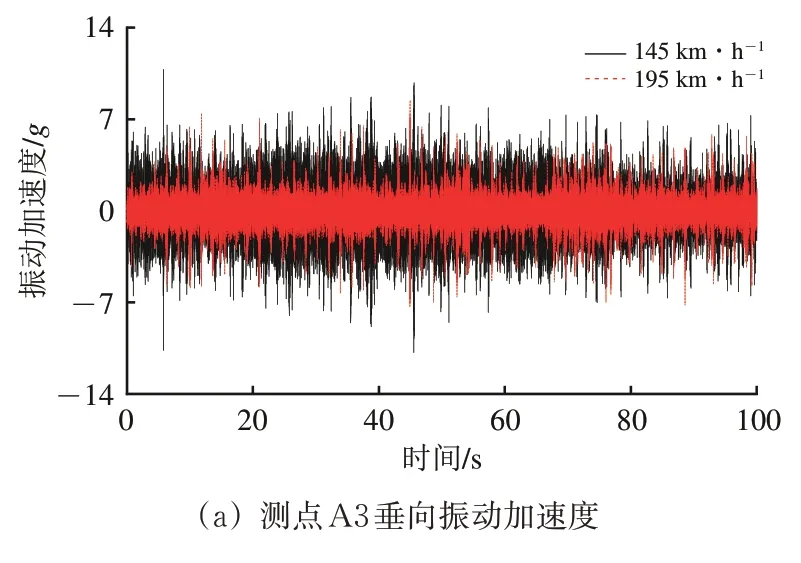

测点A3 垂向振动加速度和测点514 应力时间历程如图15 所示。由图15 可见:速度为145 km ·h-1时,垂向振动加速度和应力幅值分别为10.8g和34.0 MPa;速度为195 km· h-1时,垂向振动加速度和应力幅值分别为7.9g和25.6 MPa,振动和应力水平分别降低27%和25%。

图15 不同速度级振动加速度和应力时间历程

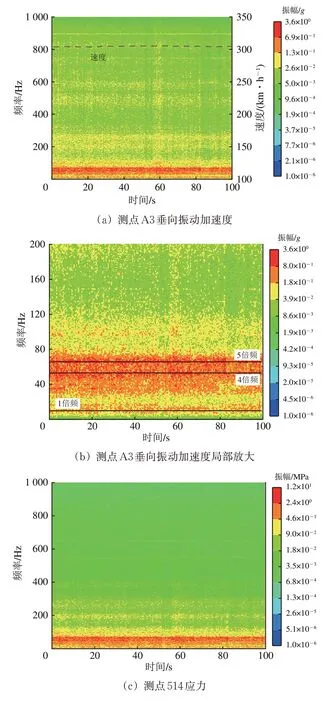

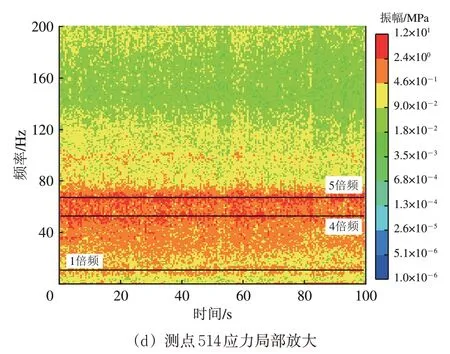

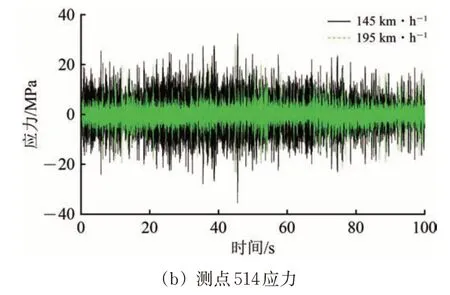

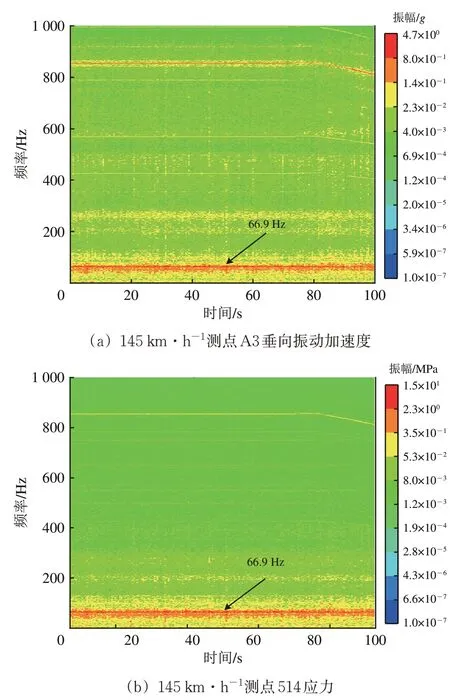

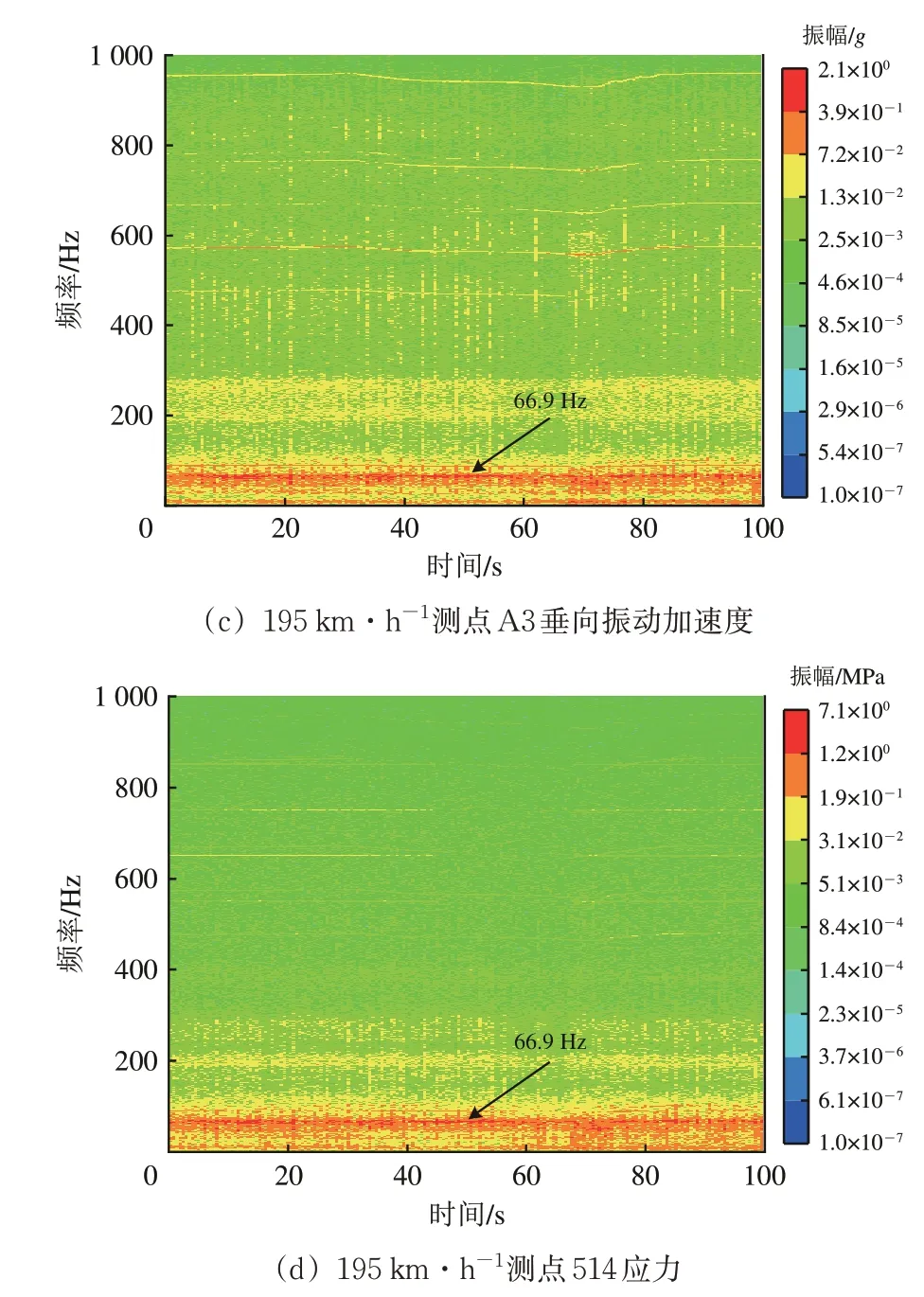

时频分析结果如图16 所示。由图16 可知:不同速度级下测点A3 垂向振动加速度和测点514 应力均存在主频为66.9 Hz 的倍频能量频带,与运行速度145 km·h-1时11 倍频和运行速度195 km ·h-1时8 倍频的轨道板冲击振动频率接近;速度由195 km· h-1减至145 km· h-1时,振动加速度和应力主频对应的能量峰值分别放大26.2 和23.4 倍,说明选取的145 km· h-1匀速运行100 s区间内,轨道板冲击振动引发撒砂装置产生局部共振,这是撒砂装置及构架端部应力能量十分集中且较高的主要原因。

图16 不同速度级振动加速度和应力时频特性

4 疲劳损伤计算

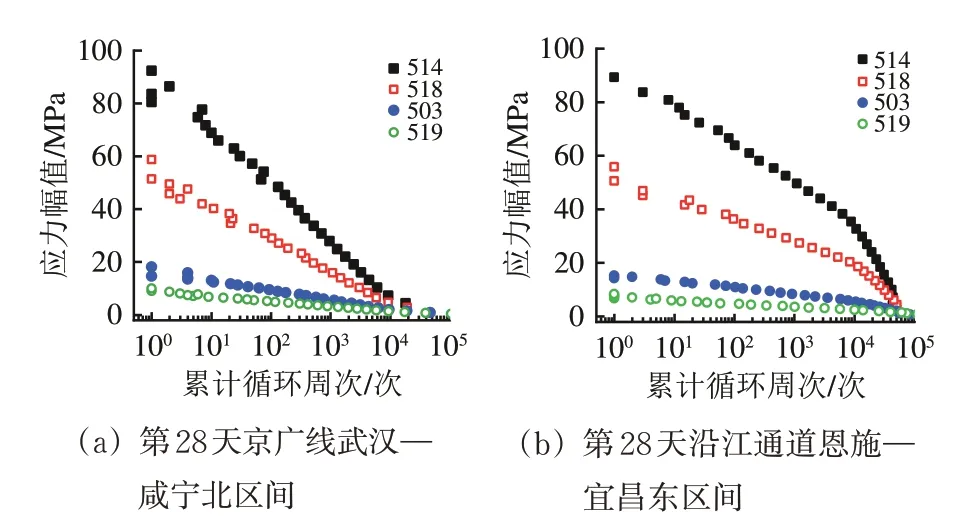

为计算撒砂装置及构架端部振动疲劳损伤,首先对比不同区间,镟轮前后和不同速度工况下撒砂装置及构架端部部分应力测点应力谱,即对第3 节时频分析选取的100 s 匀速时段应力数据进行雨流计数,得到8.33 km 里程下构架端部测点514 和518 以及撒砂装置测点503 和519 的32 级应力谱如图17 所示。由于沿江通道恩施—宜昌东区间100 s匀速时段速度为145 km·h-1,故在已有数据基础上向后再取107 s。由图17 可见:相同里程下,第28 天京广线武汉—咸宁北区间应力幅值较大,根据Miner 线性累计损伤法则[26],计算得到运营里程8.33 km 时图17(a)—(d)中测点514 对应的损伤分别为:1.2×10-5,2.0×10-6,3.7×10-6和5.5×10-6。

图17 匀速运营里程8.33 km时各应力测点32级应力谱

选取应力幅值和损伤较大且全区间里程较长的第28天京广线武汉—咸宁北区间和沿江通道恩施—宜昌东区间全程应力数据进行雨流计数,应力谱如图18所示,测试里程分别为87和214 km。

图18 2个区间全里程各应力测点32级应力谱

为对比全寿命损伤大小,依据损伤等效原则[27],计算各测点1 500万km应力谱损伤见表5。

由表5 可见:2 个区间构架端部应力测点514的1 500 万km 损伤均大于1,表明若车辆长期运行在此种线路工况下,结构将会发生振动疲劳失效。

表5 各测点1 500万km损伤

5 结论

(1)撒砂装置及构架端部的垂向振动水平最高;撒砂臂支架垂向最大振动加速度幅值为24.5g,比构架端部的9.1g大169%。

(2)撒砂装置及构架端部的振动加速度和动应力主频均为66.9 Hz,与其1 阶固有频率和轨道板冲击振动频率相近,表明轨道板冲击振动引发结构局部共振是导致撒砂装置及构架端部振动和应力较高的主要因素。

(3)镟轮后撒砂装置垂向振动能量峰值减幅67%,构架端部应力能量峰值减幅68%,表明车轮多边形是影响撒砂装置及构架端部振动和应力响应的重要因素。

(4)不同速度工况下撒砂装置振动加速度和构架端部应力均存在200 Hz 内倍频能量峰值,与对应速度下轨道板冲击振动频率相近,匀速工况振动和应力响应受轨道板冲击振动影响更为显著。

(5)京广线区间撒砂装置的垂向振动加速度和应力能量峰值均约为广深线的3.8倍;选取京广线和沿江通道某区间应力-时间历程数据进行疲劳损伤计算,结果表明构架端部1 500 万km 损伤值大于1.0,有振动疲劳失效风险。建议针对构架端部结构设计,要充分考虑线路条件和附属结构振动带来的影响,避免引发结构振动疲劳失效。