润滑油蒸发损失测定仪温度复合控制方法

肖 克,吴双双,柏文琦,林海军,叶 源

(1.湖南省计量检测研究院,湖南 长沙 410014; 2.湖南师范大学,湖南 长沙 410081)

0 引 言

润滑油蒸发损失是指润滑油在一定使用条件下,因挥发而损失的质量占总质量的比值,它表征了润滑油产品耐高温性能的强弱,是衡量产品质量优劣的关键指标。实际生产应用中,润滑油的蒸发损失由专业的测定仪器在国家标准规定的实验条件下测得。目前,国内研制的润滑油蒸发损失测定仪大多基于国标NB/SH/T 0059—2010,该标准通过将一定质量的润滑油样品置入专业测定仪器中,在(245±0.5) ℃的稳定加热条件下对润滑油加热蒸馏1 h,测量实验前后样品的质量,从而计算出实验过程中润滑油的蒸发损失值。文献[1]研究表明,在润滑油蒸发损失的测定环节中,实验温度的控制精度及稳定性直接影响测量结果的准确度。因此,润滑油蒸发损失测定仪内部加热设备的温度控制技术是整个仪器的核心技术。当今市面上,润滑油蒸发损失测定仪的高端市场主要被美国、西欧等国家地区的产品所占据,这些产品温度控制性能良好、测量结果稳定。其中,R&P公司通过引入模糊PID控制技术,实现了温度控制误差不大于0.1 ℃,但价格昂贵。国内自研的仪器虽然价格低,但大多采用常规PID控制技术,温控误差一般约为0.5 ℃,控制性能与进口产品相比仍有一定差距,其产品主要集中在中低端市场。

润滑油蒸发损失测定仪的温度控制难点在于其系统本身的固有特性,由于仪器的加热设备是由电热丝、加热槽、坩埚等共同构成的电热炉,该类系统的温度具有典型的大滞后特征[2],从传递函数的结构上分析,大滞后系统的滞后环节等同于在系统中增加若干极点,这使得系统响应产生滞后,容易导致震荡、发散等控制等问题。工业上对于大滞后系统的常用控制方法有Smith控制和Dahlin控制。Smith控制通过预估闭环系统的动态特性实现超前补偿[3-6],在一定程度上避免了系统因滞后性导致的控制失调。而Dahlin控制则通过设计出一阶惯性环节和纯滞后环节相串联的数字控制器,在保证控制器纯滞后时间与被控对象滞后时间一致的条件下,较好地解决了系统的滞后问题[7]。Smith控制与Dahlin控制都较为依赖于系统的数学建模[8-9],一旦建立的系统模型与实际系统有偏差,控制器难以达到理想效果[10-11]。在润滑油蒸发损失测定仪电热炉的温度控制应用中,系统存在一定的非线性[2],其精确的数学模型难以建立,因此,单一的Smith控制和Dahlin控制不适用于本文的应用场景。针对以上大滞后、非线性系统的控制问题,李俊红等[12]通过引入动态矩阵控制,借助PLC实现了对电加热锅炉等大时滞系统的温度控制,取得了较好的动态性能,但缺点在于控制精度不佳,张皓等[13]利用前馈控制原理,借助Smith预估器,并结合模糊PID算法实现了对工农业生产过程中涉及到的非线性、大滞后系统的温度控制;贺自名等[14]则设计了基于Smith变论域模糊自适应PID控制器,对电阻加热式真空蒸发镀膜过程的温度控制做了仿真测试,上述两种控制方法均取得了不错的控制效果,但仅限于仿真,均未结合实物做相关实验验证;近些年兴起的基于神经网络的控制也被研究者应用于大滞后、非线性系统的温度控制,其中,凡占稳等[15]设计了基于神经元PID的真空炉自适应温度控制器,其控制器在调节时间、超调量、稳态误差及鲁棒性等方面均有着不错的表现,但该类方法需要大量的训练样本,且当神经网络结构较为复杂时,难以在算力有限的嵌入式设备上实现,在实际应用中有一定的局限性。

为克服上述常用温度控制方法缺陷,有效提升润滑油蒸发损失测定仪电热炉温度控制性能,进而提高仪器测量准确度,同时降低仪器生产成本,本文设计了一种基于Bang-Bang控制、模糊控制和PID控制相结合的复合温度控制算法,并利用PT100、AD7793、STM32F103和固态继电器等设计出相应的温度采集、控制电路,实现润滑油蒸发损失测定仪的电热炉温度能够在35 min内达到目标值245 ℃,且控制误差≤0.2 ℃。

1 温度复合控制方法原理

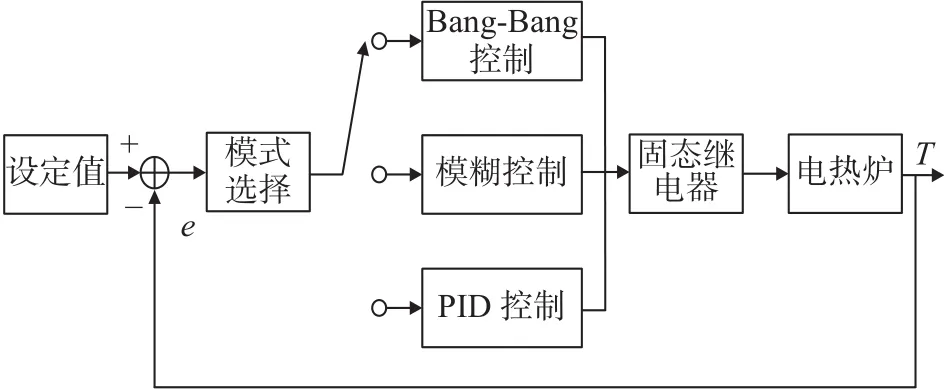

本文将润滑油蒸发损失测定仪电热炉的目标控制温度与实测温度之间的偏差及偏差变化率作为决策变量,并根据偏差绝对值的大小和设定的阈值选择合适的控制方法,实现对电热炉温度的精确控制,控制方法原理结构如图1所示。

图1 模糊-PID复合控制

图中,模式选择的总体控制策略为:粗大偏差启用全功率控制,中等偏差采用模糊控制,细小偏差执行PID控制。控制输出量为PWM脉宽占空比,由STM32内部定时器产生,结合固态继电器能够实现对电热炉加热功率的调控,从而达到温度控制的目的。

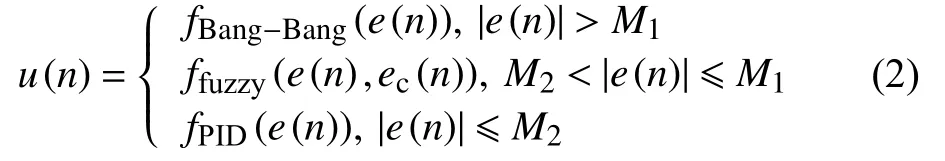

根据上述控制原理,给出控制方法的具体数学表达式。设定在采样时刻n,采用系统目标温度Td减去电热炉实测温度T(n),得到温度偏差e(n),按式(1)计算前后两个采样时刻的温度偏差变化率;按式(2)计算系统在采样时刻n的控制输出:

式中:ec(n)——前后两个采样时刻的温度偏差变化率,℃/s;

e(n-1)——前一采样时刻的温度偏差值,℃;

TS——系统采样时间,s。

式中:u(n)——控制策略输出值,即PWM脉宽占空比,%;

fBang-Bang(e(n))——Bang-Bang控制输出值,%;

ffuzzy(e(n),ec(n))——模糊控制输出值,%;

fPID(e(n))——PID控制输出值,%;

M1、M2——设定的偏差阈值,℃。

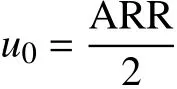

当电热炉的温度偏差绝对值|e(n)| >M1,即当前温度远离目标值时,为使温度快速接近目标值,控制策略采用Bang-Bang控制。此时,若采样值远小于目标值,控制器输出PWM脉宽的极大值ARR,对应电热炉满功率输出;若采样值远大于目标值,控制器输出PWM脉宽的极小值0,对应电热炉停止加热,即Bang-Bang控制的表达式为:

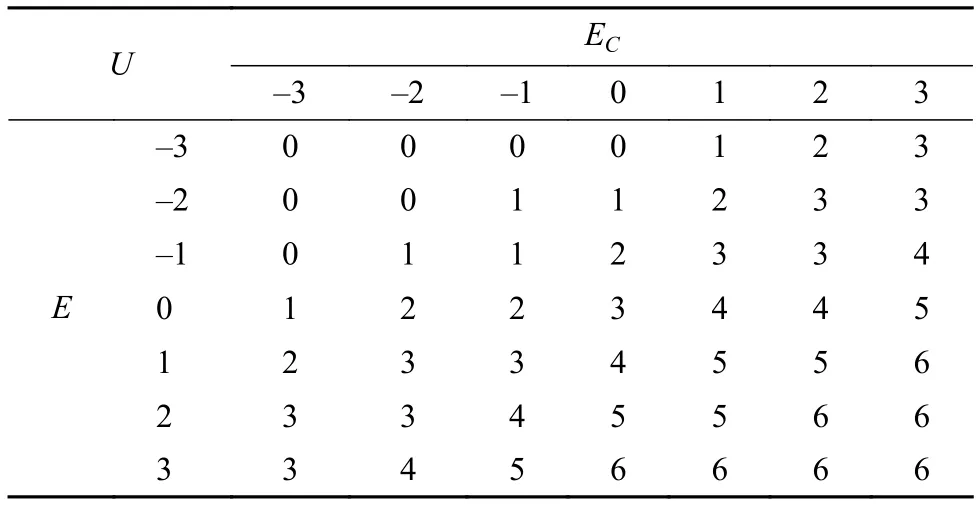

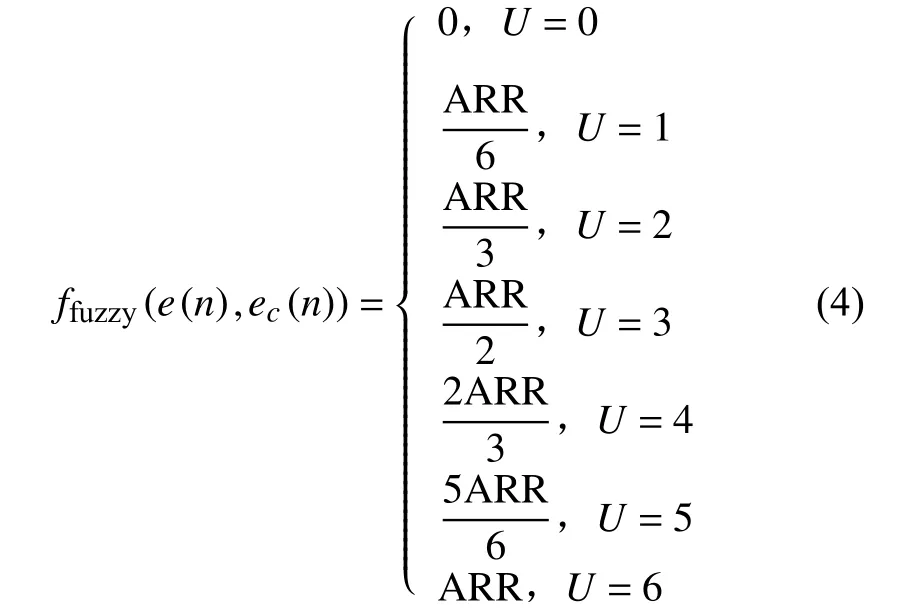

当M2<|e(n) |≤M1,即当前温度较接近目标值时,为保证系统调节速度的同时,减小超调量,控制策略采用模糊控制。为减少主控制器STM32的计算负荷,模糊控制器选用七级的二维输入、单输出结构,输入变量的模糊化及输出变量的解模糊均采用最大隶属度法。根据总结的模糊控制规则,给出模糊运算中用到的模糊控制决策,如表1所示。

表1 模糊控制决策表

表中,E、EC分别表示温度的偏差和偏差变化率模糊化后的模糊变量,计算时由实际变量经过模糊因子映射到模糊域后,四舍五入并取整得到,即E= int[e(n)·ke+0.5],EC= int[ec(n)·kec+0.5],其 中ke、kec分别表示温度偏差和偏差变化率的模糊因子;U表示控制输出的模糊量;离散量{-3,-2,-1,0,1,2,3}分别表示输入量模糊化后的模糊子集“负大”、“负中”、“负小”、“零”、“正小”、“正中”、“正大”。

考虑到电热炉内没有制冷设备,其输出的加热控制量是非负的,因此,将上述的离散量加3,用非负的离散量{0,1,2,3,4,5,6}将输出模糊量U平均分成7个等级,其中“0”表示停止加热,“6”表示满功率加热,则每一级对应的实际输出量为ARR/7。模糊决策表预先存入STM32的内存中,实际模糊运算时先由控制根据模糊化后的E、EC查表得出U,然后再解模糊得到实际输出量。此时模糊控制表达式为:

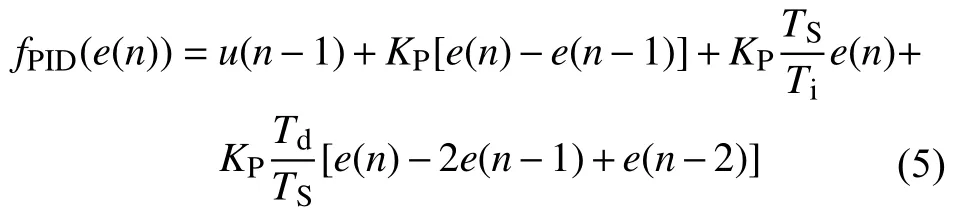

当|e(n)|≤M2,即当前温度非常靠近目标温度时,为提高控制器的控制精度,控制策略采用PID控制。其中,PID控制器的类型选用数字增量式,其控制输出的具体表达式为:

式中:KP——PID控制器的比例度盘;

Ti——积分时间;

Td——微分时间。

2 基于STM32的复合温度控制实现

2.1 基于STM32的温度控制系统

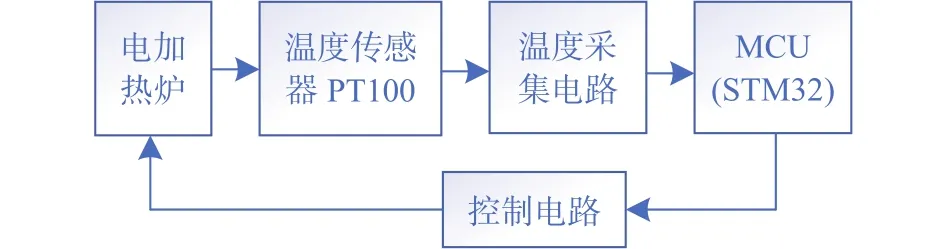

为将上述复合温度控制方法应用于润滑油蒸发损失测定仪电热炉的温度控制,本文设计了基于STM32的温度控制系统,系统的原理框图如图2所示。

图2 温度控制系统原理框图

由图可以看出,温度控制系统主要包含温度传感器PT100、采集电路、主控芯片STM32以及控制电路等。电热炉的温度信息由温度传感器PT100实时采集,并通过采集电路传递给控制器STM32,STM32根据采集的温度信息和内部的温度复合控制程序计算出控制量,控制电路根据STM32输出的控制量实时调整电热炉加热丝的输出功率,达到控制电热炉温度的目的。

2.2 温度采集电路设计

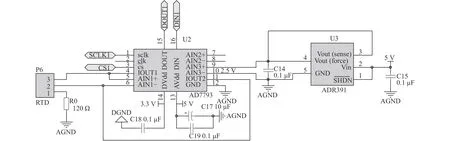

传感器PT100测量温度,关键在于其阻值的测量。本文采用恒流源法测量PT100两端电阻,温度采集电路如图3所示。

图3 温度采集电路

图中,U2为AD转换芯片,选用ADI公司的AD7793。AD7793是一款 24位 Σ-Δ型 ADC,片内集成有高增益、低噪声的仪表放大器,同时内置两路匹配的可编程激励电流源,尤其适用于测量PT100的电阻值。AD7793通过SPI通信接口(即图中端口 CS1、SCLK1、DOUT1、DIN1)与主控制器STM32之间进行通信,完成自身工作模式的设定及测量结果的传输。U3为稳压芯片ADR391,用于为ADC提供稳定的2.5V基准电压,防止电路噪声对电阻值的测量产生干扰。

PT100采用三线制接法与AD7793连接。IOUT1、IOUT2为AD7793的激励电流输出端,文中均设置为1 mA。AIN+与AIN-分别是AD芯片的正、负模拟输入端,以差分的形式采集PT100两端电压。RL1、RL2为PT100的引线电阻,当引线长度相等(即引线电阻相等)时,AD7793输出的电流经过相同的引线电阻时引起的电压降相等,从而可以抵消引线电阻对测量结果带来的影响。PT100两端电压采集完成后,主控芯片STM32根据采集的电压和芯片设定的激励电流求出PT100的电阻,结合PT100的阻值-温度对应关系式求解出电热炉当前的温度值。根据AD7793数据手册,为保证AD7793在缓冲模式下的滤波效果,AIN-端的电位必须在100 mV以上。因此,引入电阻R0以提高AD7793模拟输入端的电位,本文R0取120 Ω。

2.3 温度控制电路设计

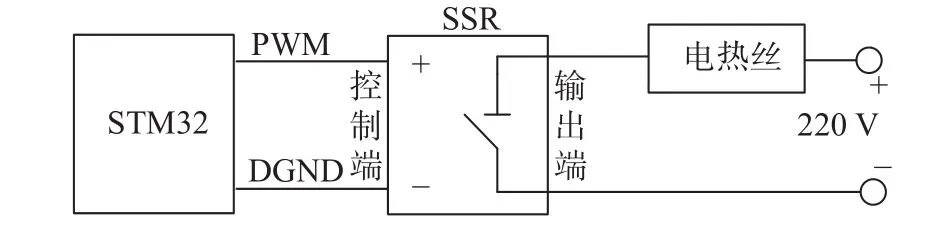

由主控制器STM32直接输出的控制量属于弱电信号,需借助控制电路来执行对电热炉的温度控制功能。系统的控制电路如图4所示,主要由STM32的内部定时器和外部固态继电器构成。

图4 温度控制电路

图中,主控制器STM32经复合温度控制算法输出的直接控制量为PWM波形,接至固态继电器的控制端。固态继电器接收到PWM波后,根据PWM波的占空比在控制周期内调整输出端的接通时间,以此改变电热丝的加热功率,从而实现系统的温度控制。

PWM波形由主控制器STM32内部定时器的自动重装载值寄存器ARR和比较寄存器CCR的值决定,其中ARR的值决定PWM波形的周期,设定好以后不再更改;CCR的值即上文控制器的PWM脉宽输出值u,决定PWM波形占空比,它由复合控制算法的计算结果实时在线更新。

2.4 复合温度控制程序设计

电热炉温度复合控制程序主要包含电阻采集、温度转换、控制决策等子程序,图5为温度控制主程序流程图。从图中可以看出,整个温度控制主程序在初始化完成后,首先执行电阻采集子程序,由PT100、AD7793和STM32完成PT100两端的电阻采样。电阻采集完成后,执行温度转换子程序,程序功能主要包含PT100的阻值-温度转换、PT100的非线性误差校准以及转换温度的滑窗滤波处理。温度转换完成后,STM32根据目标温度和采样时间计算当前采样时刻的温度偏差e(n)和偏差变化率ec(n),并由|e(n) |和M1、M2的大小进行模式判断,执行后续的复合温度控制算法。

图5 复合温度控制程序流程图

3 温度控制实验

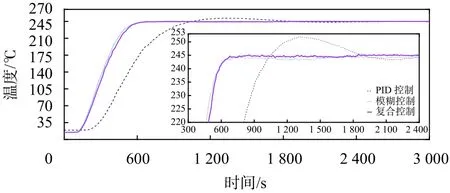

图6 复合控制与传统控制对比

从图中可以看出,对比3种控制方法,传统的模糊控制调节时间短,但存在明显稳态误差,PID控制存在较大超调量且调节时间较长,本文设计的复合温度控制方法具有较快的动态调节速度和较小的稳态误差,控制性能最佳。

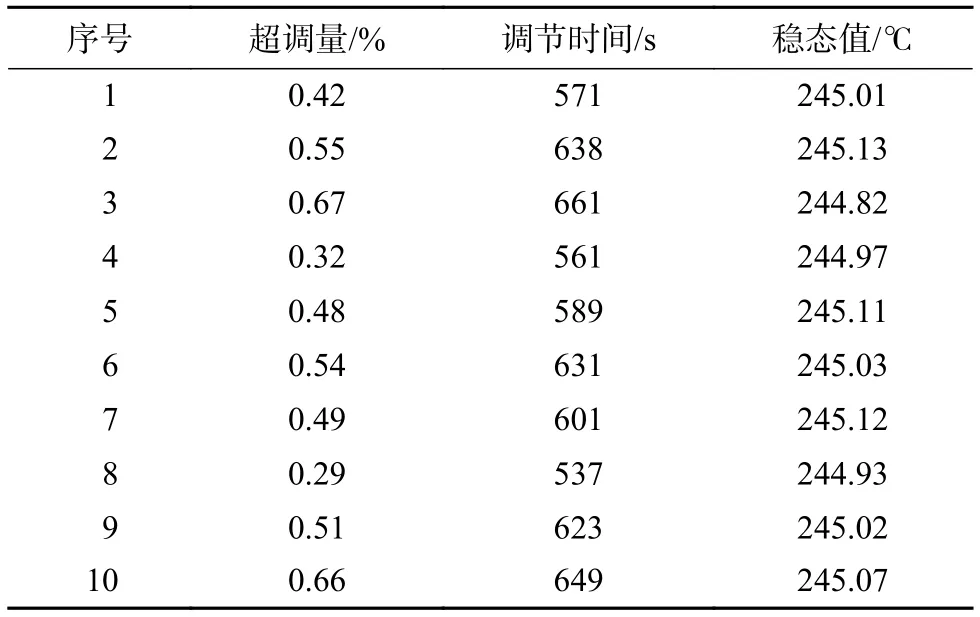

为防止偶然性误差,在复合控制方法下,重复10次实验,给出具体实验数据如表2所示。

表2 复合控制10次重复性实验

由表可知,采用本文设计的复合控制方法,润滑油蒸发损失测定仪电热炉温度能够稳定在目标值245 ℃附近,调节时间小于35 min,稳态误差小于0.2 ℃,达到设计预期。

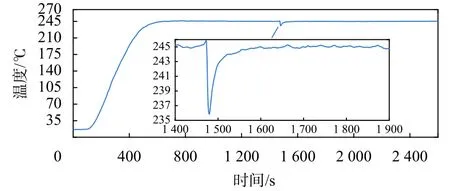

为验证复合温度控制方法的抗干扰能力,在实验温度控制稳定后,加入一个的外部干扰,观察控制器的抗干扰能力,抗干扰测试结果如图7所示。

图7 抗干扰侧视图

从温度曲线可以看出,加入扰动后,系统在复合温度控制下,能够自动调整回稳态值,且调节过程较为平缓,具有良好的抗干扰能力。同样,给出10次重复性实验数据,如表3所示。

表3 抗干扰的10次重复性实验

从表中数据可以看出,在受到外界干扰后,本文设计的复合温度控制方法能够在700 s内重新调整回目标值,且稳态误差小于0.2 ℃。

4 结束语

内部加热系统的温度控制精准度和稳定性是评价润滑油蒸发损失测定仪性能的重要因素,本文提出了一种基于Bang-Bang控制、模糊控制以及PID控制的复合温度控制方法,设计出相应的温度控制系统,实现了对润滑油蒸发损失测定仪电热炉温度的快速且精确的控制。实验结果表明,本文设计的控制方法能够在35 min内控制电热炉温度达到245 ℃并保持稳定,稳态误差在0.2 ℃以内,且具有良好的抗干扰能力,有效提升了润滑油蒸发损失测定仪电热炉温度控制水平,大大提高了仪器的测量性能。该温度复合控制方法可适用于控制系统且存在大滞后及强干扰的情况。