可穿戴电加热元件的制备及可靠性

张惠蓉, 夏兆鹏, 陈 浩,潘佳俊,王 涛 ,刘晓辰

(1.天津工业大学纺织科学与工程学院,天津 300387; 2.山东省产品质量检验研究院,济南 250102)

寒冷环境中,利用服装中的加热元件进行人体微环境的温度调节是提高个人热舒适的有效途径。目前可实现供热的可穿戴元件包括太阳能元件、化学能元件、相变材料元件和电加热元件[1]。太阳能元件受太阳能限制大,化学能元件及相变材料元件不易控制温度且供热时间短。可穿戴电加热元件将电能转换成热能,具有加热效率高、温度可调节、供热时间长等优势,展现出更好的可靠性[2]。可穿戴电加热元件广泛应用于抵御严寒[3]、局部热疗[4]、辅助运动员训练[5]、促进人体睡眠健康[6]、智能可穿戴[7]等领域。

金属材料因具有高电热转换效率、电磁屏蔽、红外辐射(可反射人体产生的红外波段)等性能,常常应用于制备可穿戴电加热元件[8-9],然而金属材料柔性差、易氧化,裸露的元件相接触后易发生短路[10]。碳类材料、导电聚合物及MXenes(二维过渡金属碳化物、碳氮化物和氮化物)等,也被应用于制备可穿戴电加热元件[11-13]。碳类材料质量普遍更轻,石墨及炭黑较其他碳材料在聚合物中具有更好的分散性且其导电性与粒子大小相关[14-15],石墨烯的导电性则依赖于氧化还原工艺[16],碳纳米管展现出优异的电加热性能,但工艺严苛、制备成本高[17]。导电聚合物电阻较大,制备元件所需加热电压较大。MXenes材料则具有高导电性,但在电加热领域的研究受限于其亲水性、易氧化及高制备成本[18]。多种导电材料经编织、针织、刺绣、镀层、涂覆、浸渍、印刷、化学沉积、聚合物混合等工艺制备获得加热线、加热织物、电热膜、气凝胶等多种形态的电加热元件[1]。依据不同材料特性选择制备工艺及元件结构是优化电加热元件整体性能的重要途径。

近年来人们从多个角度对可穿戴电加热元件进行了讨论研究。Saidi等[19]从用于个人防护装备智能调节的先进功能材料角度出发,研究发现焦耳热材料在个人防护领域具有良好的应用前景。Fang等[1]对电加热元件材料、制备及加热性能进行了讨论,同时对电加热服饰进行了介绍。然而,可穿戴电加热元件应用时必须考虑穿着的异物感、重量、柔性、有害物质、与织物间缝合性及使用周期等。此前的讨论中介绍了先进的电加热材料、元件的制备与应用,但缺少可穿戴电加热元件的可靠性评价和元件结构讨论。

本文基于金属类材料、碳类材料及其他材料的可穿戴电加热元件的制备,分析了包括元件中有害物质的引入途径、电加热性能、柔性、透气性、重量等相关可靠性。此外,针对可穿戴电加热元件存在的问题提出潜在的解决方案,为进一步的开发提供参考。

1 可穿戴电加热元件的制备

依据可穿戴电加热元件的不同形态,可分为线性的一维可穿戴电加热元件、平面状的二维可穿戴电加热元件,及内部为多孔结构的三维可穿戴电加热元件。

1.1 金属基可穿戴电加热元件

1.1.1 金属基一维可穿戴电加热元件

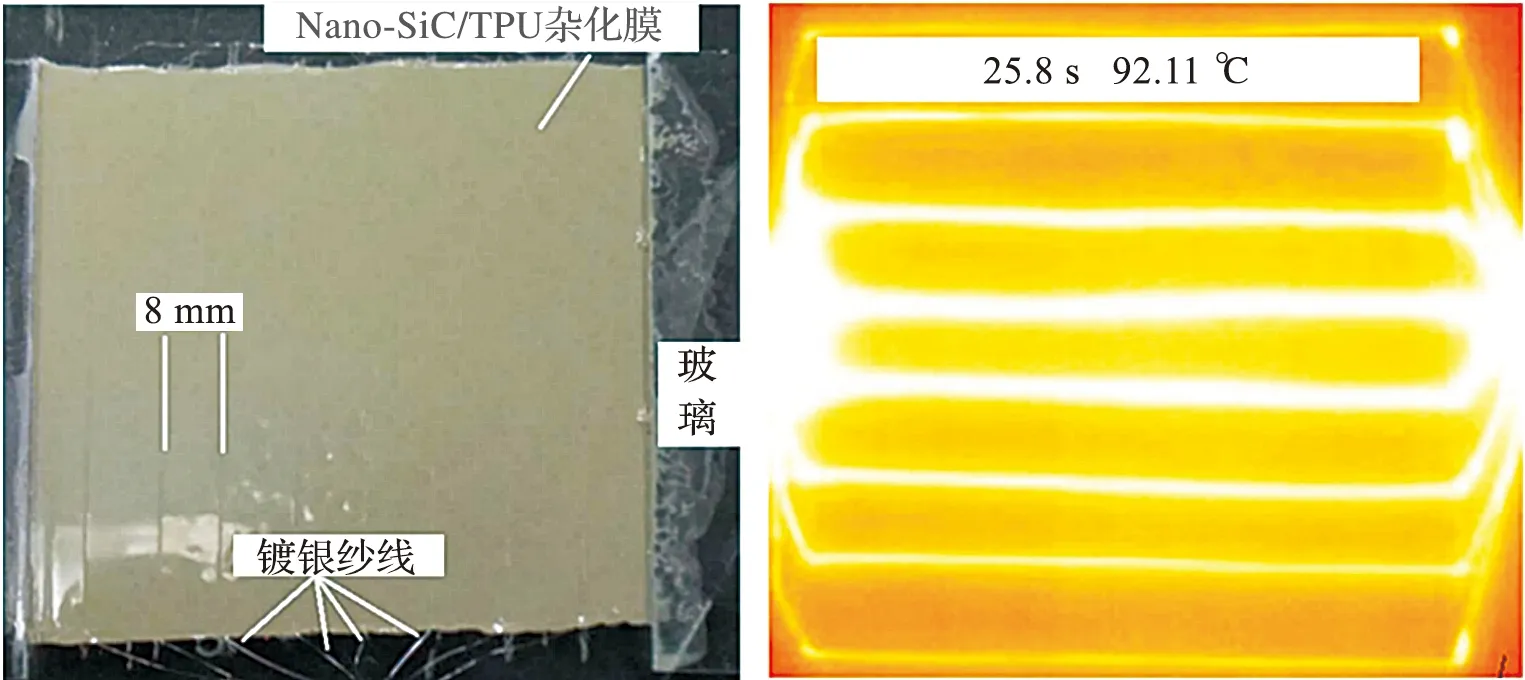

金属丝作为电加热元件缝制在服装中,具有易弯折、老化、服帖性差、摩擦易断裂等缺陷,会造成加热不匀、耐用性差及短路等问题。金属材料中添加钼元素可提高元件抗老化性能,如含钼低碳的奥氏体不锈钢不仅具有柔韧性、高屈服强度、耐腐蚀性,还有具有优异的耐老化性能。镀金属纱线最大限度的保留了纱线的柔性,研究者们将镀银纱线进行针织,获得导电针织物,根据镀银纱线占整体织物的比重控制导电针织物的电阻,但针织物的图案结构、紧度、使用过程中线圈间的应力变化等都会影响电阻值大小[20-21]。镀银纱线性能研究显示,纱线的电阻值高达100~300 Ω/m,使用过程中的磨损、洗涤、汗液腐蚀等均会使镀银纱的电阻变大,可靠性较低[22]。商家将金属基一维电加热元件通过挤出机包覆上聚乙烯或硅胶进行绝缘和耐磨保护,然而挤出机包覆绝缘层的过程中会对元件造成损伤,绝缘包覆后的纱线直径达0.6~0.9 mm,不易缝制和织造。Liu等[23]将碳化硅改性的聚氨酯浇铸在镀银纱线上获得电加热膜,如图1所示,尽管提高了元件的耐磨性能及耐水洗性能,但元件重量增大、透气性及柔性差。

图1 碳化硅改性聚氨酯作绝缘层

1.1.2 金属基二维可穿戴电加热元件

金属颗粒填充到聚合物中,再经印刷、浸渍、涂层等工艺获得二维的金属加热元件[24]。印刷工艺被认为是最适宜商业化发展的可穿戴电加热元件制备工艺,已有的印刷工艺包括喷墨、滚筒印刷、纳米印迹、微接触和丝网印刷[25]。丝网印刷工艺如图2所示,具有加工成本低、图案灵活、制造工艺环保、操作技术简单及效率高等优点,但加热元件可靠性低,仅8次洗涤后电阻值增大50%[26]。印刷元件的低可靠性归因于以下几点:a)有限的力学性能及粘附性。印刷元件的烧结温度会影响导电层的断裂性能及粘附性,元件的伸缩和弯曲导致的大变形则会造成印刷薄膜的裂纹和分层[25, 27]。b)印刷面的均匀度及粗糙度。导电颗粒的大小和形态影响印刷过程中油墨的流变性和粗糙度,进而影响印刷表面的均匀度[17]。c)是否形成有效的导电网络。导电粒子表面形貌和尺寸变化、多层印刷时层与层间形成的界面会阻碍电荷传递[15]。d)使用过程中造成损坏。印刷后的元件经常暴露在恶劣环境中,如高湿度、反复加热膨胀和装卸等使加热元件受到不可修复的损伤[26]。浸渍、涂层工艺与印刷工艺呈现出类似的缺陷,其元件可靠性低的原因也基本接近。

图2 丝网印刷工艺

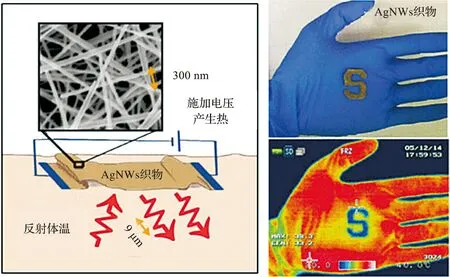

图3中银纳米线(AgNWs)薄膜具有优异的蒸汽渗透能力及焦耳加热性能,可反射人体辐射的红外波(一般为9 μm),减少了人体的辐射散热,使得AgNWs薄膜元件比其他加热元件节省电能[28]。然而,AgNWs材料本身存在生物相容性和环境安全的隐患[29],与基底的低附着力也使得元件耐用性差[30]。元件表面涂敷聚合物可提高金属元件的抗氧化性能、耐水洗和耐磨性能,但与图1中Liu等[23]提出的解决方案具有相同的弊端。Li等[31]采用(3-巯基丙基)-三甲氧基硅烷增加织物活性位点,提高涂层粘附性进而提高元件耐用性,但(3-巯基丙基)-三甲氧基硅烷的异味和毒性带来了潜在的危害。增加粘附织物是提高元件耐用性的另一种方式[32],导电层外粘附织物达到一定厚度时,元件本身具有一定保温效果,但同时阻碍了热量向人体的传递,对元件耐用性的提高程度也十分有限。

图3 具有热辐射和焦耳加热功能的银纳米线织物

1.2 碳基可穿戴电加热元件

1.2.1 碳基一维可穿戴电加热元件

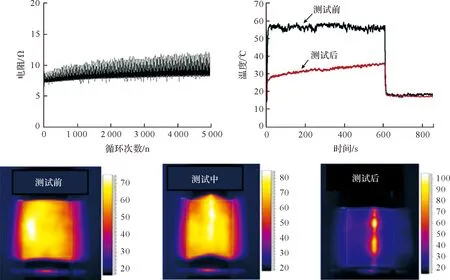

连续碳纤维的刚性大、脆性高、电阻率比金属线高两到三个数量级,尽管在碳纤维表面镀金属提高了电导率,但金属镀层与碳纤维间粘附性低、镀金属后碳纤维的力学性能降低,因此不适于制备可穿戴电加热元件[33-34]。石墨烯薄膜热退火后扭曲拉伸获得纤维状加热元件,5 V电压下加热温度高达 424 ℃,但产量极低[35]。一维石墨烯电加热元件采用湿法纺丝工艺制备的产量更高,元件在3 V电压下加热温度达155 ℃[36]。Liu等[37]将碳纳米管经化学气相沉积法合成条带,然后在严苛条件下制备获得碳纳米管基纤维状元件,如图4所示,其碳纳米管纤维元件具有优异的可纺性能、抗拉伸、耐磨性能及加热稳定性,2 V电压下加热温度为55 ℃,可经受5000次以上的加热循环。

图4 碳纳米管纤维织物

1.2.2 碳基二维可穿戴电加热元件

成本低廉的回收短碳纤维采用非织造工艺可制备获得二维平面状的加热元件[38]。非织造短碳纤维加热元件的可靠性研究结果显示:电阻与短碳纤维比重成反比,短碳纤维含量增大则导电性增强,但也会导致织物力学性能降低,比重为5∶5的短碳纤维(CF)/聚乙烯纤维(PF)元件在3 V电压下加热温度达69.86 ℃,在5000次弯曲实验后碳纤维出现断裂导致阻值增大,弯折后的加热温度下降50%,元件弯折过程中的应变及纤维的断裂都会造成加热温度的不稳定,如图5所示[39]。

图5 CF/PF织物的弯曲试验结果

填充了导电碳材料的聚合物固化后形成致密不透气的膜,导电材料与聚合物间存在界面,因此固化后获得的元件电阻值大、柔性差且不透气[16]。热压工艺有利于导电粒子间发生取向促使导电通路的形成,但膜层也容易因此形成裂纹、增大膜脆性[40]。

棉织物在碳纳米管溶液中浸渍功能化后,40 V电压下加热温度达96 ℃[41]。由于碳纳米管的结构尺寸比金属粒子小,印刷油墨流动性更好,所以印刷表面比金属油墨印刷表面更光滑,通过印刷制备的碳纳米管可穿戴电加热元件15 V电压下加热温度达65.2 ℃,但同样存在层与层间电荷传递的屏障,印刷层数增加阻值增大[17]。碳纳米管可穿戴电加热元件还存在阻值分布不匀的问题,这是因为碳纳米管极强的分子间力和化学惰性使其发生絮凝,还易在范德华强力相互作用下交织形成束或簇,进而造成碳纳米管的分散性差。为改善碳纳米管的分散性,Yang等[42]采用芳纶1313纤维与碳纳米管制备浆料,再用造纸法制备了轻质、坚韧的柔性电加热纸,20 V电压下的加热温度达230 ℃,可弯折超6000次。二维碳纳米管元件发生应变时元件的电阻值也发生变化,因此元件在不同应变下的加热温度不同[43]。

石墨烯材料本身导电性能差,制备成本比碳纳米管低500倍,常在制备过程中通过以下工艺提高其导电率:化学气相沉积(CVD)、外延生长、化学/热还原、液相剥离、机械剥离、电化学剥离、球磨及导电涂层制备完成后进行干燥退火工艺[44- 46]。为降低实验的严苛程度,部分研究中使用有毒的化学物质进行石墨烯的氧化还原,却增加了电加热元件中有毒物质的残留[14, 47]。

1.2.3 碳基三维气凝胶可穿戴电加热元件

冷冻干燥工艺制备的气凝胶,通过化学沉积上导电粒子得到三维电加热元件,元件的柔性、透气性、隔热性能好,但三维网络结构难以被控制,表面沉积上的导电层的连续性差,元件阻值分布不匀[48- 49]。如图6示例中的改进思路为先制备芳纶纳纤维与碳纳米管的导电分散液,再冷冻干燥形成导电的气凝胶,在10 V电压下加热温度达110 ℃,元件整体的导电性能得到提高[48]。

图6 碳纳米管/芳纶纤维混合疏水气凝胶薄膜的制造和结构组成及其功能示意

1.3 其他材料可穿戴电加热元件

除金属类材料及碳材料以外,主要的电加热材料还包括导电聚合物和过渡金属碳化物。目前导电聚合物及过渡金属碳化物元件的形式多为二维平面状。

1.3.1 导电聚合物基可穿戴电加热元件

导电聚合物被称为“合成金属”,主要包括聚吡咯(PPY)、聚苯胺(PANI)、聚噻吩衍生物(PEDOT)[50]。Balint等[51]指出聚吡咯具有良好的生物相容性,但合成后的物质不具备热塑性和可溶性,且机械刚性及脆性大,很难被进一步加工。涂有聚吡咯的针织物,其导电率高达303 Ω/sq[52],采用原位聚合法制备的聚吡咯元件的加热性能得到提高,3 V电压下可加热到109.5 ℃,进行聚氨酯涂层和氟化整理等工艺后耐用性能提高[53]。聚苯胺易于合成,其电导率取决于它的不同氧化态、酸或碱掺杂响应,在加热元件的应用中较少[54-55]。PEDOT本身为不溶性物质,与聚苯乙烯磺酸(PSS)掺杂形成化学性质稳定、导电性良好的PEDOT:PSS共轭体系[56-57]。导电聚合物本身导电率较低,高电阻不利于低压加热,添加金属粒子、金属纳米线等混合使用可提高导电聚合物基元件的导电率,如在聚苯胺中填充金属银[58],PEDOT:PSS气凝胶材料中增加高性能的碲(Te)纳米线[48]。

1.3.2 MXene可穿戴电加热元件

MXene纳米片为层状结构,具有电磁屏蔽性能及焦耳热性能,在新兴的可穿戴电子产品领域具有巨大的潜力[59-60]。MXene具有亲水性,因此可通过上浆工艺制备二维可穿戴电加热织物,如图7所示[61],上浆过程中,纤维素与MXene薄片间形成水粘接并在织物芯吸及高压作用下促进了MXene从织物表面向织物内部的扩散,所得元件在5V电压下加热温度高达146.7 ℃。然而,MXene的亲水性也使其易在潮湿空气中氧化,纳米片层间的键键连接能力弱,难以相互构建连续的导电网络,因此MXene制备的加热元件的耐用性差、电加热温度不匀[62]。MXene与导电聚合物或碳类材料(如聚吡咯、PEDOT、石墨烯)配合使用可形成互联紧密的导电网络,有利于弥补MXene纳米片层间键合能力较弱的缺点[63]。

图7 MXene利用上浆工艺制备元件的示意

1.4 可穿戴电加热元件中有害物质的引入途径

金属材料中的重金属物质在肝、骨骼、肾、心及脑等部位积蓄到某一程度时,会影响人体健康甚至对神经系统造成无法逆转的损害[64-65]。可穿戴电加热元件的导电层大多数是裸露的,使得具有毒性的导电材料及制备过程中引入的有害物质对人体造成潜在的危害,如二甲基甲酰胺、上染剂、氟化整理剂、表面活性剂、阻燃剂等会引起人体的皮肤瘙痒、过敏或内分泌等[66-67]。专门用于可穿戴电加热元件的有毒物质检测规范尚未完善,但各国已有纺织品详细的安全标准,如表1所示。为提高可穿戴电加热元件的可靠性,材料的选择及制备工艺应取决于耐用性、舒适性及有无毒害,或采取有效措施规避可能带来的危害。

表1 纺织品中有害物质的相关规定

续 表

2 可穿戴电加热元件的使用可靠性

电加热元件穿着的可靠性不仅仅与加热均匀性有关。人体局部皮肤直接接触高于45 ℃的温度时,尽管人体不觉得烫,但由于皮肤的温度感觉与疼痛处理交织在一起,接触时间长后痛觉神经麻木,在人体未察觉皮肤损伤的情况下更易造成深层皮肤的烫伤[75]。接触70 ℃的温度持续1 min、60 ℃的温度持续5 min时则直接造成皮肤烫伤[76]。湿热环境下人体温度感觉变迟钝,出汗时皮肤的表面电阻从干燥状态下的100 kΩ降低到1 kΩ,因此皮肤湿热状态下被烫伤的风险更大[77]。如图8所示(根据文献[81] 中数据绘制)市面上不同材料及形式电加热元件水洗前后的加热温度差异巨大,电加热元件的可靠性仍需提高。

图8 水洗前后的样品加热温度变化

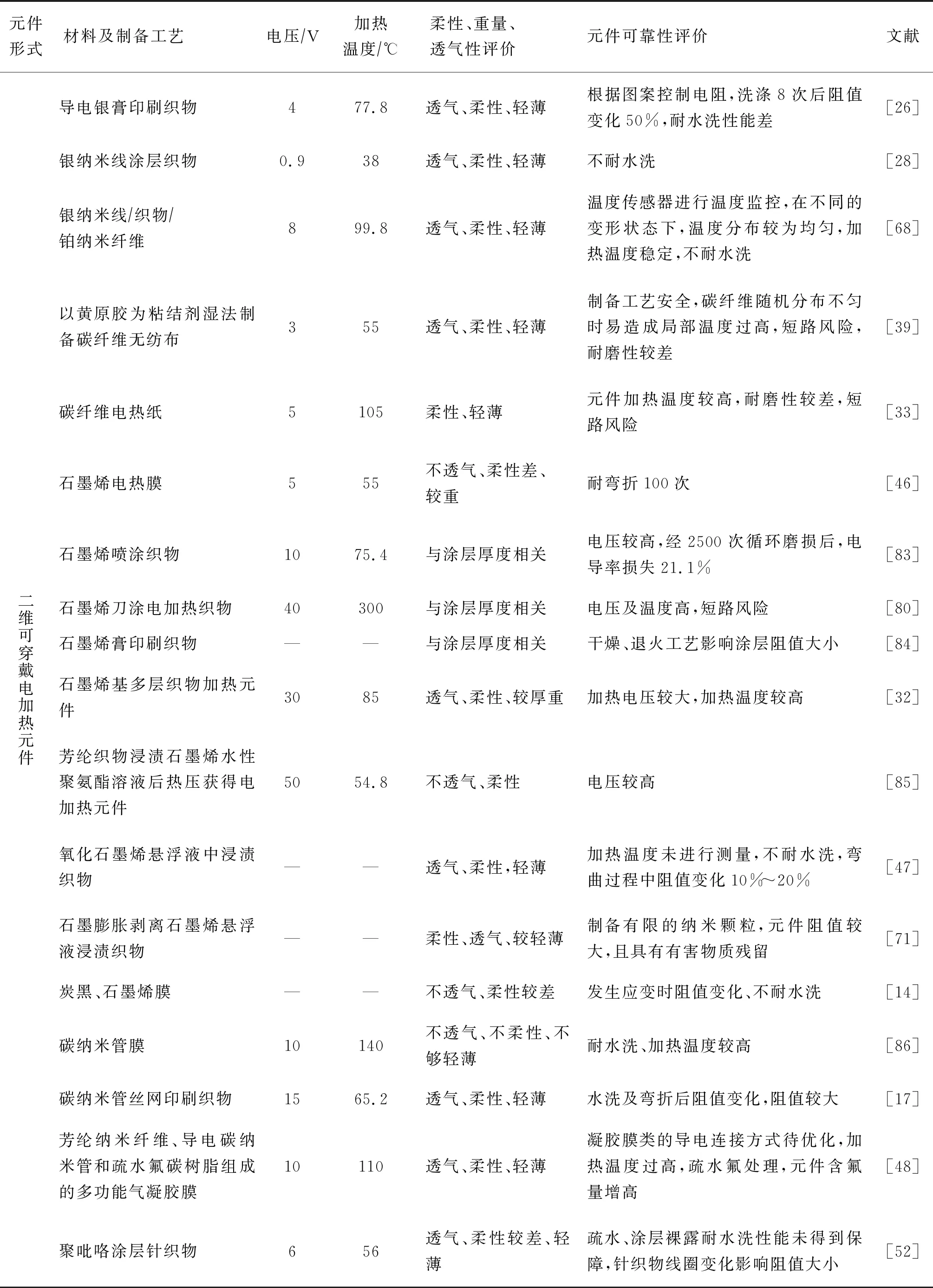

电加热元件在实际穿着时的可靠性还取决于它们的物理属性。为保障人体皮肤最佳的热量增加或损失量、水蒸气传输量等,可穿戴电加热元件应柔软、透气、可缝合或织造,厚重、坚硬、不透气的元件穿着时会有异物感,同时影响人体皮肤正常代谢[78-79]。如表2所示,为保证元件的透气性及柔性,大多数的可穿戴电加热元件不进行封装或由织物封装,但导电材料和纤维之间不存在亲和力或亲和力有限,因此元件的耐磨及耐水洗性能差[80]。不同形态元件的列举对比显示:一维电加热元件具有优异的可纺性,多采用针织结构制备元件,然而织物紧度、经纬密度、导电纱含量、使用时织物发生的应变等都会引起加热电阻变化,造成元件施加电压的不易设计和加热不稳定;二维电加热元件是目前的主流趋势,其中主要形式为在织物基底上复合导电材料;三维气凝胶元件则展现出更好的保温效果,但其受力时产生的应变对整体电阻影响显著,元件的导电线连接方式直接影响接入的有效电阻大小。

表2 可穿戴电加热元件的综合性能评价

续 表

续 表

3 结论与展望

本文从不同电加热材料出发,讨论了加热元件结构及制备工艺对可靠性的影响。目前各类元件距实现产品的成熟应用主要存在两方面的难点:a)绝缘耐用性与柔性透气的矛盾;b)材料加工制备过程中易引入有害物质。未做绝缘处理的电加热元件存在短路、耐用性差等问题,封装完好的元件缺乏透气性,会使得局部汗液集聚增加烫伤风险。透气、柔软的绝缘层是电加热元件平衡第一个矛盾的直接策略。避免有害物质的危害,则需要不断优化制备工艺,避免有害物质的残留。

本文基于解决两大难点,提出不同形式元件潜在的解决方案及展望:

a)一维电加热元件更易通过织造、缝纫与服装结合,目前已具备成熟的挤出机绝缘包覆工艺,包覆后的线性元件线径增加,使得传统的针织工艺无法对其进行织造。优化刺绣缝纫工艺,或采用布线机将一维元件缝纫于机织物上,将有利于同时实现线性元件的透气及高耐用性。

b)多层结构将成为二维平面加热元件的智能化发展趋势,在电加热层上采用单独层材料实现传感或温度监控等功能,不仅避免了对加热稳定性的影响,还能实现面层的监控。绝缘层采用常温的涂料形式涂覆在元件表面,在进行烘干固化,有利于解决层与层间粘合及最大限度避免对导电层的破坏。柔性、透气的绝缘涂料,将是二维电加热元件提高耐用性并保障透气、柔性的关键技术。

c)三维气凝胶结构增加了元件隔热性能,但柔性的气凝胶元件受力变化时电阻也发生变化造成加热温度不稳定,因此相较于电加热元件的应用更适用于传感研究。

二维电加热平面元件展现出更好的热均匀及热稳定性,在可穿戴领域得到广泛应用及研究。提高加热元件的可靠性是一个复杂的工程,线性元件由于其优异的织造性能仍展现出更好可靠性。智能服饰研究的理想状态下,将线性加热元件与一维线性电池、传感器、通讯设备等进行织造,服装功能将更具多样化、智能化,且透气性、柔性等物理性质也更接近于传统服装。在智能可穿戴领域,一维元件仍具有良好的应用前景。