钛合金薄壁件超声振动辅助铣削工艺研究*

于福权,方振龙

(长春职业技术学院 机电学院,吉林 长春 130000)

0 引 言

钛合金材料有优异的比强度、比刚度和耐腐蚀特性,在航空航天领域有广泛的发展前景[1-3]。但是,由于钛合金薄壁工件存在局部刚度低、导热系数小以及表面硬化严重等问题,在加工过程中易发生变形现象,严重影响其加工精度,成为束缚其应用的主要因素[4,5]。

随着“工业4.0”及“中国制造2025”战略的实施,智能制造、精密加工等成为制造业的热点话题,对钛合金薄壁件加工工艺的研究也成为学者们关注的重点。

刘畅等人[6]建立了铣削加工切削力的动态模型,并对不同工艺参数下薄壁件加工过程进行了研究,从而有效优化了切削工艺。李同[7]采用ANSYS有限元软件模拟了钛合金的铣削过程,并讨论了铣削参数对钛合金表面质量的影响,为切削参数选择提供了参考。ZHAO H R等人[8]基于TC4钛合金的Johnson-Cook本构模型、改进库仑摩擦应力模型以及切屑分离准则等理论,对钛合金薄壁零件的铣削进行了数值模拟,为钛合金薄壁件铣削提供了理论基础。

综上所述,当前对钛合金薄壁件的研究主要集中于普通铣削工艺,但是由于加工过程中工件的形变较大,使其加工质量很难得到保证。

近年来,超声振动辅助加工作为一种新兴加工工艺,相关的研究成果也不断涌现出来。

高玉侠[9]将超声振动用于镁合金铣削的加工中,并以铣削力、切屑形态以及加工精度作为指标,验证了超声振动对提高铣削质量的辅助作用。张跃敏等人[10]基于离散法,建立了纵向超声振动铣削有限元模型,通过叶瓣图分析了超声振动对于切削稳定性的影响,拓宽了对超声铣削的研究途径。牛秋林等人[11]对复合材料SiCp /Al进行了纵向超声振动辅助铣削试验,并探究了切屑宏观与微观形貌的形成机理,最后用测试结论验证了理论分析的有效性。

超声辅助加工为钛合金薄壁件铣削提供了基础参考。为进一步减少薄壁件变形,提高加工质量,笔者提出一种基于超声辅助铣削加工工艺方法。

笔者利用ABAQUS分析钛合金铣削的受力形式和变形机理,研究超声振动对铣削加工的促进作用,讨论铣削力对薄壁件形变量的影响;同时,设计钛合金薄壁件超声振动铣削试验,为如何优化加工参数、减少加工变形提供依据。

1 形变分析

1.1 金属切削理论

切削加工中,刀具对工件直接作用,将多余材料以切屑的形式去除从而得到设计的零件。该过程中,还会伴随切削力、切削热、刀具磨损和工件形变等切削物理量。工件在切削时产生的弹性和塑性变形,伴随着切屑的生成,加工中还会出现积屑瘤,产生振动等问题,严重影响工件的加工质量。

金属切削时有3个变形区:

在第一变形区,工件材料从弹性变形过渡到塑性变形,内部晶粒发生剪切滑移和位错,从而产生切屑;

在第二变形区,未加工材料的晶格发生位错和滑移后分离,一部分形成切屑从工具的前表面脱离,另一部分形成工件表面,当切屑形成时,工具前表面将承受很强的高温高压作用,造成切屑和工具表面之间的粘结和磨损,甚至增大后续切屑的摩擦阻力,造成温度的进一步升高,形成恶性循环;

切屑和工件分离后,新形成的加工面由于受到切削刃和后刀面的作用产生弹塑性变形,该区域称为第三变形区。在该区域内,加工后的表面会发生一定程度的回弹,该部分回弹量主要是受到残余应力和表面加工硬化效应的影响,当出现加工硬化时,还会伴随着表面微裂纹的生成,降低了表面质量[12,13]。

金属切削加工示意图如图1所示。

1.2 受力形式

薄壁工件铣削加工过程中,由于工件厚度远小于工件的高度,薄壁在z方向铣削力的影响下发生变形。笔者通过对薄壁件铣削区域进行受力分析,从而研究其变形情况。

薄壁工件的受力形式如图2所示。

图2 薄壁件铣削示意图

从图2中可以看出:在受力变形分析中,以薄壁面为x-y平面建立直角坐标系,对薄壁的受力进行理论推导。为此,笔者进行合理化假设:

(1)铣削加工区域视为均布面载荷,忽略铣刀和切削刃形状因素带来的载荷分布不均问题;

(2)分析薄壁件中间区域受力和形变时,单纯以薄壁件底部为固定约束,不考虑切削加工区域两侧的影响;

(3)精密铣削加工中,铣削厚度在薄壁厚度1/10以下时,不考虑厚度变化对形变产生的干扰。

实际铣削加工中,薄壁上边缘铣削位置形变量最大,此时薄壁件的约束完全由底面提供,薄壁件底部受到的反力Ffix为:

Ffix=-F

(1)

式中:F—铣削时薄壁受到的z方向铣削力。

1.3 薄壁件受力变形

在薄壁面受力形变分析中,铣刀和工件之间的接触可视为均布载荷,其载荷分布如图3所示。

图3 载荷分布图

铣刀在薄壁件表面产生的均布载荷q可定义为:

(2)

式中:l—铣削长度。

在均布载荷的作用下,薄壁件在底面固定位置产生的弯矩最大,对于薄壁底部位置的最大弯矩Mmax可表示为:

(3)

式中:h—薄壁的高度。

挠曲线近似微分方程[14]:

(4)

式中:E—钛合金的弹性模量;I—截面的惯性矩。

通过对微分方程(4)进行积分和叠加,即可获得薄壁在末端的最大挠度为:

(5)

对于薄壁件来说,其横截面为矩形,再通过引入矩形截面的惯性矩公式[15]:

(6)

式中:a—薄壁的厚度;b—薄壁的宽度。

将惯性矩公式(6)代入到式(5)中,即可求得薄壁件在铣削过程中产生的最大形变量。

2 仿真分析

2.1 超声加工刀具运动轨迹

在XOY平面内,普通切削刀具的运动轨迹是一条直线。在超声振动铣削加工中,铣刀增加了沿刀柄方向的高频振动,使刀尖的运动轨迹均呈现螺旋状曲线。

通过控制超声振动的相位差,以此改变材料加工过程的切削机理,可以使切削效率和加工质量大幅提高。

刀尖运动轨迹如图4所示。

图4 超声振动切削刀尖运动轨迹

2.2 材料本构模型

笔者采用Johnson-Cook本构模型对钛合金材料的属性进行设置,其表达式为:

(7)

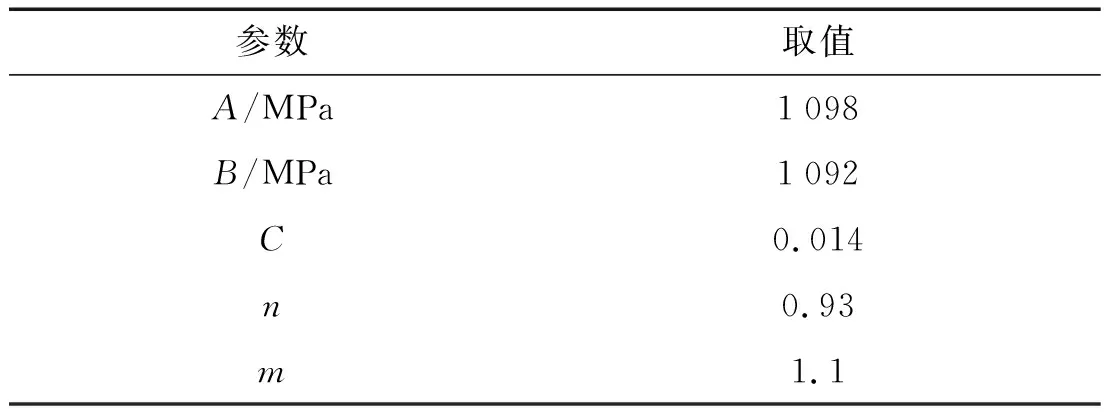

有限元仿真过程中钛合金工件JC本构方程具体参数,如表1所示。

表1 JC本构方程参数

2.3 仿真结果

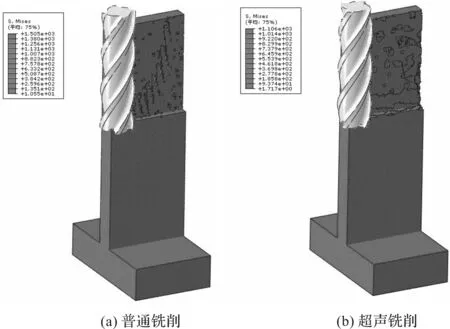

笔者通过构建薄壁件铣削的有限元仿真模型,对仿真过程中薄壁件的形变和应力进行分析[16]。

首先,建立图2中薄壁件的仿真模型,将材料和铣刀分别赋予材料属性;其次,将薄壁件底部的自由度进行完全约束,还原实际加工中的安装情况,并对铣刀的铣削速度和振动参数进行设置,模拟加工中普通铣削和超声振动铣削的运动特性;最后,通过对工件和铣刀的网格划分,实现铣削过程的有限元模拟。

为研究普通铣削和超声振动铣削工艺的区别,笔者选择表3中第1组、第7组以及第10组切削参数进行仿真分析,如图(5~7)所示。

图5 第1组参数仿真结果

图6 第7组参数仿真结果

图7 第10组参数仿真结果

为了更直观地进行分析,笔者将图(5~7)仿真结果进行了列表对比,如表2所示。

表2 不同参数仿真结果对比

由仿真结果可知:在不同参数条件下,薄壁工件在受到铣削力的作用后,都会产生一定程度的形变;但是相比普通铣削工艺,超声振动通过改变切削机理可实现断续切削,从而大幅减小铣削作用力,进而有效改善工件因铣削力作用而产生的变形,提高工件加工效率和质量。

3 试 验

笔者设计超声振动辅助铣削试验平台,如图8所示。

图8 超声振动铣削试验平台

在图8中:

(a)为北京精雕集团生产的JD VT600_A12S型精雕机,主轴最大转速为25 000 r/min,主轴运动精度为0.1 μm,工作行程为600×400×350 mm;

(b)为钨钢材质的四面刃立铣刀,其直径为4 mm,工作长度为10 mm;

(c)为Kistler 9255C测力仪,对试验过程中产生的铣削力信号进行采集,信号采集量程为60 N,采样精度为±0.01 N,采样频率最大为100 kHz;

(d)为超声振动电源,额定功率为300 W,当超声振动能量增加时超声振幅也会相应的增加;

(e)为ZYGO公司生产的三维光学轮廓仪,对试验后薄壁的形变量进行非接触式微米级采集和表征。

试验前,笔者将工件加工成图2所示的结构(薄壁区域厚度为1 mm,高度为5 mm,宽度为20 mm),通过薄壁底部的夹持结构实现工件的固定。

试验过程中,保持冷却液流动稳定,并且避免铣刀运动对冷却液流动状态造成的干扰,降低铣削力采集误差。

试验后,使用三维轮廓仪对工件薄壁区域的形变量进行采集。

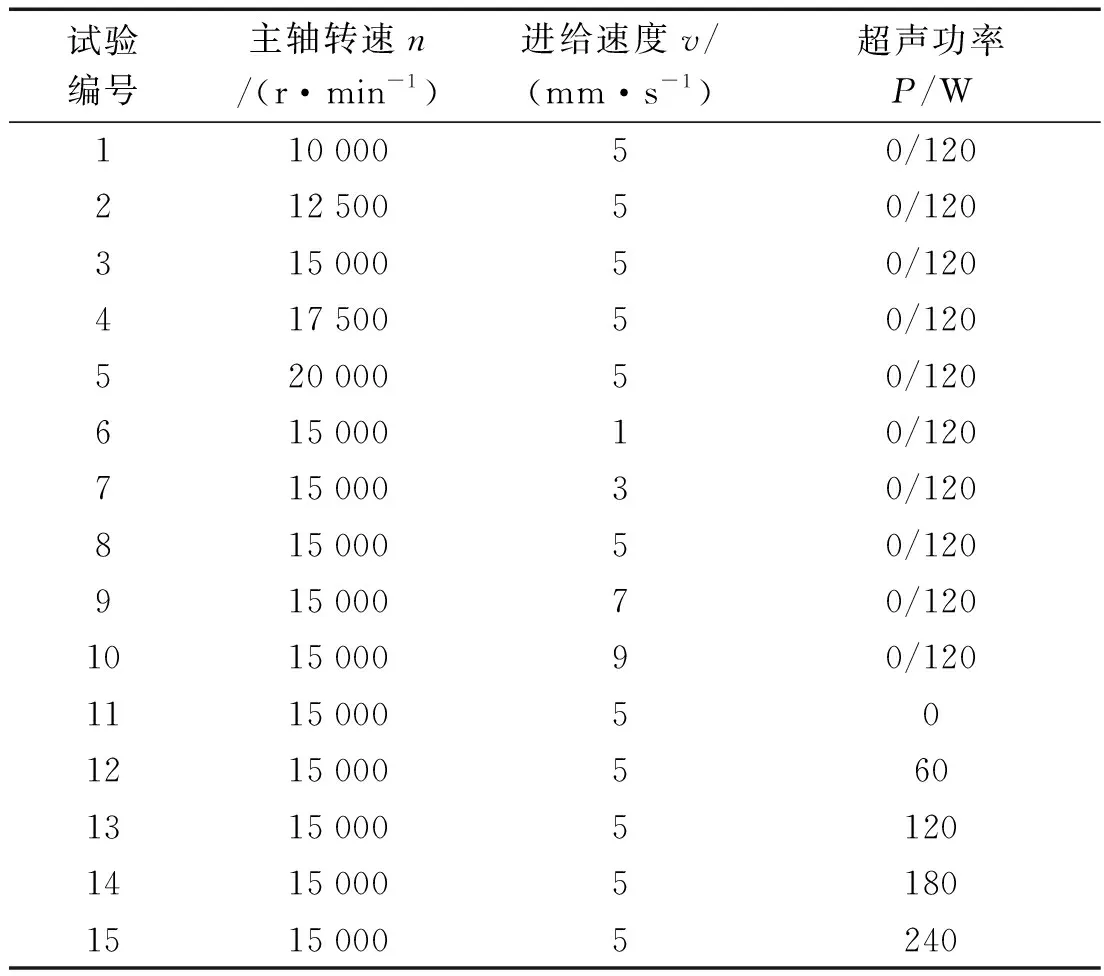

试验时,笔者选取主轴转速、进给速度和超声振动功率为自变量,切削厚度为0.2 mm,铣削长度为3 mm,对不同参数组合形式下加工时工件受到的铣削力和加工后薄壁产生的形变量进行研究。

超声振动辅助铣削试验的具体参数如表3所示。

表3 试验参数

4 结果与分析

钛合金薄壁件铣削过程中,薄壁在铣刀的作用下将发生一定程度的变形,对加工后的工件质量产生影响。

由于工件薄壁特征铣削时变形不可避免,因此,笔者对试验过程中铣削力进行检测和采集,实现薄壁件切削过程中形变量的在线分析,从而对铣削工艺参数进行实时调整,避免反复装夹和检测影响加工进度。

薄壁件进行铣削时,测力仪以80 kHz的采样频率对铣削力信号进行采集,将采集的铣削力进行信号降噪,并利用测力仪采集和处理铣削力数据。

此处以第10组数据试验结果为例,则铣削力动态曲线如图9所示。

图9 铣削力动态数据

由图9可以看出:超声辅助加工时,工件所受到的铣削力明显低于普通加工,与仿真结果趋于一致。

笔者将铣削加工中铣削力平稳阶段的数据进行均值处理,并将普通铣削和超声振动铣削的铣削力进行列表对比,如表4所示。

表4 铣削力试验结果

笔者将表4中的铣削力数值代入到最大挠度公式(5)中,对薄壁在末端的形变量进行计算(式中,E为112 GPa,I为666.7 mm4);同时,使用轮廓仪对薄壁末端的形变量进行检测。

薄壁件末端形变量计算值和检测值的对比情况,如图10所示。

图10 不同工艺参数下薄壁形变量的对比情况

图10(a)中可以看出:薄壁件铣削加工中,随着主轴转速的增加,形变量整体上呈逐渐降低的趋势,尤其是在超声铣削加工中,薄壁的形变量明显小于普通铣削加工,并且形变量降低得更为平稳;

当主轴转速增加时,相当于每齿的切削量在降低,从而导致加工中铣削力下降,避免了薄壁件加工时出现较大的变形。

普通铣削中主轴转速较低时,机床的振动效果更显著,会一定程度地造成形变量波动,而施加轴向超声振动有利于切削稳定。薄壁形变量的计算值和测量值之间呈现出一致的变化规律,两者之间的平均误差为4.5%。

图10(b)为薄壁形变量随进给速度的变化趋势,从中可看出:当进给速度增加时,无论是普通铣削还是超声铣削,形变量都呈现出明显的增加,并且超声作用下形变量也会有所降低。这主要是因为进给速度的增加导致切削量增加,造成铣削力逐渐增大,而超声振动有助于降低铣削力。

由于薄壁形变量主要是通过铣削力进行理论计算获得,形变量和铣削力之间具有强相关性,因此,理论计算值和实际测量值之间变化趋势相同,两者之间平均误差为4.6%。

图10(c)为薄壁形变量随超声功率的变化趋势,在超声功率为0时相当于普通铣削加工,从中可以看出:随着超声功率的增加,形变量逐渐降低。当超声功率达到120 W之后,形变量的降低效果并不明显,并且超声功率的增加还会造成超声设备发热严重。因此,在实际的铣削加工中单纯的增加超声功率对降低薄壁形变量并不合理。

通过对比薄壁形变量的理论值和测量值可知,两者之间的平均误差仅为2.4%。

从整体上看,薄壁铣削后的形变量测量值全部略小于理论计算值,这主要包含两点原因:(1)理论计算中采用的是被切削区域的完全均布载荷,而实际的铣削加工中被切削区域并不能同时承受均布载荷的作用;(2)实际的铣削加工后,被加工位置会发生一定程度的回弹,降低了薄壁的形变量。

此外,随着超声振动功率的增加形变量理论值和实际值之间的误差逐渐减小,这可能是超声振动有利于降低工件的残余应力,避免工件加工后产生回弹。

5 结束语

为进一步减少薄壁件变形,提高加工质量,笔者提出了一种基于超声辅助铣削加工工艺方法。

笔者从薄壁件铣削受力的角度对形变量进行了理论分析,借助有限元软件直观地对比了普通铣削和超声振动铣削在形变和应力方面的区别,通过设计单因素试验,研究了工艺参数对薄壁形变量的影响规律,验证了形变量理论模型的有效性。

研究结论如下:

(1)超声振动铣削可以降低应力值和薄壁形变量,对提高薄壁件的加工质量和加工精度有促进作用。通过对试验中铣削力的测量,可以实现薄壁件形变量的实时监测;

(2)随着主轴转速和超声功率的增加,薄壁形变量呈逐渐降低的趋势,试验编号5的参数条件下,形变量最低可达0.53 μm;而随着进给速度的增加,薄壁形变量呈逐渐增加的趋势,形变量和进给速度之间具有明显的线性关系;

(3)试验结果验证了仿真分析的有效性及理论分析的正确性,工件形变量理论值和测量值之间呈相同的变化趋势,两者之间的平均误差在5%以内。

在后续的研究过程中,笔者将进一步分析超声辅助加工对工件表面质量的影响,并对不同参数进行优化,以期获得最佳的加工工艺参数。