压力对湿式离合器局部润滑与摩擦特性影响研究*

赵二辉,郭 闯,汪成文,权 龙

(太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引 言

湿式多副离合器是坦克综合传动系统中的核心部件之一,用于坦克行驶过程中的档位切换和动力传递。随着坦克传递功率密度的提高,湿式离合器工况条件恶化,摩擦副热翘曲等问题凸显,导致整个摩擦副接触的不均匀性以及局部润滑与摩擦性能的差异。

因此,从局部出发,研究压力对湿式离合器润滑与摩擦特性的影响具有必要性。

近年来,国内外学者通过理论和试验的方法深入研究了湿式离合器的接合,以及其高温损伤和润滑摩擦特性。

IQBAL S等人[1]建立了包含Stribeck函数的数学模型,对湿式离合器接合过程中的不同润滑化阶段进行了研究。BAO H Y等人[2]建立了旋转摩擦元件运动学耦合模型,研究了湿式多片离合器的接合特性,结果表明,在其接合初始阶段,接合油压较低,相对转速较高,摩擦片与钢片相互分离;随着接合油压的快速升高,摩擦副间隙减小,进而发生接触,其相对转速迅速下降,且摩擦温度急剧升高;达到了锁死油压后,摩擦副完全接合。INGRAM M等人[3]采用红外热像仪,对湿式离合器摩擦副闪点温度分布进行了研究。YU L等人[4]通过有限元仿真的方法,研究了摩擦片表面的温度场和应力场分布问题。WU J P等人[5]采用所建立的数学模型,研究了不同工况条件下,湿式离合器摩擦副的温升特性。SCHNEIDER T等人[6]采用理论与试验的方法,研究了湿式离合器的温度场分布和应力场分布的问题,结果表明,由于相对滑动速度沿径向逐渐增大,以及局部润滑和散热条件的非均匀性,导致了离合器温度场和应力场分布的非均匀性。赵家昕等人[7,8]采用理论建模方法,研究了湿式离合器摩擦副的热弹性不稳定性。XIONG C B等人[9]采用梁理论模型,针对湿式离合器摩擦副发生热翘曲变形的条件,进行了相应的研究。CHEN Z等人[10]采用有限元仿真的方法,研究了不同温度场下,离合器盘的临界屈曲温度以及屈曲变形模式。WANG Q L等人[11]建立了湿式离合器摩擦副的热屈曲有限元模型,研究了不同边界条件下,湿式离合器摩擦副的热屈曲行为,结果表明,在离合器接合过程中,在急速温升和热应力的作用下,摩擦副容易发生热翘曲和热斑等热失稳现象。ZHAO E H等人[12]采用理论和试验的方法,研究了湿式离合器摩擦副热翘曲所引起的非均匀接触对其润滑摩擦特性的影响。ZHANG Q Q等人[13]采用理论和试验的方法,研究了热翘曲对湿式离合器振动特性的影响,结果表明,高温翘曲所引起的非均匀接触严重劣化了摩擦副的摩擦与振动性能,加速了离合器的损坏。PARK H等人[14]采用试验的方法,研究了温度和载荷对湿式离合器摩擦特性的影响。于亮等人[15,16]采用理论分析和试验的方法,研究了润滑油温度和摩擦片表面沟槽大小对湿式离合器摩擦特性的影响。WU B Z等人[17]采用理论和试验方法,研究了润滑油流量和相对转速等对湿式离合器摩擦特性的影响问题。

上述研究结果表明,在急速温升和热应力的作用下,离合器的摩擦副容易发生翘曲,离合器温度场和压力场分布具有非均匀性,从而进一步劣化了摩擦副的局部润滑摩擦特性。

湿式离合器工作过程中,摩擦副在热机耦合作用下接触的非均匀性和局部润滑摩擦与散热条件的非均匀性,使摩擦副间局部工况条件具有很大差异。很多学者从整体角度出发,对湿式离合器润滑摩擦特性开展了研究,但其势必会影响结果的准确性。目前,很少有学者从局部微观角度出发,研究压力对湿式离合器局部润滑与摩擦特性的影响。

笔者从局部微观角度出发,采用平面副热弹流混合润滑模型,同时求解摩擦副间微凸峰承载力和流体动压的大小,通过仿真计算,研究压力对湿式离合器摩擦副间流体动压和微凸峰接触压力分布、载荷在润滑油膜与微凸峰接触间的分配、实际接触面积和摩擦温升的影响。

此外,笔者采用摩擦试验机,在等效工况条件下,开展湿式离合器摩擦副小试样销-盘试验,并结合仿真计算结果,分析各压力工况条件下局部润滑和摩擦特性的变化规律。

1 数学模型及求解过程

1.1 数学模型

笔者从局部微观角度出发,在此处采用了平面副热弹流混合润滑模型。

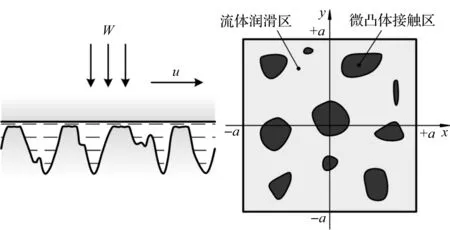

其中,平面副混合润滑区如图1所示。

图1 平面副混合润滑区

由图1可以看出:在平面副热弹流混合润滑模型中,整个摩擦副包含两种不同类型的区域,即流体润滑区和真实接触区,其中,摩擦副间的流体润滑区充满润滑油液,为非接触区,而摩擦副间通过微凸峰相互接触的区域为真实接触区。

流体润滑区域的流体动压采用Reynolds方程求解[18]:

(1)

式中:pl—流体动压;h—油膜厚度;u—摩擦副相对滑速;η—流体黏度;ρ—流体密度。

当局部油膜厚度小于1 nm时,则认为该位置为微凸体接触区域,润滑油膜厚度h趋近于0时,方程左端的压力流动项消失,Reynolds方程便简化为如下形式[19]:

(2)

在整个混合润滑区域,应满足压强连续性条件,即在流体润滑区和微凸体接触区的边界上应满足:

pl=pc

(3)

式中:pl—流体压强;pc—微凸体接触压强。

压强连续性条件在求解过程中将自动满足。

边界条件为:

p(x-a,y)=p(xa,y)=p(x,y-a)=p(x,ya)=0

(4)

式中:a—混合润滑区计算边界。x轴和y轴计算区域分别为(x-a,xa)和(y-a,ya)。

润滑油膜厚度为:

h=h0(t)+δ(x,y,t)+v(x,y,t)

(5)

式中:h0—初始膜厚;δ—微凸峰高度;ν—弹性变形。

其中[20]:

(6)

式中:Ω—仿真计算区域;E′—等效弹性模量。

其中:

(7)

式中:E1,E2—上下摩擦材料的弹性模量;v1,v2—上下摩擦材料的泊松比。

整个计算区域中,局部温升通过点热源积分式计算[21]:

(8)

式中:cs—比热容;αs—热扩散率。

流体黏度考虑温度和压强的影响,通过Reynolds黏度求解[22]:

(9)

式中:η0—润滑油初始黏度;T0—初始温度。

流体密度采用修正的Dowson-Higginson密度公式求解[23]:

(10)

式中:ρ0—流体初始密度;β—流体密-温系数。

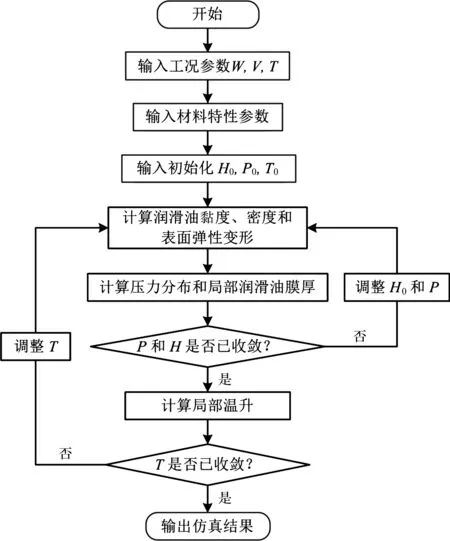

1.2 求解过程

在仿真计算过程中,初始温度取为T0=303 K,流体初始黏度为η0=0.131 Pa·s,Reynolds黏-温系数为γ=0.042,初始密度为ρ0=875 kg/m3,密-温系数为β=-0.000 7 K-1。

在摩擦副中,摩擦片通过铜基粉末冶金材料压烧加工而成,对偶钢片由65 Mn材料加工而成。

材料参数如表1所示。

表1 铜基摩擦副材料特性

仿真计算过程中,笔者使用差分法求润滑油膜膜厚、流体动压和微凸峰接触压强分布以及局部温升。针对微凸峰接触与否,笔者采用无量纲膜厚ε=10-6作为阈值进行判断,无量纲压强、无量纲载荷、无量纲温度的迭代精度分别为εP=10-6、εW=10-6和εT=0.5×10-3。

弹流润滑计算中,将无量纲化的网格步长称为空间步长,笔者仿真计算所采用的网格节点数为257×257,对应的空间步长为ΔX=ΔY=0.007 8。

仿真计算流程如图2所示。

图2 仿真计算流程图

2 试验方法

笔者采用摩擦磨损试验机,在等效工况条件下,开展了湿式离合器摩擦副小试样销-盘试验;并结合仿真计算的结果,分析了各压力工况条件下,局部润滑和摩擦特性的变化规律。

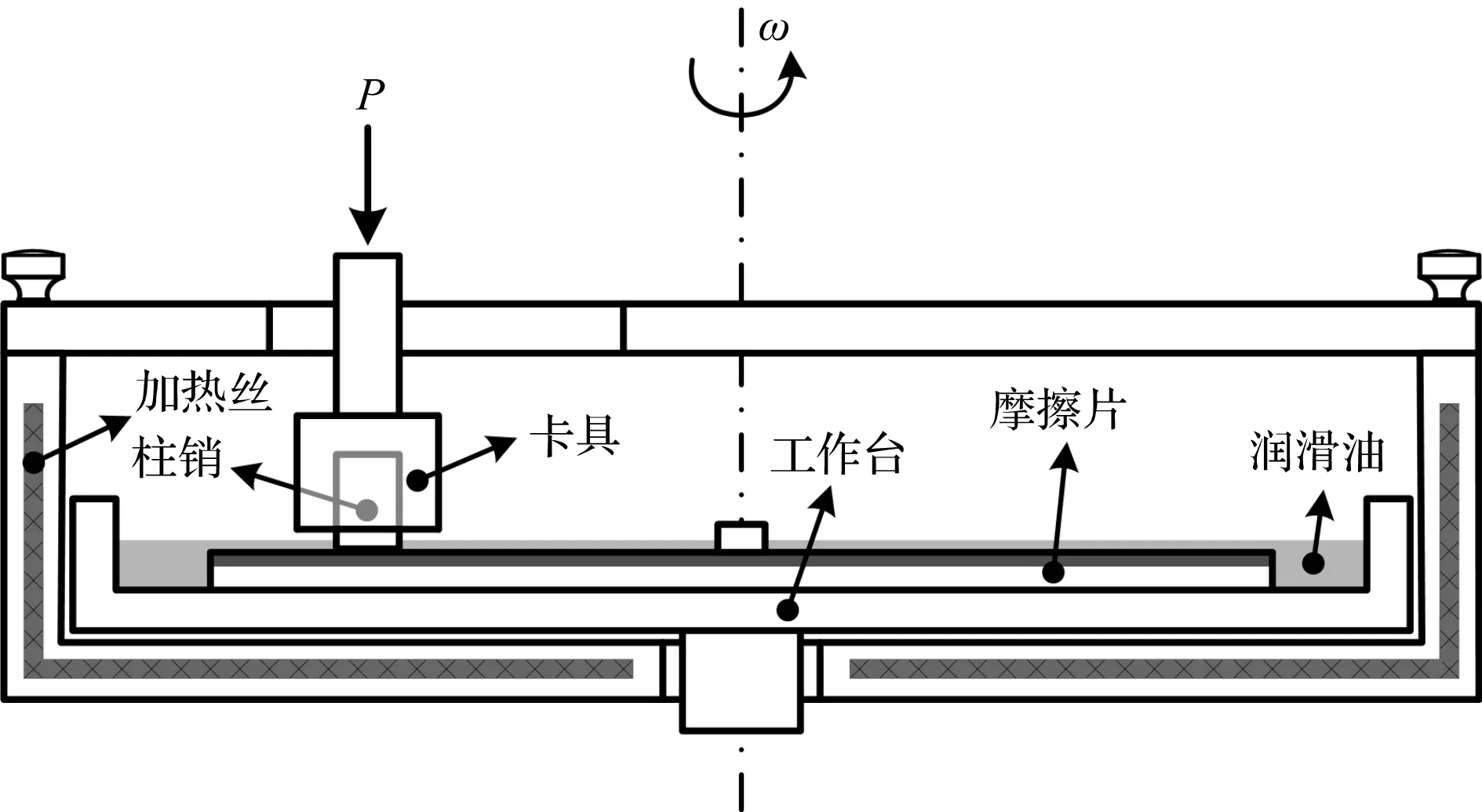

该试验采用可加热旋转湿式试验模块,温度控制精度为±3 ℃。试验样品为小试样销-盘铜基摩擦副。在试验过程中,销子处于固定状态,并向下施加载荷,摩擦片处于旋转状态,销子向下的载荷施加于摩擦片上。摩擦区域铺满润滑油膜,在载物台的旋转离心作用下形成循环润滑油路。

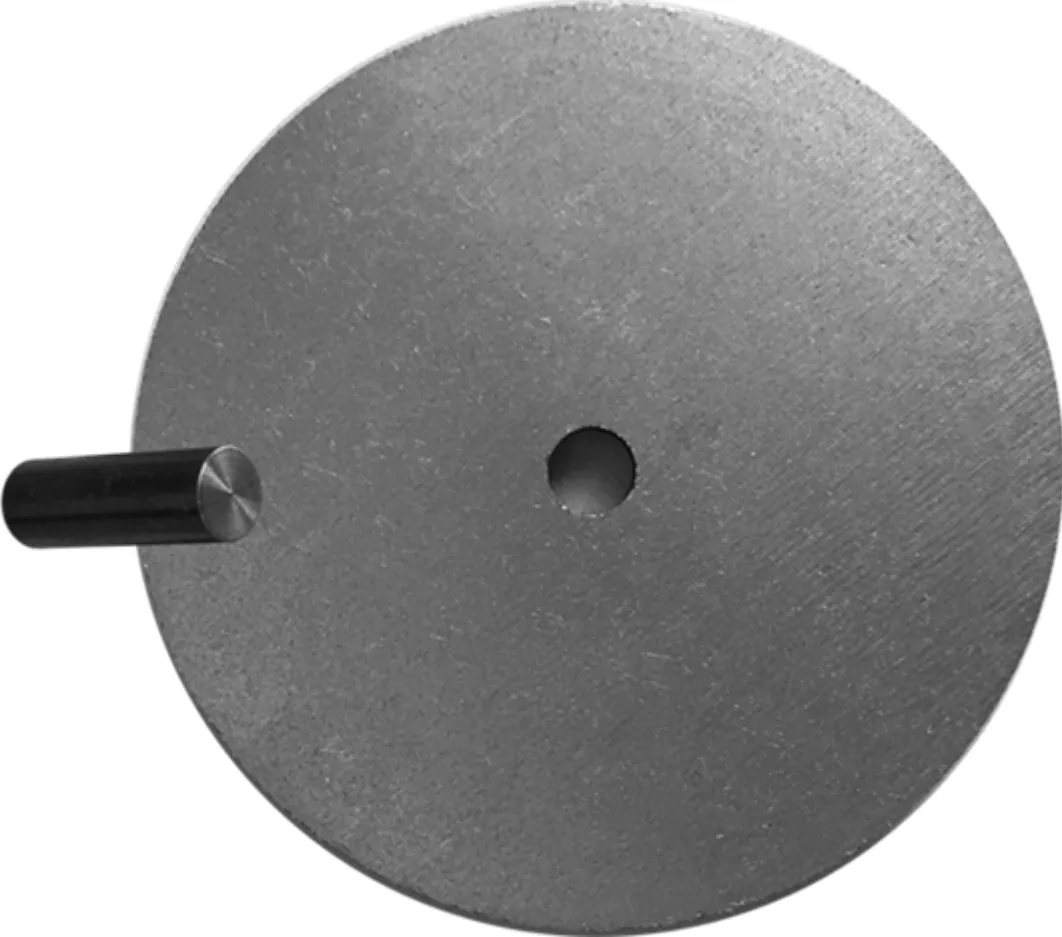

可加热旋转湿式试验模块如图3所示。

图3 可加热旋转湿式试验模块

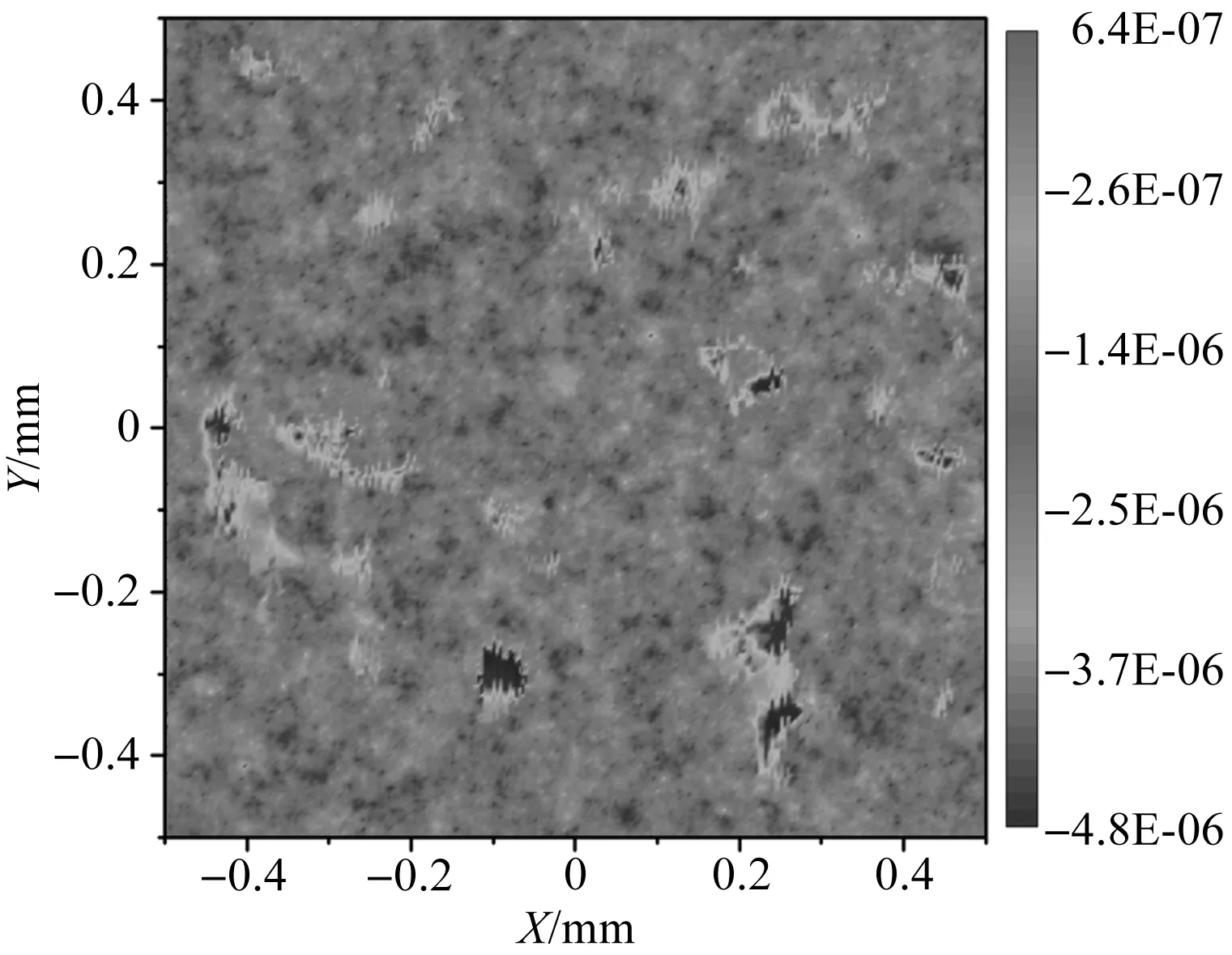

笔者采用与湿式离合器相同的材料和加工工艺制作试验样品,采用形貌仪NanoMap-D测量摩擦片表面微观形貌,摩擦片表面RMS粗糙度为0.61 μm,偏度为-2.8,峰度为8.8。由测量结果可以看出,摩擦片表面粗糙度较大且孔隙较多。

小试样销-盘试验样品如图4所示。

图4 小试样销-盘试验样品

铜基摩擦片表面形貌如图5所示。

图5 铜基摩擦片表面形貌

3 仿真结果与分析

仿真计算和试验过程中,笔者根据实际常用工况条件,选取5种不同的载荷压力进行了对比研究。

为了增强试验与仿真结果的可比性,笔者在试验和仿真计算中采用同等的工况条件。试验中采用的试验转速和试验载荷,在仿真计算中采用对应转速的滑动速度和对应载荷的平均面压。

滑动速度通过试验中销子与摩擦盘的相对转速和销子相对于摩擦盘中心的滑摩半径r=25 mm计算得到;平均面压则通过试验载荷和销子直径d=6 mm计算得到。

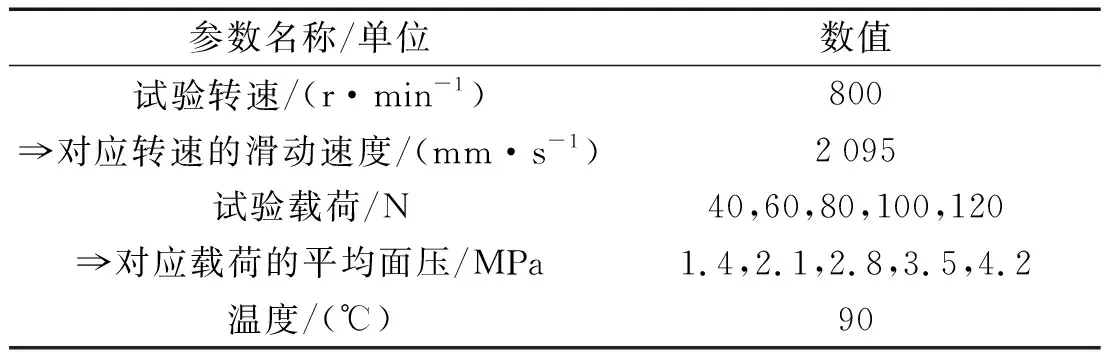

销-盘试验对应仿真计算参数设置如表2所示。

表2 销-盘试验及对应仿真计算参数设置

3.1 压力对局部压强分布及承载比的影响

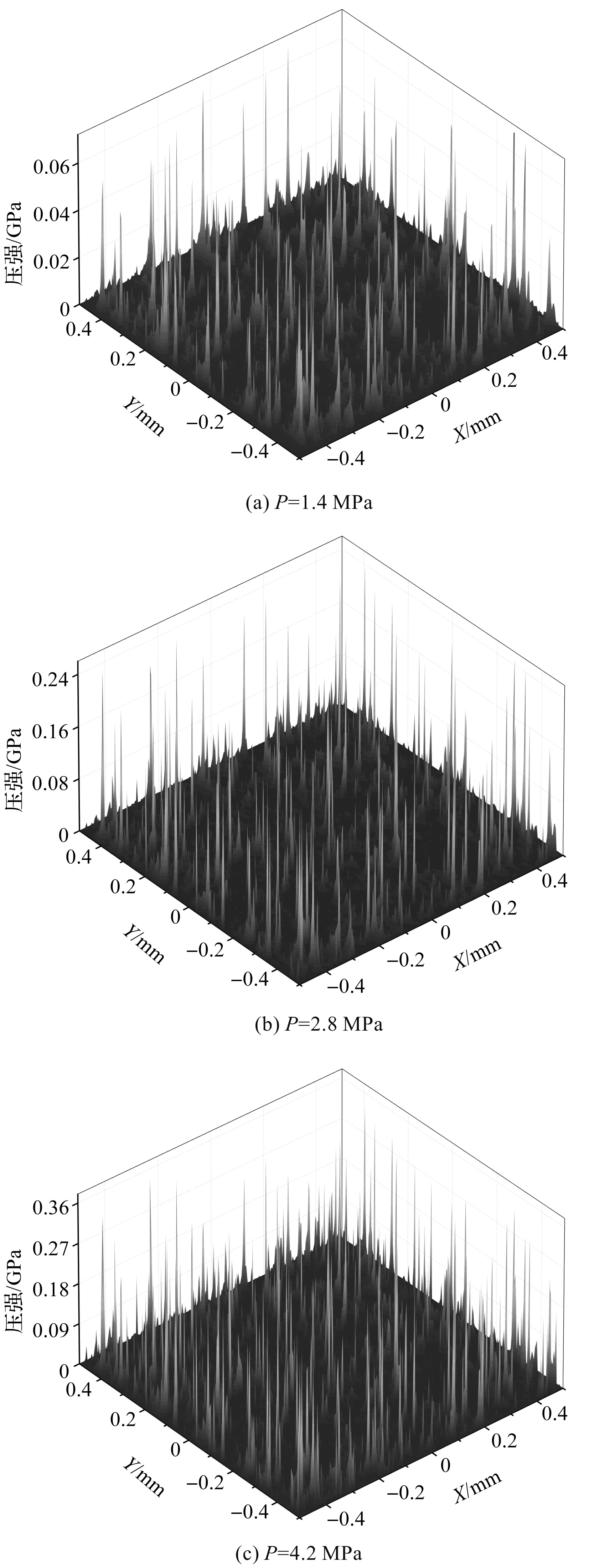

局部压强分布仿真结果如图6所示。

图6 局部压强分布仿真结果

由图6可以看出:微凸峰接触产生的压强较高,流体润滑形成的动压较小,随着平均面压的增大,由于润滑油膜厚度减小,导致流体动压和微凸峰接触压强显著增大,同时微凸峰接触数量增多;

当P=1.4 MPa时,由于所施加的载荷较小,所以此时摩擦副间润滑油膜厚度较大,微凸峰接触数量较少且接触压强较小,大部分载荷由润滑油膜承载,该工况下微凸峰接触压强最大值约为0.07 GPa;

而当P=4.2 MPa时,由于所施加于摩擦副的载荷较大,此时润滑油膜厚度显著减小,微凸峰弹性变形增大且接触面积增加,所以微凸峰接触压强明显增大,该工况下最大微凸峰接触压强增大到约0.38 GPa。

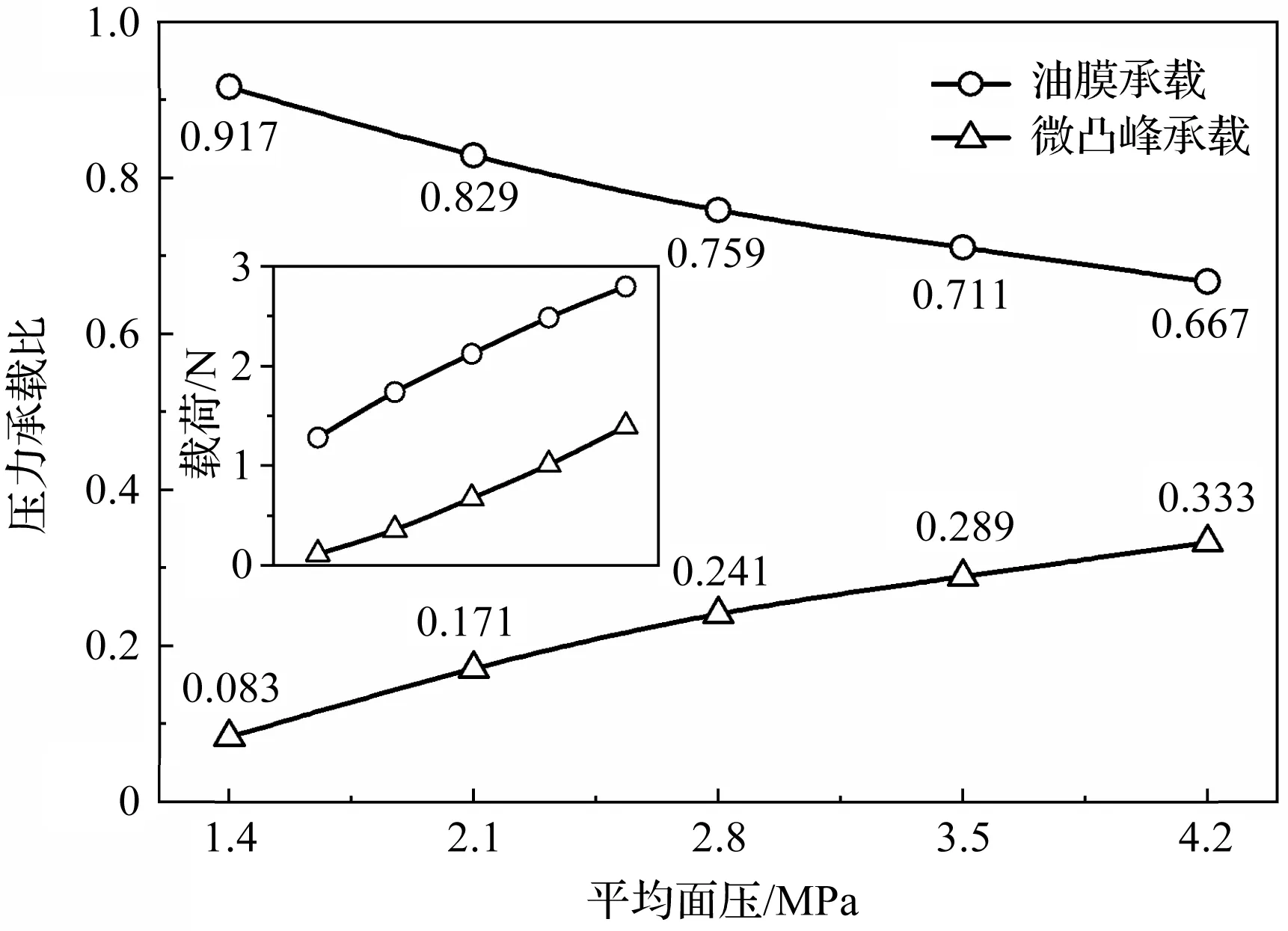

承载比计算结果如图7所示。

图7 承载比计算结果

由图7可得:摩擦副之间既包括流体润滑油膜又包括微凸峰接触,施加于摩擦副的载荷由二者共同承担,通过流体动压和微凸峰接触压强分布结果,可以求得润滑油膜所承担的载荷占总载荷的比例和微凸峰接触承担的载荷占总载荷的比例;

当摩擦副所施加的平均面压增大时,润滑油膜厚度减小,流体动压增强,同时微凸峰接触数量增多且接触压强增大,因此,润滑油膜和微凸峰承担的载荷量同时增加(如图7中小图所示)。但是,随着所施加载荷的增大,润滑油膜厚度减小,导致微凸峰接触面积的增大和润滑油膜面积的减小,因此,微凸峰接触所承担的载荷比例增加,润滑油膜所承担的载荷比例降低;

当P=1.4 MPa时,由于微凸峰接触面积较小,此时约92%的法向载荷由润滑油膜承担。随着平均面压增加到P=4.2 MPa,微凸峰接触面积增大且润滑油膜面积减小,因此,润滑油膜承担载荷的比例逐渐减小到约67%。

3.2 压力对实际接触面积的影响

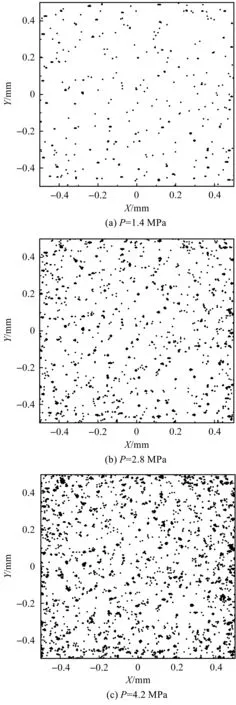

实际接触区仿真计算结果如图8所示。

图8 实际接触区仿真计算结果

由图8可以看出:在计算真实接触面积时,笔者设置判断阀值为1 nm,若局部油膜厚度小于1 nm,则认为该位置处已发生接触,随着施加于摩擦副的平均面压从1.4 MPa增大到4.2 MPa,摩擦副间实际接触区域分布有显著变化;

当平均面压较小P=1.4 MPa时,润滑油膜较厚,微凸峰接触数量较少,因此实际接触面积较小;

当平均面压增大时,油膜厚度随之变薄,更多的微凸峰开始接触,实际接触面积也随之增大;

当平均面压增大到P=4.2 MPa时,油膜厚度变得很薄,大量微凸峰接触,此时的实际接触面积较大。

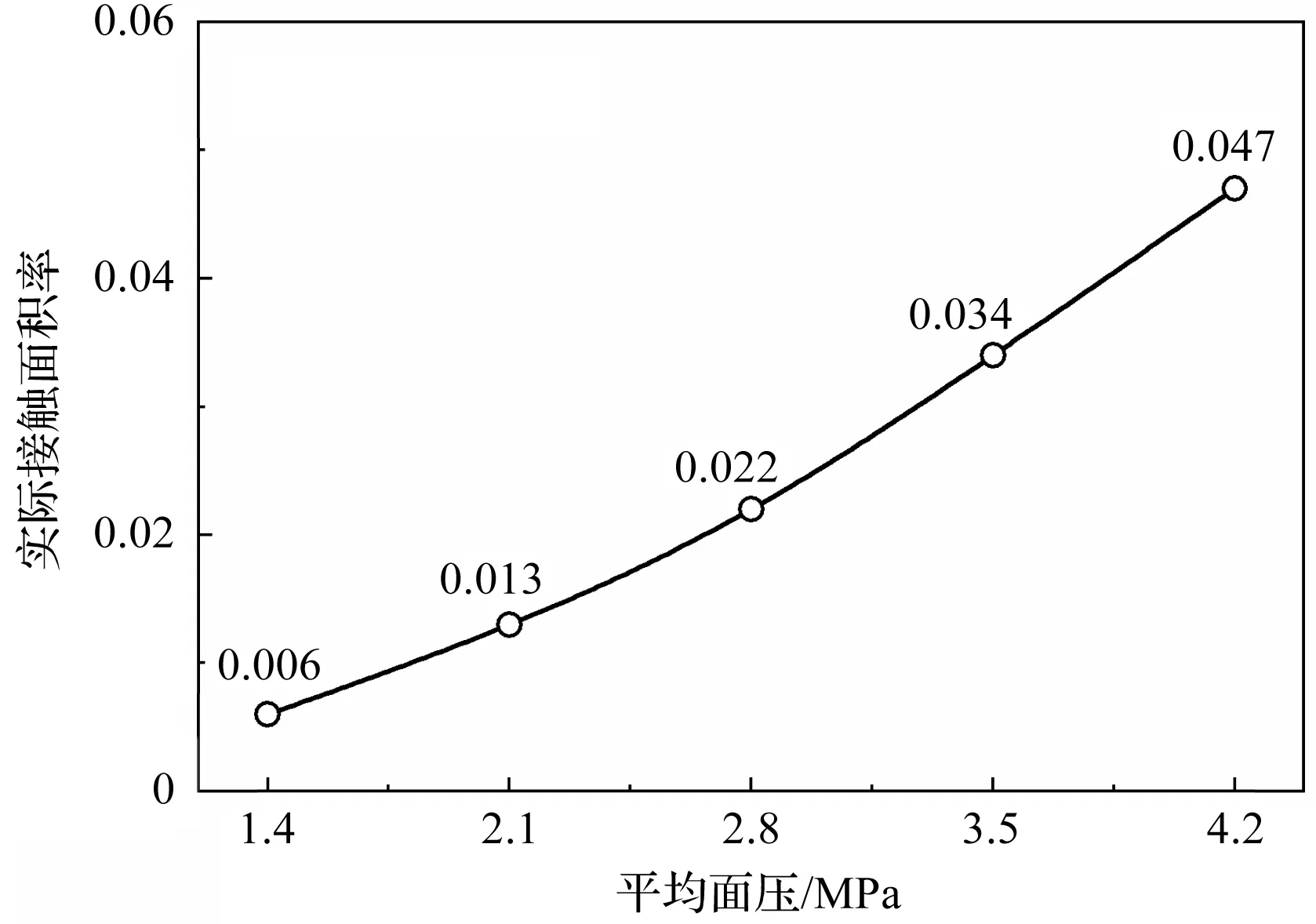

实际接触面积率仿真计算结果如图9所示。

图9 实际接触面积率仿真计算结果

由图9可得:通过对微凸体接触的面积进行积分便可得到摩擦副总的实际接触面积,将实际接触面积与摩擦副总面积的比值定义为实际接触面积率,随着平均面压的增加,实际接触面积率显著增加,并且接触面积率的大小与微凸峰承载比具有对应关系;

当平均面压为P=1.4 MPa时,润滑油膜较厚,微凸峰承担的载荷量很小,因此实际接触面积率也很低,低至约0.6%;

当平均面压从P=1.4 MPa增大到P=2.1 MPa时,微凸峰承担的载荷量上升相对缓慢,因此,实际接触面积率上升同样相对缓慢,增加至约1.3%。随着平均面压增大到P=4.2 MPa,微凸峰承担的载荷量快速上升,摩擦副间的实际接触面积率也快速上升至约4.5%。

3.3 压力对局部温升的影响

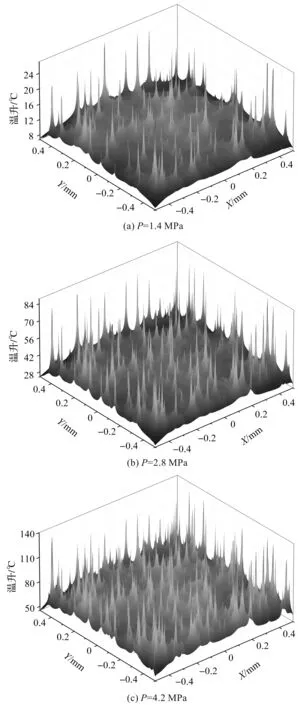

局部温升仿真计算结果如图10所示。

图10 局部温升仿真计算结果

由图10可以看出:实际接触区产生热量较多,非接触润滑区产生热量较少。压力通过影响摩擦副间的局部压强分布和实际接触面积来影响局部温升。实际接触区的局部压强和摩擦力都较大,因此,摩擦生热较多,局部温升也较高;而流体润滑区为非接触区,局部压强和摩擦力也相对较小,因此摩擦生热较少,局部温升也较低;

当P=1.4 MPa时,施加于摩擦副的压力较小,因此润滑油膜较厚,由于实际接触面积和接触压强均较小,大部分载荷由润滑油膜承载,因此摩擦副局部温升较低,并且局部闪点高温数量较少,此时最大局部温升约为27 ℃;

当平均面压升高到P=4.2 MPa时,油膜厚度明显变薄,实际接触面积和接触压强均增大,所以摩擦生热显著增加,此时最大局部温升增大到约140 ℃。

3.4 压力对摩擦系数的影响

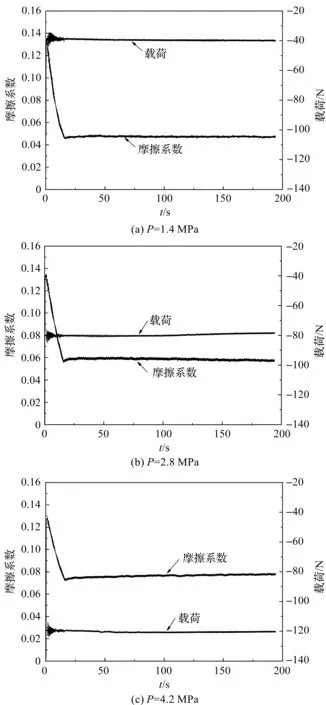

摩擦系数和载荷试验测试结果如图11所示。

图11 摩擦系数和载荷试验测试结果

由图11可以看出:当压力增大时,润滑油膜厚度减小,摩擦副间的实际接触面积增大,因此摩擦系数也将随之增大,施加于摩擦副间的压力主要通过影响实际接触面积来影响摩擦系数的大小;

当销-盘试验载荷很小W=40 N时,对应平均面压为P=1.4 MPa,此时润滑油膜较厚,摩擦副间实际接触面积较小,因此摩擦系数也较小,约为0.047。随着试验载荷的增大,润滑油膜厚度减小,摩擦副实际接触面积增大,所以摩擦系数也明显增大;

当试验载荷增大到W=80 N时,对应平均面压为P=2.8 MPa,由于润滑油膜较厚减小,使实际接触面积增大,此时摩擦系数增大到约0.057;

而当试验载荷增大到W=120 N时,对应平均面压为P=4.2 MPa,摩擦系数也随之增大到约0.074。

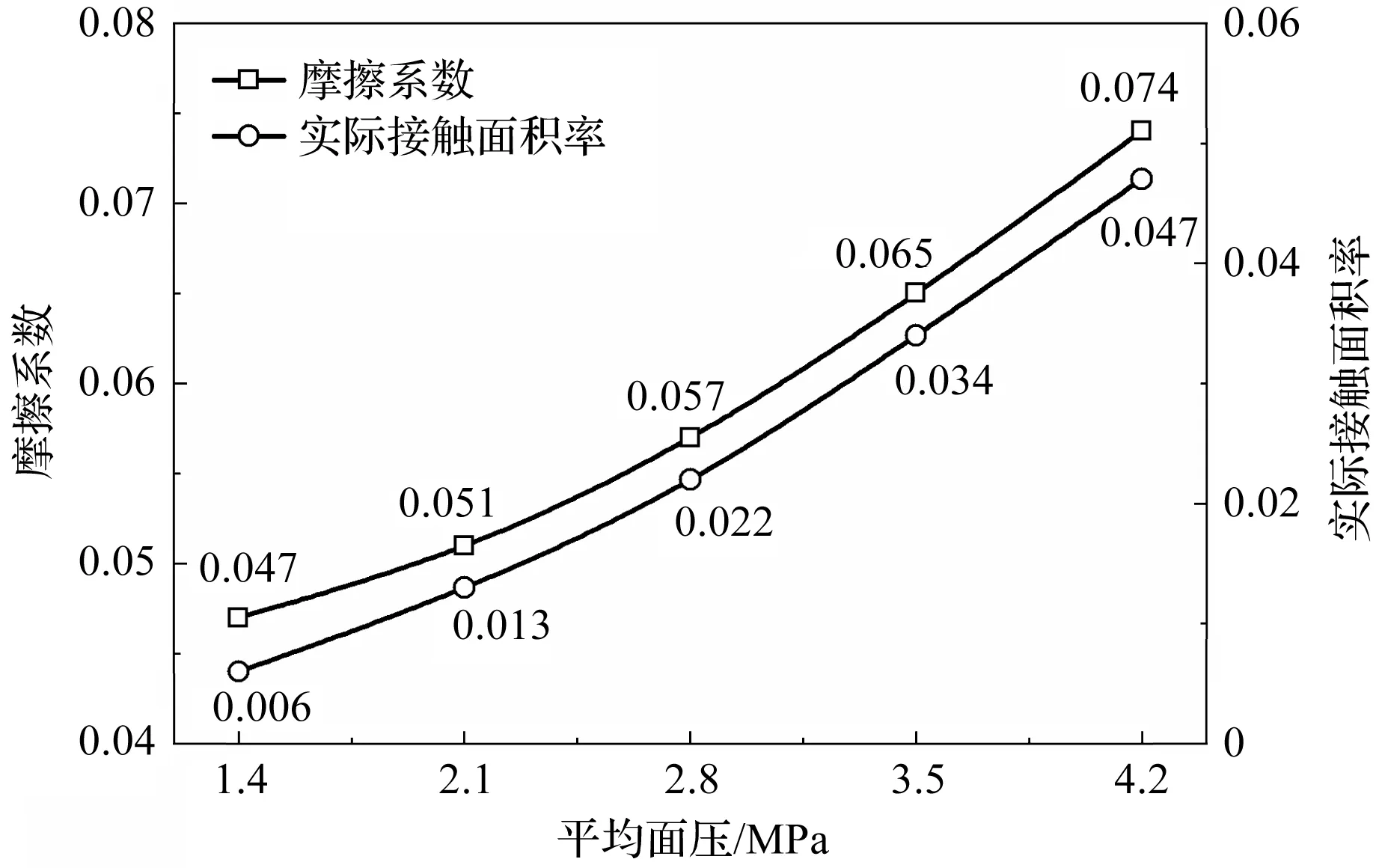

摩擦系数和实际接触面积率比较图如图12所示。

图12 摩擦系数和实际接触面积率比较图

由图12可得:摩擦系数的大小与摩擦副间实际接触面积的大小有关,随着平均面压的增大,摩擦副间的摩擦系数与实际接触面积率均显著增大,且二者的变化规律呈近似对应关系;

当平均面压为P=1.4 MPa时,实际接触面积率较低,约为0.6%,所以此时摩擦系数也较小,约为0.047。随着平均面压增大到P=2.1 MPa,实际接触面积率缓慢增加至约1.3%,此时摩擦系数也随之上升至约0.057;

当平均面压继续增大到P=4.2 MPa时,实际接触面积率快速上升至约4.5%,此时摩擦系数也随之快速上升至约0.074。

4 结束语

针对湿式离合器因局部润滑工况恶化而加速失效的问题,因目前很少有学者从局部微观角度出发,研究压力对湿式离合器局部润滑与摩擦特性的影响。为此,笔者从局部微观角度出发,对湿式离合器局部润滑与摩擦的压力影响特性进行了仿真分析和试验测试研究。

笔者先从其局部润滑和摩擦特性出发,考虑摩擦副间微凸峰接触和流体动压的作用,采用平面副热弹流混合润滑模型,揭示了湿式离合器局部润滑及摩擦特性随压力的变化机理。

主要结论如下:

(1)随着压力的增大,油膜厚度变薄,流体动压和微凸峰接触压强同时增大,因此润滑油膜和微凸峰承担的载荷量同时增加。但由于润滑油膜面积的减小,润滑油膜承担载荷的比例降低;

(2)摩擦副间实际接触区产生热量较多,局部温升较高,流体润滑区产生热量较少,局部温升较低。随着压力的增大,实际接触面积增大且接触压强升高,因此摩擦副局部温升显著升高;

(3)压力主要通过影响实际接触面积来影响摩擦系数的大小。随着压力的增大,油膜厚度变薄,实际接触面积明显增大,因此摩擦系数增大,并且,摩擦系数与实际接触面积率的增大规律一致。

在今后的研究工作中,笔者将在上述压力对湿式离合器局部润滑与摩擦特性影响研究的基础上,进一步优化数学仿真计算模型和试验测试方案,研究恶劣工况下压力对湿式离合器润滑失效的影响。