双立柱式堆垛机三级货叉刚度建模与优化*

吕永锋

(1.浙江机电职业技术学院 智能制造学院,浙江 杭州 310053;2.浙江工业大学 机械工程学院,浙江 杭州 310014)

0 引 言

随着航空制造业成为我国战略发展新兴产业,各航空制造企业也正在推行数字化生产与智能工厂,其发展离不开工厂内仓储物流技术水平的提升。

因具备空间使用效率高、储存成本低以及自动化管理能力强等特点,以堆垛机为核心的自动化立体仓库得到了广泛应用。

堆垛机是自动化立体仓库的关键设备,货叉组件则是叉取货物的主要装置。货叉伸出时容易产生较大变形,严重时会影响堆垛机取货精度甚至发生安全性问题,因此,需要对货叉组件的刚度进行建模与结构优化设计。

针对堆垛机货叉在叉取过程中产生的变形进而影响取货精度这一问题,研究人员分别围绕堆垛机主体与货叉结构展开了相关研究。

对于堆垛机主体问题,刘叶艳[1]对其进行了动载荷作用下的受力分析,以立柱结构为优化对象,立柱顶端挠度和立柱根部所受应力为优化目标,提出了3种结构优化方案,并确定了最优方案。丁力等人[2]提出了一种门式堆垛机的结构分析方法,为双立柱堆垛机的结构分析提供了参考。唐秀英等人[3]研究了高度为24 m的堆垛机的工况载荷结构受力和模态特性,以验证其是否符合强度和振动要求。成家豪等人[4]应用极限状态设计法和模态分析理论,对超高双立柱堆垛机货叉结构进行了分析,为超高堆垛机的设计提供了理论依据。

除堆垛机主体外,货叉组件同样也是影响取货精度的重要因素。宋章领等人[5]根据三级货叉的结构与工作原理,推导了三级货叉的挠度计算方法,并开发出了相应的货叉挠度计算程序。师鹏勋[6]根据叠加原理,得到了三级货叉的挠度理论计算公式,并据此求解了三级货叉在最大载荷下的挠度值。童水光等人[7]针对二级货叉所产生的应力集中现象,采用有限元软件建立了货叉的优化模型,使其整体刚度提升了20.9%,应力降低了13.8%。邱伟星[8]采用有限元软件,求解出了多种工况下二级货叉的强度与刚度。

但是,目前针对货叉组件的变形与优化研究主要集中在二级货叉方面。而对于三级货叉的刚度建模以及多尺寸的结构优化问题,则仍然缺乏针对性的研究。

笔者围绕三级货叉的刚度建模与尺寸优化展开研究。首先,介绍一种门式堆垛机结构,详细地分析多级直线差动式货叉的工作原理;其次,基于理论力学与材料力学建立三级货叉组件的力学模型,求解得到货叉组件在多组载荷下的挠度;最后,通过有限元仿真,得到三级货叉各零部件的变形云图,并针对三级货叉的7个关键尺寸完成多目标优化。

1 堆垛机与多级货叉

1.1 堆垛机结构

堆垛机作为自动化立体仓库中最主要的搬运设备,主要功能是在高层货架之间的巷道中运行,将货物从货架搬运至巷道口或者从巷道口搬运到货架中,从而实现货物的流动工作目的。

笔者设计的门式堆垛机主要由行走机构、提升机构、货叉组件、龙门、底座等组成,如图1所示。

行走机构采用电机驱动、滚轮导向、齿轮齿条传动形式,可实现堆垛机沿轨道水平运行。提升机构由电机驱动、滚轮导向、钢丝绳传动形式,可实现货叉组件的竖直升降。门式堆垛机通过行走机构、提升机构以及货叉组件的配合,可实现货物的搬运。

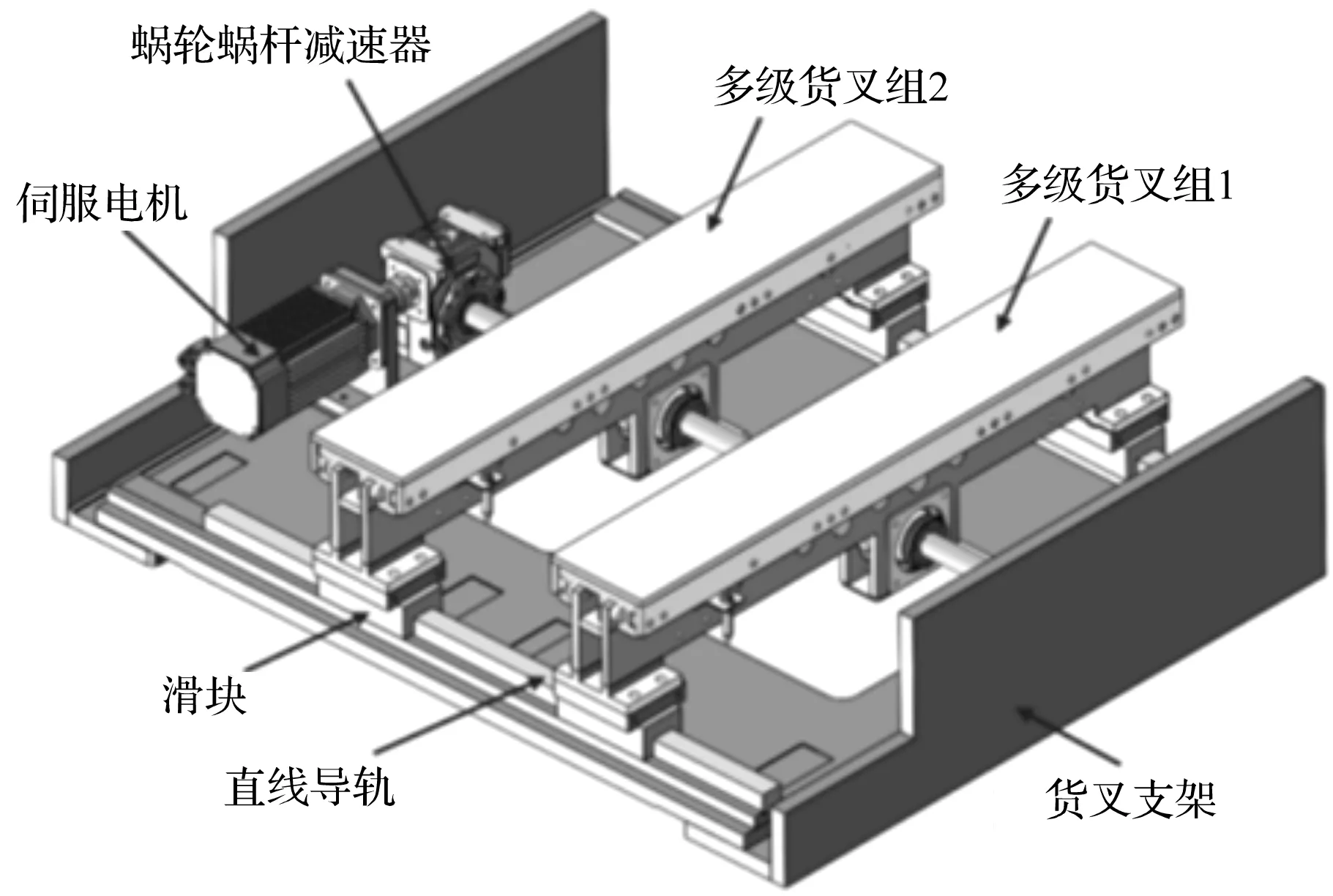

1.2 货叉组件的设计结构

货叉组件由伺服电机、蜗轮蜗杆减速器、传动装置、两组多级货叉以及直线滑块导轨组成。伺服电机经过一级减速器,将运动传递给多级货叉,实现货叉的伸展与收回,实现货物叉取目的。

多级货叉组件结构如图2所示。

图2 多级货叉组件结构

此外,为适应不同宽度货物的叉取工作,笔者将两组多级货叉安装在滑块直线导轨上,以便可以随时调节两组货叉的距离。

1.3 多级货叉工作原理

由于堆垛机在巷道内的运行空间受限,为保证货叉收回的空间较小且货叉伸展距离足够,堆垛机一般采用二级或者三级直线差动式货叉作为叉取装置(虽然四级货叉能够实现更长的伸展距离,但工作时可能由于变形过大造成危险,所以一般不作考虑)。

单组二级货叉由上叉、底叉以及相应的传动机构组成。而三组货叉则在二级的基础上,在上叉与底叉之间再增加中叉及对应的传动机构。底叉安装在滑块上,二级货叉中上叉与底叉采用齿轮齿条机构作为传动装置,电机带动花键齿轮运动可实现上叉相对于底叉的运动。而三级货叉的中叉与底叉采用齿轮齿条机构作为传动装置,中叉与上叉之间装有多组特殊滚轮。

同样,电机带动花键齿轮运动可实现中叉相对于底叉的运动,同时上叉也会相对于中叉运动,实现两倍速度的传动。

多级直线差动式货叉的受力点为O、A、B、C、D、E和G,其工作原理如图3所示。

图3 多级直线差动货叉工作原理图

2 多级货叉组件末端刚度建模

为了避免货叉组件在叉取货物时,出现刚度不足的问题,需对货叉末端挠度进行求解。笔者基于理论力学与材料力学理论,建立货叉的力学模型,并通过叠加原理对其刚度进行求解。

2.1 二级货叉组件刚度建模

(1)力学建模

笔者对上述的二级货叉结构简图进行拆解处理,并对上叉进行受力分析,得到上叉的力学模型,如图4所示。

图4 上叉力学模型

货叉组件由两组二级货叉组成,计算时将货物重力平均分配给两组货叉。

对上叉进行受力分析得到平衡方程:

(1)

式中:FA,FB—A、B两点的作用力;m—货物质量;a,b—各支点的距离。

经求解可得:

(2)

(2)末端刚度建模

求解得到各个支点受力后,可通过材料力学理论公式求解各级货叉的最大挠度。求解上叉末端挠度时,将A、B两点作为支承点,可求得上叉的最大转角θmax1与最大挠度wmax1为:

(3)

(4)

式中:Ii(i=1,2)—货叉组件上叉与底叉的截面惯性矩;E—货叉材料的弹性模量。

求解底叉挠度时,将E、G两点作为支承点,可以求得底叉的最大转角θmax3为:

(5)

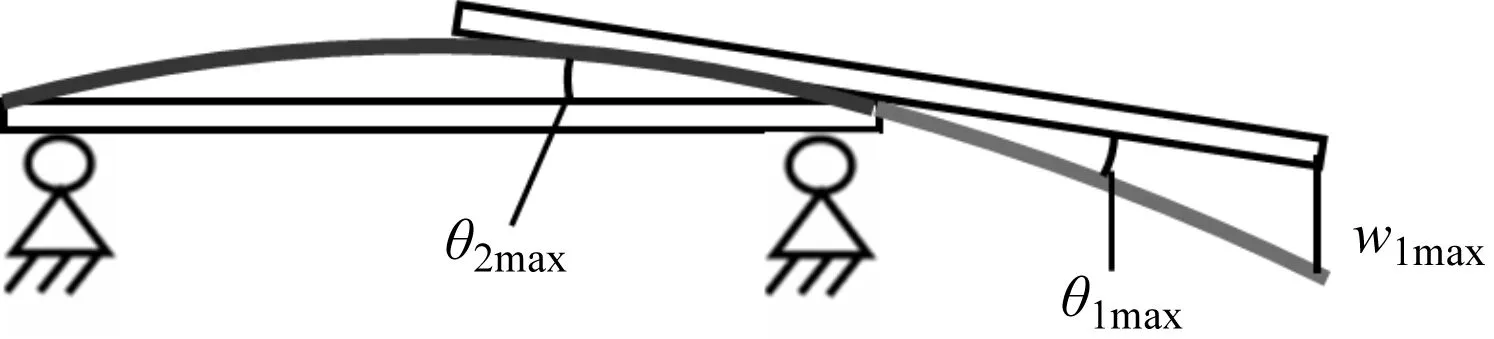

求解得到各级货叉的转角与挠度后,建立二级货叉刚度模型,如图5所示。

图5 二级货叉刚度建模

采用叠加原理可求得货叉的总转角θ与总挠度w为:

(6)

w=wmax1+2aθmax2

(7)

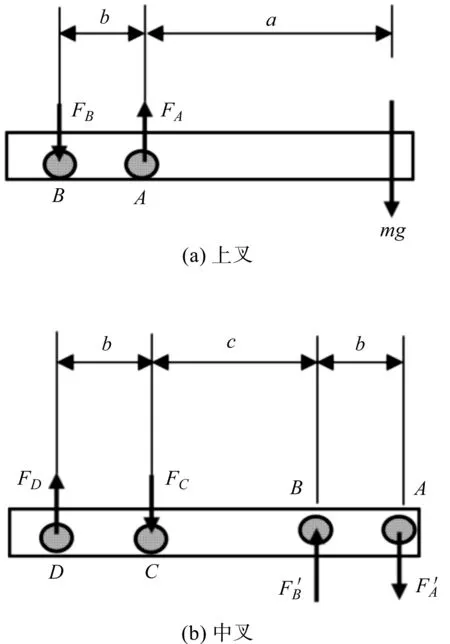

2.2 三级货叉组件刚度建模

(1)力学建模

同理,笔者对上述的三级货叉结构简图进行拆解处理,分别对上叉与中叉进行受力分析,得到上叉与中叉的力学模型如图6所示。

图6 力学模型

对上叉进行受力分析得到平衡方程:

(8)

式中:FA,FB—A、B两点的作用力;m—货物质量;a,b,c—各支点的距离。

根据货叉伸出长度的关系得a=b+c。

对中叉进行受力分析,得到平衡方程:

(9)

经求解可得:

(10)

(2)末端刚度建模

同理,将A、B两点作为支承点,可以求得上叉的最大转角θmax1与最大挠度wmax1为:

(11)

(12)

式中:Ii(i=1,2,3)—货叉组件上叉、中叉与底叉的截面惯性矩;E—货叉材料的弹性模量。

求解中叉末端挠度时,将C、D两点作为支承点,可求得中叉的最大转角θmax2与最大挠度wmax2为:

(13)

(14)

求解底叉挠度时,将E、G两点作为支承点,可求得底叉的最大转角θmax3为:

(15)

求解得到各级货叉的转角与挠度后,建立刚度模型如图7所示。

图7 货叉刚度建模

同样地通过叠加原理可求得货叉的总转角θ与总挠度w为:

(16)

(17)

2.3 货叉组件末端刚度计算实例

此处以三级货叉为例,根据堆垛机结构尺寸等参数,可以得到三级货叉组件的参数:

货叉采用Q345材料,其弹性模量为206 GPa、泊松比为0.3、密度为7.85 g/cm3;上叉、中叉以及底叉的截面惯性矩分别为8.75×105mm4、1.64×106mm4、4.85×105mm4;各支点距离a,b,c分别为600 mm,400 mm以及200 mm。将其代入式(2)与式(6),可求得当货物质量为100 kg、200 kg、300 kg、400 kg、500 kg时,三级货叉挠度的理论值为1.364 mm、2.728 mm、4.092 mm、5.456 mm以及6.823 mm。

3 多级货叉组件结构有限元分析

为验证货叉末端刚度建模的准确性以及货叉结构的安全性,可采取有限元方法对货叉组件进行结构静力学求解,得到货叉组件的变形量与应力云图。

此处,笔者以三级货叉为例进行分析。

微生物采油是一项提高采收率的新技术,对于部分注汽末期的油井,可以考虑采用这种方法。微生物开采技术主要包括生物表面活性化技术和微生物降解技术。微生物在生长的过程中所产生的生物酶能改变石油中的碳链组成,使其豁度降低,流动性增加,易于采出;微生物菌液还能使孔隙壁下残留的油段或油滴的油膜剥落而使其流动;微生物的乳化作用还能使储层中的剩余油被启动,从而被采出。该项技术的优点在于投资少,效益好而且与其他方法相比更加环保。

3.1 货叉组件有限元建模

根据搬运需求给定货物最大质量为500 kg,对货叉组件进行有限元建模,具体步骤如下:

(1)将三级货叉组件模型进行简化,将不影响结构分析的部分删去[5,6],如电机驱动模块等,并删除倒角、凹槽以及螺纹孔等,将简化模型导入有限元软件ANSYS Workbench中;

(2)对货叉组件进行材料属性定义,货叉采用Q345钢材料;

(3)所有接触位置添加绑定接触;

(4)采用自动网格划分方法,将三级货叉的网格设置为5 mm,其余部分设置为20 mm;

(5)对货叉支架施加固定约束,在两个三级货叉的末端共同施加大小为4 900 N、方向为竖直向下的集中力。

堆垛机有限元模型如图8所示。

图8 堆垛机有限元模型

3.2 货叉整体静力学求解

图9 货叉组件的变形量云图

求解得到货叉组件的应力云图如图10所示。

图10 货叉组件的应力云图

由图(9,10)可知:承载500 kg货物时,货叉组件最大变形量发生在货叉末端,其值为7.215 mm。

最大应力发生在上叉与中叉结合部,其值为102.70 MPa,远小于Q345材料的许用应力345 MPa,其强度满足设计需求。

为避免货叉出现应力集中现象,可在各级货叉之间添加辅助支撑。

笔者求解货叉组件在5组载荷下的挠度值,将其结果与理论值进行对比,如图11所示。

图11 货叉组件末端挠度对比

由图11可知:有限元求解的挠度要略高于理论计算值,挠度偏差值为5.7%,验证了理论计算的可靠性。

4 多级货叉组件截面参数优化

作为堆垛机叉取货物的关键部件,货叉组件的整体刚度必将影响叉取货物的稳定性与准确性。为进一步增强三级货叉组件的刚度,笔者对三级货叉组件的各级货叉截面进行优化,通过有限元软件选取其最优截面参数。

4.1 货叉组件优化模型

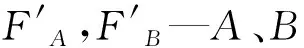

笔者采用ANSYS Workbench中响应面分析法进行多目标参数优化,针对上叉与中叉的7个尺寸进行优化,并将尺寸参数作为设计参数导入模型,如图12所示。

图12 货叉组件的设计参数

考虑到货叉的结构与有限元算法的可适用性,该优化设计用多目标优化方法,采用Screening筛选算法对其求解。其优化目标为:整体的最大变形量尽可能减小,整体的最大应力尽可能减小,同时上叉与中叉的质量要最小。

建立其优化的数学模型为:

(18)

式中:X={P1,P2,P3,…,P7}T—设计参数;m(X)—上叉与中叉的整体质量;σ(X)—货叉受到的最大应力;d(dv)—货叉最大变形量;Pimax,Pimin—各个设计参数取值的上下限。

4.2 参数优化分析步骤

该优化采用三维软件SolidWorks与有限元软件Workbench联合仿真,通过有限元软件求得最优参数后,可以直接在三维软件中自动生成优化后的模型。

具体步骤如下:

(1)首先根据图12对三级货叉的相关参数进行变量名设置,将上述参数名改为DS_Pi(i=1,2…,7)导入Workbench后将其设置为设计参数[9,10];

(2)根据静力学分析步骤,求解货叉受到4 900 N集中力时的最大变形量与最大应力,将上叉与中叉质量以及最大变形量与最大应力值设置为输出参数;

(3)添加响应面分析模块,对各个设计变量设置上下限[11,12],加载设计实验并更新,可以得到多组计算实例,如表1所示。

表1 设计点计算结果 (单位:mm)

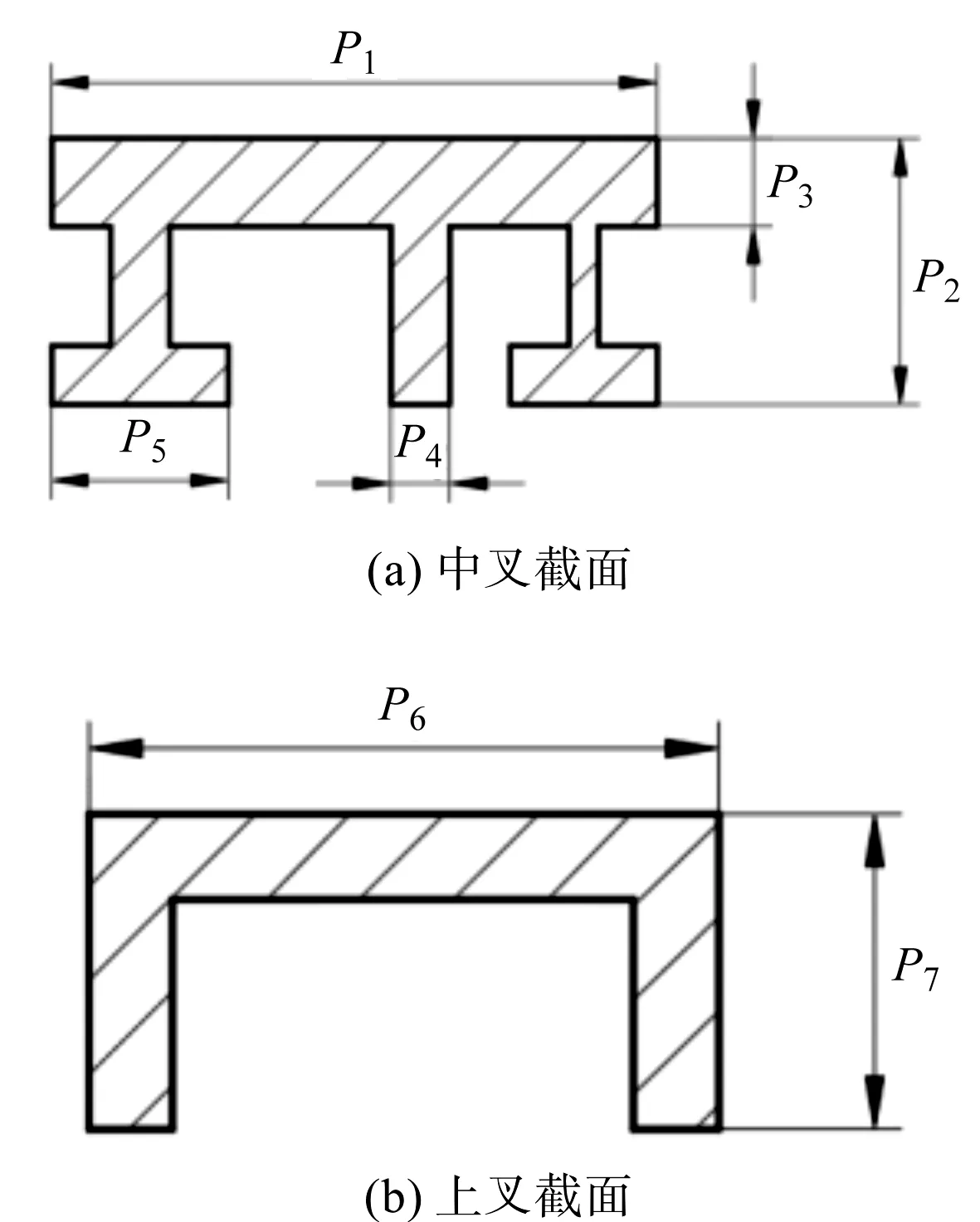

(4)查看各参数对货叉变形量、应力以及质量的影响面[13,14],如图13所示。

图13 P1、P2对货叉应力和变形量的响应面

(5)绘制7个设计变量对各个输出参数的敏感度因子。

由此可知P1对于货叉应力的影响因子为正,减小该尺寸可以有效减小货叉应力;P2与P5的敏感度为负,增大该尺寸可有效减小货叉应力。

此外,P2对于货叉变形量的影响最大且为负,增大该尺寸可有效减小货叉整体变形量[15],如图14所示。

(6)根据优化目标函数进行优化设置,得到三组优化参考点[16]。

选取第3组参考点为最优方案,取整后求解货叉变形量与应力,如表2所示。

表2 设计点计算结果

由表2可知:优化后的货叉整体刚度提升了14.5%,货叉的最大应力减小了4.7%,上叉与中叉的总质量减小了2.6%。由此可见,对货叉的参数进行优化的效果较为明显。

5 样机试验

笔者对优化后的堆垛机进行装配,将500 kg配重块固定在三级货叉的末端,货叉末端挠度为8 mm左右。

堆垛机装配现场如图15所示。

图15 堆垛机装配现场

设备开机并运行一段时间,可以观察到设备运行较为平稳,可以满足重载货物的搬运要求。

6 结束语

为解决堆垛机的多级货叉在叉取货物时易产生较大变形的问题,围绕双立柱式堆垛机三级货叉刚度建模与优化展开研究,旨在为多级货叉的设计提供更好的理论指导。

笔者首先提出了一种堆垛机的整体结构与工作原理,分析了货叉组件的结构与多级直线差动式货叉的工作原理;其次建立了货叉组件的力学模型,并求解了货叉在多组载荷下的挠度值;然后,建立了货叉组件的有限元模型,求解出了货叉组件的刚度并与理论计算结果对比,验证了理论计算的准确性;最后,对货叉组件进行了参数优化,完成了优化后货叉组件的静力学有限元分析。

主要研究成果如下:

(1)设计了一种门式堆垛机,并基于力学理论,建立了多级货叉的力学模型,给出了各支点受力的计算方法;采用材料力学以及叠加原理建立了多级货叉的刚度模型,并对5组载荷下的三级货叉挠度进行了求解;

(2)对三级货叉组件进行了结构静力学分析,得到了货叉组件的变形量与应力大小,验证了货叉刚度建模理论的可靠性以及货叉结构设计的安全性;

(3)采用多目标优化方法对货叉截面进行了参数优化,选择最优截面参数并进行了计算,得到了优化后的货叉组件:整体刚度提升了14.5%,货叉的最大应力减小了4.7%,上叉与中叉的总质量减小了2.6%。

在后续的研究中,笔者将要建立堆垛机主体与货叉组件的耦合模型,以及堆垛机不同运行状态下的动力学模型,以便进一步提高货叉末端的精度。